Eine moderne Variante der FMEA

Lange Zeit ein wichtiges Werkzeug zur Verbesserung der Zuverlässigkeit von Produktdesigns, Fehlermöglichkeits- und Einflussanalysen (FMEA) können auch für den Fertigungs- und Prozesszuverlässigkeitsingenieur einen wertvollen Zweck erfüllen … wenn wir einige Änderungen vornehmen.

Der Standard-FMEA-Prozess, der im IEC-Standard 60812 und anderswo detailliert beschrieben ist, funktioniert so wie er ist ziemlich gut, kann jedoch verbessert werden. Hier sind einige wichtige Punkte für die Aktualisierung Ihres FMEA-Prozesses, damit er für Sie in der Anlage funktioniert.

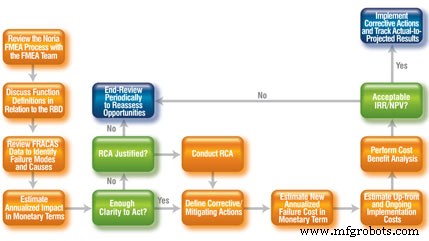

Abbildung 1. Eine modernere Form der FMEA für Industrieanlagen und -betriebe.

-

Beginnen Sie den Prozess mit der Erstellung von Funktionsblockdiagrammen (FBD) für die zu prüfenden Produktionsprozesse. Ein FBD ist wie ein Zuverlässigkeitsblockdiagramm (RBD), jedoch ohne die Zahlen. Normalerweise fehlen uns in dieser Phase des Spiels quantifizierbare Zuverlässigkeitsleistungsdaten.

Sobald wir sie haben, füllen wir die Blöcke aus, um RBDs zu erstellen. Normalerweise ist es am besten, die Pflanze in Blöcke zu zerlegen. Die Funktionsblockdiagramme bilden die Funktionen, die im FMEA-Prozess überprüft werden. Seien Sie also detailliert - dies sind die Funktionen, auf die Ihre Anlage angewiesen ist, um die Mission zu erfüllen. -

Nehmen Sie das Rätselraten aus dem Prozess. Beginnen Sie mit dem Sammeln von Daten mithilfe eines systematischen Fehlerberichts- und Korrekturmaßnahmensystem (FRACAS)-Prozesses. Normalerweise sehen Sie innerhalb von drei bis sechs Monaten 80 bis 90 Prozent der Fehler in Ihrer Anlage.

Nach dieser Zeit können Sie den Datenerfassungsprozess auf Wunsch reduzieren oder vereinfachen; Aber bevor Sie Ihre FMEAs abschließen, benötigen Sie viele Details darüber, was wirklich passiert. Das menschliche Gedächtnis ist zerbrechlich und fehlbar; Daten sind der Unterschied zwischen Entscheiden und Schätzen.

Bevor Sie den Datenerfassungsprozess durchführen, standardisieren Sie Ihre Taxonomien der Fehlermodi und Fehlerursachen. Dadurch werden die Daten bei der Durchführung des FMEA-Prozesses viel übersichtlicher. -

Vergessen Sie die dimensionslose Risikoprioritätsnummer (RPN). Quantifizieren Sie Ihre Verluste in Form von Kosten pro Ereignis x Anzahl der Ereignisse pro Jahr. Dies führt auf Jahresbasis zu einem monetarisierten Effekt auf das Unternehmen.

Zu den Kosten können Reparaturkosten, Ausfallkosten, risikobasierte Kosten, Energiekosten usw. gehören. Möglicherweise müssen Sie Geld ausgeben, um den angestrebten Verlust zu mindern . Dazu braucht man eine Kosten-Nutzen-Analyse, also muss das Risiko irgendwann monetarisiert werden; Sie können dies genauso gut im FMEA-Prozess tun.

Wenn es darum geht, Verbesserungsinitiativen zu genehmigen, wird über Geld gesprochen ... alles andere läuft. Seien Sie dem Spiel einen Schritt voraus und monetarisieren Sie Ihre Risiken. -

Identifizieren Sie die möglichen beitragenden Ursachen mithilfe einer standardisierten Taxonomie von Fehlerursachen und kreuzen Sie alle Zutreffenden an. Es ist selten, dass komplexe Fehler eine einzige Ursache haben.

Das Ereignis wird normalerweise durch die kombinierte Wirkung mehrerer beitragender Ursachen verursacht. Übertragen Sie diese Informationen von FRACAS in die FMEA. -

Erfassen und kategorisieren Sie Ihre Handlungsentscheidung. In jedem Fall müssen Sie entscheiden, zu handeln, um das Problem zu lösen, keine Maßnahmen ergreifen oder eine Ursachenanalyse (RCA) planen, um das Problem weiter zu untersuchen.

Die Entscheidung zum Handeln basiert oft auf die Kosten-Nutzen-Analyse. Wenn Sie sich entscheiden, nicht zu handeln, notieren Sie den Grund dafür und überprüfen Sie regelmäßig, ob sich die Landschaft geändert hat.

Manchmal kommen neue Technologien auf den Markt, die es Ihnen ermöglichen, ein Risiko kostengünstiger zu managen, oder Die Auswirkungen eines Risikos werden aufgrund von Marktveränderungen oder Änderungen im Betriebskontext für die Organisation gravierender. -

Wenn Sie sich entscheiden zu handeln, definieren Sie klar, welche Maßnahmen zur Schadensbegrenzung erforderlich sind. Mit diesen Maßnahmen verbunden sind Implementierungskosten, sowohl im Voraus als auch laufend, und eine neue Schätzung der annualisierten Fehlerkosten.

Änderungen in Design, Verfahren usw. dienen entweder dazu:a) Reduzierung die Kosten pro Veranstaltung, und/oder b) die Anzahl der Veranstaltungen pro Jahr zu reduzieren. In allen Fällen sollte die Maßnahme die annualisierten Fehlerkosten reduzieren. Erfassen Sie diese prognostizierten neuen Fehlerkosteninformationen auf dem FMEA-Blatt. -

Um ein Verbesserungsprojekt voranzutreiben, müssen Sie einen positiven Return on Investment (ROI) erzielen. Da Sie Ihre aktuellen annualisierten Ausfallkosten, Ihre prognostizierten annualisierten Ausfallkosten und Ihre geschätzten Kosten zur Minderung der Risiken durch Korrekturmaßnahmen erfasst haben, haben Sie alles, was Sie brauchen, um eine Cashflow-Prognose für fünf oder sieben Jahre zu erstellen.

Durch Anwendung der Kapitalkosten Ihres Unternehmens können Sie den internen Zinsfuß (IRR), den Nettobarwert (NPV) und die diskontierte Amortisationszeit (DPP) tabellarisch darstellen. Wenn die Zahlen gut aussehen, machen Sie mit.

Wenn die vorgeschlagene Änderung keine akzeptable Rendite liefert, stellen Sie das Projekt ein, aber planen Sie eine erneute Überprüfung ein, um festzustellen, ob sich der Markt oder die Geschäftstätigkeit der Organisation ändert Kontext ändert die ROI-Berechnung und um zu bewerten, ob eine neue, kostengünstigere Lösung für das Problem verfügbar ist. -

Weisen Sie die Korrekturmaßnahme einer Einzelperson oder einem Team zu und definieren Sie ein Fälligkeitsdatum. Ein Fälligkeitsdatum verwandelt einen Wunsch in ein Ziel.

-

Trend der tatsächlichen zu den prognostizierten Kosten für die Implementierung und Rückgabe an die Organisation. Wenn die Renditen höher sind als prognostiziert, erhöhen Sie den Dampf, um die Änderung gegebenenfalls in anderen Werken oder Linien einzusetzen. Wenn die Erträge geringer sind als von Ihnen prognostiziert, ändern Sie die Korrektur oder verlangsamen/stoppen Sie die weitere Bereitstellung in anderen Werken oder Linien.

-

Machen Sie den FMEA-Prozess zu einem lebendigen Dokument, einem monetarisierten Tagebuch Ihrer Risikomanagementaktivitäten. Wenn Sie eine RCA durchführen, erfassen Sie die Ergebnisse in Ihrer FMEA-Datenbank. Der traditionelle Ansatz des FMEA-Standards ist weiterhin gültig. Wir müssen es nur ein wenig für den Einsatz in der Industrie modifizieren.

Um unsere wichtigsten Punkte zusammenzufassen:

-

Beginnen Sie mit der Datensammlung. Daten sind der Unterschied zwischen Entscheiden und Raten.

-

Dollarisieren Sie Ihre Erkenntnisse. Sie geben Geld aus, um Probleme zu beheben; Ihre Vorteile müssen die Kosten aufwiegen.

-

Obwohl FMEA in der zuverlässigkeitsorientierten Instandhaltung häufig verwendet wird, beschränken Sie ihre Anwendung nicht auf die Instandhaltung in der Anlage. Ihre Probleme sind funktionsübergreifend. Ihre Lösungen sollten auch funktionsübergreifend sein!

Gerätewartung und Reparatur

- Moderner nichtmechanischer Speicher

- Geigenbogen

- Ausfallarten von Anlagenzuverlässigkeitsprozessen

- Strategien zur Verwaltung der Vermögensleistung

- Wie wird FRP hergestellt?

- Langsamer Prozess

- Predictive Message in a Bottle:Ein moderner Ansatz für einen uralten Prozess

- Blechumformprozess

- Spritzgussverfahren

- Extrusionsprozess verstehen