Fallstudie:Diagnose eines Getriebeproblems mit niedriger Drehzahl

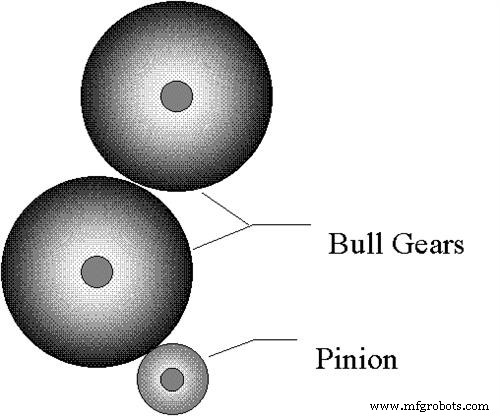

Vor einigen Monaten wurde ich zur Diagnose eines vermuteten Getriebeproblems in einem großen Werk der Papierindustrie gerufen. Das fragliche Getriebe hatte eine Eingangswelle mit einem 23-Zahn-Ritzel, der ein großes Großzahnrad mit 132 Zähnen antreibt, das wiederum ein weiteres Großzahnrad der gleichen Größe antreibt. Die beiden Zahnräder sind mit großen Stahlrollen mit einem Durchmesser von etwa 24 Zoll verbunden. Die beiden Abtriebszahnräder drehen sich mit 52 U/min und das Ritzel dreht sich mit 302 U/min (siehe Abbildung 1).

Abbildung 1.

Das Schmieröl im Getriebe wurde regelmäßig einer Analyse unterzogen und im letzten Bericht wurde festgestellt, dass sich Eisenpartikel im Öl befanden. Der Wartungsleiter fragte, ob wir die Quelle der Ölverschmutzung feststellen könnten, und als erstes untersuchten wir die in der Nähe der Lager gemessenen Schwingungsspektren.

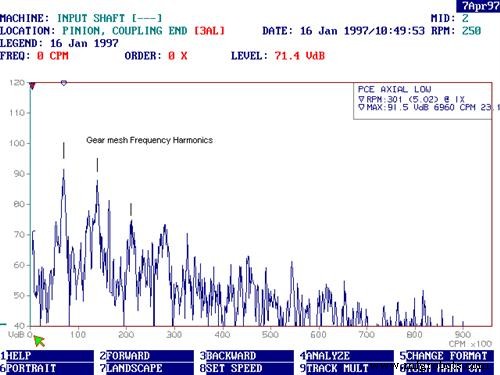

Die Spektren sahen normal aus, ohne Anzeichen von Lagertönen, daher vermuteten wir, dass das Metall von einem oder mehreren der Zahnräder stammte (siehe Abbildung 2). Das Problem bestand dann darin, das fehlerhafte Getriebe (falls vorhanden) zu identifizieren, damit die Wartungsarbeiten ohne Verzögerung fortgesetzt werden konnten.

Abbildung 2.

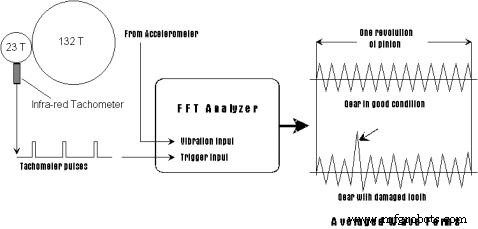

Die synchrone Mittelung von Zeitbereichssignalen gibt es schon seit langer Zeit, wurde aber meiner Meinung nach nicht annähernd genug für die Diagnose von Maschinenproblemen verwendet. In jedem Fall haben wir uns entschieden, eine synchrone Mittelung der Getriebeschwingungssignatur durchzuführen.

Dies beinhaltet die Verwendung eines vom Tachometer abgeleiteten Synchronisierungstriggers im Schwingungsanalysator, um eine Reihe von Wellenformabtastwerten zu sammeln, die zusammen gemittelt werden. Wichtig dabei ist, dass der Beginn jeder Zeitaufzeichnung exakt zeitgleich mit der Drehung des jeweiligen Zahnrades erfolgen muss.

Dadurch kann das gesamte vom Getriebe kommende Schwingungssignal im Zeitbereichsmittelwert betont und alle Schwingungsanteile der anderen Gänge, Wellendrehzahlen und Lagertöne etc. herausgemittelt werden. Dies erzeugt eine Zeitwellenform, die die einzelnen Zähne des Zahnrads zeigt, mit sehr geringer Verschmutzung durch andere Komponenten der Maschine.

Bei der synchronen Mittelwertbildung werden die Analyseparameter des Analysators so angepasst, dass die Zeitaufzeichnungslänge etwas mehr als eine Umdrehung am Zahnrad umfasst. Dies ist leicht zu bewerkstelligen, da die Zeitaufzeichnungslänge (T) der Kehrwert des FFT-Zeilenabstands (DF) im Spektrum ist. Es ist lediglich eine Frage der Wahl des Frequenzbereichs und der Anzahl der Zeilen, sodass 1/DF länger als 1 dividiert durch die Getriebedrehzahl in Hertz (Hz) ist.

Natürlich ist es möglich, sich das Spektrum einer synchronisierten Wellenform anzusehen, aber wir haben uns nicht die Mühe gemacht, dies zu tun, da die Wellenform die erforderlichen Informationen lieferte.

Bei Verwendung der synchronen Mittelwertbildung muss die Anzahl der verwendeten Mittelwerte ziemlich groß sein; normalerweise in der Nähe von 100 oder so. Für die hier beschriebenen Tests haben wir 90 Mittelwerte verwendet. (Siehe Abbildung 3 für die Einrichtungsdetails.)

Abbildung 3.

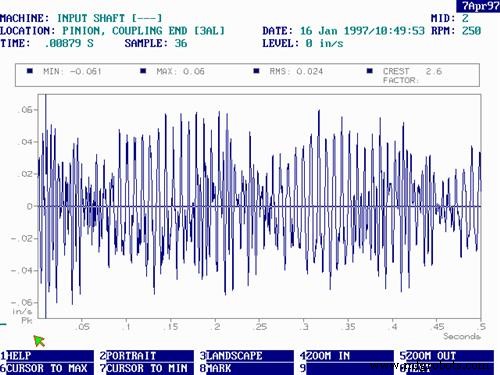

In vielen Fällen der synchronen Mittelwertbildung ist die Zeitaufzeichnung viel interessanter als das Spektrum, da das Spektrum keine Zeitinformationen enthält und der Zeitbereich Unregelmäßigkeiten im Zahneingriff zeigt. In diesem Fall waren alle Spektren unauffällig und zeigten lediglich die Zahneingriffsfrequenz und einige Oberwellen.

Bei der synchronen Mittelwertbildung an jedem der beiden Großzahnräder gab es keine Anzeichen für einen Defekt in der Wellenform. Aber als wir den gleichen Test am Ritzel durchführten, erzählte die Wellenform eine andere Geschichte. Es gab einen offensichtlichen Bereich am Zahnrad, in dem der Eingriff mit dem Hauptzahnrad sehr laut und ungleichmäßig war (siehe Abbildung 4).

Abbildung 4.

Als wir uns diese Daten ansahen, forderten wir eine Inspektion des Getriebes, aber der Wartungschef war skeptisch und sagte, dass Getriebe mit mehr Vibrationen als dieses seit 20 Jahren ohne Probleme gelaufen sind. Aber wir bestanden darauf und schließlich wurde eine Zugangsplatte entfernt, damit wir uns die Zahnräder ansehen konnten.

Wir stellten fest, dass die Keilnut in der Ritzelwelle so stark abgenutzt war, dass das Zahnrad auf der Welle um etwa einen halben Zahn am Rand des Zahnrads hin und her gedreht werden konnte. Außerdem war zwischen Welle und Ritzelbohrung ein sichtbares Spiel vorhanden. Die Großzahnräder zeigten keine Anzeichen von Schäden.

Wir riefen einen der Ingenieure im Getriebewerk an und schilderten die Situation. Er sagte, dass das Problem während der Installation aufgetreten ist, als die Presspassung zwischen dem Ritzel und der Welle zu locker war. Er sagte, dass die Welle und das Ritzel sehr bald ersetzt werden müssten, um einen katastrophalen Ausfall zu vermeiden.

Dies machte die Wartungsleute zu Gläubigen, die ursprünglich dachten, das Getriebe brauche nicht überholt zu werden. Seitdem erfreut sich das Schwingungsüberwachungsprogramm in diesem Werk einer stark erhöhten Popularität und Anerkennung.

Wie bereits erwähnt, ist die synchrone Mittelwertbildung keine neue Technik, scheint jedoch in der Industrie selten verwendet zu werden. Dies ist nicht schwierig und kann zu Informationen über eine Maschine führen, die auf andere Weise fast unmöglich zu erhalten sind. Darüber hinaus gibt es viele Analysatoren auf dem Markt, die dies tun, von kleinen batteriebetriebenen Geräten bis hin zu größeren netzbetriebenen Systemen.

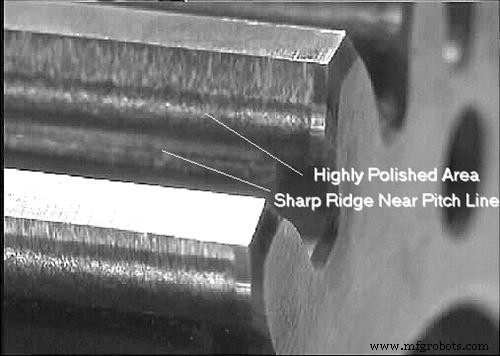

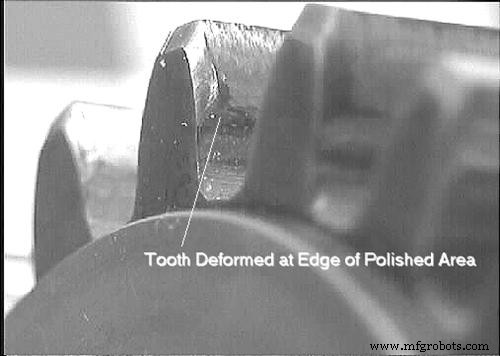

Die folgenden Fotos des Ritzel veranschaulichen den Schaden:

Abbildung 5. Dieses Foto zeigt die Abplatzungen in der Ritzelbohrung, die durch das Hin- und Herdrehen des Zahnrads auf der Welle verursacht wurden.

Abbildung 6. Dieses Foto zeigt den Abrieb an den Seiten der Zahnradzähne.

Abbildung 7. Dieses Foto ist eine Nahaufnahme des Randes eines beschädigten Zahns. Beachten Sie das aufgestauchte Metall am Ende des Kontaktbereichs.

Über Azima DLI

Azima DLI ist ein führender und führender Anbieter von prädiktiven Maschinenzustandsüberwachungs- und -analysediensten, die den hohen Kundenstandards in Bezug auf Zuverlässigkeit, Verfügbarkeit und Betriebszeit entsprechen. Die WATCHMAN Reliability Services von Azima DLI nutzen flexible Bereitstellungsmodelle, bewährte Diagnosesoftware und unübertroffene analytische Expertise, um nachhaltige, skalierbare und kostengünstige zustandsbasierte Wartungsprogramme bereitzustellen. Die gebündelten Lösungen des Unternehmens ermöglichen es den Kunden, umfassende, bewährte Programme auszuwählen, die die Anlagenverfügbarkeit sicherstellen und die Produktivität maximieren. Azima DLI hat seinen Hauptsitz in Woburn, Massachusetts, mit Niederlassungen in den USA und internationalen Vertretungen im asiatisch-pazifischen Raum, in Mittelamerika, Europa und Südamerika. Weitere Informationen finden Sie unter www.azimadli.com.

Gerätewartung und Reparatur

- Fallstudie:Antriebe und Nachrüstungen einer Rollenschneid- und Aufwickelmaschine der Papierfabrik

- Geräte reparieren oder ersetzen:Fallstudie

- Fallstudie:Krisenlösung bei Maschinenausfall

- EINE FALLSTUDIE:Plasmatischsteuerung von MG Industries schlägt fehl

- Fallstudie:Castrol Syntilo 9913 – Automobil

- Fallstudie:Steigerung der termingerechten Produktivität der maschinellen Bearbeitung durch das HAIMER Schrumpfsystem

- So wählen Sie eine Untersetzungsgetriebebox aus

- Eine Kurzanleitung zum Planetengetriebe

- Eine Einführung in rechtwinklige Planetengetriebe

- Eine Fallstudie zu Präzisionstrennen vs. Stanzen