Ursachenanalyse mit der 5-Warum-Methode

Wie ein anderer Fiix-Blogger kürzlich sagte:„Ein Geräteausfall ist kein einzelnes Ereignis – es ist ein Prozess.“ Die Wahrheit ist, dass Wartungsprobleme oft durch eine Reihe von technischen Problemen und Prozessfehlern verursacht werden. Aus diesem Grund gibt es die 5-Why-Methode, die verwendet wird, um im Rahmen einer umfassenderen Ursachenanalyse einen Fehlerpfad mit Ursache und Wirkung zu identifizieren.

Was ist eine Ursachenanalyse (RCA)?

Da die 5-Warum-Analyse nur ein Segment der Root Cause Analysis (RCA) ist, hilft es zunächst zu definieren, was RCA typischerweise beinhaltet und was damit erreicht werden soll. Die Seite von Asq.org mit dem Titel "Was ist eine Ursachenanalyse (RCA)?" definiert es als „einen Sammelbegriff, der eine breite Palette von Ansätzen, Werkzeugen und Techniken beschreibt, die verwendet werden, um Ursachen von Problemen aufzudecken“. Diese Definition ist ziemlich weit gefasst, also grenzen wir sie etwas ein.

Für jeden auftretenden Defekt oder Geräteausfall gibt es ein offensichtliches, sichtbares Problem, das Sie darüber informiert, dass ein Defekt oder Ausfall aufgetreten ist. Sie wissen beispielsweise, dass mit einem Gerät etwas nicht stimmt, wenn es Material produziert, das nicht den Spezifikationen entspricht. Aber hier beginnt und endet die Problemlösung nicht. Es gab wahrscheinlich viele Kleinigkeiten, die zum Scheitern beigetragen haben. Wenn Sie verhindern möchten, dass das Problem erneut auftritt, müssen Sie tiefer graben und es von allen Seiten betrachten.

Wie man die Kunst und Wissenschaft der Fehlerbehebung bei der Wartung beherrscht

Weiterlesen

Neben den 5 Warums gibt es andere RCA-Analysemethoden, die in Lean- und Six Sigma-Fertigungsstrategien verwendet werden. In einem schlanken Produktionsumfeld werden die acht Ursachen für Produktionsabfälle untersucht, um zu sehen, wo Probleme auftreten und wo Verbesserungen vorgenommen werden können. In Six Sigma zielt die Methode „Define, Measure, Analyze, Improve, Control“ (oder DMAIC) darauf ab, mithilfe statistischer Analysen Prozessverbesserungen zu implementieren, wo immer sie benötigt werden.

Ursachenanalysen werden in der Regel von einem funktionsübergreifenden Team durchgeführt, damit das Problem aus möglichst vielen Blickwinkeln wirklich verstanden werden kann.

Was ist die 5-Warum-Analyse?

Dies bringt uns zum Konzept der 5 Warums. Da die Wurzel eines Problems normalerweise vielschichtig ist und irgendwo unterhalb des offensichtlichen Problems auftritt, zielt diese Methode darauf ab, zu fragen:"Warum ist dies aufgetreten?" viele Male auf viele verschiedene Arten, bis eine Ursache offensichtlich wird. Durch die Frage „Warum?“ wiederholt filtern Sie die Symptome heraus und entdecken den Kern des Problems.

Nehmen Sie zum Beispiel das Szenario, in dem Ihr Unternehmen eine große Produktbestellung verpasst, wenn ein Gerät ausfällt. Sie müssen die Ursache herausfinden, um das zugrunde liegende Problem zu beheben. Mit der „5 Whys“-Methode beginnen wir mit der Frage nach dem Warum:

- Warum ist das Gerät ausgefallen? Weil es überhitzt ist.

- Warum ist es überhitzt? Weil der Lüfter ausgefallen ist.

- Warum ist der Lüfter ausgefallen? Weil die regelmäßige Wartung versäumt wurde.

- Warum wurde der Service verpasst? Weil wir ein Papierverfolgungssystem verwenden und es durch die Ritzen gefallen ist.

- Warum haben wir kein automatisiertes vorbeugendes Wartungssystem? Weil wir uns der Einführung neuer Technologien widersetzt haben.

Wenn wir nur den beschädigten Lüfter ersetzten, würde das Problem erneut auftreten. Das Geheimnis besteht darin, immer wieder nach dem „Warum“ zu fragen. während die Ursache immer noch eine Verbindung zum ursprünglichen Problem hat. Dieses Framework ist eine gute Faustregel, aber es kann sechs oder sieben Iterationen dauern, um die eigentliche Ursache zu finden. Die Technik beginnt normalerweise mit einem technischen Problem, weist jedoch schließlich auf einen Prozessfehler hin. Achten Sie daher darauf, dass Sie es nicht zu den „5 Whos“ machen.

Um den falschen „Warum“-Pfad zu vermeiden, stellen Sie nach jedem „Warum?“ die folgenden Fragen:

- Gibt es sichtbare oder messbare Beweise dafür, dass jeder Indikator die Ursachenermittlung unterstützen könnte?

- Könnten wir ein anderes „Warum“ fragen und eine plausiblere Ursache finden?

- Könnte etwas anderes dieses Problem verursacht haben?

Laden Sie hier eine 5 Whys-Vorlage für die Ursachenanalyse herunter

Wie Sie das falsche „Warum“ in Ihrer Analyse vermeiden

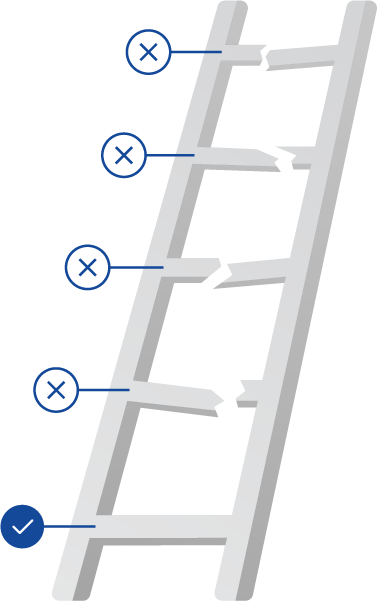

Obwohl eine 5-Warum-Übung eine Ursache aufdeckt, ist es wichtig, nicht die ganze Aufmerksamkeit auf die unterste Ebene zu richten Ergebnis Ihrer Analyse. Stellen Sie sich das so vor:Wenn Sie Ihre ganze Aufmerksamkeit darauf richten, die unterste Sprosse einer kaputten Leiter zu reparieren, haben Sie immer noch eine defekte Leiter. Machen Sie auf jeder Ebene der „Warum“-Hierarchie eine Investition, da es in jeder Phase wahrscheinlich kleinere Fehler gab, die von der Grundursache herrührten und Aufmerksamkeit erfordern.

Obwohl eine 5-Warum-Übung eine Ursache aufdeckt, ist es wichtig, nicht die ganze Aufmerksamkeit auf die unterste Ebene zu richten Ergebnis Ihrer Analyse. Stellen Sie sich das so vor:Wenn Sie Ihre ganze Aufmerksamkeit darauf richten, die unterste Sprosse einer kaputten Leiter zu reparieren, haben Sie immer noch eine defekte Leiter. Machen Sie auf jeder Ebene der „Warum“-Hierarchie eine Investition, da es in jeder Phase wahrscheinlich kleinere Fehler gab, die von der Grundursache herrührten und Aufmerksamkeit erfordern.

Im Beispiel des oben verwendeten defekten Lüfters könnten Sie in technische Schulungen für Ihr Wartungsteam investieren. Investieren Sie in ein vorbeugendes Wartungsprogramm, damit Servicebenachrichtigungen automatisch ausgelöst werden; Konfigurieren von Wartungs- und Austauschplänen gemäß den Empfehlungen des Herstellers; oder installieren Sie sogar einen Vibrationssensor am Lüfter, um einen Ausfall vorherzusagen. Im Laufe der Zeit werden sich kontinuierliche inkrementelle Investitionen und Verbesserungen erhöhen, die Produktivität des Wartungspersonals verbessern und Zeit gewinnen, die zuvor bei Brandbekämpfungsausfällen verloren ging.

Grundursachenanalyse für Wartung

Im Zusammenhang mit der Wartung bietet das 5 Whys-Framework eine einfache Problemlösungstechnik, um ein Problem auf den Punkt zu bringen und langfristige Korrekturmaßnahmen zu bestimmen, die ergriffen werden sollten.

Tatsächlich ist es ein großartiger Ausgangspunkt, wenn Sie versuchen, von einer reaktiven zu einer präventiven Wartungsstrategie überzugehen, da es die Idee einer systematischen Problemlösung ohne statistische Analyse einführt. Es kann bei einfachen Problemen hilfreich sein, bietet aber auch einen guten Ausgangspunkt für komplexe Fragestellungen. Am wichtigsten ist, dass wir uns darauf konzentrieren, echte Probleme zu beheben und zu verhindern, dass sie erneut auftreten, anstatt Symptome zu behandeln und den Zyklus der Ausfälle weiterlaufen zu lassen.

Gerätewartung und Reparatur

- Die Vorteile der Verwendung von Nivellierfüßen an Maschinen

- Mesh aktuelle Methode und Analyse

- Die Gefahren und Fallstricke der Ursachenanalyse

- Vodcast:5 Warum Problemlösungstool zur Ursachenanalyse

- Vodcast:Ursachenanalyse und Problemvermeidung

- Ehemaliger Intel-Ingenieur teilt Erkenntnisse zur Ursachenanalyse

- Produkt-nach-Wert-Analysemethode zur Realisierung von Kostensenkungen in der Fertigung:Der Ausführungsprozess

- Die Bedeutung der Ursachenanalyse

- Die Herausforderung der 5S-Methode für die Industrie 4.0

- Die Bedeutung der Ölanalyse für Nutzfahrzeuge