P-F-Kurve:Was es ist und wie man es bei der Wartung verwendet

Heben Sie die Hand, wenn Ihnen das passiert ist:Sie haben Ihr Auto pünktlich zur Wartung gebracht und eine Woche später verursacht etwas ganz anderes eine Panne. Damals haben Sie das vielleicht so verstanden, dass Ihr Automechaniker ein Hacker war. Der wahrscheinlichere Grund ist jedoch, dass Ihr Auto einem zufälligen und unvorhersehbaren Ausfall zum Opfer gefallen ist, von dem Maschinen oft heimgesucht werden.

Vor kurzem haben wir die zuverlässigkeitszentrierte Wartung (RCM) als eine von vier gängigen Wartungsarten betrachtet. Es wird oft als der komplexeste Ansatz für die Wartung bezeichnet, und das aus gutem Grund. RCM basiert auf der Idee, dass Fehler nicht immer linear sind. Es erfordert eine sorgfältige Analyse jedes Geräts, um alle möglichen Fehlermodi zu identifizieren und den optimalen Zeitpunkt für die Durchführung von Wartungsarbeiten oder Inspektionen basierend auf diesen Daten zu bestimmen.

Die P-F-Kurve:Das Rückgrat von RCM

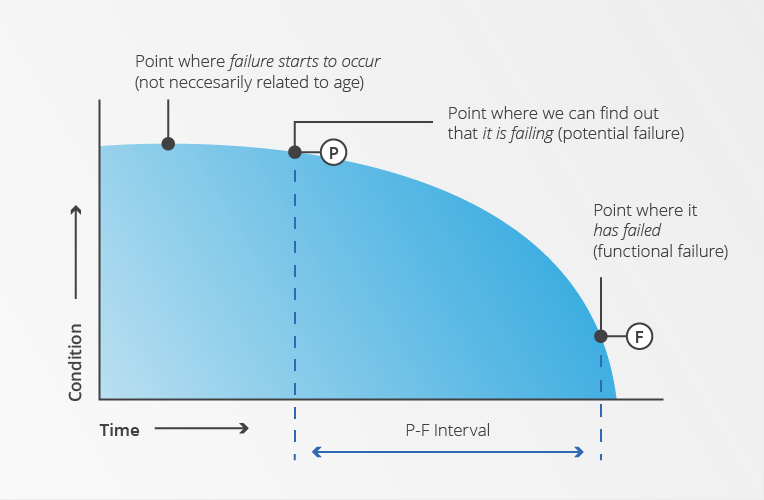

Geben Sie das nützlichste Werkzeug in RCM ein:Die P-F-Kurve. Auf einer X-Y-Achse, auf der X die Zeit und Y den Zustand eines Assets misst, soll die Kurve das Verhalten eines Assets darstellen, bevor es tatsächlich ausfällt. Mit anderen Worten, es prognostiziert den Zustand eines Assets basierend darauf, was normalerweise zu einem Ausfall führt und wann.

Quelle:www.maintworld.com

Die Bedeutung der P-F-Kurve

Das „P“ in einer P-F-Kurve bezieht sich auf einen möglichen Ausfall (wenn ein Gerät könnte basierend auf historischen Daten oder dem ersten Punkt, an dem wir erkennen können, dass ein Fehler auftreten könnte). Um ein Beispiel zu verwenden, könnte die Aufzeichnung von Fehlern an einem Lager darauf hinweisen, dass es normalerweise ausfällt, nachdem seine Temperatur über 60 Grad gestiegen ist.

Umgekehrt bezieht sich das „F“ auf den Funktionsfehler eines Assets (wenn das Asset eigentlich scheitert). Wenn Sie mit dem gleichen Beispiel fortfahren, wissen Sie, dass zwischen dem Überschreiten der Temperatur des Lagers von 60 Grad (P) und dem Versagen (F) normalerweise etwa vier Tage liegen. Daher sollten Sie es innerhalb dieses Intervalls (vielleicht alle zwei Tage) überprüfen. Dadurch wird sichergestellt, dass Sie einen Fehler erkennen, bevor er tatsächlich auftritt.

Das Abwenden von Fehlern durch Wartung ist oft nicht so einfach wie die Durchführung derselben Inspektion in einem festgelegten Intervall. Die P-F-Kurve erkennt die Komplexität dieser Aufgabe, weshalb sie so gut funktioniert. Bei der Methode wird davon ausgegangen, dass ein Fehler ein ziemlich zufälliges und unvorhersehbares Ereignis ist, das durch die Kulmination vieler Faktoren verursacht wird. Wenn Sie die Anzeichen eines Fehlers erkennen und die Zeit bis zu einem Funktionsfehler ermitteln können, können Sie sich darauf konzentrieren, das P-F-Intervall mit weniger häufigen, aber genaueren Inspektionen so lang wie möglich zu gestalten.

Der grundlegende Leitfaden zur Verwendung von Fehlercodes für die datengesteuerte Wartung

Weiterlesen

Das P-F-Intervall

Das A und O der P-F-Kurve ist das P-F-Intervall. Dies ist die Zeit zwischen dem potenziellen Ausfall eines Assets und seinem prognostizierten Funktionsausfall. Ihr Inspektionsintervall muss kleiner als das P-F-Intervall sein, damit Sie einen Fehler erkennen können, nachdem er erkannt wurde, aber bevor er tatsächlich auftritt.

Verfolgen Sie mit dieser kostenlosen FMEA-Vorlage alle wichtigen Fehlermodi von Assets

Inspektionen für das P-F-Intervall

Abhängig von der Anlage und ihren Fehlermodi gibt es eine Reihe von Techniken, die verwendet werden können, um den Zustand einer Anlage zu beurteilen. MaintWorld skizziert sie in ihrem Artikel mit dem Titel „Maximizing the P-F Interval through Condition-Based Maintenance“:

- Schmierstoffprobenahme und -analyse

- Korrosionsüberwachung

- Motorstromanalyse

- Erkennung akustischer Emissionen (z. B. Ultraschall)

- Schwingungsmessung und -analyse

- IR-Thermografie

- Prozessparameter-Trends (z. B. Flüsse, Geschwindigkeiten, Drücke, Temperaturen usw.)

- Process Control Instrumentation (Messung und Trending)

- Visuelle Inspektion (sehen, hören und fühlen).

Wie Sie sehen, sind dies alles Aufgaben, die ein hohes Maß an Schulung und Know-how erfordern. Dies ist einer der Hauptgründe, warum RCM als komplex angesehen wird.

Es wird aus gutem Grund als zuverlässigkeitsorientierte Wartung bezeichnet

Ja, zuverlässigkeitsorientierte Wartung ist kompliziert, kann sich aber bei richtiger Ausführung sehr lohnen. Die Einrichtung eines Rahmens, in dem Inspektionen gemäß den Fehlermodi eines bestimmten Assets durchgeführt werden, verbessert zweifellos die Zuverlässigkeit. Wenn die P-F-Kurve berücksichtigt und richtig verwendet wird, ist eine auf Zuverlässigkeit ausgerichtete Wartung absolut in Reichweite.

Gerätewartung und Reparatur

- Entschlüsseln von Software für die vorbeugende Wartung:Was sie tut und wie man sie verwendet

- 12 Wartungsvorlagen und ihre Verwendung

- Autonome Wartung:Was es ist und warum es wichtig ist

- Halten Sie die Wartung einfach:Verwenden Sie Sinne und Sensibilität

- 5 Ursachen für Geräteausfälle (und was Sie dagegen tun können)

- CMMS-Fehlercodes:Was sind das und wie sollten sie verwendet werden?

- Was ist Run to Failure und ist RTF immer schlecht?

- PIC18-Mikrocontroller:Was er ist und wie er verwendet wird

- Was ist ein Referenzdesignator und wie verwenden wir ihn in der Montage?

- Was ist Wartungsrückstand? Wie kann man es überwinden?