Fehlerbehebung bei der Wartung:Mehr als nur Versuch und Irrtum

Ein vollständiger Leitfaden zur Fehlerbehebung für die Wartung und Tipps zur Verbesserung Ihrer Fähigkeiten zur Fehlerbehebung, um Ihren gesamten Betrieb zu verbessern.

Inhaltsverzeichnis

- Was ist Fehlerbehebung?

- Tipps zur Fehlerbehebung bei der Wartung

- Wartungssoftware zur Fehlerbehebung verwenden

- Das Endergebnis

Fehlersuche bei der Wartung kann sowohl eine Kunst als auch eine Wissenschaft sein. Das Problem ist, dass Kunst zwar schön sein kann, aber nicht für ihre Effizienz bekannt ist. Auf der nächsten Ebene kann die Fehlerbehebung den Trial-and-Error-Moniker über Bord werfen und zu einem rein wissenschaftlichen Unterfangen werden. So finden Techniker schneller die richtigen Probleme und Lösungen. Wenn die Fehlerbehebung korrekt durchgeführt wird, kann Ihr gesamter Wartungsvorgang Rückstände, Produktionsausfälle und Compliance-Probleme viel effizienter überwinden.

Lassen Sie uns einen Blick darauf werfen, was Fehlerbehebung eigentlich ist, warum sie für Wartungsprofis wichtig ist und wie Ihr Team seinen Ansatz verfeinern kann.

Was ist Fehlerbehebung?

Systeme brechen zusammen – das ist einfach eine Tatsache des Lebens. Egal, ob es sich um ein Förderband oder eine industrielle Bohrmaschine handelt, wir alle sind auf ein Gerät gestoßen, das nicht reagiert, fehlerhaft ist oder sich scheinbar ohne Grund ungewöhnlich verhält. Es kann geradezu frustrierend sein.

Fehlerbehebung ist der Prozess, bei dem festgestellt wird, was mit diesen fehlerhaften Systemen nicht stimmt, wenn das Problem nicht sofort offensichtlich ist. Die Fehlerbehebung folgt normalerweise einem systematischen, vierstufigen Ansatz; Identifizieren Sie das Problem, planen Sie eine Reaktion, testen Sie die Lösung und lösen Sie das Problem. Die Schritte eins bis drei werden oft mehrmals wiederholt, bevor eine Lösung erreicht wird.

Identifizieren Sie das Problem

Antwort planen

Testen Sie die Lösung

Wiederholen, bis das Problem behoben ist

Stellen Sie sich das so vor:Wenn ein Förderband kaputt geht, können Sie verschiedene Methoden ausprobieren, um es zu reparieren. Zuerst stellen Sie fest, welcher Teil des Förderbands nicht funktioniert. Sobald Sie den Problembereich identifiziert haben, planen Sie eine Reaktion und testen diese, z. B. das Neuausrichten oder Schmieren eines Teils. Wenn das Problem dadurch nicht behoben wird, können Sie das Teil ersetzen, wodurch das Förderband wieder funktioniert. Dies ist eine Fehlerbehebung.

Wie wird die Fehlerbehebung normalerweise bei der Wartung durchgeführt?

Stoppen Sie uns, wenn Sie diese Geschichte schon einmal gehört haben. Ein Vermögenswert bricht zusammen und niemand weiß warum. Sie sprechen mit dem Betreiber, lesen einige Handbücher und überprüfen Ihre Notizen zum Asset. Sie versuchen ein paar Dinge, um die Maschine hochzufahren und ohne Erfolg wieder zu funktionieren. Bevor Sie eine dritte oder vierte mögliche Lösung ausprobieren können, werden Sie zu einem anderen Notfall gerufen, wobei die Anlage noch immer außer Betrieb ist.

Dies geschieht häufig bei der Fehlersuche bei der Wartung, insbesondere wenn eine Einrichtung auf Papieraufzeichnungen oder Excel-Tabellen angewiesen ist. Der Prozess basiert darauf, so viele Informationen wie möglich aus so vielen Quellen wie möglich zu sammeln, um die wahrscheinlichste Ursache des Ausfalls zu identifizieren. Beim Sammeln von Informationen können Sie nie etwas falsch machen, aber die Art und Weise, wie Informationen gesammelt werden, kann die Fehlerbehebung von einer Notwendigkeit in einen Albtraum verwandeln.

Warum ist die Fehlerbehebung bei der Wartung wichtig?

Ein unerwarteter Geräteausfall ist der einzige Grund für die Fehlerbehebung. Wenn Vermögenswerte nie ohne klare Anzeichen eines drohenden Ausfalls zusammenbrechen würden, wäre eine Fehlerbehebung nicht erforderlich. Aber wir wissen, dass das einfach nicht der Fall ist.

Asset-Ausfälle folgen nicht immer einem vorhersehbaren Muster. Ja, Wartungsteams können vorbeugende Wartung und zustandsbasierte Wartung einsetzen, um die Wahrscheinlichkeit ungeplanter Ausfallzeiten zu reduzieren. Sie können es jedoch nie vollständig eliminieren. Was Sie tun können, ist, Prozesse einzurichten, um Fehler so weit wie möglich zu reduzieren und sie so schnell wie möglich zu beheben, wenn sie auftreten. Hier kommen starke Techniken zur Fehlerbehebung zum Einsatz.

Da die Fehlersuche immer Teil der Wartungsgleichung sein wird, wird auch der Mensch immer eine Rolle spielen. Die Wartungstechnologie macht eine menschliche Berührung bei der Fehlersuche nicht überflüssig; es macht den Prozess einfach viel effizienter. Wenn die Fehlerbehebung nicht verfeinert wird, kann dies zu Zeitverschwendung beim Auffinden von Informationen, einem erheblichen Produktionsausfall, einer unsicheren Arbeitsumgebung und häufigeren Ausfällen führen. Kurz gesagt, die Kenntnis einiger Best Practices zur Fehlerbehebung kann den Unterschied zwischen einem überwältigenden Rückstand und einem stabilen Wartungsprogramm ausmachen.

Tipps zur Fehlerbehebung für die Wartung

Im Folgenden sind nur einige Beispiele aufgeführt, wie Ihr Betrieb seine Fehlerbehebungsfähigkeiten verbessern kann, um das Chaos zu überwinden und die Kontrolle über seine Wartung zu übernehmen.

Quantifizieren Sie die Anlagenleistung und verstehen Sie, wie Sie die Ergebnisse verwenden

Es versteht sich wahrscheinlich von selbst, aber je besser Sie einen Vermögenswert kennen, desto besser sind Sie für die Diagnose eines Problems gerüstet. Jahrelanges Arbeiten mit einem bestimmten Asset kann Ihnen dabei helfen zu erkennen, wann es nicht ganz richtig funktioniert. Aber bei einer außergewöhnlichen Fehlerbehebung geht es nicht nur darum, die normalen Geräusche, Geschwindigkeiten oder Gerüche einer bestimmten Maschine zu kennen. Stattdessen geht es darum zu wissen, wie man die Vermögensleistung auf einer tieferen Ebene analysiert, und hier kommt die erweiterte Berichterstellung ins Spiel.

Best Practices zum Verfolgen und Verwenden von Asset-Daten

Lesen Sie mehr

Wenn sich Bediener und Techniker ausschließlich auf ihre eigenen Erfahrungen mit einem Gerät verlassen, hinterlässt dies große Wissenslücken, die den Fehlerbehebungsprozess beeinträchtigen. Es lässt beispielsweise zu viel Spielraum für Aktualitätsfehler, um die Entscheidungsfindung zu beeinflussen, was bedeutet, dass Techniker höchstwahrscheinlich das Letzte versuchen, was ein bestimmtes Problem behoben hat, ohne andere Optionen in Betracht zu ziehen oder die Ursache weiter zu untersuchen. Auch wenn die Fehlerbehebung auf dem proprietären Wissen einiger weniger Techniker beruht, bedeutet dies, dass Reparaturen warten müssen, bis diese speziellen Mitarbeiter verfügbar sind.

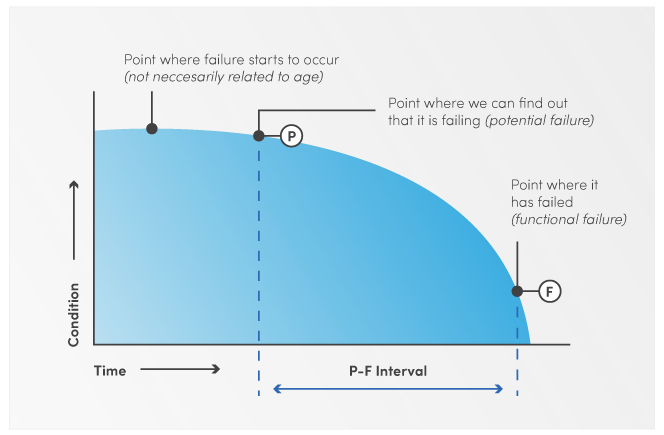

Das Wartungspersonal sollte über das Know-how verfügen, um eine eingehende Analyse der Leistung einer Anlage durchzuführen. Beispielsweise sollten Techniker wissen, wie Berichte erstellt werden, und KPIs für kritische Geräte verstehen, wie z. Bei zustandsbasierter Wartung sollte das Wartungsteam auch die P-F-Kurve für jede Anlage kennen und wissen, was die verschiedenen Sensormesswerte bedeuten. Wenn Techniker mit einem tieferen Verständnis einer Anlage ausgestattet sind, können sie sowohl kurz- als auch langfristig leichter feststellen, wo ein Problem aufgetreten ist und wie es behoben werden kann.

Erstellen Sie detaillierte Asset-Historien

Informationen sind der Treibstoff für eine außergewöhnliche Fehlersuche bei der Wartung. Zu wissen, wie ein bestimmter Vermögenswert für Hunderte von anderen funktioniert und ausgefallen ist, ist ein guter Ausgangspunkt für eine Reparatur. Deshalb sind Handbücher ein nützliches Werkzeug bei der Fehlersuche. Jedes Asset, jede Einrichtung und jeder Betrieb ist jedoch anders, was bedeutet, dass der Ausfall von Assets nicht immer dem Skript folgt. Detaillierte Hinweise zur Historie eines Assets können eine Sackgasse öffnen und Sie viel schneller zu einer Lösung führen.

Ein detaillierter Bestandsverlauf kann Ihnen in vielerlei Hinsicht einen Vorteil bei der Fehlerbehebung verschaffen. Es bietet eine einfache Methode, um Symptome des aktuellen Problems mit Elementen vergangener Probleme zu vergleichen. Ein Techniker kann beispielsweise sehen, ob eine bestimmte Materialart von einer Maschine gehandhabt wurde oder ob Frühwarnzeichen für einen früheren Fehler erkannt wurden. Je mehr eine aktuelle Situation mit einem früheren Szenario übereinstimmt, desto wahrscheinlicher ist es, dass dieselbe Korrektur erforderlich ist. Lösungen können auf diese Weise priorisiert werden, was zu weniger Ausfällen, weniger Ausfallzeiten, weniger unnötigen Ersatzteilen und mehr führt.

Wenn die Fehlerbehebung korrekt durchgeführt wird, kann Ihr gesamter Wartungsvorgang Rückstände, Produktionsausfälle und Compliance-Probleme viel effizienter überwinden.

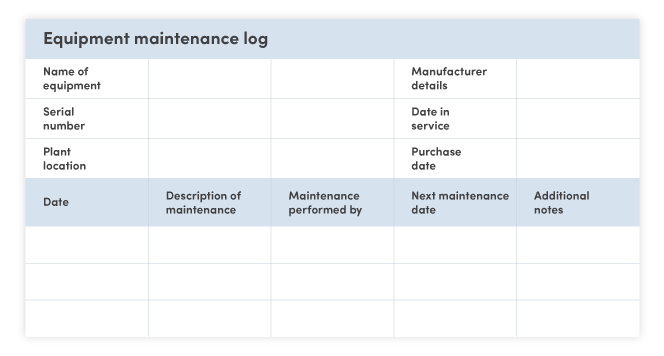

Beim Erstellen detaillierter Asset-Historien zur Unterstützung bei der Fehlerbehebung (sowie bei der vorbeugenden Wartung) ist es wichtig, so viele Informationen wie möglich aufzunehmen. Stellen Sie sicher, dass Sie die Uhrzeit und das Datum aller bemerkenswerten Aktionen aufzeichnen, die an einer Anlage oder einem Gerät durchgeführt wurden. Dies kann Pannen, PMs, Inspektionen, Austausch von Teilen, Produktionspläne und anormales Verhalten wie Rauch oder ungewöhnliche Geräusche umfassen. Dokumentieren Sie als Nächstes die während der Wartung durchgeführten Schritte, einschließlich PMs oder Reparaturen. Heben Sie zum Schluss die erfolgreiche Lösung und die dafür erforderlichen Komponenten hervor, z. B. erforderliche Teile, Arbeits- und Sicherheitsausrüstung. Stellen Sie sicher, dass Sie auch alle relevanten Messwerte und Berichte zum Inhaltsverlauf hinzufügen.

Eine Möglichkeit, all diese Informationen an einem Ort zu erfassen, besteht darin, ein gut aufgebautes Gerätewartungsprotokoll wie dieses zu erstellen:

Laden Sie hier Ihre eigene Wartungsprotokollvorlage herunter

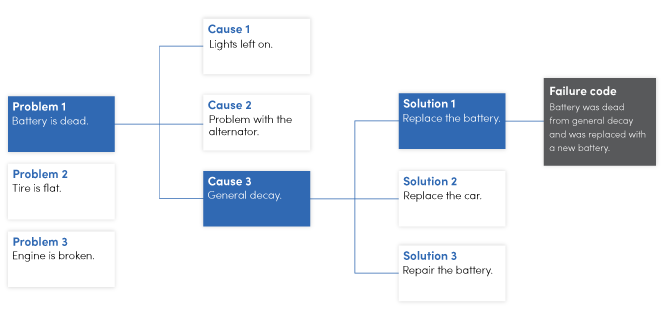

Verwenden Sie die Ursachenanalyse und Fehlercodes

Eine effektive Fehlerbehebung für die Wartung beginnt mit der Beseitigung von Mehrdeutigkeiten und kurzfristigen Lösungen. Schnell die Wurzel eines Problems zu finden, es effektiv zu lösen und sicherzustellen, dass es gelöst bleibt, ist eine Erfolgsformel. Ursachenanalyse und Fehlercodes sind einige Tools, die Ihnen helfen, dieses Ziel zu erreichen.

Die Ursachenanalyse ist eine Technik, mit der Sie den Grund für einen Fehler lokalisieren können. Die Methode besteht darin, nach dem „Warum“ zu fragen, bis Sie zum Kern des Problems gelangen. Zum Beispiel:

- Warum ist das Gerät ausgefallen?:Weil ein Lager verschlissen ist

- Warum ist das Lager abgenutzt?:Weil eine Kupplung falsch ausgerichtet war

- Warum war die Kupplung falsch ausgerichtet?:Weil sie in letzter Zeit nicht gewartet wurde.

- Warum wurde die Kupplung nicht gewartet?:Weil keine Wartung geplant war.

- Warum wurde keine Wartung geplant?:Weil wir nicht sicher waren, wie oft sie geplant werden sollte.

Erstellen Sie Ihre nächste Ursachenanalyse mit dieser RCA-Vorlage

Dieser Prozess hat zwei Vorteile bei der Fehlerbehebung für die Wartung. Erstens ermöglicht es Ihnen, die unmittelbare Fehlerursache zu identifizieren und diese schnell zu beheben. Zweitens führt es Sie zum Kern des Problems und einer langfristigen Lösung. Im obigen Beispiel wird deutlich, dass ein besseres vorbeugendes Wartungsprogramm erforderlich ist, um das Anlagenmanagement zu verbessern und ungeplante Ausfallzeiten zu reduzieren.

Fehlercodes bieten eine konsistente Methode, um zu beschreiben, warum ein Asset ausgefallen ist. Fehlercodes basieren auf drei Aktionen:Auflistung aller möglichen Probleme, aller möglichen Ursachen und aller möglichen Lösungen. Dieser Prozess zeichnet Schlüsselaspekte eines Fehlers gemäß vordefinierter Kategorien auf, wie z. B. Ausrichtungsfehler oder Korrosion.

Fehlercodes sind bei der Fehlerbehebung für Wartungsarbeiten hilfreich, da Techniker gängige Fehlercodes sofort sehen, die beste Lösung ermitteln und diese schnell implementieren können. Fehlercodes können auch verwendet werden, um ein gemeinsames Problem in einer Gruppe von Assets aufzudecken und eine langfristige Lösung zu bestimmen.

Erstellen Sie mit dieser kostenlosen FMEA-Vorlage fantastische Fehlercodes

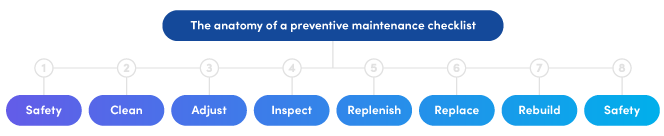

Erstelle detaillierte Aufgabenlisten

Außergewöhnliche Fehlerbehebung erfordert solide Planung und Voraussicht. Klare Prozesse bieten Technikern eine Blaupause, damit sie Probleme schnell erkennen und effektivere Lösungen implementieren können. Das Erstellen detaillierter Aufgabenlisten ist eine Möglichkeit, Ihre Planung zu unterstützen und später Kopfschmerzen zu vermeiden.

Eine Aufgabenliste skizziert eine Reihe von Aufgaben, die abgeschlossen werden müssen, um einen größeren Auftrag abzuschließen. Sie stellen sicher, dass wichtige Schritte bei der Durchführung von Inspektionen, Audits oder PMs nicht verpasst werden. Die größere Aufgabe kann beispielsweise darin bestehen, eine routinemäßige Inspektion der Defibrillatoren Ihrer Einrichtung durchzuführen. Dieser Job ist in eine Liste kleinerer Aufgaben unterteilt, z. B. "Batterieinstallation überprüfen" und "Außenkomponenten auf Risse überprüfen".

Die Wartungstechnologie macht eine menschliche Berührung bei der Fehlersuche nicht überflüssig; es macht den Prozess einfach viel effizienter.

Detaillierte Aufgabenlisten sind bei der Fehlerbehebung für die Wartung äußerst wichtig. Sie dienen als Leitfaden beim Testen möglicher Lösungen, damit Techniker entweder das Problem beheben oder eine Diagnose so schnell wie möglich disqualifizieren können. Je ausführlicher die Aufgabenliste, desto gründlicher die Arbeit und desto geringer ist die Wahrscheinlichkeit, dass ein Techniker einen Fehler macht. Umfangreiche Aufgabenlisten können auch im Fehlerfall wertvolle Daten liefern. Sie bieten einen Einblick in die Art der kürzlich an einem Asset durchgeführten Arbeiten, sodass Sie feststellen können, ob Aktionen verpasst wurden und dies die Ursache des Problems war.

Es gibt einige Best Practices zum Erstellen detaillierter Aufgabenlisten. Beziehen Sie zunächst alle einzelnen Aktionen ein, aus denen eine Aufgabe besteht. Anstatt zum Beispiel jemanden anzuweisen, „den Kühlerlüfter zu prüfen“, sollten Sie die Schritte dieser Prüfung einbeziehen, wie z. B. „Auf sichtbare Risse prüfen“ und „Auf lose Teile prüfen“. Organisieren Sie alle Schritte in der Reihenfolge, in der sie ausgeführt werden sollen. Fügen Sie schließlich alle zusätzlichen Informationen hinzu, die bei der Durchführung der Aufgaben hilfreich sein können, einschließlich der erforderlichen Materialien, Ressourcen (z. B. Handbücher) und PSA.

Erstellen Sie erstklassige PM-Checklisten mit dieser kostenlosen Vorlage

Zusätzliche Informationen zugänglich machen

Wir haben es schon einmal gesagt und werden es noch einmal sagen; Eine großartige Fehlersuche ist oft das Ergebnis großartiger Informationen. Wenn diese Informationen jedoch schwer zugänglich sind, verlieren Sie alle Vorteile, die sie bieten. Aus diesem Grund ist es für Ihren Betrieb von entscheidender Bedeutung, nicht nur ein großes Ressourcenzentrum zu schaffen, sondern dieses auch gut zugänglich zu machen. Dies verbessert Ihre Fähigkeiten zur Fehlerbehebung und bringt Ihre Assets schneller wieder online, wenn ungeplante Ausfallzeiten auftreten.

Beginnen wir mit den Elementen einer großartigen Informationsdrehscheibe. Wir haben über die Bedeutung von Berichten, Anlagenhistorien, Fehlercodes und Aufgabenlisten bei der Fehlerbehebung für die Wartung gesprochen. Einige andere wichtige Ressourcen umfassen Diagramme, Standardarbeitsanweisungen (SOPs), Schulungsvideos und Handbücher. Diese sollten alle enthalten und nach Vermögenswerten geordnet sein. Wenn ein Techniker bei der Behebung eines Problems in eine Sackgasse gerät, können diese Tools eine Lösung bieten, die bei der ersten Analyse möglicherweise übersehen wurde.

Nachdem Sie nun alle Ihre Dokumente zusammengestellt haben, ist es an der Zeit, sie dem gesamten Wartungsteam leicht zugänglich zu machen. Wenn Ressourcen in einem Archiv, in einer Tabellenkalkulation oder im Kopf einer einzelnen Person gefangen sind, nützen sie dem Techniker nicht viel. Sie können verloren gehen, verlegt und schwer zu finden sein – ganz zu schweigen von der Ineffizienz, die damit verbunden ist, von einer Anlage ins Büro gehen zu müssen, nur um ein Handbuch zu greifen. Eine Möglichkeit, dieses Hindernis zu umgehen, besteht darin, eine digitale Wissensdrehscheibe mit Wartungssoftware zu schaffen. Indem Sie alle Ihre Ressourcen über ein mobiles Gerät zur Verfügung stellen, können Techniker auf jedes Tool zugreifen, das sie zur Fehlerbehebung benötigen. Anstatt Papierdateien zu durchsuchen, um eine Anlagenhistorie oder ein Diagramm zu finden, können sie überall und jederzeit auf dieselben Informationen zugreifen.

Alles, was Sie über Wartungskennzahlen wissen müssen

Lesen Sie mehr

Wartungssoftware zur Fehlerbehebung verwenden

Wenn es sich nach viel Arbeit anhört, alle Informationen zu sammeln, zu organisieren, zu analysieren und zu verbreiten, die für eine erfolgreiche Fehlerbehebung erforderlich sind, liegen Sie nicht falsch. Ohne die richtigen Werkzeuge kann dieser Prozess für überforderte Wartungsteams eine schwere Aufgabe sein. Wartungssoftware ist ein Werkzeug, das die Belastung bei jedem Schritt erleichtern kann. Eine digitale Plattform wie ein CMMS kümmert sich um die Berechnung der Zahlen, die Organisation von Daten und die Bereitstellung von überall und jederzeit, sodass Sie sich darauf konzentrieren können, diese Informationen zu verwenden, um fundierte Entscheidungen zu treffen und Fehler effektiver zu beheben.

Wenn Sie beispielsweise eine detaillierte Anlagenhistorie erstellen, ist es wichtig, jede Begegnung mit einem Gerät zu dokumentieren. Das ist eine Menge Arbeit für einen Techniker, der von einem Job zum anderen eilt und im Nachhinein schwer den Überblick zu behalten. Eine Investition in Wartungssoftware hilft Ihnen, diese Hindernisse zu überwinden. Dies geschieht, indem Techniker mit wenigen Klicks in Echtzeit Notizen mit einem vordefinierten Satz von Fragen erstellen und abrufen können.

Das gleiche gilt für Fehlercodes. Der Schlüssel zu ihrer effektiven Nutzung liegt in der richtigen Organisation und Zugänglichkeit. Ohne diese beiden Schlüsselzutaten werden Fehlercodes eher zu einem Hindernis als zu einer Hilfe. Eine Möglichkeit, dies zu erreichen, ist die Verwendung von Wartungssoftware. Eine digitale Plattform kann Fehlercodes besser organisieren als jeder Aktenschrank oder eine Excel-Tabelle und es den Technikern leicht machen, sie schnell zu sortieren und die relevanten am Ort der Störung zu identifizieren.

Das Endergebnis

Fehlersuche wird es immer in der Wartung geben. Sie werden nie 100-prozentig sicher sein, wenn Sie die Fehlerursache diagnostizieren. Sie können Schritte in Richtung eines effizienteren Fehlerbehebungsprozesses unternehmen, um sicherzustellen, dass Geräte schnell und effektiv repariert werden. Durch die Kombination eines guten Verständnisses von Wartungsmetriken mit detaillierten Asset-Historien, Fehlercodes, Aufgabenlisten und anderen Asset-Ressourcen und dem Zugänglichmachen all dieser Informationen können Sie Ihre Fehlerbehebung über Versuch und Irrtum hinaus auf einen wissenschaftlicheren Ansatz umstellen.

Gerätewartung und Reparatur

- Mobile Wartung:Mehr als nur ein Branchentrend (PODCAST)

- Es ist kaputt, rufen Sie die Wartung an:Ein Arbeitsanfrageprozess, der mehr ist als nur Tickets

- Eine Fahrstunde für Betrieb und Wartung

- Neues Buch hilft bei der Transformation von Fertigung und Wartung

- Strategie und Lösungen der Armee für zustandsorientierte Instandhaltung

- Der Multi-Skill-Aufwand für die Wartung

- 5 Regeln für Partnerbetrieb und Wartung

- Verbesserung der Verfügbarkeit ist viel mehr als nur Wartung

- Kontrollbereiche für Wartungsplaner und andere

- Strategien für zuverlässigere Antriebskomponenten