So führen Sie eine Zeitstudie im Produktionsbereich durch

Eines haben die modernen Streitkräfte, Sportler, Personalabteilungen und Technologiefirmen aus dem Silicon Valley gemeinsam – sie alle verwenden Taktiken und Strategien, die von Frederick Winslow Taylor inspiriert wurden, der oft als „Vater des wissenschaftlichen Managements“ bezeichnet wird.

Taylors Ideen, wie die Verbesserung der Arbeitsmoral, die Reduzierung von Abfall und die Schaffung verbesserter Produktionsstandards, sind weiterhin glaubwürdig. Eine dieser Ideen, die für die Verbesserung der Effizienz im Produktionsbereich entscheidend ist, kommt in Form einer Zeitstudie .

Die Durchführung von Zeit- und Bewegungsstudien ist keine gewöhnliche Aufgabe. Es erfordert eine sorgfältige Vorbereitung mit einem gut durchdachten Plan. In diesem Beitrag skizzieren wir den Prozess und zeigen, worauf Sie achten müssen, wenn Sie beim ersten Versuch alles richtig machen wollen.

Was ist eine Zeitstudie?

British Standards Institutions (BSI) ist das führende Gremium, das mit der Schaffung von technischen und industriellen Produktionsstandards im Vereinigten Königreich beauftragt ist. So definiert das BSI Zeitstudium:

"Beobachten, Aufzeichnen und Bewerten menschlicher Arbeit, um die Zeiten zu ermitteln, die ein qualifizierter Arbeiter benötigt, um bestimmte Arbeiten unter festgelegten Bedingungen mit einer definierten Arbeitsgeschwindigkeit auszuführen."

Die „Arbeit“, auf die es sich bezieht, umfasst alle Aktivitäten in der Fabrikhalle, die zum Produktionsprozess beitragen – der Einsatz von Handarbeit oder Maschinen, Maschinenbediener, die spontan Entscheidungen treffen und ähnliches.

Zeitstudien eignen sich am besten für Aktivitäten, die eine Reihe vorhersehbarer und sich wiederholender Aktionen beinhalten. Sie sind ideal für Werkseinstellungen, in denen der Produktionsprozess in eine Reihe von sequentiellen Aufgaben und Bedienerbewegungen unterteilt werden kann.

In einem solchen Kontext messen Sie die Zeit, die für eine bestimmte Aufgabe, die von mehreren Arbeitern ausgeführt wird, benötigt wird, um die Standardzeit zu finden (Die Berechnung zeigen wir später im Artikel). In der Industrietechnik und Fertigung ist die Standardzeit die durchschnittliche Zeit, die ein richtig ausgebildeter Arbeiter benötigt, um eine bestimmte Aufgabe zu erledigen.

Eine Zeitstudie ist eine Arbeitsmessung, die in der Regel von einem geschulten Beobachter mit Hilfe einer Grundausstattung wie einer Stoppuhr und einer Zwischenablage zum Aufzeichnen der Zeiterfassung durchgeführt wird. In modernen Fabriken können Beobachter fortgeschrittenere Werkzeuge verwenden wie Videokameras, Computer und sogar spezielle Software.

Warum eine Zeitstudienanalyse durchführen?

Bei richtiger Durchführung mit entsprechender Planung und sorgfältiger Analyse liefert eine Zeitstudie einen granularen Überblick darüber, wie effizient die Arbeit in Ihrer Fabrikhalle ausgeführt wird. Die Standardzeit ist eine unschätzbare Kennzahl für Manager, die nach Möglichkeiten suchen, die Produktionseffizienz und Produktivität im Allgemeinen zu verbessern.

Es kann auch verwendet werden, um versteckte Fehler und Schwächen in anderen Aspekten der Fertigungshalle zu finden, wie z. B. suboptimale Layouts und Platzierung von Maschinen und Arbeitsplätzen. Anhand der Standardzeit können Sie Ineffizienzen bei der Zuweisung von Arbeitskräften, Maschinen und anderen Produktionsmitteln ausfindig machen.

Abgesehen von Kosten- und Effizienzverbesserungen können Zeitstudien für das Wohlergehen der Arbeitnehmer von entscheidender Bedeutung sein. Es kann bei der Schaffung besserer und sicherer Arbeitsplätze helfen. Manager können unnötige und potenziell gefährliche Bewegungen und Aktionen in der Produktionshalle erkennen und entfernen, wodurch der Aufwand für die Ausführung bestimmter Aufgaben reduziert wird.

Die Durchführung einer Zeitstudie hat viele weitere Vorteile:

- erforderlich für eine realistische Planung von Produktionsplänen

- hilft bei der optimalen Verteilung von Arbeitskräften in der Werkshalle

- kann zum Vergleich mit alternativen Verfahren verwendet werden

- notwendig für eine ausgewogene Arbeitsverteilung unter den Mitarbeitern

- hilft, Zielzeiten und Lohnanreize zu schaffen

- hilft, ineffiziente oder unnötige Abläufe zu eliminieren und den Arbeitsaufwand der Mitarbeiter zu minimieren

- Wenn es für Wartungspersonal durchgeführt wird, kann es Wartungsplanern und -managern helfen, routinemäßige Wartungsarbeiten besser zu planen und zu organisieren

Die Standardzeit ist eine sehr nützliche Kennzahl für Wirtschaftsingenieure und Produktionsleiter. Es ermöglicht ihnen, die Effizienz ihrer Anlage mit Industriestandards zu vergleichen. Der Messwert ist auch aus Sicht der zukünftigen Planung wertvoll, da er die folgenden Schlüsselaspekte abschätzt:

- Lieferzeiten zukünftiger Produktchargen

- zukünftiger Personalbedarf und Arbeitskosten

- zukünftige Investitionen in Maschinen/Produktionsanlagen

- Zukünftiger Bedarf an Rohstoffbeschaffung

- Inventarverwaltung

- Gesamtproduktionskosten und Verkaufspreis pro Einheit

Es gibt viele Gründe, Zeitstudien durchzuführen. Sehen wir uns an, was Sie an Ort und Stelle haben sollten, bevor Sie die Stoppuhr starten.

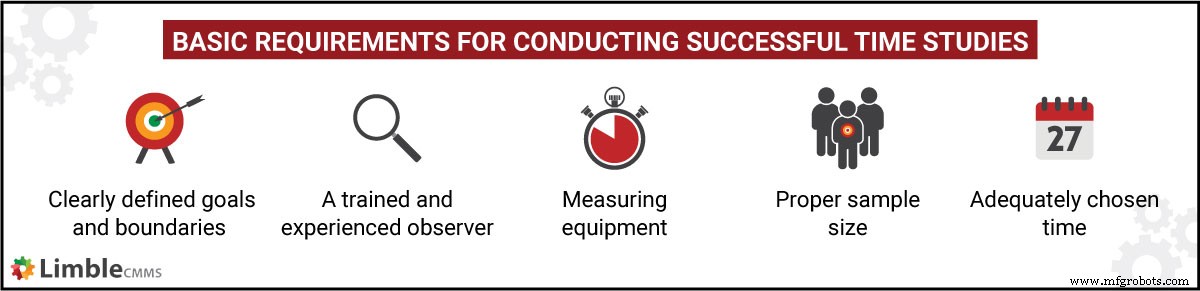

Grundvoraussetzungen für ein erfolgreiches Zeitstudium

Unabhängig von der Branche oder den beteiligten Produktionsprozessen stellt eine Zeitstudie die gleichen grundlegenden Anforderungen.

Wir können sie in die folgenden fünf Bereiche einteilen, die Sie bei der Vorbereitung Ihres Zeitstudiums berücksichtigen müssen:

1) Klar definierte Ziele und Grenzen

Bevor Sie Ihre Zeit- und Bewegungsstudie durchführen, müssen Sie klare Grenzen setzen.

Bestimmen und spezifizieren Sie zunächst die Ziele der Studie – Beschleunigung des Produktionsprozesses, Beseitigung verschwenderischer Handlungen usw.

Wählen Sie als Nächstes die Prozesse aus, die im Mittelpunkt der Studie stehen. Prüfen Sie, ob Ihre Branche bereits festgelegte Standardzeiten hat, die Sie als Vergleichsbasis verwenden können.

2) Ein geschulter und erfahrener Beobachter

Dies ist die Person, die die Zeitstudie durchführt. In den meisten Fällen werden für diese Stelle Wirtschaftsingenieure mit einschlägiger Erfahrung und Ausbildung bevorzugt.

Idealerweise sollten sie über eine Zertifizierung in Arbeitsplatzoptimierung verfügen. Der Beobachter sollte einen sicheren und bequemen Aussichtspunkt haben, von dem aus er/sie die Arbeiter bei ihren regulären Aufgaben beobachten kann.

Es gibt Unternehmen wie das Industrial Time Study Institute, die Beratungs- und Schulungsdienste anbieten. Sie können Ihnen bei der Durchführung Ihrer Zeitstudien helfen und alle technischen Fragen beantworten.

3) Auswahl der Ausrüstung (Grundkenntnisse oder Fortgeschrittene)

Die Rolle von Zeitstudiengeräten hat sich in den letzten Jahren stark verändert. In der Vergangenheit wurden Studien mit einer einfachen Stoppuhr und Zeittafeln durchgeführt, wobei der Beobachter nah an den Arbeitern war.

Dies hatte einige große Nachteile, von denen der wichtigste der „Hawthorne-Effekt“ war – Arbeiter können sich mehr als sonst anstrengen, wenn sie wissen, dass sie beobachtet werden.

Moderne Technologie ermöglicht es Beobachtern, Zeiten aus der Ferne und im Geheimen zu beobachten und aufzuzeichnen, indem sie Videogeräte (CCTV) und spezielle Softwareplattformen verwenden, die eine Stoppuhr und die grundlegenden Zeiterfassungstabellen ersetzen können.

4) Richtige Stichprobengröße

Bei der Auswahl der Arbeitsprobengröße ist gebührende Sorgfalt geboten. Wenn es nicht ausreichend groß und repräsentativ für Ihre vorhandene Belegschaft ist, ist Ihre Arbeitsmessung praktisch nutzlos.

Auch die Qualität und Kompetenz der Mitarbeiter sind entscheidend. Ein häufiger Fehler besteht darin, die leistungsstärksten Personen auszuwählen. Wählen Sie stattdessen eine ausgewogene Stichprobengröße, die gut ausgebildete Arbeiter bevorzugt, deren Arbeitsleistung sie jedoch weder zu einem extrem niedrigen noch zu einer hohen Produktivität führt.

5) Angemessen gewählte Zeit

Um die Fehlerquote zu reduzieren, umfasst eine Zeitstudie normalerweise Messungen über mehrere Produktionszyklen hinweg. In Produktionsstätten wird es Produktionsphasen mit kürzeren Fristen und intensiverer Aktivität in der Fabrik geben.

Es sollte darauf geachtet werden, einen Zeitraum auszuwählen, der innerhalb vorhersehbarer Grenzen für den allgemeinen Arbeitsablauf in der Einrichtung repräsentativ ist. Sofern Sie kein bestimmtes Ziel haben, vermeiden Sie Nachfragespitzen bei der Durchführung von Zeitstudien.

Umriss des Prozesses:Wie führt man eine Zeitstudie durch?

Eine Zeitstudie wird linear mit mehreren klar definierten Schritten durchgeführt. Der qualifizierte Beobachter wird nach Beginn der Studie wie folgt vorgehen:

- Wählen Sie die zu lernenden Aufgaben aus :Dies hängt von den Zielen der Studie und den vom Unternehmen festgelegten grundlegenden Grenzen ab. Dabei spielen die Art des Fertigungsbetriebes und der aktuelle Stand der Produktionsanlagen eine entscheidende Rolle.

- Analyse der einzelnen Aufgaben :Erfolgt die Produktion nach bereits etablierten Prozessen und Standards in der Branche? Wenn ja, kann der Beobachter Basislinienstandards auswählen und den Messprozess kalibrieren, um sie widerzuspiegeln. Wenn keine Standards existieren, muss der Beobachter seine Erfahrung und sein Urteilsvermögen nutzen, um die beste Basislinie zu erstellen.

- Wählen Sie berechtigte Arbeitnehmer aus :Es sollte eine repräsentative Stichprobe von angemessen ausgebildeten Durchschnittsarbeitern sein.

- Schätzen Sie die Anzahl der zu beobachtenden Zyklen: mehr Datenproben führen zu einer geringeren Fehlerquote, erfordern jedoch mehr Zeit und Mühe. Hier ist ein Spagat erforderlich, basierend auf Zeit- und Budgetgrenzen.

- Teilen Sie den Mitarbeitern die Einzelheiten der Studie mit :Zeitstudien können einen disruptiven Einfluss auf die Belegschaft haben. Die Menschen werden sich Sorgen über die möglichen Auswirkungen machen, die die Studie auf ihre zukünftige Arbeitsplatzsicherheit haben kann. Es ist sehr wichtig, den Zweck einer Studie im Voraus zu kommunizieren.

- Beobachten und notieren Sie die Leistung und Zeiten der Arbeiter für jedes Element: Beobachtern stehen viele Techniken zur Verfügung. Wenn Sie eine einfache Zeituhr verwenden, umfassen die Zeitmessungsmethoden die kontinuierliche Methode, die Snapback-Methode und die akkumulierte Methode. Fortschrittlichere Tools und Software ermöglichen die Automatisierung dieser Messungen.

- Verwenden Sie die beobachteten Daten, um die Standardzeit zu berechnen: Formel und Berechnungen werden im folgenden Abschnitt ausführlich erklärt.

Basierend auf den Berechnungen und den ersten Zielen der Studie sollte der pU schließlich umsetzbare Schlussfolgerungen ziehen können.

So berechnen Sie die Standardzeit

Nachdem der Beobachter die tatsächlichen Zeitwerte aller Arbeiter in der Stichprobengruppe aufgezeichnet hat, ist es an der Zeit, die Standardzeit zu berechnen. Der Vorgang folgt dieser Reihenfolge:

- Berechnen Sie die Durchschnittszeit

- Berechnen Sie die Normalzeit mit durchschnittlicher Zeit und Bewertungsfaktoren

- Berechnen Sie die Standardzeit mit normaler Zeit und Zulagen

1. Berechnen Sie die Durchschnittszeit

Wie der Name schon sagt, ist dies die Zeit, die der Arbeiter benötigt, um die Aufgabe von Anfang bis Ende abzuschließen. Wenn mehrere Arbeiter im Rahmen der Studie beobachtet werden, wird ein Durchschnittswert der beobachteten Zeit gebildet, indem der Durchschnitt aller aufgezeichneten Zeitmesswerte berechnet wird, nachdem alle anormalen Werte entfernt wurden.

2. Bewertungsfaktoren bestimmen

Die tatsächlich aufgezeichnete Leistung eines Arbeiters entspricht möglicherweise nicht immer den „normalen“ Standards der Aufgabe. Der Beobachter muss die beobachtete Zeit anpassen, um die Zeit abzuleiten, die ein durchschnittlicher Bediener benötigt hätte, um die Aufgabe zu erledigen.

Anhand seines Urteilsvermögens und seiner Erfahrung kann der Beobachter die Leistungsbewertung einzelner Arbeiter bestimmen. Zu diesem Zweck verwendete beliebte Bewertungssysteme sind:

- Geschwindigkeits-/Geschwindigkeitsbewertung

- Westinghouse-System

- Zielbewertung

- Synthetische Bewertung

Diese Bewertungssysteme verwenden Faktoren wie Geschwindigkeit, Geschick, Anstrengung und Beständigkeit des Arbeiters, um seine Leistung zu bewerten. Der Bewertungsfaktor wird als Prozentwert wie 90 % oder 120 % berechnet. Dies zeigt alle Abweichungen von der erwarteten Leistung, die als 100 % dargestellt wird.

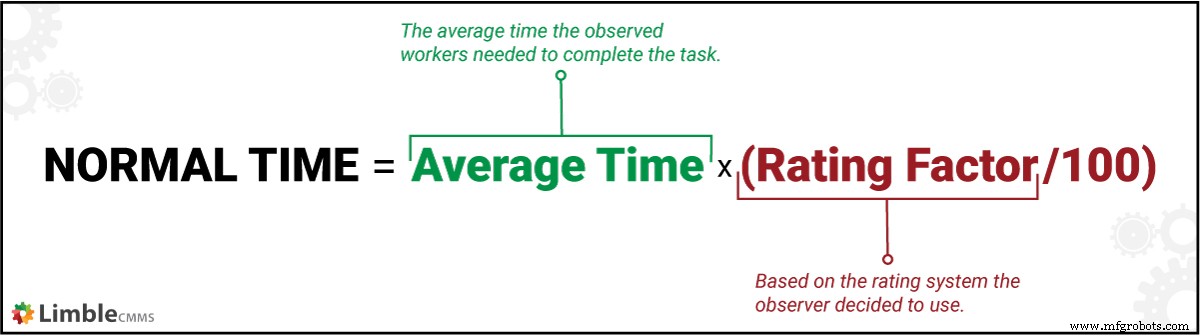

3. Berechnen Sie die Normalzeit

Wenn Sie die durchschnittliche Zeit mit dem Bewertungsfaktor im Dezimalformat multiplizieren, erhalten Sie den „normalen Zeitwert“ für eine Aufgabe. Hier ist die Formel:

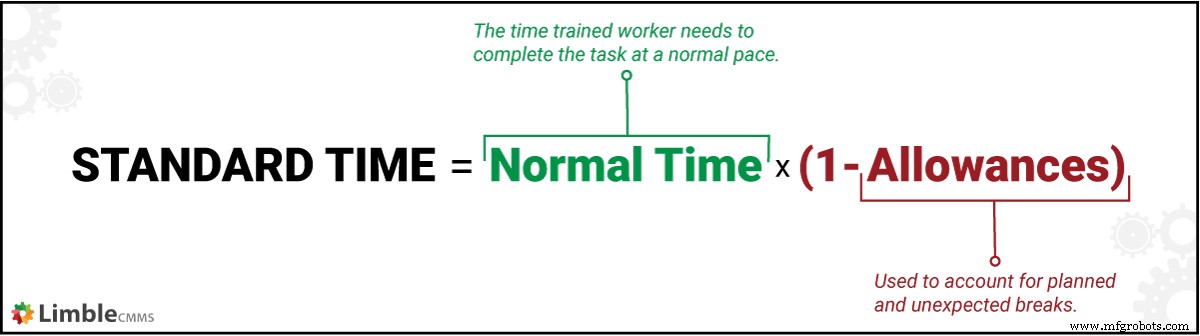

Um zur Standardzeit zu gelangen, wird die Normalzeit mit zusätzlichen Werten angepasst, die als „Zulagen“ bezeichnet werden.

4. Gewähren Sie Zulagen

Die realen Arbeitsbedingungen können einen massiven Einfluss auf die Produktivität der Arbeiter in der Fabrik haben. Diese Bedingungen werden von einer Produktionsstätte zur anderen drastisch variieren. Beobachter müssen diese Unterschiede berücksichtigen.

Sie haben eine Vielzahl von Faktoren, die in fünf Hauptkategorien unterteilt werden können:

- Erholungsgeld :es beinhaltet persönliche Bedürfnisse (Zeit für Mahlzeiten, Wasser- und Toilettenpausen usw.) und Müdigkeit (beinhaltet Dinge wie Stehdauer, Beleuchtungsstärke, Luftqualität, Gewaltanwendung, körperliche und geistige Belastung usw.).

- Interferenzzulage: Wenn der Arbeiter mehrere Maschinen oder Werkzeuge bedienen muss, wird dieser Zuschlag verwendet, um die Ausfallzeit einer Maschine zu berücksichtigen, wenn der Arbeiter an anderen Maschinen beschäftigt ist.

- Prozesskostenhilfe: es berücksichtigt alle Ausfallzeiten, die als Teil eines Prozesses oder aufgrund von Stromausfall, Fehlern in den Maschinen usw. auftreten.

- Notfallgeld: dies berücksichtigt alle unregelmäßigen und unvorhersehbaren Unterbrechungen oder Verzögerungen (wie Notfallwartungen), die während des Produktionsprozesses auftreten können.

- Sonderzulage: Einige Routinetätigkeiten – wie das Starten, Reinigen, Herunterfahren und Umrüsten von Geräten – werden vom Management gefördert, um die Sicherheit und Langlebigkeit der Geräte zu verbessern. Die durch diese Unterbrechungen verursachten Störungen werden bei der Verwendung dieses Freibetrags berücksichtigt.

Die Zulagen werden in Prozent angegeben, damit sie bei der endgültigen Berechnung der Standardzeit verwendet werden können.

5. Standardzeit berechnen

Schließlich kommen wir zu der Schlüsselkennzahl, die uns die Zeit angibt, die ein normaler Arbeiter für eine bestimmte Aufgabe benötigt, wenn diese unter durchschnittlichen/Standardbedingungen ausgeführt wird, unter Berücksichtigung verschiedener Zulagen für legitime und unvermeidbare Störungen.

Um zur Normalzeit zu gelangen, müssen Sie die Normalzeit mit einem Zulagenbewertungsfaktor multiplizieren. Die Formel lautet wie folgt:

Lassen Sie uns nun anhand eines konkreten Beispiels zeigen, wie dies funktioniert.

Beispiel für eine Fertigungszeitstudie

Betrachten wir eine grundlegende Produktionsumgebung, in der Arbeiter in einer brandneuen Anlage Rückplatten für Autobremsbeläge herstellen. Stellen Sie sich vor, diese Arbeiter brauchen durchschnittlich 33 Minuten für eine Charge Backplates.

Das Unternehmen möchte eine Zeitstudie durchführen, um herauszufinden, wie die Fabrikhalleneffizienz im Vergleich zum Branchendurchschnitt abschneidet, und, wenn möglich, Bereiche identifizieren, die verbessert werden können.

Nehmen wir für dieses Beispiel an, dass der erwartete Zeitwert für die Aufgabe, eine Charge Backplates zu produzieren, 30 Minuten beträgt.

Die Messungen zeigen, dass Arbeiter etwa 10 % langsamer sind als die erwartete Norm. So kann der Beobachter mit der einfachen Geschwindigkeitsbewertungsmethode sicher einen Leistungsbewertungsfaktor von 90 % zuweisen.

Um den unterschiedlichen Pausen Rechnung zu tragen, die während der Arbeitszyklen beobachtet werden, addiert der Beobachter einen Entspannungszuschlag von 7%, einen Interferenzzuschlag von 5% und einen weiteren Sonderzuschlag von 8%, was insgesamt 20% ergibt.

Wir haben also die folgenden bekannten Variablen:

- Durchschnittszeit =33 Minuten

- Geschwindigkeitsbewertung =90 %

- Zulagen =20 %

Um die Standardzeit zu berechnen, müssen wir zuerst die Normalzeit anhand der durchschnittlich beobachteten Zeit und der Geschwindigkeitsbewertung berechnen:

Normalzeit =Durchschnittszeit X (Geschwindigkeitsbewertung/100)

Normalzeit =33 x (90/100)

Normalzeit =29,7 Minuten

Wir können das auf 30 Minuten abrunden – dies ist die Grundgeschwindigkeit, mit der Arbeiter ohne Unterbrechungen oder Unterbrechungen die Produktion einer Charge von Backplates abschließen sollen.

Als nächstes kombinieren wir diese normale Zeit mit den Toleranzen, um die Standardzeit für die Produktion einer Reihe von Backplates im Werk zu erreichen:

Standardzeit =Normalzeit ÷ (1 – Zulagen)

Standardzeit =30 (1 – 20/100)

Standardzeit = 37,5 Minuten

Wie wir aus den obigen Berechnungen ersehen können, beträgt die Standardzeit, die die Arbeiter in der Anlage für die Herstellung einer Charge von Backplates benötigen, nach Berücksichtigung verschiedener Faktoren wie Geschwindigkeitsbewertung und Pausenzulagen, etwa 37einhalb Minuten.

Die Zeitstudie zeigt mehrere Bereiche auf, in denen Verbesserungspotenzial besteht. Zum Beispiel zeigen die 33 Minuten beobachteter Zeit, dass die Arbeiter – im Durchschnitt – nicht optimal arbeiten. Das Management muss möglicherweise die Gründe für die Ineffizienz ermitteln und Abhilfemaßnahmen ergreifen.

Zulagen sind ein weiterer Bereich, in dem die Einrichtung Verbesserungen vornehmen kann. Die Kürzung des Erholungsgeldes kann negative Auswirkungen haben – verringerte Arbeitsmoral, Compliance-Verstöße (Arbeitnehmerrechte) usw. Allerdings könnten das Störungsgeld und das Sondergeld möglicherweise angepasst werden, um die Produktivität weiter zu verbessern.

Anlagenausfälle sind eine der häufigsten Ursachen für Unterbrechungen in der Produktion. Der beste Weg, sie zu bekämpfen, besteht darin, ein modernes CMMS-System zu verwenden, um eine proaktive Wartungsmanagementkultur zu entwickeln.

Der Schlüssel zum Erfolg liegt in der kontinuierlichen Verbesserung

Wenn Sie Verschwendung in Ihrer Produktion vermeiden möchten, müssen Sie Konzepte wie Lean Maintenance und kontinuierliche Verbesserung übernehmen.

Der erste Schritt zur Effizienzsteigerung besteht darin, spezifische Datenpunkte zu Leistungskennzahlen zu erfassen. Bei Maschinen lässt sich die Leistung leicht vorhersagen. Aber die Menschen, die sie bedienen, sind weit weniger vorhersehbar.

Eine Zeitstudie hilft, diese kritische Lücke für Hersteller zu füllen. Mit dem Aufkommen moderner Technologien ist es jetzt einfacher denn je, genaue Zeit- und Bewegungsstudien durchzuführen. Wenn Sie es jedoch auf die altmodische Art und Weise tun, brauchen Sie nur eine Stoppuhr, eine Zwischenablage und etwas Geduld!

Gerätewartung und Reparatur

- Wie wirkt sich das Coronavirus auf die Produktion aus?

- Bosch-Werk:Wie man den Menschen in den Mittelpunkt von Industrie 4.0 stellt

- Erkundung der virtuellen Anlage:Wie die virtuelle Inbetriebnahme die Systemintegration unterstützt

- Wie der Handelskrieg zwischen den USA und China KMU profitieren kann

- Real-Life-Reparaturlösungen aus dem Fertigungsbereich – SPS muss JETZT repariert werden

- Wie Cloud-Technologie Workflow-Verbesserungen in der Produktion erleichtert

- So führen Sie eine Engpassanalyse durch

- Gemba Walk :Wie man die Organisation von Branchen überprüft

- Industrie:Reduzieren Sie die Umstellungszeit

- Wie schließe ich zum ersten Mal eine Autoversicherung ab?