So führen Sie eine Engpassanalyse durch

Dies ist ein umfassender Leitfaden zu Engpässen, der einige Informationen darüber enthält, was sie sind, wie man sie identifiziert, die Vorteile der Engpassanalyse und einige Strategien, die Sie anwenden können. Außerdem haben wir eine reale Fallstudie darüber, wie ein Hersteller Engpässe in seiner Fertigung identifiziert hat.

Was ist ein Produktionsengpass?

Ein Engpass ist eine Einschränkung, bei der vorgelagerte Arbeiten in Chargen oder auf einer Produktionslinie schneller ankommen, als die gesamte Produktionslinie bewältigen kann. Die Verstopfung ist wie ein Flaschenhals oder ein Trichter, der Ineffizienz schafft und die Kosten durch erhöhte Handhabung und geringere Geräteauslastung in nachgeschalteten Geräten in die Höhe treibt.

Beispiele für Produktionsengpässe

Engpässe in der Produktion können an fast jeder Stelle auftreten. Sie können sich auf Kommunikation, Prozesse, Ressourcen oder Technologie beziehen. Einige Beispiele für Produktionsengpässe sind:

Kommunikation

Die Kommunikation zwischen Teams oder Abteilungen ist entscheidend. Wenn diese Kommunikation mündlich oder auf Papier erfolgt, kann sie einen Engpass verursachen. Diese Art von Engpass kann so einfach sein wie ein Bediener, der in eine Pause geht, oder ein verlorenes Klemmbrett. Dies kann durch den Einsatz automatisierter Maschinendatenerfassungslösungen gelöst werden.

Manuell erfasste Produktionsdaten sind zeitaufwändig und fehleranfällig, was zu schlechter Kommunikation und Einblicken führt.

Prozesse

Prozessengpässe sind aufgabengesteuerte Einschränkungen, bei denen die Anzahl der Anforderungen für eine Produktionsmaschine die Durchsatzkapazität der Ausrüstung übersteigt. Ein Beispiel wäre eine Bohrmaschinenstation, die Anfragen von mehreren vorgelagerten Maschinen erhält, die jeweils unterschiedliche Lochgrößen und -tiefen erfordern. Die Zeit, die zum Wechseln des Werkzeugs und zum Einstellen der Tiefe benötigt wird, verhungert die nachgeschalteten Komponenten.

Ressourcen

Manchmal können Ressourcen Engpässe verursachen. Ein Beispiel sind Arbeitsstunden, die für spezialisierte Fähigkeiten zur Verfügung stehen. Wenn ein Techniker seine Zeit auf zwei oder drei spezialisierte Ausrüstungsteile aufteilen muss, kann der Fluss verschiedener Teile einen Ressourcenengpass verursachen, bei dem die verfügbaren Arbeitsstunden für die einzelnen Teile geringer sind als die verfügbaren.

Technologie

Technologieengpässe treten häufig bei fragmentierten Softwaresystemen in isolierten OEM-Maschinen auf. Wenn diese Systeme nicht interoperabel sind, führt die Zeit, die zum Programmieren der Einstellungen bei jedem Produktionsschritt erforderlich ist, zu einem Engpass. Befindet sich eine programmierbare CNC-Maschine im Produktionsstrom vor einer manuell eingestellten Bohrmaschine, ist die Technologie nicht aufeinander abgestimmt, was die Kommunikation verhindert und den Arbeitsablauf unterbricht.

Durch die Integration von Systemen, Maschinen und Personen in einer Fertigungshalle können Engpässe reduziert werden, die sich aus Technologiesilos ergeben.

Durch die Integration von Systemen, Maschinen und Personen in einer Fertigungshalle können Engpässe reduziert werden, die sich aus Technologiesilos ergeben.

Warum eine Engpassanalyse durchführen

Zur Verbesserung der Effizienz und der Gesamtanlageneffektivität (OEE) kann die Verwendung einer Engpassanalyse dazu beitragen, Produktionsverzögerungen zu beseitigen oder zu mindern. Engpassanalysen können für alle oben genannten Einschränkungstypen durchgeführt werden und dabei helfen, den Ort, die Kategorie, die Grundursache und die Auswirkungen des Engpasses zu identifizieren. Anhand dieser Analyse können Manager Prozessverbesserungen implementieren, um zukünftige Engpässe zu beseitigen.

Vorteile der Analyse Ihrer Engpässe

Die Engpassanalyse hat mehrere entscheidende Vorteile. Zum einen hilft es, Verschwendung zu vermeiden. Jede Einschränkung, die die Produktion verlangsamt oder stoppt, führt zu Verschwendung in Form von Arbeit, Materialverlust oder Kapazitätsverlust. Eine praktische Engpassanalyse hilft, diese Verschwendung zu beseitigen.

Ein zweiter Vorteil ist ein gesteigertes Wissen unter den Managern. Durch das Verständnis der Gründe für den Engpass können Manager nicht nur bestehende Engpässe beheben, sondern auch bei der Gestaltung zukünftiger Produktionslinien oder Produktionserweiterungen helfen.

So führen Sie eine Engpassanalyse durch

Die Engpassanalyse erfordert die Betrachtung des gesamten Produktionsprozesses. Während Daten und Leistung für jedes Gerät in der Linie benötigt werden, treten die Engpässe häufig während der Übergangs-, Bereitstellungs-, Kommunikations- oder Einrichtungsphase auf.

Neben der Betrachtung des gesamten Produktionsprozesses muss die Analyse auch personenbezogene Aspekte wie Arbeit, Ausbildung und Fähigkeiten umfassen. Es kann auch eine Überprüfung der Lieferkette erforderlich sein, um wesentliche Einschränkungen zu beheben. Und natürlich müssen messbare Leistungen wie Maschinengeschwindigkeit, Gerätealter und -fähigkeit sowie Kapazitätsanalysen enthalten sein.

Die Durchführung einer Kapazitätsanalyse erfordert eine enorme Datenerfassung, um effektiv zu sein. Das bedeutet, Produktionsdaten zu sammeln, zusammenzustellen, zu standardisieren und auf Trends zu analysieren und die Bereiche zu erkennen, in denen Engpässe auftreten.

Tools und Strategien zur Engpassanalyse

Es gibt viele etablierte Strategien, um Engpässe auf dem Shopfloor zu identifizieren und zu beheben. Einige davon dokumentieren wir unten:

DMAIC

DMAIC steht für Definieren, Messen, Analysieren, Verbessern und Kontrollieren. Es ist ein Six-Sigma-Tool zur Prozessverbesserung, das kontinuierliche Feedbackschleifen ermöglicht, um einen Prozess zu verfeinern, sobald ein Engpass behoben wurde.

Theorie der Beschränkungen

Die Theory of Constraints ist ideal für Engpassanalysen und hilft Teams dabei, die größten Einschränkungen zu identifizieren, um die besten Ergebnisse zu erzielen. Sobald der einschränkende Faktor identifiziert ist, wird er angepasst und verbessert, bis die Einschränkung beseitigt ist.

Ursachenanalyse

Jede Einschränkung hat eine Ursache. Indem tief gegraben wird, um eine Grundursache aufzudecken, kann eine systemische Verbesserung erreicht werden, wodurch „Pflaster“-Lösungen eliminiert werden. Es konzentriert sich auf die Wie- und Warum-Aspekte der Beschränkung.

Fischgrätendiagramm

Ein Fischgrätendiagramm nähert sich der Ursache und Wirkung eines Engpasses. Das Problem ist der "Kopf" des Fisches, und die Ursachen speisen in die Wirbelsäule ein. Dies ist ein effektives Tool, das Teams hilft, die Probleme zu visualisieren, während sie Lösungen iterieren.

Ein Fischgrätendiagramm, auch bekannt als Ishikawa-Diagramm, zeigt die Faktoren, die zu einem Problem beitragen. [Bildquelle]

Ein Fischgrätendiagramm, auch bekannt als Ishikawa-Diagramm, zeigt die Faktoren, die zu einem Problem beitragen. [Bildquelle]

Plan-Do-Check-Act

Als kontinuierliches Verbesserungstool nähert sich PDCA der Verbesserung aus zyklischer Sicht. Der Zyklus kann endlos wiederholt werden, um das System weiter zu verbessern.

5S-Framework

Durch die Auseinandersetzung mit dem physischen Raum können Einschränkungen oft aufgedeckt und angegangen werden. 5S-Framework – die meisten haben im Zusammenhang mit Lean von den Komponenten des 5S-Frameworks gehört, die sie sortieren, festlegen, glänzen, standardisieren und erhalten. Es ist ein praktisches physisches und leicht visualisierbares Tool zur Durchführung von Engpassanalysen.

Wertstromanalyse

Ein weiteres schlankes Tool, die Wertstromanalyse, erfasst die Informationen und Materialien für einen Prozess. Es ist auch sehr visuell für Teams, die Engpassanalysen durchführen, und soll Einschränkungen beseitigen, indem es nur optimierte Schritte enthält, die einen Mehrwert bringen.

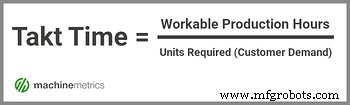

Taktzeit

Jede Engpassanalyse umfasst Messungen der Taktzeit, der für die Herstellung eines Produkts erforderlichen Zeit sowie der verfügbaren Materialien, Arbeitskräfte und Geräte. Eine optimierte Taktzeit dient als Benchmark und hilft, Kapazitäts- und Arbeitsbeschränkungen zu erkennen.

Fallstudie zur Engpassanalyse

Avalign Technologies, ein Medizingerätehersteller mit Niederlassungen in den USA, hatte Schwierigkeiten bei der Verfolgung von OEE und Maschinenausfallzeiten, was zu Problemen in der Fertigung führte, darunter schlechte Maschinenleistung, unklare Standardbetriebsverfahren und Produktionsengpässe.

In dieser exklusiven Video-Fallstudie, die von AWS gehostet wird, erörtert OEE-Direktor Matt Townsend die Auswirkungen der Bereitstellung von MachineMetrics in vier Einrichtungen von Avalign.

Erfahren Sie, wie die sofortige Transparenz der Fertigungsleistung zu einer Steigerung der OEE um 25–30 %, einer effektiver eingesetzten Belegschaft, Millionen von Dollar an erhöhter Kapazität (ohne zusätzliche Ausrüstung) und einem erhöhten Durchsatz durch die Reduzierung von Engpässen führte.

MachineMetrics unterstützt Avalign bei der Verfolgung seines Ziels, erstklassige medizinische Geräte bereitzustellen, indem es ihnen die volle Kontrolle über Maschinen- und Betriebsdaten gibt, wodurch sie sich einen starken Wettbewerbsvorteil auf dem Markt verschaffen können.

Industrietechnik

- Fertigung vs. Produktion:Wie sich diese Prozesse unterscheiden

- So vermeiden Sie Peinlichkeiten vom Prototyp zur Testproduktion

- Was ist SPC:Wie Hersteller die maschinelle Fertigung stabilisieren

- Wie OEE-Software die Produktionseffizienz verbessert

- Wie lassen sich Produktionsausfälle reduzieren?

- Wie geht man mit Nichtkonformitäten in Produktionslinien um?

- Wie können die Produktionskosten durch Qualitätsverbesserung gesenkt werden?

- Gemba Walk :Wie man die Organisation von Branchen überprüft

- Wie helfen Arbeitsanweisungen, Produktionszeiten zu verkürzen?

- Wie nutzt man die Qualitätsdokumentation zur Verbesserung der Produktion?