Fehlerbehebung 101:Allgemeine Prinzipien zur Behebung von Geräten

Alles wird irgendwann kaputt gehen. Wenn ein Neustart das Problem nicht löst, machen wir ein Brainstorming zu möglichen Ursachen und testen diese Hypothesen, um das Problem zu finden. Das ist kurz gesagt Fehlerbehebung.

Störungen können schnell teuer werden (wie Sie wissen), daher gibt Ihnen eine Erfolgsbilanz bei der effektiven Fehlerbehebung Glaubwürdigkeit, wenn Sie sagen, dass es an der Zeit ist, zu ersetzen statt zu reparieren.

Dieser Artikel befasst sich mit:

- Was ist Fehlerbehebung?

- Einige häufige Ursachen

- Wie Sie den Prozess mit Ihrem CMMS (Computerized Maintenance Management System) rationalisieren

Was ist Fehlerbehebung?

Die Fehlerbehebung ist ein schrittweiser Ansatz, um die Ursache eines Problems zu finden und zu entscheiden, wie es am besten behoben werden kann, um es wieder in Betrieb zu nehmen. Die Fehlersuche gilt nicht nur für Geräte, die vollständig ausgefallen sind. Wir verwenden es auch, wenn eine Maschine einfach nicht wie erwartet funktioniert. Effiziente Fehlerbehebung ist ein wesentlicher Bestandteil von Asset Management, Diagnose und Reparatur.

Maschinen, die ordnungsgemäß betrieben und regelmäßig gewartet werden, erleiden weniger wahrscheinlich größere Ausfälle. Trotzdem wird es nie eine Chance von Null geben, zu scheitern. Wenn Sie Geräte verwenden, müssen diese irgendwann repariert werden.

Wann und warum Fehler beheben?

Im Allgemeinen wird die Fehlerbehebung in den folgenden Fällen durchgeführt:

1) Gerätefehler

Dies ist der wichtigste:der dringendste Grund für die Fehlerbehebung. Die Maschine ist kaputt, völlig außer Betrieb und muss sofort repariert werden, um weiterzuarbeiten. Dies kann sich in einem Unternehmen niederschlagen, indem es alle Operationen zum Erliegen bringt und alles auf Eis legt.

Tatsache ist, dass ungeplante Ausfallzeiten für Unternehmen teuer sind und sie oft Hunderttausende Dollar pro Minute kosten. Angenommen, Sie haben ein fähiges Wartungsteam, das weiß, wie man Fehler effektiv beheben kann. In diesem Fall können Sie Ausfälle mit hohem Schweregrad reduzieren und dem Unternehmen Geld sparen.

Die Verwendung eines modernen CMMS wie Limble für Checklisten zur Fehlerbehebung kann dazu beitragen, Ausfallzeiten zu reduzieren. Als zusätzlichen Bonus wird jedes Mitglied Ihres Teams für Sie wertvoller, wenn es Erfahrung mit effizienter und effektiver Fehlerbehebung hat.

2) Unerwarteter Vorgang

Jede Maschine hat einen definierten Satz von Funktionen, die sie ausführen kann. Die meisten Geräte machen die Dinge aufgrund von technischen Einschränkungen und menschlichen Fehlern nicht jedes Mal genau gleich (so sehr wir versuchen, dies zu vermeiden). Selbst bei diesen geringfügigen Leistungsschwankungen kann die Maschine reibungslos arbeiten. Dies gilt als normaler Betriebsbereich .

Wenn die Maschine außerhalb dieser Bereiche zu laufen beginnt, haben wir möglicherweise ein Problem und es muss auf dem Radar Ihrer Crew sein. Diese Situationen sind nicht so dringend wie ein Totalausfall. Trotzdem sollten unerwartete Vorgänge gemeldet werden, um das Problem zu beheben, bevor ein echtes Problem auftritt .

Nehmen Sie zum Beispiel die Kühlgebläse in Ihrer Anlage. Stellen Sie sich vor, sie rennen und stoßen kühle Luft aus, aber von Zeit zu Zeit hören sie für ein paar Minuten auf zu blasen (oder die Luft ist nicht so kalt, wie sie sein sollte). Andere Geräte können aufgrund dieser Fehlfunktion überhitzen und schließlich ausfallen. Den Ventilator zu reparieren, sobald Sie davon wissen, spart dem Unternehmen Zeit und viel Geld.

Wenn Sie operative Benutzer dazu bringen, Fehler zu protokollieren, wenn sie auftreten, kann dies eine gute Möglichkeit sein, Probleme frühzeitig zu erkennen und Totalausfälle zu vermeiden. Wenn Sie Ihr CMMS zum Protokollieren des Problems verwenden, erhalten Sie eine schriftliche Historie darüber, was passiert ist und wie es behoben wurde, was die Fehlerbehebung in der Zukunft erheblich erleichtert.

3) Andere Anomalien

Die Maschine arbeitet im idealen Betriebsbereich und liefert die erwartete Leistung. Ein Bediener hat jedoch eine Anomalie entdeckt. Es kann ein seltsames Geräusch, ein seltsamer Geruch, sichtbarer Rauch, übermäßige Vibrationen usw. sein. Auch solche Anomalien sollten innerhalb eines angemessenen Zeitfensters untersucht werden

Das Melden von Problemen sollte niemals zu einer langwierigen Aufgabe werden. Nur so kann sichergestellt werden, dass die Menschen es nutzen. Limble-Benutzer können eine E-Mail senden, anrufen, einen QR-Code scannen oder eine Störung persönlich protokollieren. Das System verfügt sogar über ein zentrales Konto, das E-Mails in Arbeitsanfragen umwandelt und einen zentralen Hub schafft, in dem der Verlauf aufgezeichnet und später darauf zurückgegriffen werden kann.

Mit detaillierten Asset-History-Logs und Erfahrung bei der Fehlerbehebung können sich Benutzer unabhängig um die Dinge kümmern. Dadurch bleibt Ihrem Team mehr Zeit, sich auf wichtigere Dinge zu konzentrieren.

Welche Vorteile bietet die Fehlerbehebung?

Mit reaktiver Wartung und fehlendem Know-how zur Fehlerbehebung sind viele Kosten verbunden. Was wir nicht immer berücksichtigen, ist, dass diese Kosten über reine Dollars und Cents hinausgehen.

Ein gesparter Cent ist ein verdienter Cent

Die unmittelbaren Kosten sind die offensichtlichsten Kosten im Zusammenhang mit Wartung und Reparaturen. Dies sind die tatsächlichen, ungeplanten Dollars, die die Reparatur defekter und fehlerhafter Geräte kostet. Ausgaben wie diese führen oft dazu, dass das Finanzteam in Aufregung ist und sich fragt, warum die Wartung so kostspielig ist.

Langfristig können wiederholte Ausfälle, Ausfälle und Produktionsstopps dazu führen, dass teure Lieferanten für Reparaturen und den Austausch der Anlage hinzugezogen werden müssen.

Wenn Sie in der Lage sind, Fehler zu beheben und alle benötigten Informationen zur Hand zu haben, können Sie das Gespräch und die Beziehung neu gestalten. Anstatt dass Finance zu Ihnen kommt und sich fragt, warum alles, was Sie brauchen, so viel Geld kostet, können Sie sagen:„Hey, sieh dir an, wie viel wir dir gespart haben. Das hätte Hunderte, wenn nicht Tausende mehr kosten können.“

Was die Finanzen angeht, bist du jetzt der Held und nicht der Bösewicht.

Die Show muss weitergehen

Ausfallzeiten sind teuer – teurer als nur die Reparaturkosten der Maschine. Wenn Ihre Ausrüstung kaputt ist, stoppt dies Ihre umsatzerzeugenden Aktivitäten. Jede Minute, die Sie nicht bedienen können, ist mehr Geld aus dem Fenster. Je schneller Ihr Wartungsteam wieder einsatzbereit ist, desto mehr Geld können Sie sparen.

In einer Studie von Vanson Borne von GE Digital für ServiceMax mit 450 Diensten und IT-Entscheidungsträgern aus der ganzen Welt wurde Folgendes festgestellt:

- Von 82 % der Unternehmen, die in den letzten drei Jahren ungeplante Ausfallzeiten hatten, dauerten diese Ausfälle durchschnittlich vier Stunden und kosteten durchschnittlich 2 Millionen US-Dollar.

- Ungeplante Ausfallzeiten führen zu einem Verlust des Kundenvertrauens und der Produktivität – 46 Prozent konnten ihren Kunden keine Dienstleistungen liefern, 37 Prozent verloren die Produktionszeit für eine kritische Anlage und 29 Prozent konnten bestimmte Geräte oder Anlagen überhaupt nicht warten oder unterstützen.

Ihr Ruf steht auf dem Spiel

Anhaltende Ausfälle und Produktionsstopps können zu Reputationsschäden und Vertrauensverlust bei Ihrem Team und Ihren Kunden führen. Wenn Ihr Unternehmen die Lieferung von Produkten und Dienstleistungen nicht garantieren kann, wenden sich Ihre Kunden an jemanden, der dies kann.

Wenn Mitarbeiter ihre Arbeit nicht erledigen können, weil die benötigte Ausrüstung nicht funktioniert und keine Hilfe erhalten wird, sind sie frustriert. Der Verlust von Kunden kann schließlich einen Stellenabbau bedeuten. Niemand möchte an einem Ort arbeiten, an dem Arbeitsplatzunsicherheit herrscht.

Aber wenn Sie ein Wartungsteam haben, das mit einem großartigen System zur Unterstützung effektiv bei der Fehlerbehebung ist, hilft es, den Ruf Ihres Unternehmens zu wahren, was die Markentreue fördert.

Im Jahr 2019 war die kalifornische Pacific Gas and Electric gezwungen, den Strom für über 2 Millionen Menschen zu drosseln, um endlich die aufgeschobene Wartung nachzuholen, die sie seit Jahren nicht mehr erreicht hatten. Der Mangel an Wartung führte nachweislich zu den abgerissenen Stromleitungen, die zwei Dutzend tödliche Waldbrände verursachten. Höchstwahrscheinlich gab es kleinere Probleme auf dem Weg, die, wenn sie erwischt worden wären, dazu hätten beitragen können, diese Katastrophen zu vermeiden. PG&E meldete später Insolvenz an, nachdem sie für Schäden in Höhe von mehreren zehn Milliarden Dollar haftbar gemacht worden war.

Wenn wir keine effektive Fehlerbehebung durchführen, werden die Probleme schlimmer. Die Dinge stapeln sich und die Wartung wird reaktiv, nicht proaktiv. Dinge rutschen durch die Ritzen oder werden unter den Teppich gekehrt, was verheerende Folgen haben kann.

Dilemma ersetzen oder reparieren

Manchmal ist es sinnvoller, Geräte auszutauschen, als sie zu reparieren. Es ist jedoch nicht immer einfach, die Finanzabteilung um Geld für neue Geräte zu bitten, insbesondere wenn es nicht Teil des ursprünglichen Budgets war.

Durch die Verfolgung von Wartungen und Reparaturen in einem CMMS mit funktionalem Reporting können Sie sachliche Informationen über die geplante und ungeplante Wartung, Kosten, Ausfallhäufigkeit und Produktivitätsverlust jeder Anlage erstellen.

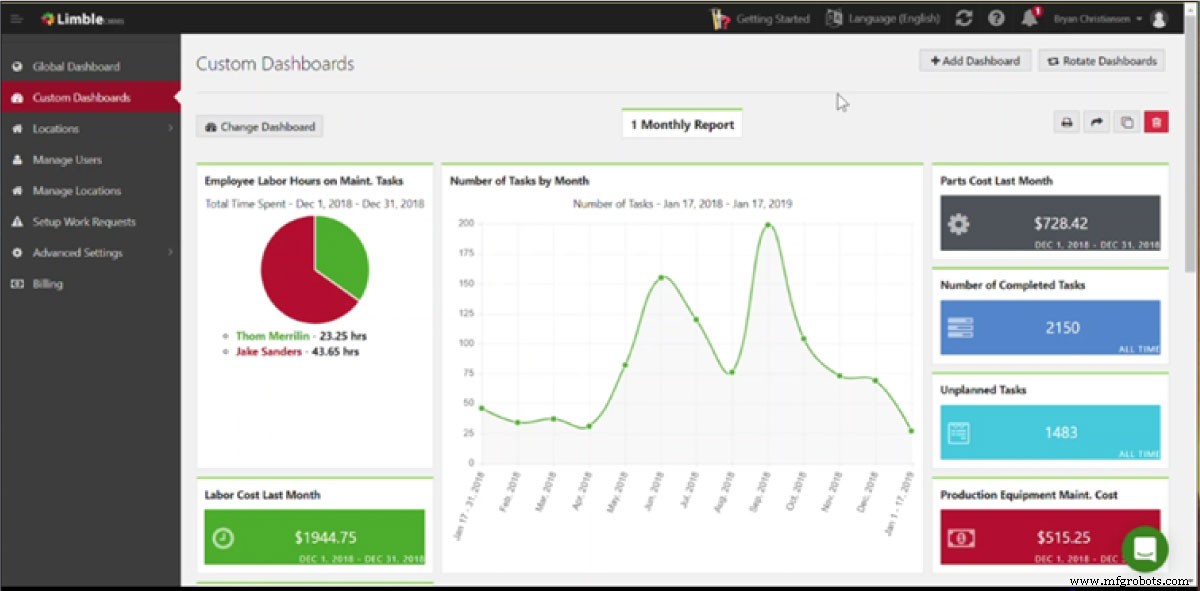

Mit der benutzerdefinierten Berichterstellung von Limble können Sie Ihren Freunden in Finanzen die Geschichte leichter erzählen. Sie können messen, wie viel Ausfallzeit eine Anlage verursacht und wie viel diese das Unternehmen kostet. Zeigen Sie das der Finanzabteilung, und plötzlich ist das Argument leicht zu gewinnen. Die Ersatzkosten sind gerechtfertigt.

Beispiel für ein benutzerdefiniertes Dashboard in Limble CMMS

Immer wieder Fehler beim gleichen Gerät zu beheben, kann sehr ärgerlich sein. Wenn Sie Daten zur Sicherung Ihrer Empfehlung zum Austausch haben, können Sie allen viel Zeit, Geld und Kopfschmerzen ersparen.

Wer führt die Fehlerbehebung durch?

Oft sind es die erfahrensten Techniker, die die Fehlersuche durchführen. Leider gehen 60 % dieser Wartungsfachleute in den kommenden Jahren in den Ruhestand.

Was macht diese Techniker so gut in dem, was sie tun? Viele von ihnen haben durch Versuch und Irrtum gelernt, welche Techniken zur Fehlerbehebung für jedes Gerät am besten geeignet sind. Es ist von großem Wert, wenn diese leitenden Techniker die Fehlerbehebungsteams leiten und Checklisten erstellen, die auf die häufigsten Probleme eingehen.

Das Problem ist, dass all diese erfahrenen Techniker, wenn sie in Rente gehen, ihr Wissen mitnehmen. In der Branche herrscht bereits ein großer Arbeitskräftemangel. Angenommen, wir haben die Informationen nicht in einem zentralen Hub (wie Limble) kodifiziert. In diesem Fall riskieren wir, wertvolle historische Informationen zu verlieren, wenn sie gehen.

Die Fähigkeit von Limble, historisches Wissen über Assets zu verfolgen, macht es einem Techniker leicht, den gesamten Arbeitsverlauf des Assets zu sehen. Benutzer können auch Notizen und „Macken“ über die Maschine hinzufügen, deren Aufdeckung normalerweise viel Versuch und Irrtum erfordern würde, was viel Zeit spart.

Abhängig von der Komplexität der Maschine kann Ihr Wartungsteam erfahrene Benutzer für einfache Fehlerbehebungsaufgaben schulen. Dazu müssen sie Sichtprüfungen, allgemeine Fehlerbehebungen und andere Wartungsaufgaben durchführen. Es ist ein Ansatz, der als autonome Wartung bekannt ist.

Wenn Benutzer oder Bediener Fehler beheben, benötigen Sie eine leicht verständliche und benutzerfreundliche Methode, um so viele Informationen wie möglich zu sammeln und zu speichern. Dies kann aktuelle und zukünftige Reparaturen viel einfacher machen.

All diese Informationen (Arbeitsauftrag, Wartungsverlauf, Checklisten, Handbücher usw.) befinden sich in Limble CMMS. Der einfache Zugriff auf die richtigen Informationen kann den Fehlerbehebungsprozess erheblich beschleunigen.

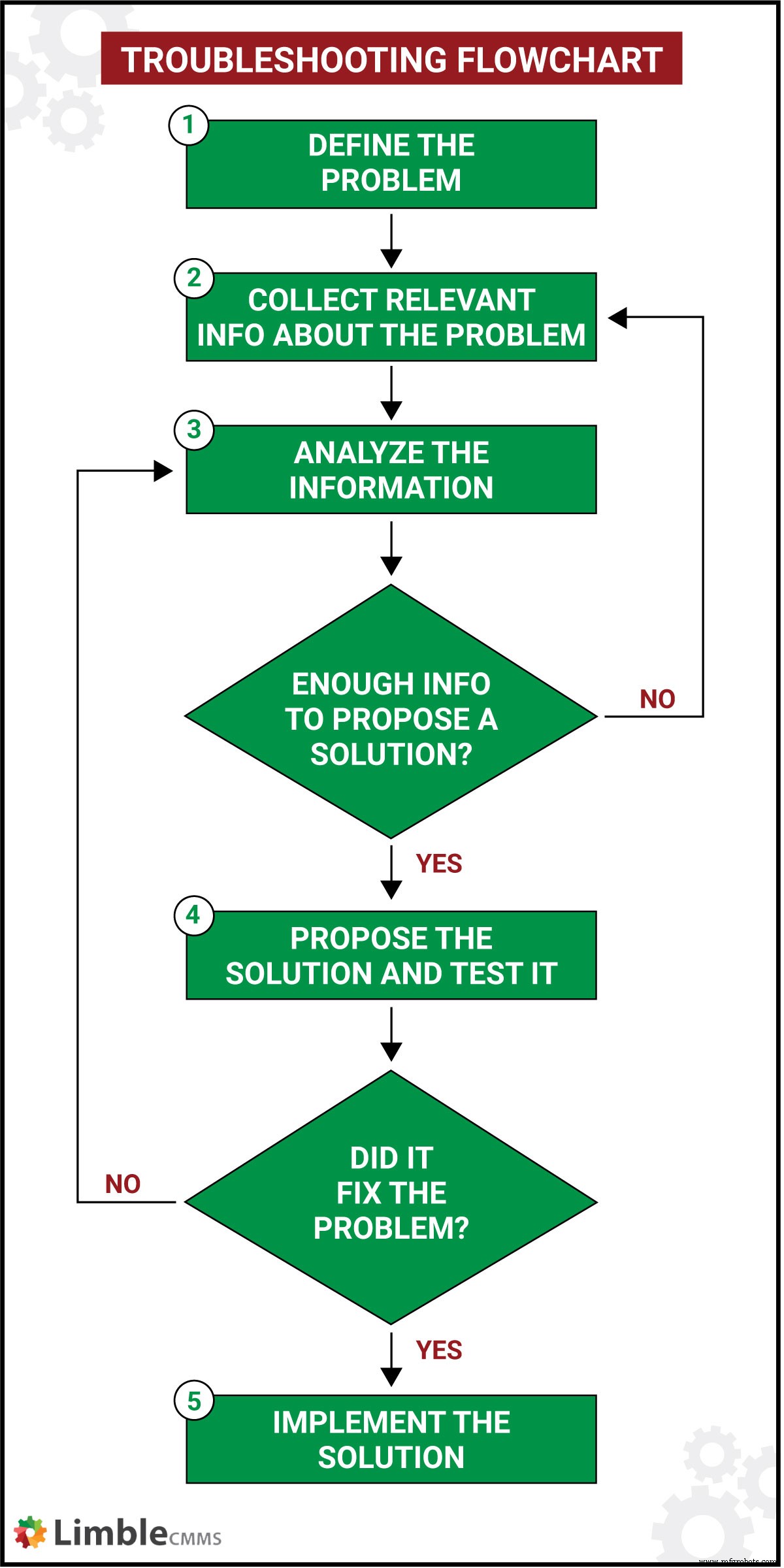

Schritte zur Fehlerbehebung

Die Fehlerbehebung ist ein schrittweiser Prozess. Im Folgenden teilen wir es in sechs einfach zu befolgende Schritte auf. Es spielt keine Rolle, ob Sie ein fortgeschrittener oder unerfahrener Profi sind; Sie werden jedes Mal den gleichen systematischen Ansatz verfolgen.

Schritt 1:Definiere das Problem

Der erste Schritt zur Lösung eines Problems besteht darin, zu wissen, um welche Art von Problem es sich handelt, und es gut zu definieren. Bei der Fehlersuche ist eine klare Definition von grundlegender Bedeutung.

Wenn Sie sich ein Problem ansehen, müssen Sie wissen, womit Sie es zu tun haben und was die möglichen Ursachen sind. Ist es ein Maschinenausfall, ein unerwarteter Vorgang, ein Benutzerfehler oder eine zufällige Anomalie? Was hat Sie auf das Problem aufmerksam gemacht?

Einige Geräte haben integrierte Möglichkeiten, Sie darüber zu informieren; Alarme können ertönen, rote Lichter blinken oder eine Warnung kann ausgelöst werden, wenn bestimmte Teile überhitzen. Diese Signale können bei der Problemlösung helfen. Andere Geräte funktionieren einfach nicht mehr.

Was auch immer der Fall sein mag, Sie müssen das Problem identifizieren und definieren, bevor Sie fortfahren können.

Schritt 2:Relevante Informationen sammeln

Sie müssen alle verfügbaren Informationen über die Maschine und ihren Betrieb sammeln. Sie benötigen das Maschinenhandbuch, alle Daten zum Betrieb. Zum Beispiel, wie oft die Maschine von wem, wofür und wie lange genutzt wird. Sie benötigen außerdem den Wartungsverlauf, Problemberichte usw.

Ein modernes CMMS wie Limble sollte die Möglichkeit haben, eine digitale Kopie aller Dokumente, Historie und Informationen zu speichern. Wenn eine Kommunikation mit dem Original Equipment Manufacturer (OEM) möglich ist, kann das Wartungsteam das Problem zuerst besprechen. Manchmal ist ein Anruf beim OEM der schnellste und einfachste Weg, um die richtige Hilfe zu erhalten.

Schritt 3:Gesammelte Daten analysieren

Mit all Ihren gesammelten Informationen, verfügbaren Checklisten und so viel technischem Know-how können Sie nun versuchen, die Ursache des Problems zu ermitteln. Holen Sie sich das Know-how anderer Wartungs-Troubleshooter oder der Person, die den Fehler gemeldet hat. Es ist viel einfacher, ein Problem zu lösen, das Sie schon einmal gesehen haben.

Denken Sie an die jüngsten Änderungen am Asset. Fragen Sie sich:

- Haben wir neue Ersatzteile verwendet?

- Gibt es in letzter Zeit ein Upgrade?

- Haben wir die Art des von uns verwendeten Eingabematerials geändert?

- Wurde das Gerät anders als gewöhnlich verwendet?

- Hat es eine elektrische Überspannung gegeben?

Kürzliche Änderungen am System oder in der Umgebung können oft erklären, warum das Problem aufgetreten ist.

Wenn Sie nach der Analyse der Daten immer noch keine Ahnung haben, was das Problem verursacht hat, müssen Sie zu Schritt 2 zurückkehren und weitere Informationen sammeln. In der ersten Runde des Informationsbeschaffungsprozesses ist es möglich, Dinge zu übersehen oder als unwichtig zu ignorieren.

Nach dieser Übung sollte die Person, die die Fehlerbehebung durchführt, eine fundierte Vermutung anstellen und einige Lösungen vorschlagen.

Schritt 4:Lösung vorschlagen und testen

Mit dem, was Sie von oben wissen, können Sie Ihren Angriffsplan erstellen. Sie gelangen zur Lösung durch einen Ausschluss- und Versuchs-und-Error-Prozess. In einigen Fällen können Sie Ihre Theorie möglicherweise an einem kleineren Asset testen. Möglicherweise haben Sie mehrere Optionen zum Ausprobieren. Beginnen Sie zuerst mit dem einfachsten und arbeiten Sie von dort aus.

Berücksichtigen Sie Folgendes:

- potenzielle Sicherheitsbedenken

- alle erforderlichen Ressourcen und die damit verbundenen Kosten

- wie komplex die Implementierung sein wird

- Langfristige Aussichten für die Maschine

- jegliche persönliche Voreingenommenheit der Person, die die Fehlerbehebung durchführt

Testen Sie so lange, bis Sie sicher sind, die richtige Lösung gefunden zu haben. Wenn nichts funktioniert, müssen Sie die eigentliche Ursache überdenken.

Schritt 5:Lösung implementieren

Sobald Sie das Problem genau diagnostiziert, die Lösung gefunden und getestet haben, ist es an der Zeit, sich die Hände schmutzig zu machen und es zu beheben. Auch wenn Ihre Lösung während des Tests funktioniert hat, ist es wichtig, sie erneut zu testen. Stellen Sie sicher, dass das Asset ordnungsgemäß funktioniert, bevor Sie es zusammenpacken und abmelden. Sie sollten sich auch alle Schritte notieren, die Sie ausführen, damit Sie nicht vergessen, was Sie getan haben.

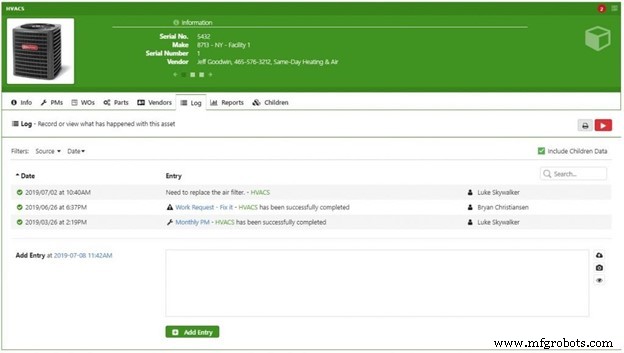

Bonusschritt:Es ist behoben! Du bist ein Held! Was jetzt?

Es klingt offensichtlich, aber es ist wichtig, die Lösung zu dokumentieren und fügen Sie es dem Asset-Log in Ihrem CMMS hinzu. Es ist leicht, sich von der Arbeit mitreißen zu lassen und zu vergessen, Ihre Ergebnisse zu dokumentieren. „Ah, das mache ich beim nächsten Mal“, könnte man meinen. Aber was ist, wenn Sie sich beim nächsten Mal nicht erinnern?!? Dann stecken wir in Schwierigkeiten.

Nehmen Sie sich während des Vorgangs die Zeit, alles richtig zu machen und sparen Sie sich die Mühe beim nächsten Mal.

Ein praktisches Wartungs-Toolkit enthält so viele Informationen wie möglich über eine Anlage. In Limble ist die Verfolgung des Verlaufs eines Assets lächerlich einfach. Sie können alle zugehörigen Arbeitsaufträge und Teile sehen, die zuletzt gearbeitet haben – Sie können sogar manuell Notizen und Bilder hinzufügen, die mit Ihrem Telefon aufgenommen wurden.

Beispiel für einen Asset-Log-Eintrag in Limble CMMS

Indem Sie jeden Schritt protokollieren, von der Meldung des Fehlers oder Ausfalls bis zu den fünf oben genannten Schritten, können Sie einen klaren Weg durch die Fehlersuche bis zur Reparatur erstellen oder in einigen Fällen die Notwendigkeit eines Austauschs des Assets aufzeigen.

Stellen Sie sich vor, wie einfach es sein wird, das Problem zu beheben, wenn das Problem erneut auftritt!

Möglichkeiten zur Vereinfachung der Fehlerbehebung

Wir sind hier, um Ihnen die Arbeit zu erleichtern. Wenn es um die Fehlerbehebung geht, kann es sich überwältigend und desorganisiert anfühlen.

Es gibt viele Tools, die Ihnen und Ihrer Crew helfen, jedem Problem auf den Grund zu gehen. Im Folgenden finden Sie einige der am häufigsten verwendeten Tools und Ressourcen für eine effektive Fehlerbehebung.

Checklisten zur Fehlerbehebung

Checklisten sind eine gute Möglichkeit, gängige Probleme methodisch anzugehen und den Prozess zu standardisieren. Sie erledigen die schwere Arbeit für Sie. Wenn Sie viel vor sich haben, kann es riskant sein, sich auf Ihr eigenes Gehirn zu verlassen, um sich an alle Schritte zu erinnern. Eine Checkliste zu haben bedeutet, dass Sie dies nicht tun müssen.

Mit Wartungsplattformen wie Limble können Sie auch Checklisten zur Fehlerbehebung erstellen und speichern, auf die auf mobilen Geräten zugegriffen und im Feld verwendet werden kann.

Wartungstechniker können mit erfahrenen Technikern zusammenarbeiten, um problematische Anlagen zu identifizieren und schrittweise Anleitungen zur Fehlerbehebung zu erstellen, die Warnungen und Bilder für bestimmte Anlagen/Probleme enthalten. Wenn Sie fertig sind, können Sie jede Checkliste an die entsprechende Maschine anhängen.

Ein modernes CMMS

Mit dem richtigen CMMS können Sie Ihre Wartungsvorgänge rationalisieren, organisieren und automatisieren. Ein modernes CMMS spart Ihnen und Ihrem Team Zeit und Ihrem Unternehmen viel Geld.

Als zentrales Repository für Wartungsdaten speichert ein CMMS viele hilfreiche Informationen, die während des Fehlerbehebungsprozesses verwendet werden, wie zum Beispiel:

- OEM-Handbücher

- Kontaktinformationen für Maschinen- und Teileverkäufer

- Wartungsprotokolle und -berichte

- Details der zur Meldung des Problems gesendeten Arbeitsanfrage

- Fehlerbehebung und andere Wartungschecklisten

- Vergangene und aktuelle Maschinenzustands- und Leistungsdaten, die von CBM-Sensoren erfasst wurden

Limble CMMS verwendet QR-Codes, um Ihren Benutzern mit einem einfachen Scan ihres Telefons einfachen Zugriff auf alle Informationen über die Ausrüstung zu ermöglichen. Sie können den Code an der Seite der Ausrüstung scannen und Fehler schnell an Ihr Team melden, wobei das richtige Asset bereits an den Arbeitsauftrag angehängt ist.

Ein schneller und einfacher Zugriff auf diese Informationen kann den Fehlerbehebungsprozess erheblich beschleunigen und den Verlust von institutionellem Wissen reduzieren, wenn Techniker in den Ruhestand gehen oder weiterziehen. Dies sind nur einige von vielen Gründen, warum immer mehr Unternehmen Cloud-basierte Wartungslösungen implementieren.

Die Zukunft der Fehlerbehebung

Fabriken werden stärker automatisiert und Maschinen brauchen weniger Bediener. Aufgrund dieser Veränderungen wächst die Zahl der Techniker, die für die Fehlersuche und die Gerätewartung erforderlich sind.

Glücklicherweise macht die Technologie die Fehlerbehebung einfacher, schneller und weniger gefährlich. Hier sind einige Lösungen, die ihren Weg in viele Fabrikhallen finden.

Ein Roboter mit einer Kristallkugel

Können Sie sich eine Welt vorstellen, in der Computer sich selbst reparieren? Maschinelles Lernen ist ein Schritt in diese Richtung. Es gibt Systemen die Fähigkeit zu lernen und Dinge zu verbessern, ohne programmiert zu werden. Es kann helfen, mögliche Probleme vorherzusagen und ist ein wichtiger Bestandteil der vorausschauenden Wartung.

Bei der Fehlerbehebung hilft uns maschinelles Lernen, große Datenmengen zu analysieren und mögliche Fehler- und Fehlerursachen zu identifizieren/vorherzusagen.

Einige Unternehmen gehen bereits einen Schritt weiter und testen sogenannte Prescriptive Analytics. Im Zusammenhang mit der Fehlerbehebung zielt die präskriptive Analyse darauf ab, Maschinen dabei zu unterstützen, sich selbst zu diagnostizieren und dann basierend auf dieser Selbstdiagnose mögliche Lösungen zu präsentieren.

Die reale Welt mit AR verbessern

Augmented Reality (AR) kombiniert computergenerierte Bilder mit der tatsächlichen Ausrüstung, um eine zusätzliche Informationsebene zu schaffen. Sie können Teile überlagern und Dinge untersuchen, die Sie normalerweise nicht können.

Alles, was Sie brauchen, ist ein Telefon oder Tablet, auf dem die Software geladen ist. Halten Sie es über die Maschine, und das Programm wird alle verschiedenen Ebenen anzeigen, damit Sie sie sich ansehen können.

Wenn Sie sich mitten in einer Diagnose befinden, kann dies eine gute Möglichkeit sein, um zu überprüfen, ob alles richtig ist, oder um sicherzustellen, dass es in Ordnung ist.

Augmented Reality in der Qualitätskontrolle. Quelle: Messtechnik.news

AR ermöglicht Ihrem Wartungsteam, alle Informationen zu einer Komponente auf dem Bildschirm anzuzeigen. Es kann Ihnen auch Tipps, Warnungen und nächste Schritte anzeigen, um die Qualität und Sicherheit während des Fehlerbehebungsprozesses zu verbessern.

Simulationen und virtuelle Realität

Dachte AR wäre cool? Schau dir das an.

Virtual Reality (VR) entführt Sie in eine Welt der endlosen Möglichkeiten, während Sie in eine simulierte Umgebung der Maschine, an der Sie arbeiten, entführt werden. In dieser virtuellen Umgebung können teure Geräte nicht beschädigt werden und Sie können sich nicht verletzen.

Es ist eine großartige Möglichkeit, zu lernen, zu spielen, zu experimentieren und zu üben, bevor Sie in die reale Welt zurückkehren müssen, um die eigentliche Maschine zu reparieren. Sie können eine 100%ige immersive Erfahrung machen, um Dinge zu reparieren. Es ist, als würde man seinen Job in ein Videospiel verwandeln.

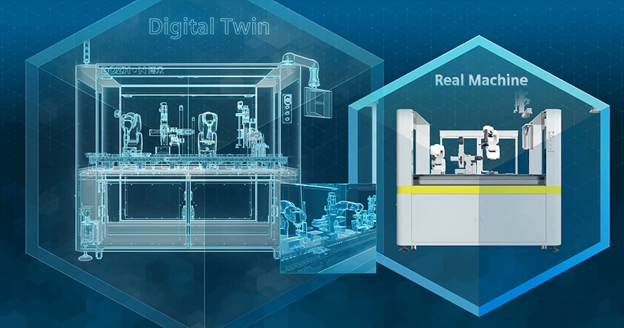

Digitaler (nicht böser) Zwilling

Ein digitaler Zwilling ist eine virtuelle Kopie Ihrer Maschine. Die an Ihrer Maschine installierten Sensoren senden Daten über deren Zustand und Leistung. Diese Cloud-basierte Kopie analysiert diese Daten (die aus Dutzenden oder Hunderten von verschiedenen Produktionshallen stammen, die denselben Maschinentyp verwenden) und verwendet sie, um die Technologie voranzutreiben, Ausfälle vorherzusagen und Wege zu finden, Probleme aus der Ferne zu beheben.

Digitaler Zwilling in der Fertigung. Quelle: Siemens

Tritt bei Ihnen vor Ort ein Fehler auf, kann der OEM diese mit den Daten aller anderen gleichartigen Maschinen vergleichen. Anhand der Metaanalyse kann der OEM erkennen, ob ein ähnlicher Vorfall bei einer Maschine in einem anderen Werk aufgetreten ist – und eine mögliche Lösung vorschlagen.

Das war's

Im besten Fall führt ein defektes Gerät zu einer leichten Belästigung. Im schlimmsten Fall kann dies zu einem Sicherheitsvorfall führen und sich negativ auf das Geschäftsergebnis auswirken.

Die schnelle Bearbeitung von Ausrüstungsproblemen spiegelt die Instandhaltungsabteilung wider, wie gut sie die Arbeit organisieren und ihre Mitarbeiter schulen konnte. Da Fähigkeiten und Erfahrung so wichtig sind, sollten Unternehmen zusätzliche Anstrengungen unternehmen, um die Fluktuation erfahrener Techniker und Bediener zu reduzieren.

Wenn Sie Fragen zur Fehlerbehebung haben, springen Sie zum Kommentarbereich unten. Wenn Sie mehr über Limble CMMS erfahren möchten, können Sie uns direkt kontaktieren oder eine kostenlose Testversion starten.

Gerätewartung und Reparatur

- Allgemeine Tipps zur Fehlerbehebung

- DHT Tiny Breakout für den Raspberry Pi

- Bei der Fehlersuche an Geräten ist der erste Eindruck wichtig

- So entfernen Sie ein Lager zur Reparatur

- Automatisierung:Neue Greifer für Cobots

- Wissen, wann Sensoren für Roboterschweißen eingesetzt werden sollten

- Top-Wartungs- und Fehlerbehebungstipps für Frequenzumrichter

- Tipps zur Fehlerbehebung bei problematischen SPS

- Wann Sie eine DIY-Reparatur für Ihre Industrieelektronik in Betracht ziehen sollten

- Tipps für die Reparatur und Fehlerbehebung von Servomotoren