Wann man Drop Hole Allowance verwenden sollte und wann nicht

Schwalbenschwanzfräser sind Schneidwerkzeuge, die in einem Teil eine trapezförmige Form oder eine Schwalbenschwanznut erzeugen. Aufgrund der Form dieser Werkzeuge müssen besondere Überlegungen angestellt werden, um lange Standzeiten und hervorragende Ergebnisse zu erzielen. Dies gilt insbesondere beim Bearbeiten von O-Ring-Nuten, da bei diesem Vorgang das Werkzeug in das Teil fallen muss, um mit dem Schneiden zu beginnen. Die Verwendung einer geeigneten Werkzeugeingabemethode, insbesondere das Verständnis, wann eine Falllochzugabe erforderlich ist (und nicht), ist wichtig, um zu verhindern, dass häufig Schwalbenschwanzfehler auftreten.

Was ist ein Fallloch?

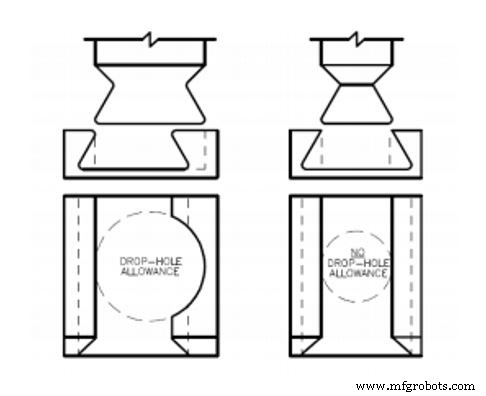

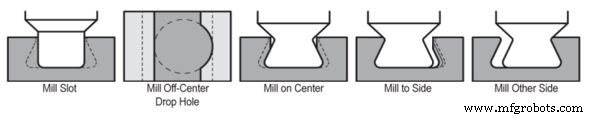

Bei der Konstruktion von Teilen mit O-Ring-Nuten ist die Berücksichtigung der Falllochzugabe ein entscheidender erster Schritt. Ein Fallloch ist ein außermittiges Loch, das während der Schrupp-/Schlitzoperation gefräst wird. Dieses Merkmal ermöglicht die Verwendung eines erheblich größeren, steiferen Werkzeugs. Denn der Fräser muss nicht mehr in den Schlitz passen, sondern in ein Loch, dessen Durchmesser größer ist als sein Fräserdurchmesser.

Warum sollten Sie ein Drop-Hole hinzufügen?

Im Vergleich zu Werkzeugen ohne Falllochzugabe haben Werkzeuge mit Falllochzugabe ein viel größeres Verhältnis von Halsdurchmesser zu Schneiddurchmesser. Dies macht die Falllochwerkzeuge viel stärker und ermöglicht es dem Werkzeug, große radiale Schnitttiefen und weniger Übergänge zu bewältigen. Die Verwendung eines Falllochs ermöglicht die Verwendung des stärkeren Werkzeugs, was die Produktionsrate erhöht und die Lebensdauer des Werkzeugs verlängert.

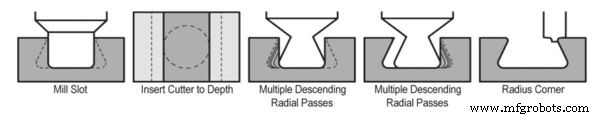

Bearbeitung mit Falllochzugabe

Es sind maximal 4 radiale Durchgänge pro Seite erforderlich.

Wann man Löcher nicht fallen lassen sollte

Falllöcher sind manchmal in einem Design aufgrund des zusätzlichen Spannungskonzentrationspunkts, den es hinterlässt, nicht zulässig. Häufige Beispiele dafür, wo ein Fallloch nicht erlaubt wäre, sind:

- In Hochdruckanwendungen

- Bei Dichtungen, die eine hohe Zuverlässigkeit erfordern

- Wo gefährliche oder gefährliche Flüssigkeiten verwendet werden

Das Problem mit der Falllochzugabe besteht darin, dass der zusätzliche Abstand, der für den Werkzeugeintritt verwendet wird, eine Schwachstelle in der Dichtung erzeugen kann, die dann unter bestimmten Bedingungen beeinträchtigt werden kann. Letztendlich erfordert die Zulassung von Falllöchern die Zustimmung des Kunden, um sicherzustellen, dass die Anwendung dies zulässt.

Bearbeitung ohne Falllochzugabe

Es sind maximal 20 radiale Durchgänge pro Seite erforderlich.

Drop-Hole-Platzierung

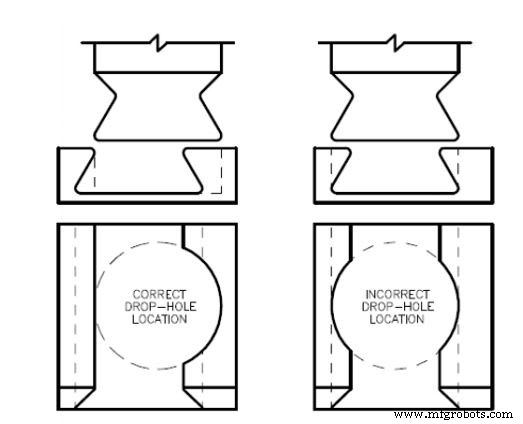

Wenn Sie Ihrem Teil ein Fallloch hinzufügen, ist es wichtig sicherzustellen, dass das Merkmal richtig platziert ist, um die Integrität der Dichtung zu maximieren. Gemäß der Abbildung unten sollte das Fallloch außerhalb der Nutmitte platziert werden, um sicherzustellen, dass nur eine Seite der Nut betroffen ist.

Es muss auch sichergestellt werden, dass Falllochmerkmale auf der richtigen Seite der Nut platziert werden. Da O-Ringe als Dichtung zwischen Drücken verwendet werden, ist es wichtig, dass das Fallloch an die Hochdruckzone grenzt. Wenn sich der Druck von hoch nach niedrig bewegt, wird der O-Ring in die vollständig unterstützte Seite gedrückt, was eine ordnungsgemäße Abdichtung ermöglicht (siehe Abbildung unten).

CNC-Maschine

- Trockenbauanker:Wie sie funktionieren und wann sie verwendet werden

- Wie benutzt man eine Holzdrehmaschine für Anfänger?

- Wann ist eine Reparatur keine Reparatur?

- Werkzeugsensor des Holz-CNC-Fräsers, wie benutzt man ihn?

- Rotationsräumen:Die schnelle und einfache Art, ein quadratisches Loch zu bohren

- FR4:Wann können Sie es verwenden und wann nicht

- Druckgussmaterialien und wann sie verwendet werden

- Häufige Arten von Fräsmaschinen und wann sie verwendet werden

- Maximierung der Genauigkeit und Positionierung von CNC-Werkzeugmaschinen

- CNC-Werkzeugvoreinstellgerät und CNC-Werkzeugmessung – eine Einführung