Arbeitshaltungsstile und Erwägungen

Maschinisten müssen eine Reihe von Variablen berücksichtigen, wenn sie Geräte für einen Bearbeitungsvorgang einrichten. Wenn es um die CNC-Bearbeitung geht, gibt es einige große Unterschiede zwischen dem Halten eines Duplikatteils mit groben Toleranzen bei einer Zykluszeit von 10 Minuten und dem Halten eines Spezialteils mit engen Toleranzen bei einer Zykluszeit von 10 Stunden. Die Bestimmung, welche Methode für Ihre Bearbeitungsaufgabe am besten geeignet ist, ist für die Aufrechterhaltung eines effizienten Betriebs von entscheidender Bedeutung.

CNC-Werkstückvorrichtungen

Ideale Werkstückhaltevorrichtungen haben leicht wiederholbare Einstellungen. Aus diesem Grund verfügen einige Maschinen über Standard-Haltevorrichtungen. Schraubstöcke werden im Allgemeinen bei Fräsmaschinen verwendet, während Spannfutter oder Spannzangen beim Betrieb einer Drehmaschine verwendet werden. Manchmal benötigt ein Teil möglicherweise eine angepasste CNC-Arbeitshalterung, um das Teil während der Bearbeitung richtig zu sichern. Vorrichtungen und Vorrichtungen sind Beispiele für kundenspezifische Vorrichtungen.

Vorrichtungen und Vorrichtungen

Eine Spannvorrichtung ist eine Werkstückhaltevorrichtung, die ein Werkstück hält, unterstützt und positioniert und das Schneidwerkzeug in einen bestimmten Vorgang führt (normalerweise durch die Verwendung einer oder mehrerer Buchsen). Eine Vorrichtung ist im Wesentlichen die gleiche Art von Vorrichtung, aber der Hauptunterschied besteht darin, dass sie das Schneidwerkzeug nicht in einen bestimmten Vorgang führt. Vorrichtungen werden typischerweise bei Fräsoperationen verwendet, während Vorrichtungen im Allgemeinen beim Bohren, Reiben, Gewindeschneiden und Bohren verwendet werden. Vorrichtungen und Vorrichtungen sind im Vergleich zu Standard-CNC-Werkstückhalterungen präziser, was zu engeren Toleranzen führt. Sie können auch indexierbar sein, wodurch sie die Bewegung des Schneidwerkzeugs sowie die Bewegung des Werkstücks steuern können. Sowohl Vorrichtungen als auch Vorrichtungen bestehen aus den gleichen Grundkomponenten:Vorrichtungskörper, Positionierer, Stützen und Klemmen.

Die 4 Leuchtenkörper

Es gibt 4 Grundtypen von Vorrichtungskörpern:Frontplatten, Grundplatten, Winkelplatten und Spanntürme.

Bildbausteine: Wird normalerweise in Drehmaschinen verwendet, wo Komponenten an der Frontplatte befestigt und dann auf der Spindel montiert werden.

Grundplatten: Üblich bei Fräs- und Bohroperationen und auf dem Arbeitstisch montiert.

Winkelplatten: Zwei Platten senkrecht zueinander, aber einige sind verstellbar oder kundenspezifisch, um den Winkel des Werkstücks zu ändern.

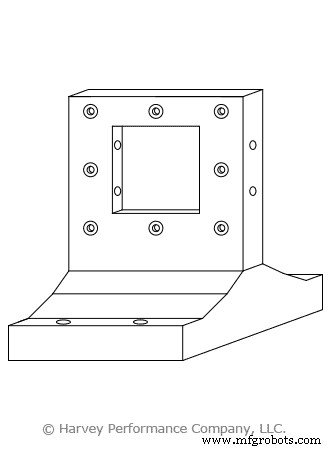

Grabsteine :Große vertikal ausgerichtete rechteckige Vorrichtungen, die ein Werkstück senkrecht zum Arbeitstisch ausrichten. Grabsteine haben auch zwei Seiten, um mehrere Teile aufzunehmen.

Lokatoren

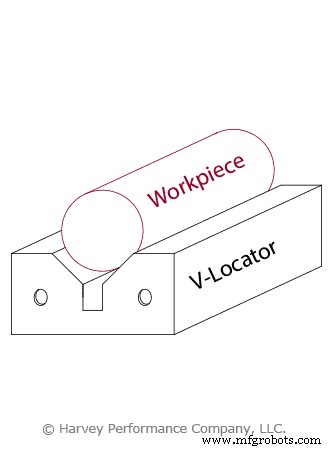

Locators werden durch vier Kriterien charakterisiert:montiert, integriert, fixiert und einstellbar. Zusammengebaute Positionsgeber können an der Vorrichtung befestigt und von dieser entfernt werden, was im Gegensatz zu integrierten Positionsgebern steht, die in die Vorrichtung eingebaut sind. Feste Positionierer lassen keine beweglichen Komponenten zu, während verstellbare Positionierer eine Bewegung durch die Verwendung von Gewinden und/oder Federn zulassen und sich an die Größe eines Werkstücks anpassen können. Diese können kombiniert werden, um das geeignete Verhältnis zwischen Steifigkeit und einfacher Montage bereitzustellen. Beispielsweise ist eine V-Locator-Halterung die Kombination aus zusammengebauten und festen Locatoren. Es kann an einer Halterung befestigt werden, hat aber keine beweglichen Komponenten.

Unterstützt

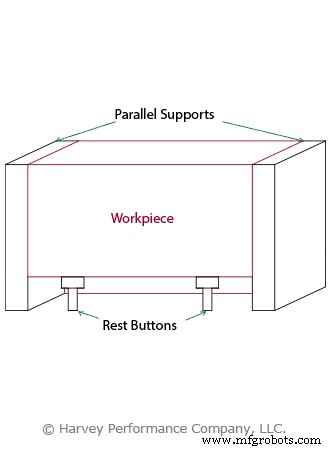

Abstützungen tun genau das, was ihr Name vermuten lässt, sie unterstützen das Werkstück während des Bearbeitungsprozesses, um eine Verformung des Werkstücks zu vermeiden. Diese Komponenten können gleichzeitig als Positionsgeber dienen und sind auch fest, einstellbar und integriert oder zusammengebaut erhältlich. Im Allgemeinen werden während der Herstellung Stützen unter dem Werkstück platziert, aber dies hängt auch von der Geometrie des Werkstücks, der betriebenen Maschine und dem Kontaktpunkt des Schneidwerkzeugs ab. Stützen können verschiedene Formen und Größen haben. Auflageknöpfe sind zum Beispiel kleinere Stützbauteile, die entweder von unten oder seitlich am Werkstück in Reihe eingesetzt werden. Gleichzeitig werden parallele Stützen auf beiden Seiten des Teils platziert, um eine allgemeine Stützung bereitzustellen.

Klemmen

Klemmen sind Vorrichtungen, die zum Verstärken oder Zusammenhalten von Dingen verwendet werden, und es gibt sie in verschiedenen Formen, Größen und Stärken. Schraubstöcke und Spannfutter haben bewegliche Backen und gelten als Standardspanner. Ein atypisches Beispiel ist der Kniehebelspanner, der einen Drehzapfen hat, der als Drehpunkt für ein Hebelsystem dient. Eine der bequemeren Arten ist ein Kraftspannsystem. Es gibt zwei Arten von Kraftspannmethoden:hydraulisch und pneumatisch.

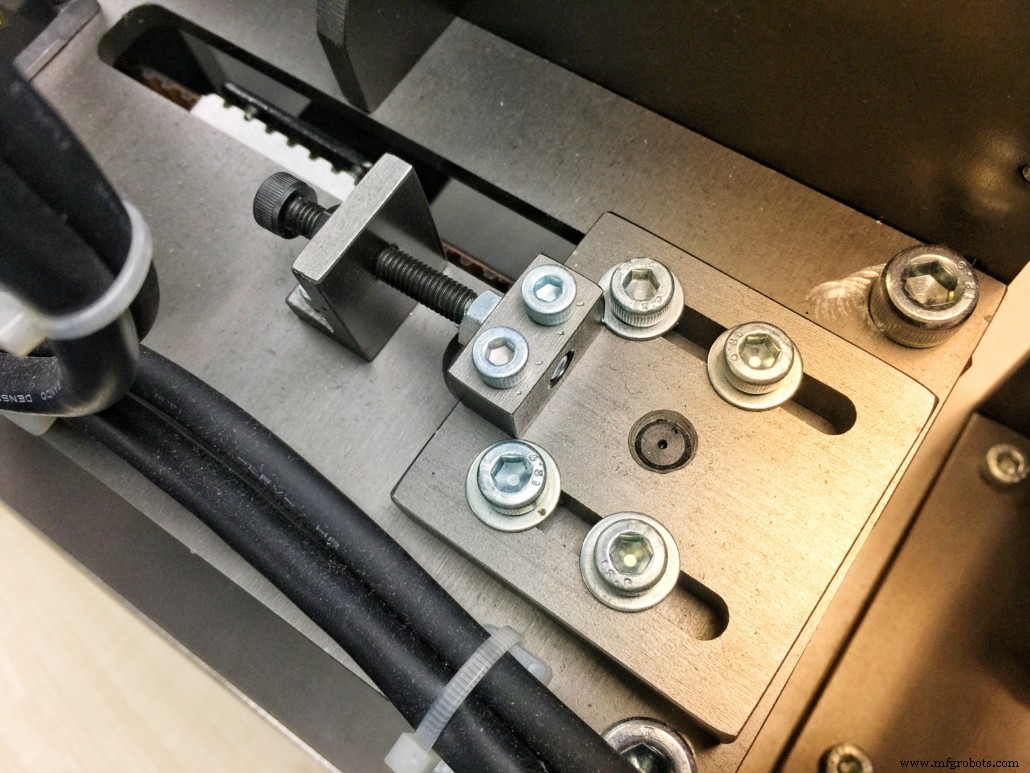

Beispiel für ein Standard-Fixture-Setup.

Hydraulische Spannsysteme

Hydraulische Systeme erzeugen eine Greifkraft, indem sie Kraft aus dem Komprimieren einer Flüssigkeit gewinnen. Diese Art von Kraftspannern wird im Allgemeinen bei größeren Werkstücken verwendet, da sie im Vergleich zu pneumatischen Spannern normalerweise weniger Platz einnehmen.

Pneumatische Klemmen

Pneumatische Spanner beziehen ihre Spannkraft aus der Kraft eines komprimierten Gases (meist Luft). Diese Systeme sind im Allgemeinen voluminöser und werden für kleinere Werkstücke verwendet, die weniger Platz auf dem Arbeitstisch benötigen. Kraftspannen bietet einige Vorteile gegenüber herkömmlichem Spannen. Erstens können diese Systeme schnell aktiviert und deaktiviert werden, um Umrüstzeiten zu sparen. Zweitens üben sie einen gleichmäßigen Druck auf das Teil aus, wodurch Fehler und Verformungen vermieden werden. Ein wesentlicher Nachteil, den sie darstellen, sind die Kosten eines Systems, die jedoch schnell durch eingesparte Produktionszeit ausgeglichen werden können.

Wichtige Richtlinien, die befolgt werden müssen

Schließlich gibt es noch ein paar Richtlinien, die Sie bei der Auswahl der geeigneten CNC-Werkstückhalterung oder Vorrichtungsanordnung befolgen sollten.

Stellen Sie eine angemessene Toleranz sicher

Die Toleranzen des verwendeten Spannmittels sollten 20%-50% enger sein als die des Werkstücks.

Verwenden Sie akzeptable Positionierungs- und Stützteile

Halte- und Stützstücke sollten aus einem gehärteten Material bestehen, um Verschleiß zu vermeiden und mehrere Verwendungen zu ermöglichen, ohne dass die Werkstücke, die sie tragen, aus der Toleranz fallen. Stützen und Positionierer sollten ebenfalls standardisiert sein, damit sie leicht ausgetauscht werden können.

Platzieren Sie die Werkstückhalteklammern an den richtigen Stellen

Klemmen sollten über den Positionen der Stützen platziert werden, damit die Kraft der Klemme in die Stütze übertragen werden kann, ohne das Werkstück zu verformen. Klemmen, Positionierer und Stützen sollten ebenfalls platziert werden, um die Schnittkräfte so gleichmäßig wie möglich über das Teil zu verteilen. Die Einrichtung sollte ein einfaches Spannen ermöglichen und im Laufe der Zeit keine großen Änderungen erfordern

Maximale Bearbeitungsflexibilität

Das Design der Vorrichtung oder der Vorrichtungen sollte die Anzahl der Operationen maximieren, die in einer Ausrichtung durchgeführt werden können. Während des Bearbeitungsvorgangs sollte die Aufspannung steif und stabil sein.

Unterm Strich

Das Spannen von Werkstücken kann auf verschiedene Arten erfolgen und die gleiche Aufgabe erfüllen, ein Teil während eines Bearbeitungsvorgangs erfolgreich zu greifen, wobei das Endergebnis innerhalb der Toleranz liegt. Die Qualität dieser Werkstückspannung kann sehr unterschiedlich sein, da einige Setups effizienter sind als andere. Zum Beispiel gibt es keinen Grund, eine aufwändige Vorrichtung zum Erstellen eines kleinen Schlitzes in der Mitte eines rechteckigen Aluminiumsteins zu erstellen; Ein Schraubstockgriff würde gut funktionieren. Die Maximierung der Effizienz und Effektivität der CNC-Aufspannung eines Bedieners steigert die Produktivität durch Einsparungen bei der Umrüstung, Zeit sowie Kosten für verschrottete Teile außerhalb der Toleranz.

CNC-Maschine

- Was ist Superfinishing in der Metallbearbeitung?

- Praktische Überlegungen – Induktoren

- So stellen Sie den Nullpunkt des CNC-Fräsers auf das Werkstück ein

- Die 6 wichtigsten Überlegungen vor der Beauftragung einer Maschinenwerkstatt

- Überlegungen zum PCB-Layout

- CNC-Arbeitshaltungsmethoden – Finden Sie den besten Weg, Ihr Werkstück für die CNC-Bearbeitung zu laden

- Überlegungen zum Antennendesign im IoT-Design

- Überlegungen zum thermischen PCB-Design

- Arten von Schleifmaschinen

- Den Drehprozess in der CNC-Bearbeitung verstehen