Wie man 4 Hauptarten von Werkzeugverschleiß vermeidet

Das Folgende ist nur einer von mehreren Blog-Beiträgen, die für hocheffizientes Fräsen relevant sind. Um ein vollständiges Verständnis dieser beliebten Bearbeitungsmethode zu erlangen, sehen Sie sich einen der zusätzlichen HEM-Beiträge unten an!

Einführung in das hocheffiziente Fräsen I Hochgeschwindigkeitsbearbeitung vs. HEM I So bekämpfen Sie die Spanausdünnung I Eintauchen in die Schnitttiefe I Einführung in das Trochoidalfräsen

Werkzeugverschleiß definieren

Werkzeugverschleiß ist der Ausfall und der allmähliche Ausfall eines Schneidwerkzeugs aufgrund des normalen Betriebs. Jedes Werkzeug erfährt irgendwann in seinem Leben Werkzeugverschleiß. Übermäßiger Verschleiß zeigt Unregelmäßigkeiten und hat unerwünschte Auswirkungen auf Ihr Werkstück, daher ist es wichtig, Werkzeugverschleiß zu vermeiden, um eine optimale Schaftfräserleistung zu erzielen. Werkzeugverschleiß kann auch zu Fehlern führen, was wiederum zu schweren Schäden, Nacharbeiten und Ausschussteilen führen kann.

Laden Sie noch heute den kostenlosen Leitfaden zum hocheffizienten Fräsen mit über 50 Seiten herunter

Um die Lebensdauer der Werkzeuge zu verlängern, ist es entscheidend, die verschiedenen Anzeichen von Werkzeugverschleiß zu erkennen und zu mindern. Sowohl thermische als auch mechanische Belastungen verursachen Werkzeugverschleiß, wobei Hitze und Abrieb die Hauptursachen sind. Zu lernen, wie man die häufigsten Arten von Werkzeugverschleiß und ihre Ursachen erkennt, kann Maschinisten dabei helfen, Probleme schnell zu beheben und die Lebensdauer von Werkzeugen zu verlängern.

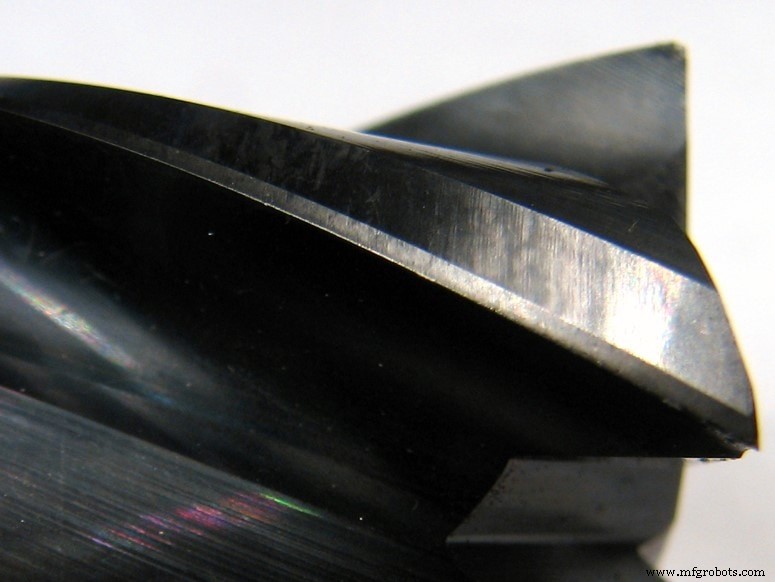

Abriebverschleiß

Die Verschleißzone ist ein Muster aus gleichmäßigem Abrieb an der Schneidkante des Werkzeugs, das durch mechanischen Abrieb vom Werkstück verursacht wird. Dies stumpft die Schneidkante eines Werkzeugs ab und kann sogar Abmessungen wie den Werkzeugdurchmesser verändern. Bei höheren Geschwindigkeiten wird übermäßige Hitze zu einem größeren Problem und verursacht mehr Schäden an der Schneidkante, insbesondere wenn keine geeignete Werkzeugbeschichtung verwendet wird.

Wenn die Verschleißzone zu groß wird oder ein vorzeitiges Werkzeugversagen verursacht, kann eine Verringerung der Schnittgeschwindigkeit und eine Optimierung des Kühlmittelverbrauchs helfen. High Efficiency Milling (HEM)-Werkzeugwege können dazu beitragen, den Verschleiß zu reduzieren, indem sie die vom Werkzeug geleistete Arbeit über seine gesamte Schnittlänge verteilen. Dadurch wird lokaler Verschleiß verhindert und die Standzeit des Werkzeugs verlängert, da die gesamte verfügbare Schneidkante genutzt wird.

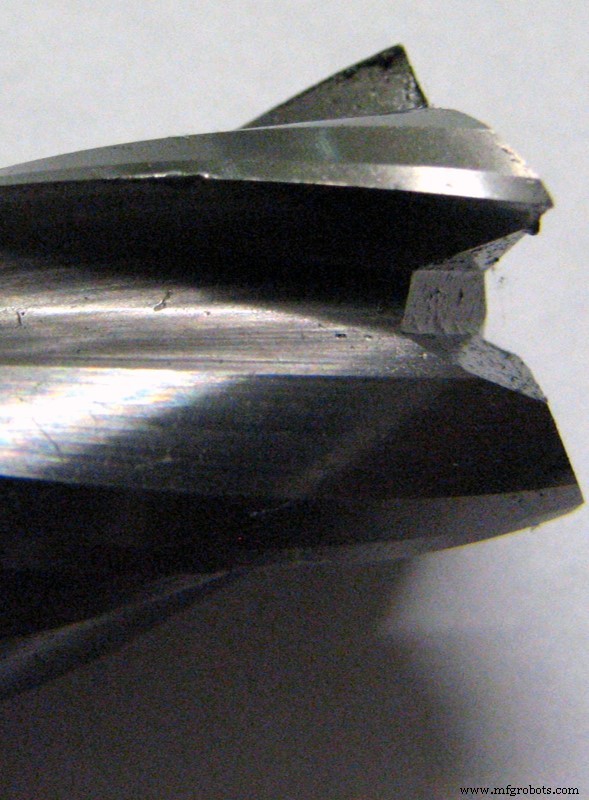

Chipping

Abplatzungen lassen sich leicht an einer eingekerbten oder abgeblätterten Kante am Schneidwerkzeug oder an der Oberflächenbeschaffenheit eines Teils erkennen. Eine schlechte Oberflächengüte kann oft darauf hindeuten, dass ein Werkzeug eine Art Absplitterung erfahren hat, was schließlich zu einem katastrophalen Werkzeugversagen führen kann, wenn es nicht aufgefangen wird.

Absplitterungen werden typischerweise durch übermäßige Belastungen und Stoßbelastungen während des Betriebs verursacht, können aber auch durch thermische Rissbildung verursacht werden, eine andere Art von Werkzeugverschleiß, auf die weiter unten näher eingegangen wird. Um Ausbrüchen entgegenzuwirken, stellen Sie sicher, dass der Fräsvorgang völlig frei von Vibrationen und Rattern ist. Auch ein Blick auf die Geschwindigkeiten und Vorschübe kann helfen. Auch unterbrochene Schnitte und wiederholter Teileeintrag können sich negativ auf ein Werkzeug auswirken. Das Reduzieren der Vorschubraten für diese Situationen kann das Risiko von Absplitterungen mindern.

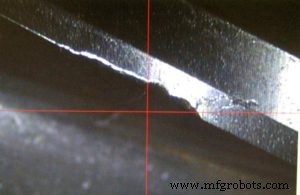

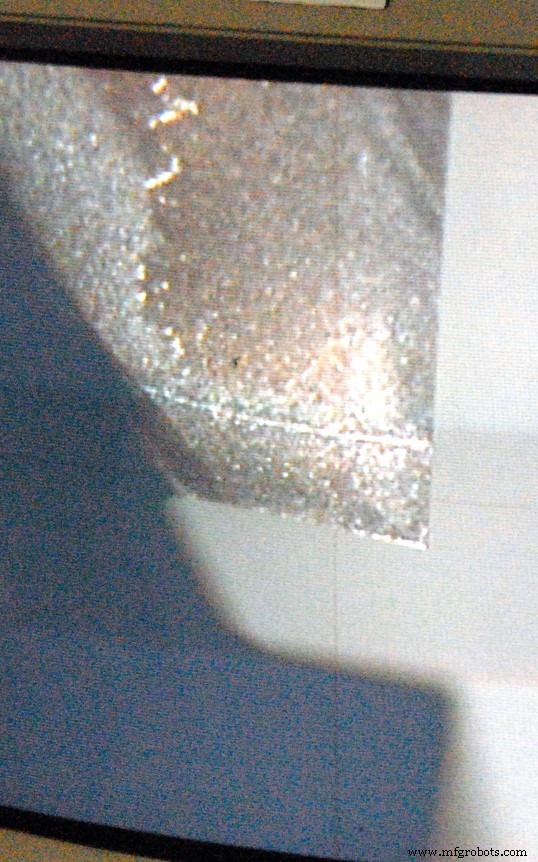

Thermisches Cracken

Thermische Risse werden oft durch Risse im Werkzeug senkrecht zur Schneidkante identifiziert. Risse bilden sich langsam, können aber sowohl zu Absplitterungen als auch zu vorzeitigem Werkzeugausfall führen.

Thermisches Cracken wird, wie der Name schon sagt, durch extreme Temperaturschwankungen beim Mahlen verursacht. Das Hinzufügen einer geeigneten Beschichtung zu einem Schaftfräser ist vorteilhaft, um Hitzebeständigkeit und verringerten Abrieb an einem Werkzeug bereitzustellen. HEM-Werkzeugwege bieten hervorragenden Schutz vor thermischer Rissbildung, da diese Werkzeugwege die Wärme über die Schneidkante des Werkzeugs verteilen, die Gesamttemperatur reduzieren und ernsthafte Wärmeschwankungen verhindern.

Fraktur

Bruch ist der vollständige Verlust der Werkzeugnutzung aufgrund eines plötzlichen Bruchs, oft als Folge von falschen Geschwindigkeiten und Vorschüben, einer falschen Beschichtung oder einer ungeeigneten Schnitttiefe. Probleme mit dem Werkzeughalter oder lockeres Halten des Werkstücks können ebenfalls zu einem Bruch führen, ebenso wie Inkonsistenzen in den Materialeigenschaften des Werkstücks.

Das Anpassen der Geschwindigkeiten, Vorschübe und Schnitttiefen sowie das Überprüfen der Einrichtung auf Steifigkeit tragen dazu bei, Brüche zu reduzieren. Die Optimierung des Kühlmittelverbrauchs kann auch hilfreich sein, um heiße Stellen in Materialien zu vermeiden, die eine Schneidkante stumpf machen und einen Bruch verursachen können. HEM-Werkzeugwege verhindern Brüche, indem sie eine gleichmäßigere Belastung eines Werkzeugs bieten. Die Stoßbelastung wird reduziert, wodurch ein Werkzeug weniger belastet wird, was die Bruchwahrscheinlichkeit verringert und die Lebensdauer des Werkzeugs verlängert.

Es ist wichtig, Werkzeuge zu überwachen und sie in gutem, funktionsfähigem Zustand zu halten, um Ausfallzeiten zu vermeiden und Geld zu sparen. Verschleiß wird sowohl durch thermische als auch mechanische Kräfte verursacht, die durch Laufen mit geeigneten Laufparametern und HEM-Werkzeugwegen gemildert werden können, um den Verschleiß über die gesamte Schnittlänge zu verteilen. Während jedes Werkzeug irgendwann eine Art von Werkzeugverschleiß erfährt, können die Auswirkungen verzögert werden, indem man genau auf Geschwindigkeiten, Vorschübe und Schnitttiefe achtet. Es sollten präventive Maßnahmen ergriffen werden, um Probleme zu beheben, bevor sie zu einem vollständigen Werkzeugausfall führen.

CNC-Maschine

- Plastikkleidung:Was sie verursacht und wie man sie vermeidet

- Wie Plastik sich gegen Plastik abnutzt

- Wie wählt man CNC-Werkzeugmaschinen aus?

- Wie verwendet man eine CNC-Fräsmaschine?

- Corner Engagement:So bearbeiten Sie Ecken

- Werkzeugsensor des Holz-CNC-Fräsers, wie benutzt man ihn?

- 4 Hauptursachen für Schaltanlagenausfälle und wie man sie vermeidet

- Wie man einen massiven Kranausfall vermeidet

- Drehmaschinen-Schneidwerkzeugtypen

- So fügen Sie ein neues Tool hinzu