Verringern des Werkzeugauslaufs

Werkzeugrundlauf ist in jeder Maschinenwerkstatt eine Selbstverständlichkeit und kann nie zu 100 % vermieden werden. Daher ist es wichtig, für jedes Projekt ein akzeptables Rundlaufniveau festzulegen und innerhalb dieses Bereichs zu bleiben, um die Produktivität zu optimieren und die Werkzeuglebensdauer zu verlängern. Kleinere Rundlaufwerte sind immer besser, aber die Wahl der Maschine und des Werkzeughalters, der Stick-Out, die Werkzeugreichweite und viele andere Faktoren haben alle einen Einfluss auf die Höhe des Rundlaufs in jeder Einrichtung.

Werkzeugauslauf definieren

Der Werkzeugschlag ist das Maß dafür, wie weit sich ein Schneidwerkzeug, ein Halter oder eine Spindel von seiner wahren Achse wegdreht. Dies ist bei Schaftfräsern geringer Qualität zu sehen, bei denen der Schneiddurchmesser bei stationärer Messung maßhaltig ist, bei Drehung jedoch über der Toleranz liegt.

Der erste Schritt zur Minimierung des Rundlaufs besteht darin, zu verstehen, welche individuellen Faktoren den Rundlauf in jeder Maschineneinstellung verursachen. Der Rundlauf zeigt sich in der Genauigkeit jedes Schneidwerkzeugs, jeder Spannzange, jedes Werkzeughalters und jeder Spindel. Jede zusätzliche Verbindung zwischen einer Maschine und dem Werkstück, das sie schneidet, führt zu einem höheren Maß an Unrundheit. Jede Erhöhung kann den Gesamtschlag immer weiter erhöhen. Bei jedem Werkzeug und jeder Ausrüstung sollten Schritte unternommen werden, um den Rundlauf zu minimieren, um die beste Leistung, eine längere Werkzeuglebensdauer und qualitativ hochwertige Endprodukte zu erzielen.

Unrundheit messen

Die Bestimmung des Schlags Ihres Systems ist der erste Schritt, um herauszufinden, wie Sie ihn bekämpfen können. Rundlauf wird mit einem Indikator gemessen, der die Veränderung des Durchmessers eines Werkzeugs misst, während es sich dreht. Dies erfolgt entweder mit einer Messuhr oder einem Lasermessgerät. Während die meisten Messuhren sowohl tragbar als auch einfach zu bedienen sind, sind sie nicht so genau wie die verfügbaren Laseranzeigen und können auch eine Rundlaufmessung durch Drücken auf ein Werkzeug verschlechtern. Dies betrifft hauptsächlich Miniatur- und Mikrowerkzeuge, bei denen Laser aufgrund der Zerbrechlichkeit des Werkzeugs unbedingt verwendet werden sollten. Die meisten Schaftfräserhersteller empfehlen, wo immer möglich, die Verwendung einer Laser-Rundlaufanzeige anstelle einer Messuhr.

Z-Mike-Lasermessgeräte sind gängige Instrumente zur Messung von Werkzeugrundlauffehlern.

Der Schlag sollte an dem Punkt gemessen werden, an dem ein Werkzeug schneiden wird, normalerweise am Ende der Werkzeuge oder entlang eines Teils der Schnittlänge. Eine Messuhr ist in diesen Fällen aufgrund der inkonsistenten Form der Nuten eines Werkzeugs möglicherweise nicht plausibel. Aufgrund dieser Tatsache bieten Lasermessgeräte einen weiteren Vorteil.

Hochwertige Werkzeuge

Die Höhe des Schlags in jeder Komponente eines Systems, wie hergestellt, hat oft einen erheblichen Einfluss auf den Gesamtschlag eines bestimmten Aufbaus. Bei allen Schneidwerkzeugen ist der maximal zulässige Rundlauf bei der Herstellung beschränkt, und einige können Toleranzen von 0,0002 Zoll oder weniger haben. Dies ist oft der Wert, der auch in einem Gesamtsystem angestrebt werden sollte. Für Miniaturwerkzeuge bis zu einem Durchmesser von 0,001 Zoll muss diese Messung auf einem noch kleineren Wert gehalten werden. Wenn das Verhältnis von Werkzeugrundlauf zu Werkzeugdurchmesser größer wird, steigt die Gefahr von Werkzeugversagen. Wie bereits erwähnt, ist es entscheidend, mit einem Werkzeug zu beginnen, das eine minimale Rundlaufabweichung aufweist, um die Gesamtrundlaufabweichung eines Systems auf einem Minimum zu halten. Das ist Unrundheit, die nicht vermieden werden kann.

Präzisionswerkzeughalter

Der nächste Schritt zur Minimierung von Rundlauffehlern besteht darin, sicherzustellen, dass Sie einen hochwertigen Präzisionswerkzeughalter verwenden. Diese sind oft in Form von Schrumpf- oder Presssitz-Werkzeughaltern erhältlich, die eine genaue und präzise Werkzeugdrehung bieten. Gleichmäßiger Druck um den gesamten Umfang eines Schafts ist für die Reduzierung von Rundlauf wesentlich. Auf Stellschrauben basierende Halter sollten vermieden werden, da sie das Werkzeug mit ihrem ungleichmäßigen Haltedruck außermittig drücken. Auf Spannzangen basierende Werkzeughalter führen aufgrund ihrer zusätzlichen Komponenten auch oft zu einem zusätzlichen Maß an Rundlauf. Jede hinzugefügte Verbindung in einem Werkzeughaltesystem ermöglicht das Auftreten weiterer Rundlaufmethoden. Schrumpf- und Einpress-Werkzeughalter sind von Natur aus besser bei der Minimierung von Rundlauffehlern, da sie weniger Komponenten haben.

In Ihre Überlegungen zur Werkzeughaltung sollte auch die Sauberkeit der Werkzeugmaschine einbezogen werden. Oft können sich Späne in der Spindel festsetzen und ein Hindernis zwischen zwei hochpräzisen Oberflächen im System verursachen. Sicherzustellen, dass Ihr Werkzeughalter und Ihre Spindel sauber und frei von Spänen und Ablagerungen sind, ist von größter Bedeutung bei der Einrichtung für jeden Job.

Schaftmodifikationen

Abgesehen von der Ausrüstung selbst können viele andere Faktoren zu einer zunehmenden Werkzeugunrundheit beitragen. Dazu können gehören, wie lang ein Werkzeug ist, wie steif ein Maschinenaufbau ist und wie weit ein Werkzeug aus seiner Halterung heraushängt. Schaftmodifikationen können zusammen mit ihren Methoden der Werkzeugaufnahme einen großen Einfluss haben. Oft als ältere, veraltete Technologie angesehen, werden Weldon-Flats für schuldig befunden, in vielen Geschäften große Mengen an Auslauf hinzuzufügen. Während viele Betriebe immer noch Weldon-Flächen verwenden, um einen sicheren Halt ihrer Werkzeuge zu gewährleisten, kann eine Stellschraube, die ein Werkzeug zur Seite drückt, es aus der Mitte schieben, was zu sehr hohen Rundlauffehlern führt. Haimer Safe Lock™ ist eine weitere Option, die immer beliebter wird und eine viel leistungsstärkere Haltetechnologie darstellt. Das Safe-Lock™-System ist mit denselben Toleranzen konstruiert wie Schrumpfpass- und andere hochpräzise Werkzeughalter. Es ist in der Lage, Unrundheit zu minimieren, während ein Werkzeug fest an Ort und Stelle gehalten wird, ohne dass die Gefahr besteht, dass es herausgezogen wird.

Das Haimer Safe-Lock™-System ist eine Option, um den Werkzeugschlag erheblich zu reduzieren.

Unrundheit wird nie vollständig aus einem Bearbeitungssystem eliminiert. Es können (und sollten) jedoch Schritte unternommen werden, um sie mit allen möglichen Methoden auf ein Minimum zu beschränken. Ein fehlerfrei arbeitendes Werkzeug verlängert die Lebensdauer des Werkzeugs, steigert die Leistung und spart Ihrer Werkstatt letztendlich Zeit und Geld. Unrundheit ist ein häufiges Problem in der metallverarbeitenden Industrie, wird jedoch oft übersehen, wenn es das Hauptproblem sein könnte, das zur Ablehnung von Teilen und inakzeptablen Ergebnissen führt. Jedes Teil einer Werkzeugmaschine spielt eine Rolle bei der resultierenden Unrundheit, und keines sollte übersehen werden.

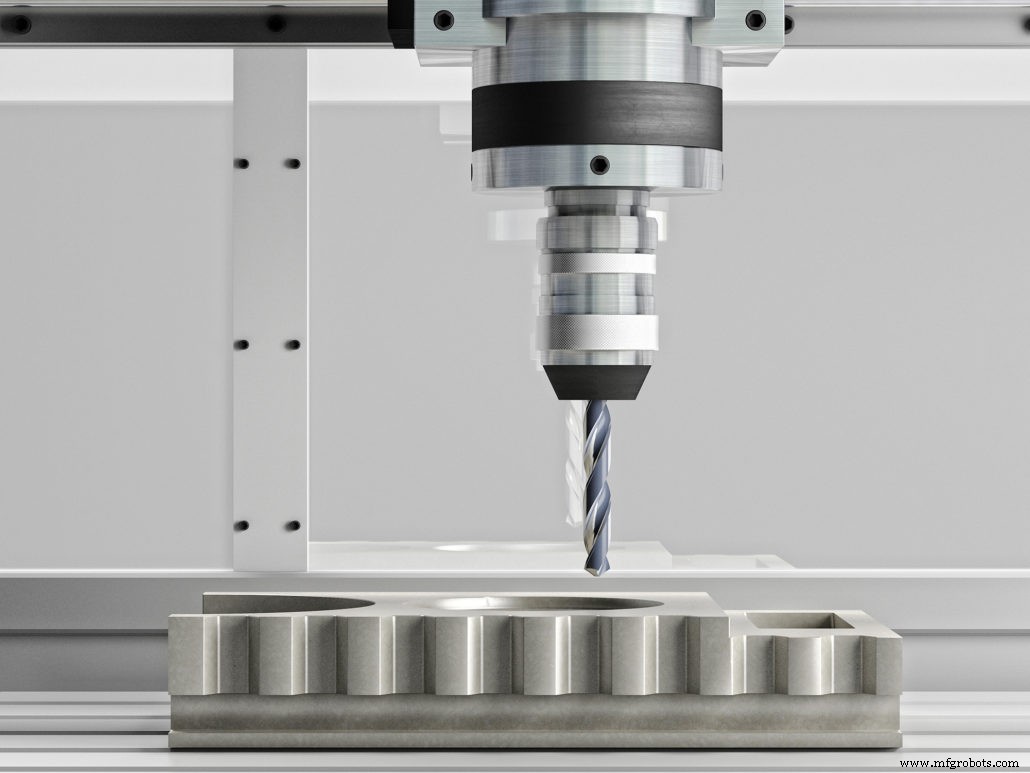

CNC-Maschine

- Was ist ein Stanzwerkzeug?

- CNC-Werkzeugmaschine

- Warum die Anzahl der Flöten wichtig ist

- Anwendung von HEM auf die Mikrobearbeitung

- Gebräuchlichste Methoden der Werkzeugeingabe

- Einführung in das Trochoidalfräsen

- Werkzeugstahlsorten

- Kreisrunder Schlag vs. Gesamtschlag

- So fügen Sie ein neues Tool hinzu

- Mazak G-Codeliste (M-Serie)