Wie sich der Eckenradius auf die CNC-Bearbeitung auswirkt

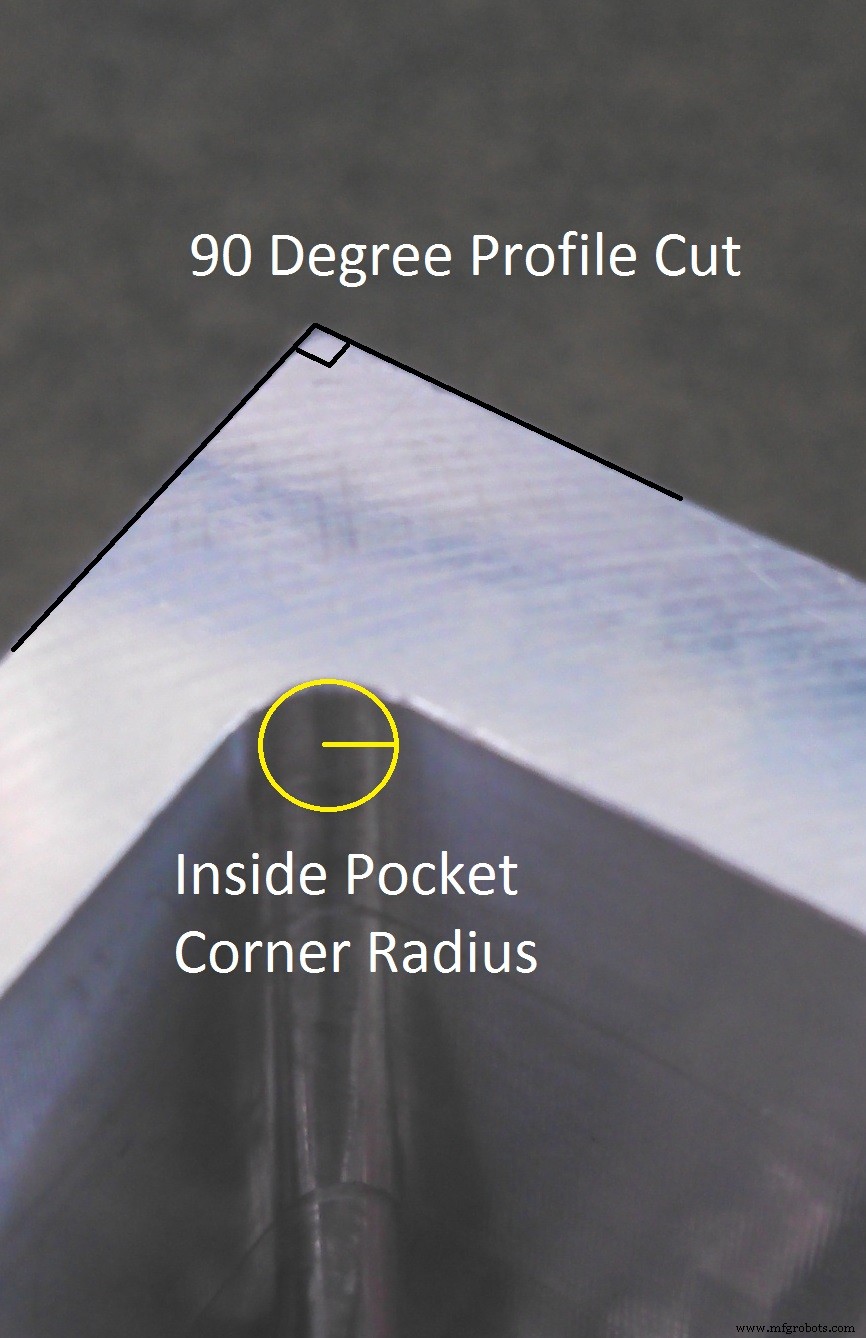

Wenn es um die Metallherstellung geht, hat jede Art von Maschine einige Einschränkungen in Bezug auf Größe, Winkel, Kurven und Konturen, die erreicht werden können. Die CNC-Bearbeitung ist nicht anders. Ein Eckenradius der CNC-Bearbeitung bezieht sich auf den Innenradius der Ecken Ihres Teils.

Jenseits der Größenbeschränkungen Was CNC-Maschinen aufnehmen können, ist ein weiterer wichtiger Aspekt der Eckenradius. Bei der CNC-Bearbeitung von Eckenradien ist es im Allgemeinen nicht möglich, einen perfekt scharfen Winkel an Innenecken zu erzielen. Die Eckenradien, die Sie für Ihr Design wählen, können einen dramatischen Einfluss darauf haben, wie effizient es bearbeitet werden kann – und auf die endgültige Oberflächenqualität des bearbeiteten Teils.

Dieser Blog wird tiefer in das Konzept des Eckenradius in der CNC-Bearbeitung eintauchen , und wie Sie die idealen Eckenradien für Ihre Anforderungen und Ihr Budget auswählen.

Was ist Eckenradius?

Bei der CNC-Bearbeitung bezieht sich der Eckenradius auf den Innenradius der Ecken Ihres Teils.

Alle CNC-Fräswerkzeuge haben eine zylindrische Form und erzeugen beim Schneiden einer Innentasche einen Radius. Der Radius des während des CNC-Bearbeitungsprozesses verwendeten Werkzeugs bestimmt, welche Eckenradien möglich sind.

Warum ist der Eckenradius wichtig?

Der Eckenradius ist für die CNC-Bearbeitung immens wichtig, da er sich direkt auf die Qualität der Bearbeitung auswirkt die erreicht werden können, sowie die Menge an Zeit, die benötigt wird, um ein Teil zu bearbeiten .

Bei der CNC-Bearbeitung von Innenmerkmalen wirkt sich der Eckenradius, den Sie zu erreichen versuchen, auf die Oberflächengüte der Innenseite Ihres Teils aus. Wenn Sie versuchen, einen engen Eckenradius relativ zum Werkzeugradius zu erzielen, erhöht sich der Eingriff des Werkzeugs in die Innenseiten Ihres Teils, was zu einer Verschlechterung der Oberflächenqualität führt.

Es ist möglich, dass sich der Pfad des Werkzeugs um 90 Grad dreht, um einen Eckenradius zu erzeugen, der gleich dem Werkzeugradius ist (dem kleinstmöglichen). Dies wird jedoch nicht empfohlen, da es sowohl das Werkzeug als auch das Teil stark beansprucht. Wenn das Werkzeug die Ecke erreicht, muss es anhalten und schwenken. Dies kann durch die erhöhte Vibration des Werkzeugs zu Rattermarken führen und die Schnittzeit verlangsamen. Es ist möglich, ein kleineres Werkzeug zu verwenden, um engere Eckenradien zu erzielen, aber kleinere Werkzeuge sind mit einigen Einschränkungen verbunden.

Größere Werkzeuge erzeugen größere Eckenradien, laufen aber schneller, was die Zeit verkürzt, die für die Bearbeitung des Teils benötigt wird. Daher führen kleinere Werkzeuge zu erhöhten Kosten. Kleinere Werkzeuge sind auch in der Merkmalstiefe (Taschentiefe), die sie erreichen können, begrenzter. Dadurch entsteht eine umgekehrte Beziehung zwischen Eckenradien und Feature-Tiefe.

Kurz gesagt, die Verwendung der größtmöglichen Radien für Ihr Design erhöht sowohl die Oberflächenqualität als auch die Bearbeitungskosten. Größere Werkzeuge, die größere Radien erzeugen, laufen schneller und senken die Kosten.

Mindestanforderungen für Eckenradien

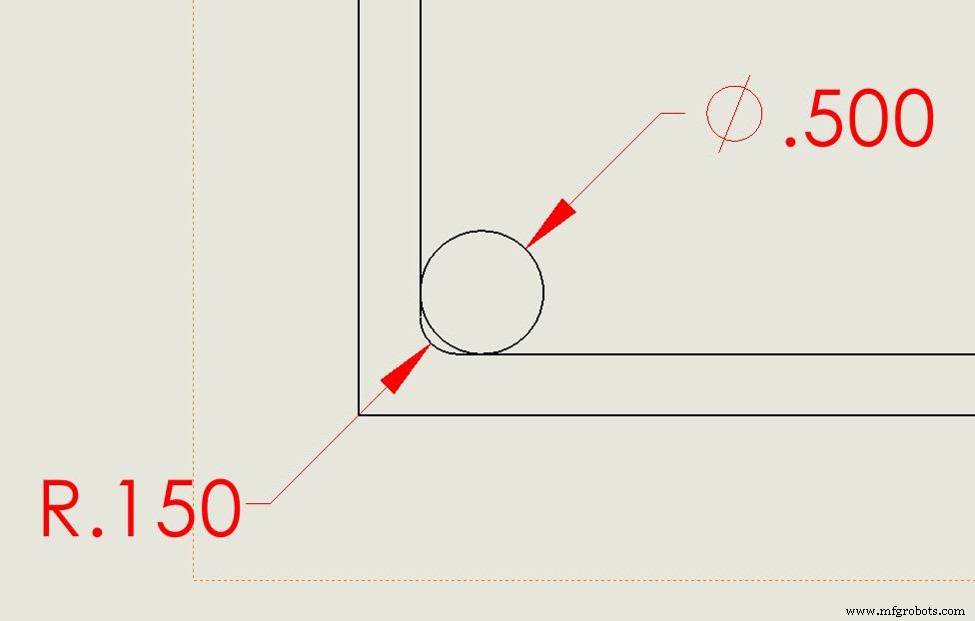

Es gibt eine Mindestanforderung für Eckenradien, da das Werkzeug physisch nicht in eine 90°-Ecke passen kann, die kleiner als ihr Radius ist, wie in der Abbildung unten gezeigt.

Um besser zu verstehen, warum der Werkzeugeingriff zunimmt, ist es vorteilhaft, sich die Werkzeugwege anzusehen, die zum Bilden scharfer Ecken erforderlich sind. Hier ist ein GIF zur Veranschaulichung des Werkzeugeinsatzes basierend auf dem Eckenradius.

Das gif zeigt zwei verschiedene Eckradien. Die rote Linie zeigt den Werkzeugpfad an und der gelb hervorgehobene Bereich zeigt den Werkzeugeingriff an.

Im ersten Fall beträgt der Werkzeugpfad 90 Grad, was einen breiten gelben Bereich für den Werkzeugeinsatz anzeigt.

Die zweite Sequenz des GIF zeigt einen runderen Werkzeugweg, der einen kleineren gelben Bereich zeigt, der weniger Werkzeugeinsatz darstellt. Der erhöhte Werkzeugeingriff belastet das Material und das Werkzeug stärker, was zu einer geringeren Oberflächengüte führt.

Diese zweite Sequenz in der GIF-Datei zeigt drastisch vergrößerte Eckenradien von einem viel größeren Bogen auf dem Werkzeugweg. Ein größerer Eckenradius verringert die Schnittkräfte am Werkzeug erheblich und verbessert das Finish. Es würde auch eine kürzere Schnittzeit und damit geringere Kosten ermöglichen.

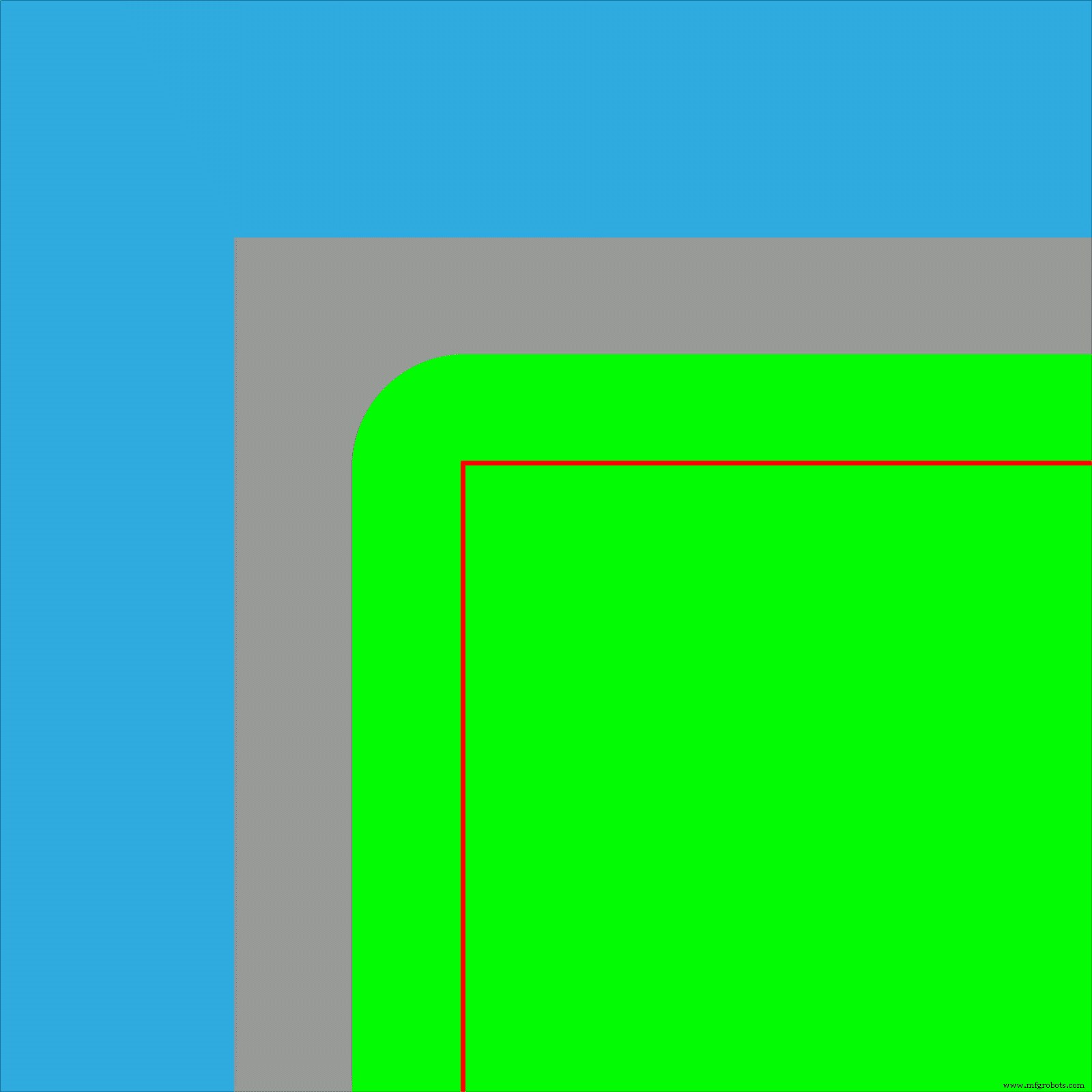

Vergleich verschiedener Eckenradien mit demselben Werkzeug

Unten sehen Sie ein GIF eines Beispiels, das vier verschiedene Eckenradien zeigt, die jeweils mit demselben Werkzeug erzielt werden.

Grün = den größten Winkel für den Werkzeugweg, was ihn zur idealen Option macht

Gelb = Dieser Eckenradius ist ausreichend, am besten ist jedoch ein Werkzeugradius von 200 %.

Orange = Der Werkzeugradius von 120 % ist nicht ideal.

Rot = Dieser Eckenradius wird nicht empfohlen, da er zu einer schlechten Oberflächenqualität führt.

Wie wähle ich einen Eckenradius aus?

Wie in diesem Blogbeitrag behandelt, kann der von Ihnen gewählte Eckenradius einen dramatischen Einfluss darauf haben, wie effizient Ihr Teil bearbeitet werden kann, sowie auf die erzielte Qualitätsausgabe.

Die folgende Tabelle zeigt die Mindestradiuswerte, die wir für eine Feature-Tiefe empfehlen.

Die weite Spalte „Empfohlener Mindestradius“ bedeutet, dass wir Prozesse für diese Werte haben, die gut funktionieren.

Der Mindestradius ist das theoretische Minimum, das wir erreichen können, aber dieser Radius liegt unter dem empfohlenen Radius. Wenn Sie den Mindestradius wählen, steigen die Kosten und die Oberflächenqualität kann darunter leiden.

Wir empfehlen immer, die Radien so groß wie möglich zu halten.

| Funktionstiefe | Mindestradius | Empfohlener Mindestradius |

|---|---|---|

| 0,47" (11,938 mm) | 0,016" (0,406 mm) | 0,031" (0,787 mm) |

| 0,75" (19,05 mm) | 0,032" (0,813 mm) | 0,063" (1,6 mm) |

| 2" (50,8 mm) | 0,063" (1,6 mm) | 0,094" (2,388 mm) |

| 3" (76,2 mm) | 0,125" (3,175 mm) | 0,15" (3,81 mm) |

| 3,25" (82,55 mm) | 0,25" (6,35 mm) | 0,275" (6,985 mm) |

| 4,25" (107,95 mm) | 0,3" (7,62 mm) | 0,325" (8,255 mm) |

| 5,75" (146,05 mm) | 0,75" (19,05 mm) | 0,8" (20,23 mm) |

Fazit

Letztendlich müssen Sie beim Entwerfen Ihrer CNC-bearbeiteten Teile Ihre Anforderungen mit den Einschränkungen abwägen, die sich aus der Werkzeugausstattung ergeben. Und natürlich spielt auch oft das Budget eine Rolle.

Das Ziel dieses Blogs ist es zu erklären, warum Eckenradien eine wichtige Überlegung bei der Erstellung Ihrer CNC-bearbeiteten Teile- und Gehäusedesigns sind, da die von Ihnen gewählten Eckenradien sich direkt auf die Bearbeitungszeit und die Projektkosten auswirken.

Immer noch stecken? Keine Sorge – unser CNC Engineering &Design Services Team hilft Ihnen gerne weiter. Kontaktieren Sie uns, um Ihr Design und Ihre Endanforderungen zu besprechen. Unsere Mission ist es, eine Lösung zu finden, die für Sie funktioniert, damit Sie Ihre Projekte am Laufen halten und Ihre Fristen einhalten können.

Industrietechnik

- Wie verwendet man eine CNC-Fräsmaschine?

- So verbessern Sie die Genauigkeit von CNC-Werkzeugmaschinen

- Corner Engagement:So bearbeiten Sie Ecken

- Werkzeugdurchbiegung in der CNC-Bearbeitung

- Wie man CNC-Bearbeitungsteile mit engen Toleranzen herstellt

- Wie die Kraft des Werkzeugs die Schleifleistung beeinflusst

- Wie sich KI und maschinelles Lernen auf die CNC-Bearbeitung auswirken

- Wie kann die CNC-Bearbeitung die Genauigkeit der Werkstückbearbeitung verbessern?

- Wie wählt man einen guten CNC-Bearbeitungshersteller aus?

- Was ist Werkzeugdurchbiegung bei der CNC-Bearbeitung und wie kann man sie reduzieren?