CNC-Programmiersprachen – G-Code und M-Code

Das Akronym CNC im Begriff CNC-Maschine bedeutet Computer Numerical Control. Wenn wir an CNC-Bearbeitung denken, stellen wir uns normalerweise die CNC-Werkzeugmaschine vor, aber eigentlich sind moderne CNC-Maschinen ein weiter gefasster Begriff. Auch Industrieroboter und einige computergesteuerte Messmaschinen sind CNC-Maschinen.

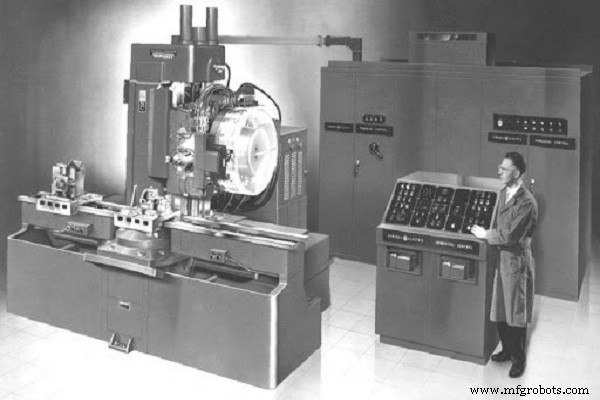

Es war das Jahr 1952, als John T. Parsons aufgrund des Bedarfs an präziser Bearbeitung von Teilen in der Luftfahrtindustrie in Zusammenarbeit mit IMB (International Business Machines Corporation) und MIT (Massachusetts Institute of Technology) das erste CNC-Fräsen entwickelte Maschine. Von da an hat sich die intelligentere industrielle Produktion weit verbreitet und die CNC-Bearbeitung ist für alle Branchen verfügbar geworden, zusammen mit dem Aufkommen und der Verwendung von CNC-Programmiersprachen – G-Code und M-Code.

Was sind G-Code und M-Code?

In der 70-jährigen Geschichte der Entwicklung von CNC-Maschinen wurden verschiedene Programmiersprachen, nicht nur G-Code und M-Code, für deren Programmierung verwendet. So wurde anfangs die Parsons-Vorreitermaschine mit Hilfe von Bohrbändern programmiert und später, im Jahr 1956, eine spezielle Programmiersprache (APT-Programmiersprache) für die CNC-Bearbeitung entwickelt.

RS-274 oder besser bekannt als G-Code, von dem dieser Artikel auch spricht, wurde im selben Jahrzehnt entwickelt. Der G-Code wurde aus der Programmiersprache APT entwickelt, die Daten über die Position oder Geometrie des Fräsers (Werkzeug) und andere nicht geometrische Maschinenfunktionen wie Spindeldrehzahl, Kühlung usw. enthielt. RS-274-Funktionen (G- und M-Codes) erben die Grundlagen aus der Programmiersprache APT mit geringfügigen Modifikationen, die Programme kürzer und bequemer für die Maschinensteuerung gemacht haben.

| APT | G- und M-Codes |

| GEHE ZU {X, Y, Z} | G1, G2, G3 {X, Y, Z} |

| FEDRAT | F |

| SPINDEL IM UHRZEIGERSINN /CCW | S M3 / M4 |

| KÜHLUNG EIN / AUS | M8 M9 |

| FINI | M30 |

Die Programmiersprache RS-274 wird oft als „G-Code“ bezeichnet, da sie hauptsächlich aus G-Funktionen (G-Codes) besteht. Es enthält aber auch selbst wichtige M-Funktionen (M-Codes). Aus diesem Grund ist es notwendig, diese Begriffe zu definieren, d.h. die folgenden Fragen klar und direkt zu beantworten:

- Was sind G-Codes?

- Was sind M-Codes?

- Was sind die Unterschiede zwischen G-Code und M-Code?

Was sind G-Codes?

G-Code, d. h. G-Funktionen, die sich von M-Code unterscheiden, bezieht sich hauptsächlich auf die Definition von Geometrie. Es ist offensichtlich, dass „G“ im Namen „G-Code“ das Wort „Geometrie“ bedeutet. Somit würden G-Codes Funktionen zur Auswahl des Koordinatensystems, der Arbeitsebene, der Programmiereinheiten, der Einstellung des Programmiermodus (absolut oder inkrementell), der Werkzeugbewegung im Eilgang- und Arbeitsmodus usw. enthalten.

Was sind M-Codes?

M-Codes oder M-Funktionen beziehen sich auf Funktionen im Zusammenhang mit dem Maschinenbetrieb. Man kann sagen, dass „M“ im Begriff „M-Code“ das Wort „Maschine“ bedeutet. Üblicherweise können in der CNC-Maschinenprogrammierung folgende Funktionen in diesen Funktionen enthalten sein:Hauptspindel ein- oder ausschalten, Kühlung ein- oder ausschalten, automatischer Werkzeugwechsel usw.

Was sind die Unterschiede zwischen G-Code und M-Code?

Wie wir dargestellt haben, beziehen sich G-Codes ausschließlich auf die Geometrie des Bearbeitungsprozesses eines Teils und M-Codes auf einzelne Funktionen an der Maschine. Man könnte sagen, dass die G-Codes zeigen „wie sich das Werkzeug in Bezug auf das Werkstück bewegt“ und die M-Codes „was die Maschine im Bearbeitungsprozess macht“.

Zusätzlich zu den Hauptfunktionen G-Code und M-Code in der Programmiersprache RS-274 gibt es zahlreiche Hilfsfunktionen:

- X,Y,Z – Koordinaten des Positionierungspunkts

- I,J, K – Koordinaten des Abstands zwischen Startpunkt und Kreismittelpunkt („CC“ in den folgenden Beispielen)

- F-Interpolationsgeschwindigkeit

- S-Spindelgeschwindigkeit

- T-Werkzeugnummer

- H-Werkzeughöhenversatznummer

- D-Werkzeugradiuskorrekturnummer

Liste der grundlegenden G-Codes

| Hauptfunktionen | Beschreibung | Hilfsfunktionen |

| G0 | Schnelle Positionierung (linear) | X, Y, Z |

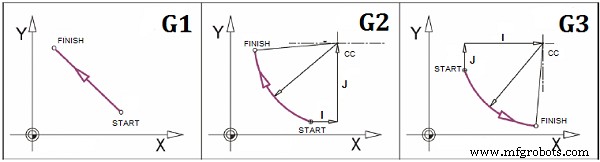

| G1 | Lineare Interpolation | X, Y, Z, F |

| G2 | Kreisinterpolation im Uhrzeigersinn | X, Y, Z, I, J, K, F |

| G3 | Kreisinterpolation gegen den Uhrzeigersinn | X, Y, Z, I, J, K, F |

BEISPIEL 1:

Der Satz im G-Code:G1 X10 Y50 F100

Erläuterung:Das Werkzeug bewegt sich linear zum gewünschten Punkt (Koordinaten:X=10 mm, Y=50 mm) mit einer Geschwindigkeit von 100 mm pro Sekunde.

Der Satz im G-Code:G2 X10 Y50 I10 J40 F100

Erläuterung:Das Werkzeug bewegt sich kreisförmig (im Uhrzeigersinn) zum gewünschten Punkt (Koordinaten:X=10 mm, Y=50 mm) mit einer Geschwindigkeit von 100 mm pro Sekunde; Position des Kreismittelpunkts relativ zum Startpunkt:+10 mm auf der X-Achse und +40 mm auf der Y-Achse

Der Satz im G-Code:G02 X50 Y10 I40 J-10 F75

Erläuterung:Das Werkzeug bewegt sich kreisförmig (im Uhrzeigersinn) zum gewünschten Punkt (Koordinaten:X=50 mm, Y=10 mm) mit einer Geschwindigkeit von 75 mm pro Sekunde; Position des Kreismittelpunkts relativ zum Startpunkt:+40 mm auf der X-Achse und -10 mm auf der Y-Achse.

| Hauptfunktion | Beschreibung | Hilfsfunktionen |

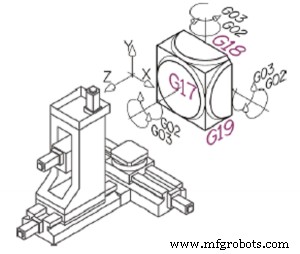

| G17 | Wählen Sie XY für die Arbeitsebene aus | / |

| G18 | Wählen Sie ZX für die Arbeitsebene | / |

| G19 | Wählen Sie YZ für die Arbeitsebene | / |

| G20 | Einheiten:Zoll (Zoll) | / |

| G21 | Einheiten:Millimeter (mm) | / |

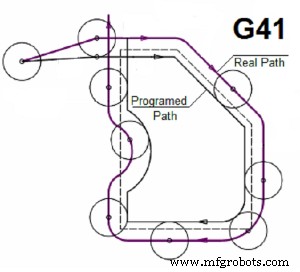

| G41 | Werkzeugradiuskorrektur – links | D, X, Y, Z |

| G42 | Werkzeugradiuskompensation – rechts | D, X, Y, Z |

| G40 | Werkzeugradiuskompensation – aus | / |

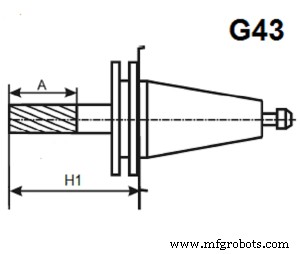

| G43 | Kompensation des Werkzeughöhenversatzes | H, Z |

| G49 | Werkzeughöhenversatzkompensation – aus | / |

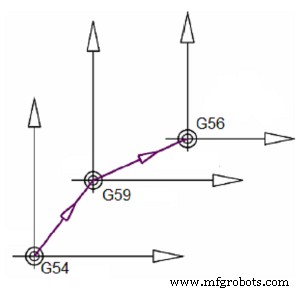

| G54 | Maschinenkoordinatensystem | / |

| G55 | Arbeitskoordinatensysteme | / |

| G56 | Arbeitskoordinatensysteme | / |

| G57 | Arbeitskoordinatensysteme | / |

| G58 | Arbeitskoordinatensysteme | / |

| G59 | Arbeitskoordinatensysteme | / |

BEISPIEL 2:

Satz im G-Code: G21 G17 G55

Erläuterung:Programmiereinheiten auf Millimeter setzen; Auswahl der XY-Arbeitsebene; Auswahl des G55-Koordinatensystems

Satz im G-Code: G43 H1 Z100

Erläuterung:Einstellen der Werkzeughöhen-Offsetkompensation auf H1 („H1“ ist eine Position, an der der Wert der Werkzeughöhe im Speicher der CNC-Maschine gespeichert ist) und Einnehmen einer neuen Position (Koordinate:Z=100 mm)

Satz im G-Code: G41 D1 X15

Erläuterung:Einstellen des linken Werkzeugradiusausgleichs auf D1 („D1“ ist eine Position, an der der Wert des Werkzeugradius im Speicher der CNC-Maschine gespeichert ist) und Einnehmen einer neuen Position (Koordinate:X=15 mm); Während das Werkzeug zur gewünschten Position fährt, bewegt es sich langsam nach links, sodass die Werkzeugradiuskompensation abgeschlossen ist, wenn das Werkzeug die gewünschte Position erreicht.

Satz im G-Code: G40 G49

Erläuterung:Werkzeugradiuskorrektur aufheben; Werkzeughöhenkorrektur abbrechen

| Hauptfunktion | Beschreibung | Hilfsfunktionen |

| G90 | Absolute Programmierung:Koordinaten relativ zum Werkkoordinatensystem | / |

| G91 | Inkrementelle Programmierung:Koordinaten relativ zum Koordinatensystem i in der aktuellen Position | / |

Liste der Basic M-Codes

| Hauptfunktion | Beschreibung | Hilfsfunktionen |

| M00 | Programmstopp | / |

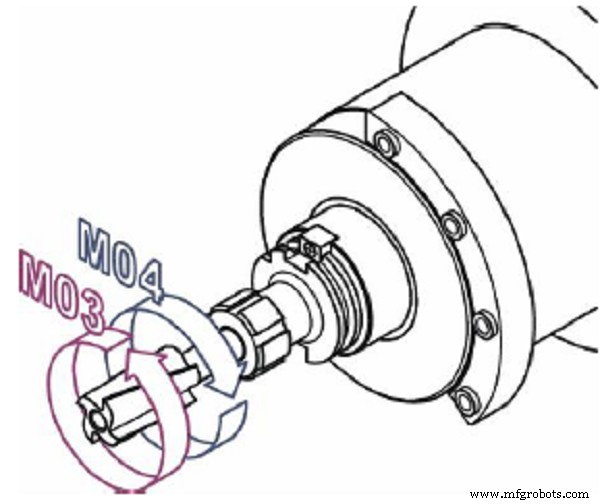

| M03 | Spindel ein (im Uhrzeigersinn) | S |

| M04 | Spindel ein (gegen den Uhrzeigersinn) | S |

| M05 | Spindel aus | / |

| M06 | Änderung des Automatisierungstools | T |

| M08 | Kühlmittel ein | / |

| M09 | Kühlmittel aus | / |

| M30 | Programmende | / |

| M98 | Unterprogrammaufruf | „Unterprogrammname“ |

| M99 | Rückkehr vom Unterprogramm | / |

So programmieren Sie eine CNC-Maschine

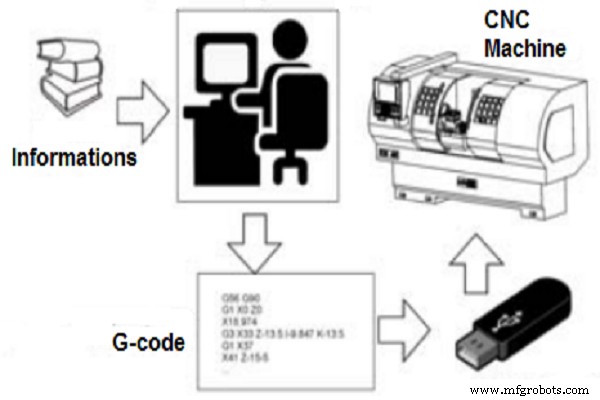

CNC-Programmierung sind alphanumerische Formatierungsdaten (G- und M-Codes) über Geometrie und Technologie von Teilen, die auf einer solchen Maschine verarbeitet werden müssen, aber auch eine andere Programmierung, die sie normalerweise von Maschinenherstellern durchführen.

Die Programmierung von CNC-Maschinen mit G-Code ist meist satzbasiert, was in den vorherigen Beispielen zu sehen ist, in denen die Erklärung von G-Funktionen als Interpretation der Sätze eines in G-Code geschriebenen Programms erfolgte. Es gibt mehrere Methoden der CNC-Programmierung, d. h. das Generieren von G- und M-Codes:

- Manuelle Programmierung,

- Programmierung in Betrieb und

- Programmierung mit CAD- (Computer-Aided Design)/CAM- (Computer-Aided Manufacturing) Systemen.

Manuelle Programmierung

Bei der manuellen CNC-Programmierung schreibt ein Programmierer auf der Grundlage seiner eigenen Kenntnisse und Erfahrungen sowie verfügbarer Informationen über Maschinen, Werkzeuge, Maschinenzubehör, Bearbeitungsmodi und die Anwendung von Programmieranweisungen manuell geometrische und technologische Informationen, die zur Vervollständigung des alphanumerischen Programms erforderlich sind. Die manuelle Programmierung kann in die folgenden grundlegenden Aktivitäten unterteilt werden:

- Definieren von Verarbeitungs-, Basierungs- und Werkzeugplänen

- Übersetzen von geometrischen Informationen mit Werkstattzeichnung für Routenplanungszwecke

- Werkzeuge und ihre Anordnung in Blöcken entsprechend der Verarbeitungsreihenfolge,

- Schreiben und Ausfüllen von Programmen im Formular Programmblatt (G-Code) und

- Übertragung von Informationen aus dem Programmblatt in den Speicher des Steuergeräts

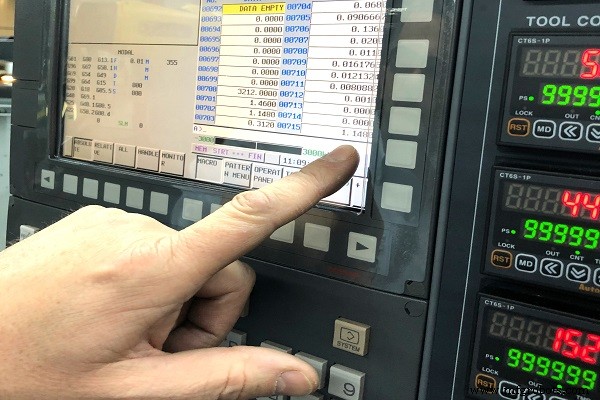

Programmieren in Betrieb

Um die Methode der CNC-Programmierung ständig zu verbessern, sowie den Wunsch, die Programmierung auf die Maschine selbst zu legen, um noch größere und einfachere Anwendungen der CNC zu ermöglichen, haben einige Hersteller Steuerungen angeboten, die die Programmierung direkt an der Maschine unterstützen selbst. Obwohl von Beginn der CNC-Anwendung an die Möglichkeit bestand, im sogenannten MDI-Modus (Manual Data Input) sofort an der Maschine zu programmieren, stellt das Programmieren im Betrieb eine völlig neue Art des Programmierens dar.

Bei dieser Methode hat die Control Unit, die sie unterstützt, zusätzliche Funktionen integriert, die die klassische Programmierung mit G-Code vermeiden. Die Programmierung läuft hier auf einen interaktiven Dialog zwischen dem Bediener und der Steuereinheit über Tastatur und grafische Benutzeroberfläche hinaus, die einfache Bearbeitungskonturen sowie getippte Zyklen für die Bearbeitung generieren kann. Die Steuereinheit führt basierend auf eingegebenen Abfragen die erforderlichen Werkzeugbahnberechnungen durch und generiert automatisch einen G-Code.

Programmierung mit CAD/CAM-Systemen

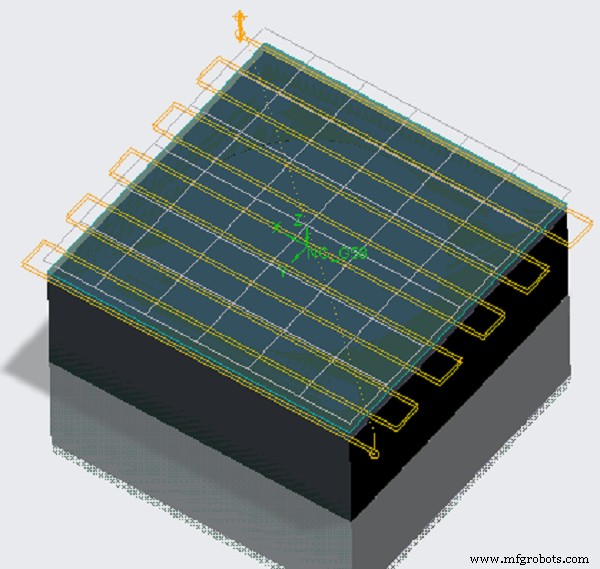

Die Geometrie der Teile, die beispielsweise in der Luft- und Raumfahrt, dem Militär und anderen Industrien verwendet werden, ist sehr komplex mit Oberflächen zweiter Ordnung, die eine mehrachsige Bearbeitung erfordern (3-Achsen-, 4-Achsen- und 5-Achsen-CNC-Bearbeitung). . Komplexe Programme zur Bearbeitung solcher Oberflächen benötigen mehrere tausend Blöcke (Sätze), deren Handschrift sehr schwer und zeitaufwändig ist. Daher war es notwendig, Computer für die technologische Vorbereitung zu verwenden, d. H. Programmierung von CNC-Maschinen für die Bearbeitung der oben genannten Teile auf der Grundlage von G-Code und M-Code.

Die CAD / CAM-Programmierung kann als Computer-CNC-Programmierung klassifiziert werden. Die Integration von CAD und CAM hat zu Verbesserungen in der NC-Programmierung geführt, insbesondere im Hinblick auf die Vereinfachung der Programmierung. Jetzt muss der Programmierer nicht mehr über die Definition der Geometrie nachdenken, das erledigt die CAD/CAM-Software. Was dem Programmierer bleibt, ist, dass er durch aktive Interaktion mit dem System im Programm weitere technische Informationen wie Spannzeuge, Basen, Spannen, Schneidwerkzeuge und Bearbeitungsmodi hinzufügt. Hervorzuheben ist die Integration von CAD/CAM und CAPP (Computer Aided Process Planning), die auch für diese Anforderungen eine Lösung entwickelt.

So sieht die Vorgehensweise zum Programmieren einer Maschine in einer CAD/CAM-Umgebung aus:

- Modellierung von CAD-Modellen,

- Verarbeitungsplanung unter Verwendung verfügbarer CAM-Strategien zur Verarbeitung und Berechnung von Werkzeugwegen und Erhalt einer CL-Datei (Cutter Location),

- Werkzeugbahnsimulation und Materialabtragssimulation zur Programmverifizierung und Erkennung möglicher Fehler und Kollisionen,

- Nachbearbeitung der CL-Datei und Abrufen des G-Codes mit dem Postprozessor für die ausgewählte Maschine

- Übertragen Sie den G-Code an das Steuergerät. Vorbereitung von Werkzeugen und Werkstücken. Legen Sie das Werkstück auf die Maschine,

- Überprüfen Sie Verarbeitungsbedingungen und -modi, überprüfen Sie Geschwindigkeiten und Beschleunigungen, die die Verarbeitungsqualität erheblich beeinträchtigen können, und

- Bearbeitung eines Werkstücks auf einer Maschine.

Schlussfolgerung

Obwohl es heute Programmiermethoden gibt, die keine Kenntnisse über G- und M-Funktionen erfordern (Programmierung im Betrieb und CAD / CAM-CNC-Programmierung), sollte ein Programmierer sie kennen, da eine spezielle Situation manchmal eine manuelle Programmierung erfordern würde. Das Positive ist, dass die Programmiersprache G- und M-Codes als universell bezeichnet werden kann, was bedeutet, dass die Kenntnis der G- und M-Codes alle CNC-Maschinen programmieren kann, mit minimalen Syntaxunterschieden, die sehr schnell beherrscht werden, wenn Sie die Grundlagen kennen von G- und M-Codes. Machen Sie sich Sorgen, einen professionellen CNC-Programmierer für Ihr Design zu finden? Keine Sorge, WayKen ist ein Hersteller mit über 20 Jahren Erfahrung in der CNC-Bearbeitungsbranche, mit fortschrittlicher Fertigungstechnologie und erfahrenen CNC-Ingenieuren, die bereit sind, Ihre Anforderungen an das Produktdesign zu erfüllen. Holen Sie sich noch heute ein sofortiges Angebot!

CNC-Maschine

- es von CNC-Maschinen

- Die Unterschiede zwischen G-Code und M-Code

- G- und M-Codes wie ein Profi verstehen [Vollständige Anleitung]

- CNC-G-Code-Einführung

- Vor- und Nachteile von CNC-Programmierzyklen oder CNC-Festzyklen

- CNC-Programmierprinzipien und -anwendungen

- CNC-Programmiertechniken:Ein Insider-Leitfaden für effektive Methoden und Anwendungen

- Hurco CNC-Handbücher Programmierung und Wartung kostenloser Download

- Beispielcode für G71-Schruppdrehzyklus – CNC-Drehmaschinenprogrammierung

- Grundlagen der CNC-Programmierung – Tutorials mit Beispielprogrammcode