Auswahl Ihrer Hartmetallsorte:Ein Leitfaden

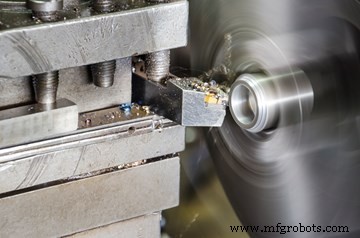

Bildnachweis:Getty Images

Bildnachweis:Getty Images

Während sich der metallurgische Begriff „Hartmetallsorten“ speziell auf mit Kobalt gesintertes Wolframcarbid (WC) bezieht, hat derselbe Begriff in der maschinellen Bearbeitung eine breitere Bedeutung:gesintertes Wolframcarbid in Kombination mit Beschichtungen und anderen Behandlungen. Beispielsweise gelten zwei Wendeschneidplatten aus demselben Hartmetallmaterial, aber mit unterschiedlicher Beschichtung oder Nachbehandlung als unterschiedliche Sorten. Hartmetall- und Beschichtungskombinationen sind jedoch nicht standardisiert klassifiziert, sodass verschiedene Anbieter von Schneidwerkzeugen unterschiedliche Namen und Klassifizierungsmethoden für ihre Gütetabellen verwenden. Dies kann den Sortenvergleich für den Endverbraucher erschweren, ein besonders schwieriges Problem, wenn man bedenkt, dass die Eignung der Hartmetallsorte für eine bestimmte Anwendung die möglichen Schnittbedingungen und die Standzeit dramatisch beeinflusst.

Um sich in diesem Labyrinth zurechtzufinden, müssen Benutzer zunächst verstehen, was eine Hartmetallsorte ausmacht und wie jedes Element verschiedene Aspekte der Bearbeitung beeinflusst.

Was ist das Substrat?

Das Substrat ist das blanke Material des Schneideinsatzes oder Vollwerkzeugs unter den Beschichtungen und Nachbehandlungen. Es besteht typischerweise zu 80 bis 95 Prozent aus WC. Um dem Substrat die gewünschten Eigenschaften zu verleihen, fügen Materialhersteller verschiedene Legierungselemente hinzu. Das Hauptlegierungselement ist Kobalt (Co) – höhere Kobaltgehalte führen zu größerer Zähigkeit, während niedrigere Kobaltgehalte zu größerer Härte führen. Sehr harte Substrate können eine Härte von 1800 HV erreichen und bieten eine hervorragende Verschleißfestigkeit, sind aber sehr spröde und eignen sich nur für sehr stabile Bedingungen. Sehr zähe Substrate haben eine Härte von etwa 1300 HV. Diese Substrate können nur mit niedrigeren Schnittgeschwindigkeiten bearbeitet werden und verschleißen schneller, haben jedoch eine bessere Beständigkeit gegen unterbrochene Schnitte und ungünstige Bedingungen.

Das richtige Gleichgewicht zwischen Härte und Zähigkeit ist der wichtigste Faktor bei der Auswahl einer Sorte für eine bestimmte Anwendung. Die Auswahl einer zu harten Sorte kann zu Mikrobrüchen entlang der Schneidkante oder sogar zu einem katastrophalen Versagen führen. Gleichzeitig nutzt sich eine zu zähe Sorte schnell ab oder erfordert eine Verringerung der Schnittgeschwindigkeit, wodurch die Produktivität sinkt. Tabelle 1 enthält einige grundlegende Richtlinien zur Auswahl der richtigen Härte:

| Material | Wenden | Fräsen | ||

|---|---|---|---|---|

| Fortlaufend | Licht unterbrochen | Schwere Unterbrechung | ||

| Stahl | Schwer | Mittel | Hart | Hart |

| Edelstahl | Schwer | Mittel | Hart | Hart |

| Aluminium | Schwer | Mittel-Hart | Mittel | Mittel |

| Inconel | Sehr schwer | Schwer | Mittel | Hart |

| Titan | Sehr schwer | Schwer | Mittel | Mittel |

Was sind Karbidbeschichtungen?

Die meisten modernen Hartmetalleinsätze und Vollhartmetallwerkzeuge sind mit einem dünnen Film (zwischen 3 und 20 Mikron oder 0,0001 bis 0,0007 Zoll) beschichtet. Die Beschichtung besteht typischerweise aus Titannitrid-, Aluminiumoxid- und Titankohlenstoffnitridschichten. Diese Beschichtung erhöht die Härte und bildet eine Hitzebarriere zwischen dem Schnitt und dem Substrat.

Beschichtungen für Schneidwerkzeuge werden durch eine von zwei Haupttechnologien hinzugefügt:

- CVD (chemische Dampfabscheidung) —CVD-Beschichtungsschichten können bis zu 25 Mikrometer dick sein. Diese Dicke gewährleistet eine effektive Hitzebarriere und ermöglicht höhere Schnittgeschwindigkeiten im Vergleich zu PVD-Beschichtungen. Andererseits macht die gleiche Dicke die Beschichtung sehr scharfer Schnittkanten unmöglich, und die Beschichtung ist anfälliger für Risse und Brüche.

- PVD (Physical Vapour Deposition) — PVD-Beschichtungen haben eine Dicke von 1 bis 8 Mikrometer. PVD-beschichtete Wendeschneidplatten müssen im Vergleich zu CVD mit niedrigeren Schnittgeschwindigkeiten arbeiten; Sie sind jedoch zäher, können an scharfen Schneidkanten angebracht werden und haben glattere Oberflächen, die weniger Reibung erzeugen.

Tabelle 2 bietet eine grundlegende Anleitung zur Auswahl der am besten geeigneten Beschichtung für verschiedene Anwendungen.

| Material | Wenden | Abstechen und Einstechen | Fräsen | |

|---|---|---|---|---|

| Hohe Schnittgeschwindigkeit | Niedrige Schnittgeschwindigkeit | |||

| Stahl | CVD | PVD | PVD | PVD / Dünnes CVD |

| Edelstahl | Dünne CVD | PVD | PVD | PVD / Dünnes CVD |

| Aluminium | Unbeschichtet | Unbeschichtet | Unbeschichtet | Unbeschichtet |

| Inconel | Dünnes PVD | Dünnes PVD | Dünnes PVD | PVD |

| Titan | Dünnes PVD / unbeschichtet | Dünnes PVD / unbeschichtet | Dünnes PVD / unbeschichtet | PVD / unbeschichtet |

Was sind Nachbehandlungen?

Obwohl es erst vor etwa einem Jahrzehnt an Bedeutung gewonnen hat, ist das Hinzufügen einer Nachbehandlung nach der Beschichtung zu einem Industriestandard geworden. Bei diesen Behandlungen handelt es sich in der Regel um Sandstrahlen oder andere Poliertechniken, die die obere Beschichtungsschicht glätten, Reibung und dadurch erzeugte Wärme reduzieren. Preisunterschiede sind in der Regel gering, und in den meisten Fällen wird empfohlen, Sorten mit Nachbehandlung zu bevorzugen.

Gradauswahltabellen

Um die richtige Hartmetallsorte für eine bestimmte Anwendung auszuwählen, schlagen Sie im Katalog oder auf der Website des Lieferanten nach. Obwohl es keinen formalen internationalen Standard gibt, verwenden die meisten Lieferanten Diagramme, die die empfohlenen Arbeitsbereiche der Sorten basierend auf ihrem "Anwendungsbereich" beschreiben, der in einer dreistelligen Buchstaben-Zahlen-Kombination ausgedrückt wird, wie z. B. P05-P20.

Der erste Buchstabe steht für die Materialgruppe nach ISO-Norm. Jeder Materialgruppe ist ein Buchstabe und eine entsprechende Farbe zugeordnet.

| Buchstabe | Material | Farbe |

| P | Stahl | Blau |

| M | Edelstahl | Gelb |

| K | Gusseisen | Rot |

| N | Nichteisen | Grün |

| S | Superlegierungen | Orange |

| H | Gehärteter Stahl | Grau |

Die folgenden zwei Zahlen stellen den relativen Härtegrad der Sorte auf einer Skala von 05 bis 45 in 5er-Schritten dar. Eine 05-Anwendung erfordert eine sehr harte Sorte, die für günstige und stabile Bedingungen geeignet ist. Eine 45-Anwendung erfordert eine sehr zähe Sorte, die für ungünstige und instabile Bedingungen geeignet ist.

Auch hier gibt es keinen Standard für diese Werte, daher sollten sie als relative Werte innerhalb der spezifischen Notentabelle, in der sie erscheinen, interpretiert werden. Zum Beispiel könnte eine Sorte, die in zwei Katalogen verschiedener Lieferanten als P10-P20 gekennzeichnet ist, eine unterschiedliche Härte haben.

Sortenauswahltabellen werden normalerweise für vier verschiedene Hauptanwendungen separat angezeigt:

- Drehen

- Fräsen

- Einstechen/Abstechen

- Bohren

Eine Sorte, die in der Sortentabelle für das Drehen mit P10-P20 gekennzeichnet ist, kann eine andere Härte haben als eine Sorte, die in der Sortentabelle für das Fräsen mit P10-P20 gekennzeichnet ist, sogar im selben Katalog. Dieser Unterschied ist darauf zurückzuführen, dass die günstigen Bedingungen je nach Anwendung unterschiedlich sind. Drehanwendungen werden am besten mit sehr harten Sorten bewältigt, aber beim Fräsen erfordern günstige Bedingungen aufgrund ihrer unterbrochenen Natur eine gewisse Zähigkeit.

Tabelle 3 zeigt eine hypothetische Tabelle von Sorten und ihrer Verwendung bei verschiedenen Schwierigkeiten bei Drehanwendungen, wie sie in einem Katalog eines Anbieters von Schneidwerkzeugen erscheinen könnten. In diesem Beispiel würde Grad A für eine Vielzahl von Drehbedingungen empfohlen, jedoch nicht für stark unterbrochene Schnitte, während Grad D für stark unterbrochenes Drehen und andere äußerst ungünstige Bedingungen empfohlen würde. Tools wie der Grades Finder von MachiningDoctor.com können anhand dieses Bezeichnungssystems nach Sorten suchen.

Hartmetallsortenbezeichnungen

So wie es keinen offiziellen Standard für Anwendungsbereiche von Sorten gibt, gibt es auch keinen formalen Standard für Sortenbezeichnungen. Allerdings befolgen die meisten großen Anbieter von Hartmetalleinsätzen bei ihren Sortenbezeichnungen gemeinsame Richtlinien. Die „klassische“ Bezeichnung folgt einem sechsstelligen Format BBSSNN, wobei:

- BB – Markencode: Jedem großen Lieferanten sind eigene Buchstaben zugeordnet.

- SS —Seriennummer der Sorte: Notenseriennummern werden normalerweise durch zwei zufällige Ziffern dargestellt. Eine Serie ist normalerweise eine Gruppe von Sorten, die für ein bestimmtes Rohmaterial entwickelt wurden und einen gemeinsamen Beschichtungstyp haben. Einige Beispiele für Notenreihen könnten sein:

- BB85 – CVD-Sorten zum Drehen von Stahl.

- BB64 – PVD-Sorten für Legierungen auf Nickelbasis.

- BB23 – CVD-Sorten zum Fräsen von Gusseisen.

- NN — Härtegrad: Die letzten beiden Ziffern spiegeln in den meisten Fällen den Härtegrad der verschiedenen Sorten einer Serie wider. Die Zahl reicht normalerweise von 05 bis 45 nach demselben System, das oben für die Notentabellen erläutert wurde. Zum Beispiel:

- BB8505 – Eine sehr harte Sorte zum Drehen von Stahl unter stabilen Bedingungen.

- BB8540 – Eine sehr zähe Sorte zum Drehen von Stahl in stark unterbrochenen Schnitten.

Die obige Erklärung ist in vielen Fällen richtig. Da dies jedoch kein ISO/ANSI-Standard ist, nehmen einige Lieferanten ihre eigenen Anpassungen am System vor, und es ist ratsam, nach diesen Änderungen Ausschau zu halten.

Wendegrade

Sorten spielen bei Drehanwendungen eine entscheidende Rolle, mehr als bei jeder anderen Anwendung. Aus diesem Grund bietet der Drehbereich die größte Auswahl an Sorten, wenn Sie den Katalog eines beliebigen Lieferanten prüfen.

Warum sind Noten beim Drehen so wichtig?

Dieses umfangreiche Sortiment an Sorten zum Drehen ergibt sich aus dem umfangreichen Angebot an Drehanwendungen. Alles von der kontinuierlichen Bearbeitung, bei der die Schneide ständig mit dem Werkstück in Eingriff ist und keinen Stoß erleidet, aber viel Wärme erzeugt, bis hin zu unterbrochenen Schnitten, die starke Stöße haben, fällt in diese Kategorie.

Die große Auswahl an Sorten zum Drehen bezieht sich auch auf die große Auswahl an Durchmessern in der Fertigung, von 1/8 Zoll (3 mm) für Langdrehmaschinen bis zu 100 Zoll für schwere Industriezwecke. Da die Schnittgeschwindigkeit auch vom Durchmesser abhängt, werden verschiedene Sorten benötigt, die entweder für niedrige oder hohe Schnittgeschwindigkeiten optimiert sind.

Große Lieferanten bieten in der Regel für jede Materialgruppe separate Sortenserien an. In jeder Serie reichen die Sorten von zäh für unterbrochene Schnitte bis hart für die kontinuierliche Bearbeitung.

Fräsgrade

Beim Fräsen ist das Sortenangebot kleiner. Aufgrund der grundsätzlich unterbrochenen Natur der Anwendung benötigen Fräswerkzeuge zähe Sorten mit hoher Schlagzähigkeit. Aus dem gleichen Grund muss die Beschichtung dünn sein – sonst hält sie den Stößen nicht stand.

Die meisten Lieferanten verwenden ein zähes Substrat und eine Vielzahl von Beschichtungen zum Fräsen verschiedener Materialgruppen.

Sorten zum Abstechen und Einstechen

Beim Abstechen oder Einstechen ist die Sortenauswahl aufgrund von Schnittgeschwindigkeitsfaktoren begrenzt. Das heißt, der Durchmesser wird kleiner, wenn sich der Schnitt der Mitte nähert. Die Schnittgeschwindigkeit nimmt somit allmählich ab. Beim Abstechen zur Mitte erreicht die Geschwindigkeit am Ende des Schnitts schließlich Null, und die Operation wird zum Scheren statt zum Schneiden.

Daher muss eine Sorte zum Abstechen mit einem breiten Bereich von Schnittgeschwindigkeiten kompatibel sein, und das Substrat sollte robust genug sein, um das Scheren am Ende der Operation zu bewältigen.

Flaches Einstechen ist eine Ausnahme von anderen Typen. Da es Ähnlichkeiten mit dem Drehen aufweist, bieten Lieferanten mit einer großen Auswahl an Stechplatten in der Regel eine größere Auswahl an Sorten für bestimmte Werkstoffgruppen und Bedingungen an.

Bohrgrade

Beim Bohren hat das Zentrum des Bohrers immer eine Schnittgeschwindigkeit von Null, während die Peripherie eine vom Bohrerdurchmesser und der Spindeldrehzahl abhängige Schnittgeschwindigkeit hat. Sorten, die für hohe Schnittgeschwindigkeiten optimiert sind, versagen und sollten daher nicht verwendet werden. Die meisten Lieferanten bieten nur eine Handvoll Qualitäten an.

Industrielle Ausrüstung

- Ihr Leitfaden zur ordnungsgemäßen Installation von Industrievibratoren

- Ihr Leitfaden zur Sicherheit von Laufkranen

- Ihr Leitfaden zum industriellen Scheibenbremssattel

- Ihr Leitfaden für Kranbetrieb und -wartung

- Ihr ultimativer Einkaufsführer für Motorkupplungen

- Ihr ultimativer Leitfaden zum Verständnis von Endschaltern

- Ihr Leitfaden zu dynamischen Widerständen

- Ihr Leitfaden zu Teilen für Industriebremsen

- Ihr Leitfaden zum Ladekran

- Ihr ultimativer Leitfaden für Krantypen