Ein neuer Ansatz für das CNC-Drehen

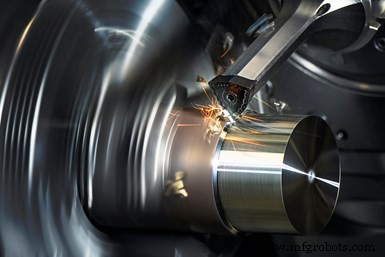

High Dynamic Turning kombiniert mit dem Werkzeugsystem FreeTurn von Ceratizit nutzt die B-Achse/Frässpindel eines Dreh-Fräszentrums für den Drehprozess.

Bildnachweis:Ceratizit

Ceratizit USA, Teil der in Luxemburg ansässigen Ceratizit-Gruppe, hat einen alternativen Ansatz zum Drehen entwickelt, der als High Dynamic Turning (HDT) bezeichnet wird und in Kombination mit dem dynamischen FreeTurn-Werkzeugsystem des Unternehmens die B-Achsen-Frässpindel eines Dreh-Fräszentrums verwendet um den Drehvorgang durchzuführen. Im Gegensatz zum konventionellen Drehen mit einer Schneidplatte mit festem Anstellwinkel an das Werkstück ermöglicht diese Lösung 360 Freiheitsgrade für die Anstellung des Werkzeugs, und der Angriffspunkt in der Maschine kann während der Bearbeitung variiert werden.

Ceratizit zeigte die Drehtechnologie erstmals auf einer Open House 2019 in Reutte, Österreich, auf einer Emco Hyperturn 665 MCplus Dreh-Fräsmaschine. Laut Dr. Uwe Schleinkofer, Leiter F&E Zerspanungswerkzeuge bei Ceratizit Österreich, ermöglicht HDT alle klassischen Drehoperationen wie Schruppen, Schlichten, Konturdrehen und Plandrehen mit nur einem Werkzeug.

Wie HDT funktioniert

Anstelle der klassischen, statischen Position des Schneidwerkzeugeinsatzes im Werkzeughalter einer Drehmaschine verwendet HDT die B-Achsen-Frässpindel eines Drehfräsers, um den Anstellwinkel des Werkzeugs an das Werkstück in Verbindung mit dem schlanken Design der FreeTurn-Werkzeuge von Ceratizit zu minimieren die Kollisionsgefahr. Durch die Rotation des Werkzeugs um die eigene Längsachse kann die Wendeplattenschneide im Einsatz jederzeit während des Bearbeitungsprozesses gewechselt werden.

Zudem ist der Anstellwinkel während des Schneidvorgangs jederzeit frei variabel. Dieses Konzept ermöglicht laut Schleinkofer beispielsweise die Bearbeitung von Hinterschnitten durch Änderung des Anstellwinkels in einer Aufspannung. Dies ermöglicht nicht nur die flexible Bearbeitung unterschiedlicher Werkstückkonturen, sondern auch eine optimale Spanbildung, höhere Vorschübe und eine erhöhte Standzeit, erklärt Schleinkofer.

Das Werkzeug und der Werkzeughalter

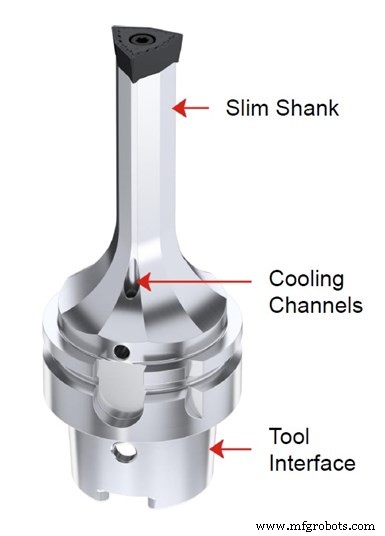

Wie der Name schon sagt, werden beim High Dynamic Turning statische Drehwerkzeuge durch dynamische wie FreeTurn ersetzt. Das bestimmende Merkmal der FreeTurn-Werkzeuge ist ihre einfache Struktur. Der Meißelhalter mit seinem schlanken Schaft und dem Achskonzept, das die Einbringung der Schnittkräfte in die Spindel optimiert, soll eine stabile Einheit bilden. Die schlanke Bauform ermöglicht die Bearbeitung schmaler Werkstückkonturen bis ins Spannfutter und Kühlkanäle sorgen für eine direkte Kühlmittelzufuhr im Bearbeitungsbereich.

An der Spitze des Werkzeugschafts befindet sich eine mehrseitige Wendeschneidplatte, die aus mehreren Schneidengeometrien mit unterschiedlichen Eigenschaften bestehen kann. Dies ermöglicht unterschiedliche Anstellwinkel, Eckenradien oder Spanleitstufen sowie Schrupp- und Schlichtoperationen in einem Werkzeug. Auch unterschiedliche Beschichtungen und Schneidstoffe sind erhältlich. Das Werkzeug kann somit an spezifische Bearbeitungsanforderungen angepasst werden, was den Vorteil bietet, mehrere unterschiedliche Werkzeuge zu ersetzen. Dies wiederum führt zu erheblichen Einsparungen nicht nur hinsichtlich der Anzahl der für die Fertigstellung eines Teils erforderlichen Werkzeuge, sondern auch hinsichtlich der erforderlichen Anzahl von Magazinpositionen und Werkzeugwechseln im automatischen Werkzeugwechsler (ATC).

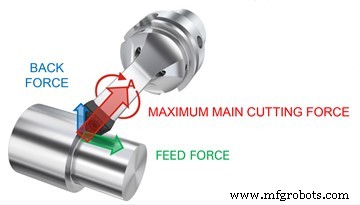

Beim Schneiden werden Vibrationen vermieden, da die Hauptschnittkraft axial auf das Werkzeug in Richtung Spindel gerichtet wird.

Um dies zu beweisen, demonstrierte Ceratizit das HDT-Verfahren live während der Open House-Veranstaltung des Unternehmens in Reutte. Auf einer Emco Hyperturn 665 MCplus wurden zwei unterschiedliche Teile bearbeitet:Eine Fahrradnabe aus AlCuMgPb-Aluminium und eine Kupplungswelle aus 42CrMo4-Stahl.

Für die Rotornabe aus Aluminium wurde ein Werkzeug zum Schruppen (1.500 U/min, 2 mm axiale Schnitttiefe) und Schlichten (2.000 U/min, axiale Schnitttiefe kleiner 1 mm) verwendet. Da der Anstellwinkel während der Bearbeitung angepasst werden konnte, wurden alle Konturen in einer Aufspannung bearbeitet (auch Hinterschneidungen, die mit einem standardmäßigen 90-Grad-Anstellwinkel nicht realisierbar sind) und Luftschnitte wurden eliminiert, da das Werkzeug in beide Richtungen schneidet, oben nach unten und umgekehrt. Laut Schleinkofer können im Vergleich zum konventionellen Drehen vier Werkzeuge eingespart und die Zykluszeit für dieses Teil von 2:10 auf 1:35 Minuten reduziert werden.

Die Stahlkupplungswelle wurde mit denselben Werkzeugen bearbeitet. Das Schruppen erfolgte mit einer Schnittgeschwindigkeit von 200 m/min und einer axialen Schnitttiefe von 3 bis 5 mm. Das Schlichten erfolgte mit der gleichen Schnittgeschwindigkeit, jedoch mit einer geringeren Schnitttiefe von 1 bis 2 mm. Diese Parameter können in der Regel zu hohen Schnittkräften führen, die beim konventionellen Drehen zu Vibrationen führen können. Ceratizit sagt jedoch, dass Vibrationen minimiert und die Werkzeughaltekraft nicht überschritten wird, da die maximale Hauptschnittkraft bei HDT axial auf das Werkzeug gerichtet ist (in Richtung der Spindel – siehe Bild unten), was einen stabilen Prozess gewährleistet. P>

Hier wird eine Kupplungswelle aus Stahl (42CrMo4) mit High Dynamic Turning bearbeitet. Da der Anstellwinkel des Werkzeugs während der Bearbeitung angepasst werden kann, können alle Konturen in einer Aufspannung geschlichtet werden, einschließlich Hinterschneidungen.

Industrielle Ausrüstung

- Definieren von Parametern für CNC-Drehmaschinen

- CNC-Drehen einfacher machen

- CNC-Drehzentrum

- Automatisiertes Doppelspindel-CNC-Drehzentrum

- CNC-Schnellwechselwerkzeug

- Kontinuierliches Drehen auf Turn-Mühlen

- CNC-Drehzentren

- CNC-Drehmaschine verbessert die Produktivität

- Das CNC-Drehzentrum im Vergleich zur CNC-Drehmaschine

- Sandvik stellt neues Drehkonzept vor