Schnellwechsel-Werkzeugsystem erhöht die Spindelbetriebszeit

Arno-Anwendungsspezialist Rob Hampton überprüft das Arno Fast Change-System und beschreibt in diesem Video, wie es funktioniert.

Bei der Wartung der Werkzeuge auf einer herkömmlichen Platte auf einer Langdrehmaschine kann es 10 Minuten oder länger dauern, einen Einsatz zu indexieren. Beim Indexieren der Werkzeuge können sich Kühlmittelzapfen von einem Bediener lösen und die Werkzeuglebensdauer und -zeit einer Maschinenwerkstatt kosten. Sobald die Einsätze indexiert sind, kann es mehrere Starts und Stopps der Spindel dauern, bis der Bediener sehen kann, ob der Kühlmittelstrom dorthin geleitet wird, wo er sein muss.

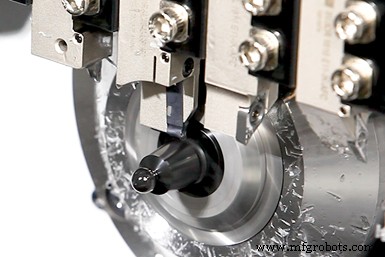

Das Schnellwechsel-Werkzeugsystem (AFC) von Arno besteht aus einer Mehrfachplatte, die Drehwerkzeuge mit geteiltem Schaft, Kühlmitteldurchgang, Abstechwerkzeuge und Einstechwerkzeuge hält. Bildnachweis:Arno USA

Um diesen Werkzeugwechselprozess zu optimieren, hat Arno-Werkzeuge USA LLC ein Schnellwechsel-Werkzeugsystem mit Kühlmittelzufuhr entwickelt, das die Hochdruck-Kühlmittelleitungen im kompakten Arbeitsbereich eines Schweizer Typs eliminiert. Das Unternehmen sagt, dass es auch die Ausfallzeit für den Werkzeugwechsel sowie die Rüstzeit von Stunden auf Minuten erheblich verkürzt und gleichzeitig eine genaue Wiederholbarkeit bietet. Diese Vorteile erhöhen nicht nur die Fertigteilleistung, sondern sparen nach Angaben des Unternehmens auch Tausende von Dollar pro Spindel und Jahr ein.

Einfache, schnelle Funktionalität

Das Schnellwechsel-Werkzeugsystem (AFC) von Arno besteht aus einer Mehrfachplatte, die Drehwerkzeuge mit geteiltem Schaft, Kühlmitteldurchgang, Abstechwerkzeuge und Einstechwerkzeuge hält. Als Verteiler ausgebildet, wird das Kühlmittel durch die Sammelplatte zu den Werkzeugen umgeleitet. Der Schlitz im UN-Stil im Festanschlag nimmt das Kühlmittel auf und leitet es durch die Pipette zum vorderen Ende, wo das Kühlmittel direkt zur Schneide gelangt. Das AFC-System kann Kühlmittel an einen Anschluss liefern, der alle Werkzeugpositionen unterstützt, oder es kann zwei Anschlüsse versorgen und die Werkzeugpositionen mit dem Nadelventil teilen.

Das Werkzeugsystem muss nur einmal verrohrt werden, danach soll eine Hochdruck-Kühlmittelleitung nach Angaben des Unternehmens nicht mehr berührt werden müssen. Bei richtiger Einrichtung werden die Hochdruckleitungen hinter den Maschinenschutz verlegt, wodurch eine saubere Bearbeitungsumgebung entsteht. Dies ermöglicht Bedienern eine sicherere routinemäßige Wartung. Außerdem sammeln die Flachprofilspanner der AFC im Vergleich zu einem typischen Spannsystem nicht so viele Späne.

Beim Ersetzen eines Werkzeugs mit geteiltem Schaft kann die Der Bediener löst einfach zwei Klemmen, um den Schneidkopf zu entfernen, und ersetzt ihn dann durch einen neuen.

Beim Austausch eines Werkzeugs mit geteiltem Schaft löst der Bediener einfach zwei Klemmen, um den Schneidkopf zu entfernen, und ersetzt ihn dann durch einen neuen, so das Unternehmen.

Eine Zeit- und Geldersparnis

Mit dem AFC-System berichtet Arno, dass es 17 Sekunden dauert, um ein Werkzeug zu wechseln, eine enorme Verbesserung gegenüber den typischen 7 bis 10 Minuten, die bei Verwendung einer herkömmlichen Mehrfachplatte erforderlich sind. Die herkömmliche Methode kann beispielsweise fünf Minuten dauern, um ein Werkzeug zu wechseln, eine Minute, um das Werkzeug abzuheben, und eine weitere Minute, um den Zapfen einzustellen.

„Wenn Sie das dann auf einen Dreischichtbetrieb hochskalieren, wechseln Sie die Werkzeuge in allen fünf Stationen zweimal pro Schicht“, erklärt Keith Stroup, Business Development Manager bei Arno. „10 Werkzeugwechsel pro Schicht an allen fünf Stationen zweimal pro Schicht entsprechen also dem 30-fachen Leerlauf der Spindel bei jeweils sieben Minuten.“ Er rechnet mit dreieinhalb Stunden oder fast einer halben Schicht Leerlaufzeit, nur um die Werkzeuge in diesem traditionellen Verteiler und der Zapfenplatte zu warten. „Dreieinhalb Stunden pro 24-Stunden-Zyklus entsprechen 70.000 US-Dollar pro Jahr Spindelausfallzeit für die Wartung der Werkzeuge in dieser Mehrfachplatte“, fügt er hinzu.

Im Vergleich dazu ist, wenn ein Bediener mit dem AFC-System arbeitet, keine Nachbearbeitung erforderlich, da das Werkzeug innerhalb von plus oder minus einem Tausendstel der vorherigen Werkzeugpositionen wiederholt wird. Außerdem muss keine Zeit für das Nachjustieren von Kühlmittelleitungen einkalkuliert werden, da es sich bei dem neuen System um ein echtes Kühlmitteldurchgangssystem handelt. Auch das Abräumen der Späne muss nicht berücksichtigt werden, da

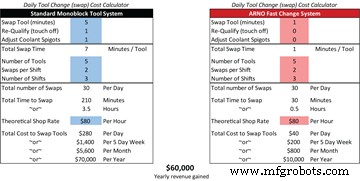

Diese Diagramme zeigen Schätzungen der Kosteneinsparungen mit Arno Schnellwechsel-Werkzeugsystem im Vergleich zum Standard-Monoblock-Werkzeugsystem. Laut Arno können Benutzer durch die Verwendung seines Fast Change-Systems 60.000 $ pro Jahr gewinnen.

Diese Oberflächen wurden laut Stroup mit dem glatten AFC-Design größtenteils eliminiert. Daher ist die Werkzeugwechselzeit von 17 Sekunden die einzige Zeit, die berücksichtigt werden muss. Aber für ein reales Beispiel erhöht er die Zeit auf eine Minute, um einen abgelenkten Bediener zu berücksichtigen, der möglicherweise zusätzliche Sekunden benötigt.

Obwohl es immer noch 30 Leerlaufzeiten pro Tag gibt, gibt es jetzt nur noch 30 Minuten Ausfallzeit pro Tag statt 210 Minuten bei der herkömmlichen Verzweigungsplatte. „Das kostet nur 10.000 US-Dollar pro Jahr, was bedeutet, dass Sie durch die Einführung des AFC-Systems gerade 60.000 US-Dollar pro Jahr mit dieser einen Spindel verdient haben“, sagt Stroup.

Arno-Werkzeuge USA LLC | arnousa.com

Industrielle Ausrüstung

- Innovative Tools:Veränderungsbereitschaft, Upgrade ist der Schlüssel zum Erfolg

- Schrägbett-Drehzentren

- Siebenachsige Langdrehmaschine

- Drehmaschine bietet Spindeldrehzahlen von 25.000 U/min

- Inline-Doppelspindel-Drehmaschine

- Inline-Drehmaschine mit zwei Spindeln(2)

- Hochgeschwindigkeits-VTCs

- Drehzentrum mit spannzangenbereiter Spindel

- Automatisches Drehen mit kurzen Jobzeiten

- Die 5 Werkzeuge, die Lean Manufacturing zum Erfolg führen