Robotermontage:Eine Lektion in extremer Präzision

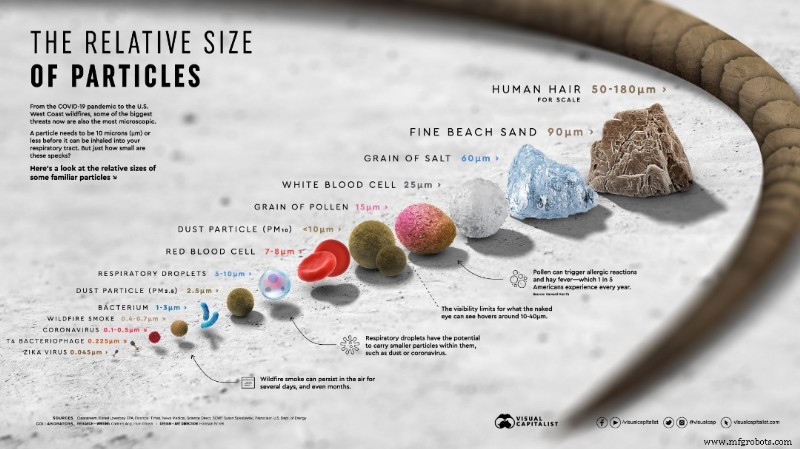

Der SEYMOUR TRI-21 ist eine halbautonome Robotermaschine, die von SEYMOUR Advanced Technologies (SAT) gebaut wurde. Es montiert Mikronadeln, die in der Augenchirurgie verwendet werden, 400 % schneller als zuvor. Der SEYMOUR TRI-21 wurde für enge Räume in einem Reinraum entwickelt und verfügt über drei sechsachsige Meca500-Roboterarme. Er kann 25 mm lange Stäbe mit nur 60 Mikrometer Spielraum in einen Hohlzylinder einführen. Das ist etwa so dick wie ein Salzkorn oder ein menschliches Haar!

Das Pharmaunternehmen erwartet, bis Ende 2022 sechs zusätzliche SAT-Maschinen hinzuzufügen, um den Durchsatz um 2000 % zu steigern.

Hintergrund

Ein Augenpharmazeutikum hat eine Mikronadel zur Verwendung in der Augenchirurgie entwickelt. In der medizinischen Industrie ist es entscheidend, dass die Montage sowohl nahtlos als auch steril ist, und dieses Unternehmen hat die Notwendigkeit einer effizienteren Methode zur Montage dieser Mikronadeln erkannt.

Ziel war es, die Keimbelastung deutlich zu reduzieren und gleichzeitig die Produktivität um etwa 70 % zu steigern. Angesichts dieses ehrgeizigen Ziels war es von größter Bedeutung, einen Automatisierungsingenieur zu engagieren, der bei Null anfangen und eine völlig neue Roboterlösung entwickeln konnte, um ihre sehr spezifischen Anforderungen zu erfüllen. Nach der Suche nach einem Experten mit diesem Fachwissen holte sich das Unternehmen die Hilfe von SEYMOUR Advanced Technologies (SAT), einem autonomen Anbieter von Industrietechnologie, um eine einzigartige halbautonome Robotermaschine zu entwickeln, die eine extrem automatisieren könnte präziser Montageprozess eines chirurgischen Werkzeugs.

Herausforderung

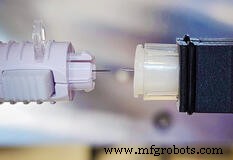

Um einen automatisierten, sterilen und präzisen Montageprozess zu schaffen, um einen 25 mm langen Stab zu nehmen und präzise in einen Hohlzylinder mit einem Spiel von nur 60 Mikrometern (0,0015 Zoll) einzusetzen.

Klicken Sie hier, um die Bildquelle anzuzeigen

In der derzeitigen Fertigungsumgebung wird dieser Prozess manuell unter Verwendung eines leistungsstarken Vergrößerungsglases und menschlicher Hände durchgeführt. Das ist extrem mühsam und zeitaufwändig – im Schnitt lassen sich so nur 63 Mikronadeln pro Stunde exakt herstellen. Es gibt auch eine beträchtliche Menge an Abfall aufgrund von Nadelbruch während des Einführvorgangs. Darüber hinaus besteht eine erhöhte Wahrscheinlichkeit einer Kontamination durch „Keimbelastung“ (d. h. die Anzahl kontaminierter Organismen, die in einer bestimmten Materialmenge vor der Sterilisation gefunden werden).

Diese Initiative wird viele Probleme für die Pharmaindustrie lösen, nämlich:

- Beschleunigung des Montageprozesses;

- Beseitigen Sie unnötigen Abfall oder unnötige Kosten;

- Sterilisieren Sie den Arbeitsbereich.

Lösungen

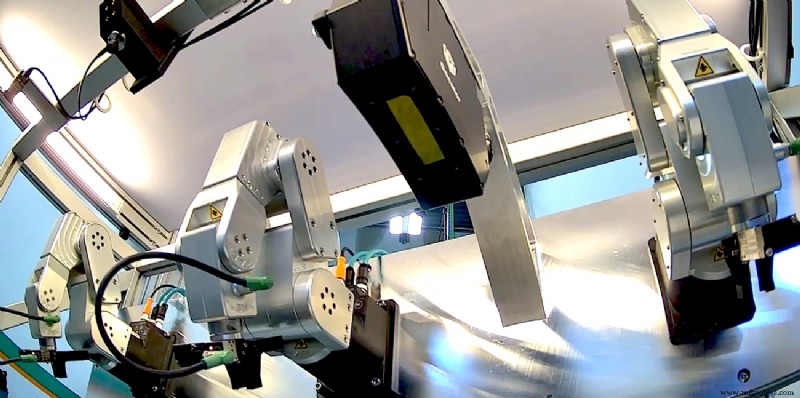

Als Antwort auf diese Herausforderungen hat SAT SEYMOUR TRI-21, entwickelt eine halbautonome Maschine, die Präzision, Sterilisation und Abfallbeseitigung bietet. Es enthält drei 6-achsige Meca500-Roboter, die eine Spritze von Punkt A nach Punkt B bringen und den 25-mm-Draht fehlerfrei in die Nadel einführen.

Was die SEYMOUR TRI-21-Lösung noch zuverlässiger macht, ist, dass die Mikronadel des Unternehmens jetzt in einer vollautomatischen Umgebung hergestellt wird, im Gegensatz zu den manuellen und halbautomatischen Prozessen, die von anderen Herstellern verwendet werden.

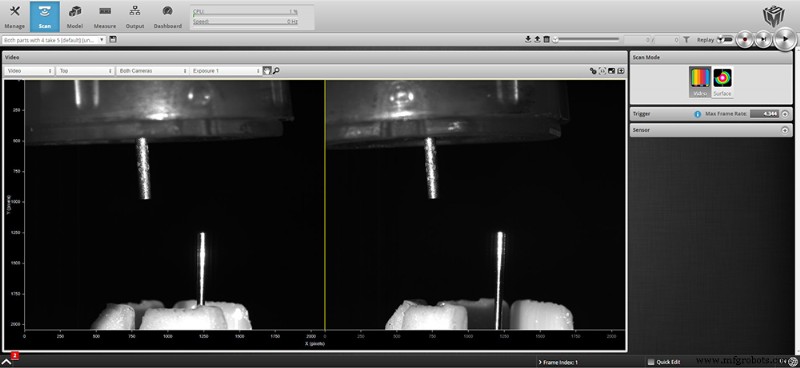

- Leistungsstarke Bildverarbeitung

Dieser einzigartige Prozess beginnt damit, dass das Objekt aufgenommen und unter eine Kamera mit Mikroauflösung gelegt wird, die eine variable Strobing-Technologie verwendet, die auch als „strukturierte Lichtmodularisierung“ bekannt ist. Diese Technologie erkennt Schatten, um zu finden, wo sich physische Teile befinden des Objekts befinden sich in einer bestimmten Umgebung.

Die Dicke, Länge und Geradheit werden dann berechnet. Als nächstes verwendet SAT diese Rohdaten, um den relativen Positionsfehler zu berechnen und die Roboter an eine neue Position zu bewegen, die eine genaue Montage ermöglicht. Dieser Vorgang ist kritisch, da die Innenteile in der aufgenommenen Schale „schweben“. Obwohl sie wiederholbar sind, ist das Fenster, in dem sie sich wiederholen, viel größer als die Toleranz zum Zusammenbau der Teile ohne wahrscheinliche Interferenz.

Wie bereits erwähnt, musste der Automatisierungsprozess aufgrund der Eigenschaften der zu montierenden Elemente äußerst präzise sein. Aus diesem Grund hat SAT maschinelles Lernen (ML) implementiert. Es ermöglichte SAT, Daten automatisch zu verfolgen, aus früheren Zyklen zu lernen und dann für zukünftige Zyklen anzupassen und zu rationalisieren – um sicherzustellen, dass bei jedem Nadeleinstich Draht und Nadel perfekt ausgerichtet sind. Die angestrebte akzeptable Erfolgsrate beträgt 90 % oder mehr bei einer Produktivitätssteigerung von 70 %, die beide mit dem SEYMOUR TRI-21 erreicht werden.

Design:

Es war wichtig, dass das Design des SEYMOUR TRI-21 auf die Bedürfnisse der Pharmaindustrie zugeschnitten ist. Dazu gehörten:

- Diagnosegriff

SAT hat den senkrechten Griff in eine parallele Position umkonfiguriert, was ihm mehr Vorherrschaft verleiht und gleichzeitig eine minimale Bewegungseinschränkung für den Benutzer ermöglicht. SAT richtete dann einen Prozess ein, um Daten in den Griff einzugeben, übersetzt in Farbmodi, die den Bediener auf den Zustand der Maschine aufmerksam machen, um ihm bei der Verwaltung von Wartung und Instandhaltung zu helfen.

- Reinraum der Stufe ISO 7

Das Seymour TRI-21 wurde mit medizinischem Glas hergestellt, um die Menge an Partikeln zu kontrollieren, die in die Maschine gelangen können, um sicherzustellen, dass alle Einheiten gemäß einer ISO-7-Anforderung steril sind. Es wurden auch trockene Lager verwendet, um Fettverunreinigungen aus der Fertigungsumgebung zu entfernen.

- Internet der Dinge (IoT)

Im Einklang mit Industrie 4.0, dem vernetzten Ökosystem des IoT, stellt SAT dem Unternehmen eine Remote-Computerschnittstelle zur Verfügung, mit der es die Maschine über eine App auf seinem Telefon oder Tablet fernbedienen kann.

- Überwachung

Eine Maschine, die Teile für eine andere Maschine baut, muss sorgfältig überwacht werden. Elemente wie Kraft, Torsion, Geschwindigkeit, Beschleunigung, Zeit, Druck, Volumen, Gewichte und Massen, Translation und Rotation müssen alle überwacht werden.

Die sieben SI-Basiseinheiten bestehen aus:

- Länge - Meter (m)

- Zeit - Sekunde(n)

- Stoffmenge - Mol (Mol)

- Elektrischer Strom - Ampere (A)

- Temperatur - Kelvin (K)

- Lichtstärke - Candela (cd)

- Masse - Kilogramm (kg)

Durch Überwachung dieser oder einer Teilmenge davon, die sich auf das Produkt beziehen, kann die SAT-Lösung dann überprüfen, ob das Produkt sowohl wiederholbar als auch vorhersagbar wird, wodurch letztendlich die Technologie verbessert und weiterentwickelt wird.

SAT überwacht und liefert auch Daten zur Unterstützung des Betriebs und der Anweisungen. Es gibt eine Fülle von Variablen, die die Produktqualität beeinflussen, aber nur ein kleines Fenster, in dem Produkte konsistent funktionieren. Für dieses Projekt betrug das Qualitätsfenster 60 Mikrometer.

- Kleiner Platzbedarf, große Leistung

In der derzeit 1.000 Quadratfuß großen Reinraumfläche kann das Pharmaunternehmen maximal zwei Personen haben, die in 8-Stunden-Schichten arbeiten. Jeder geschulte Arbeiter kann ungefähr 63 Einheiten/Stunde oder 1 Einheit/Minute produzieren. Während einer typischen Schicht entspricht dies durchschnittlich 500 Einheiten pro Person.

Der neue 60" B x 42" T x 77" H SEYMOUR TRI-21 und ein Bediener können nun ungefähr 250 Einheiten pro Stunde (4/min) oder 2.000 produzieren Einheiten/8h Schicht Das ist eine 400%ige Steigerung des Durchsatzes!

Diese modularen Robotermaschinen können sowohl für Forschung und Entwicklung als auch für kommerzielle Zwecke gemäß Good Manufacturing Practice (GMP) verwendet werden. Sechs verschiedene Geräte können jetzt im selben Reinraum aufgestellt werden, arbeiten unabhängig voneinander, wobei zwischen zwei und 10 Bediener gleichzeitig arbeiten können.

Was kommt als nächstes?

Laut Rob Seymour, CEO von SAT, „wird das Augenpharmazeutikum, sobald es den Einsatz von SEYMOUR TRI-21 vollständig implementiert, die Gesamtproduktivität um mindestens 70 % steigern und eine Erfolgsquote von mindestens 95 % erreichen. Sie werden auch eine signifikante Steigerung feststellen Reduzierung der Keimbelastung." Er fährt fort:„Im Laufe des nächsten Jahres wird das Unternehmen sechs weitere SAT-Roboter zu seiner Linie hinzufügen, sodass es seine Produktion bis Ende 2022 um 2000 % steigern kann.“

Eine Version dieses Artikels erschien zuerst auf der offiziellen Website von SAT. Reproduziert mit Genehmigung.

Erfahren Sie mehr über die Produkte und Lösungen von Mecademic

Sind Sie bereit herauszufinden, wie unsere Produkte und Lösungen Ihren Produktionsdurchsatz auf kleinstem Raum steigern können, ohne Einbußen bei Präzision oder Reichweite?

➡️ Entdecken Sie unsere Produkte:https://www.mecademic.com/en/products

➡️ Oder kontaktieren Sie uns sofort, um Ihre Demo zu buchen!

Industrieroboter

- Der Unterschied zwischen robotergesteuerter Prozessautomatisierung und Testautomatisierung

- Auswahl einer Art von Roboterschweißprozess und -ausrüstung für Ihre Anwendung

- Was ist Roboterschweißen? - Verfahren und Anwendung

- Der Prozess einer Leiterplattenbestückung

- Leiterplattenbestückung – Wie wird sie hergestellt?

- Flachschleifservice:Prozess und Präzision

- Ausstattung von Industrierobotern für extreme Lagerumgebungen

- Schritt-für-Schritt-Prozess der bleifreien Leiterplattenmontage

- Robotic-High-Mix-Palettenmontage für Produktivitätssteigerungen

- Präzision und Geschwindigkeit in Grand Rapids, MI