Die vielen Vorteile intelligenter IIoT-vernetzter Fabriken

Das industrielle Internet der Dinge (IIoT) treibt das Potenzial der vierten industriellen Revolution, auch bekannt als Industrie 4.0, weiter voran. Dieses industrielle Zeitalter zeichnet sich durch eingebettete Automatisierungstechnologien und leistungsstarke drahtlose Sensoren aus, die die Fertigung und Produktion in intelligent vernetzten Fabriken vorantreiben.

Trend zu mehr Automatisierung

Viele IIoT-Geräte in autonomen Smart-Factory-Systemen werden mit künstlicher Intelligenz (KI), Mobile Edge Computing (MEC)-Infrastruktur, Kameras, Steuerungssystemen, Computer Vision, Augmented Reality (AR), Robotik und maschinellem Lernen (ML) für Echtzeit kombiniert , interaktive Datenkommunikation. Diese innovativen Automatisierungstechnologien entwickeln sich kontinuierlich von „Science-Fiction“ zu einer groß angelegten kommerziellen Einführung.

Während diese Ära der digitalen Transformation voranschreitet, sehen wir zunehmend Robotik, die durch IoT, KI, ML und weitere Innovationen in intelligent vernetzten Fabriken angetrieben wird. Wir befinden uns in einem außergewöhnlichen Zeitalter der Konnektivität, Interoperabilität und Automatisierung, das weit über die einfache Interaktion von Maschine zu Maschine (M2M) hinausgeht. IoT-Daten von einer vielfältigen Plattform drahtloser Sensorlösungen können den vernetzten Fabrikbetrieb verändern.

Eine Zeit der Entscheidungen in Echtzeit

Heutzutage treffen vernetzte Fabrikmaschinen viele ihrer eigenen IoT-AI-ML-fähigen Echtzeitentscheidungen, um Prozesse zu steuern und zu automatisieren und die Produktion reibungslos am Laufen zu halten. Gleichzeitig überwacht das Management in der Zentrale und in der Fabrik aus der Ferne Geräte, Arbeiter und Maschinen mit stromsparenden, weitreichenden drahtlosen Sensoren und trifft schnell datengesteuerte Entscheidungen, um:

-

Verbessern Sie die Kosten- und Betriebseffizienz

-

Verbessern Sie die Produktions- und Produktsicherheit

-

Prognostizieren Sie die Wartung von Maschinen und Anlagen

-

Transformieren Sie Geschäftsprozesse und Werte

Wertvolle Dateneinblicke kommen von vernetzten Maschinen

Betriebszeit ist alles in der Fertigung. Wenn eine Maschine nicht funktioniert oder ausfällt, kann dies zu einer verlängerten Markteinführungszeit und potenziell schädlichen Ausfallzeiten bis hin zur Produktlieferung und zum Kundendienst führen.

Daten aus dem IIoT sind die „Währung“ der smarten, vernetzten Fabrik. Es erzeugt einen reaktiven, vorausschauenden und sogar transformativen Wert, indem es grundlegend beeinflusst, wie und wann eine Person oder Maschine die Kontrolle übernimmt, Korrekturen vornimmt, Wartungsarbeiten durchführt und die Produktion rationalisiert. Verwertbare Daten aus dem IIoT sind der Hauptvorteil einer vernetzten Fabrik.

Die Verwendung von Daten zur Versorgung von Dashboards, Analysetools und Betriebsmanagementsystemen führt ein Unternehmen zu mehr Innovation, Effizienz und Rentabilität. Drahtlose Sensordaten aktivieren den Wert des IIoT in einer Fabrik – von schnelleren Korrekturreaktionen über vorausschauendes Management bis hin zu transformativen Geschäftsinnovationen.

Verhelfen Sie Sensordaten der Fabrik zum Aufblühen

Menschen und Maschinen müssen nahtlos zusammenarbeiten und Informationen austauschen, um eine ideale Produktionsleistung zu orchestrieren. Drahtlose Sensoren, die in praktisch alle Anlagen eingebettet oder daran angebracht sind, können die Daten liefern, die Manager benötigen, um die Fabrik am Laufen zu halten und Prozesse zu verfeinern.

Hersteller können viele Strategien anwenden, um sicherzustellen, dass drahtlose Sensordaten ihnen den größtmöglichen Nutzen aus ihrer vernetzten Fabrik ziehen. Im Folgenden sind drei wichtige Ansätze zur Datenverwaltung aufgeführt.

-

Nutzen Sie die autonomen Funktionen von Steuerungssystemen. Viele kritische Anlagen arbeiten als nahtlose Einheit in einer vernetzten Fabrik zusammen. Aber zwei der wichtigsten Vermögenswerte sind industrielle Steuerungssysteme (ICS) und speicherprogrammierbare Steuerungen (SPS). Ein ICS arbeitet an der Ausführung und Automatisierung industrieller Prozesse, indem Daten, Geräte, Systeme, Netzwerke und Steuerungen in einer gesamten Fabrik gemeinsam verwaltet werden. Im Vergleich dazu kann eine SPS allein als Hub für die Erfassung von Sensordaten dienen oder als kritische Steuerungskomponente des Gesamtsystems in ein ICS integriert werden.

Vorausschauende Wartung hängt von ICS und SPS ab. Die Echtzeitdaten von Sensoren, die sie empfangen, verarbeiten und einsetzen, sind für den Betrieb, die Wartung und die Automatisierung einer Fabrik von entscheidender Bedeutung.

Hersteller können mithilfe von Daten aus Sensorsystemen erweiterte Diagnosen, Analysen und Erkenntnisse nutzen, um die Produktivität zu steigern, Kosten zu senken und die Sicherheit zu verbessern. Ein ICS ist das Herzstück dieser Bemühungen. Die von ICS initiierten automatisierten Prozesse entlasten IT- und Betriebstechnik (OT)-Experten, um die Fabrik zu optimieren, ohne sich um reaktive oder routinemäßige Wartungsaufgaben kümmern zu müssen. Werksleiter können sich im Voraus über Probleme mit der Maschinenleistung informieren und auf eine vorausschauende statt sich wiederholende geplante Wartung umsteigen. Mit Sensordaten, die durch ein ICS gefiltert werden, wissen Techniker, welche Maschinen sie steuern müssen und wann sie gewartet werden müssen.

-

Beseitigen Sie Datenbarrieren und -silos. Datensätze sollten nicht in einzelnen Abteilungen verbleiben. Die Beseitigung von Datensilos war zu Beginn des Informationszeitalters unerlässlich und ist umso wichtiger, seit Maschinen miteinander und mit uns kommunizieren.

Aus dem Mining von IIoT-Daten kann eine Fülle von bahnbrechenden Ideen und Geschäftsmöglichkeiten entstehen – das ist einer der Hauptvorteile. Die Datenanalyse sollte nahtlos über das gesamte Spektrum von Mikro- bis Makroebene erfolgen – von der individuellen Maschinenleistungsanalyse bis hin zur vernetzten Fabrik insgesamt. Sie sind in der besten Position für Innovationen, wenn Barrieren für den IIoT-Datenzugriff und die Analyse für alle beseitigt werden, von Wartungsmanagern für Produktionslinien über Business-Analysten bis hin zu Führungskräften.

-

Gehen Sie beim Datenaustausch schlanker vor. Auf globaler industrieller Ebene generiert das IIoT Daten in riesigen Mengen. Selbst in einem deutlich kleineren Maßstab kann das Fabrikmanagement immer noch von der Geschwindigkeit und dem Datenvolumen überwältigt werden. Edge-Computing kann helfen, indem es verwertbare Sensordaten für Fabrikmanager und Maschinen an vorderster Front bereitstellt, um schnelle oder automatisierte Entscheidungen in Echtzeit zu treffen. Mit intelligenten Sensoren und Gateways, die Edge Computing durchführen – die Methode zur effizienten Erfassung, Speicherung und Verarbeitung von Daten dort, wo sie generiert werden – müssen Manager keine großen Mengen an Rohdaten analysieren, um Maßnahmen zu ergreifen. Sie müssen auch nicht darauf warten, dass Daten an die Cloud gesendet, exportiert, zugeordnet und analysiert werden, um zu denselben Schlussfolgerungen zu gelangen wie die bereits gelieferten Edge-Geräte.

Während es wichtig ist, den Datenzugriff und die Datenanalyse konsequent zu verbessern, ist es entscheidend, niemanden zu überlasten, der kein Datenanalyst ist. Behalten Sie Datenwarnungen, Feeds und Berichte bei, die für die Rolle einer Person gelten. Wenn Sie wichtige neue Dateneinblicke gewinnen, stellen Sie sicher, dass die wichtigsten Interessengruppen sich dessen bewusst sind, und teilen Sie mit, warum bestimmte Datenpunkte für verschiedene Abteilungen wichtig sind.

Drahtlose Sensorplattformen unterstützen die Wartung und Geschäftsoptimierung

Es ist wichtig, bei der Fabrikautomatisierung einen sorgfältigen und systematischen Ansatz zu wählen. Es kann egal sein, wie automatisiert Ihre Fabrik ist, wenn Sie nicht wissen, dass eine Maschine zu stark vibriert. Die vibrierende Maschine könnte bedeuten, dass sie bereit für eine Fehlfunktion ist. Dieser Ausfall wiederum könnte dazu führen, dass das gesamte oder ein Teil eines automatisierten Maschinensystems offline geht, was zu ungeplanten, unnötigen Ausfallzeiten führt. Die Lektion hier ist, dass die Automatisierung bröckeln kann, selbst wenn nur ein Rädchen locker ist.

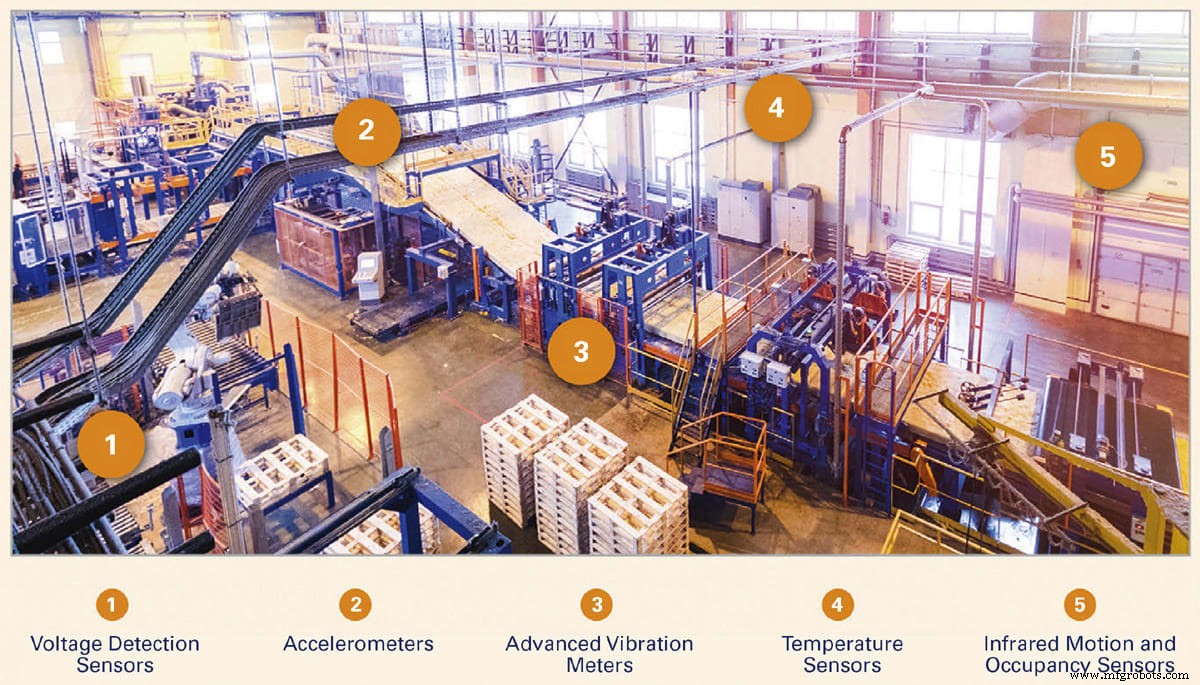

Eine Plattform aus drahtlosen Sensoren mit geringem Stromverbrauch und großer Reichweite, die über eine Fabrik verteilt sind, kann Abhilfe schaffen – eine grundlegende Lösung, die unabhängig von Automatisierungssystemen läuft, diese aber ergänzt. Dieses Sensornetzwerk kann Beschleunigungsmesser, Vibrationsmesser, Spannungs- und Stromerkennung und -messung, Neigung, passive Infrarotbewegung (PIR), Temperatur, Luftqualität, Luftfeuchtigkeit und vieles mehr umfassen.

Eine vernetzte drahtlose Sensorplattform, die hauptsächlich hinter den Kulissen arbeitet, stellt sicher, dass die primäre Leistungs- und Zustandsüberwachung Ihrer vernetzten Fabrik nicht nur prädiktiv ist, sondern in Geschäftsoptimierung und Innovation umgewandelt wird.

Schlüsselkomponenten der Sensorplattform

Um mit der Entwicklung von Industrie 4.0 Schritt zu halten, arbeiten vernetzte Fabriken daran, Folgendes zu implementieren.

-

Arbeiten Sie auf einer industrietauglichen, drahtlosen Sensorplattform mit geringem Stromverbrauch, die sich auf Echtzeit-Datenübertragung, vorausschauende Wartung und Erhöhung der Betriebszeit konzentriert. Ein drahtloses Sensornetzwerk kann wie folgt gestaltet werden:

-

Verbrauchen Sie nur Strom, während die Sensoren kommunizieren, wodurch Energie gespart und die Batterielebensdauer verlängert wird

-

Senden Sie sofortige Benachrichtigungen per Text, E-Mail oder Sprachanruf, wenn voreingestellte Parameter überschritten werden

-

Bereitstellung von Trenddaten und Datenprotokollen für allgemeine Einblicke und Compliance-Daten

-

Optimieren Sie die Datenerfassung, -übertragung und -analyse mit vorkonfigurierten Algorithmen und On-Demand-Verarbeitung mithilfe von Sensoren und Edge-Gateways, anstatt Maschinen manuell zu überwachen und Daten in Zwischenablage-Checklisten zu sammeln. Filtern Sie dann die Daten durch Steuerungssysteme mithilfe von Anwendungsprogrammierschnittstellen (APIs), seriellen Modbus-Gateways und SPS. Nur umsetzbare Daten und Sensorwarnungen fließen in Echtzeit durch diese Praxis, und Rohdaten können protokolliert oder zur späteren Analyse in einer Datenbank gespeichert werden.

-

Integration in Gebäudemanagementsysteme (BMS) über das Datenkommunikationsprotokoll Building Automation and Control Network (BACnet™) oder Modbus TCP/IP

-

-

Stärken Sie das Risikomanagement, indem Sie dem Sensornetzwerk in der gesamten Fabrik eine End-to-End-Datensicherheitsplattform hinzufügen.

-

Verwenden Sie Sensorsysteme, die eine Datenverschlüsselung mit dem Diffie-Hellman-Schlüsselaustauschalgorithmus und 128-Bit Advanced Encryption Standard (AES-128) Cipher Block Chaining (CBC) symmetrischer Schlüsselverschlüsselung umfassen, um Daten vor Sicherheitsverletzungen zu schützen.

-

Schützen Sie mit einem Sensornetzwerk verbundene Webserver und Browser mit TLS-Verschlüsselung (Transport Layer Security).

-

Fügen Sie die 256-Bit Secure Hash Algorithm 3 (SHA-3)-Authentifizierung hinzu, um Daten von der Generierung bis zum Verbrauch zu schützen. Ein sicheres Datentoken wird über eine kryptografische Hash-Funktion gegen einen eindeutigen geheimen Schlüssel pro Sensor ausgewertet.

-

-

Erhöhen Sie die Zuverlässigkeit der drahtlosen Sensorkommunikation über große Entfernungen mit Wireless Frequency-Hopping Spread Spectrum (FHSS). Mit diesem zuverlässigen und robusten Spektrum mit großer Reichweite breiten sich Signale aus und springen zwischen sich schnell ändernden Funkfrequenzen. Dieses Kommunikationsspektrum ist sehr störfest und Signale sind schwer abzuhören, da sie nur in extrem kurzen Abständen übertragen werden. Dies macht FHSS im Wesentlichen cybersicher. Mit FHSS hat die Datenkommunikation von drahtlosen Sensoren:

-

Starke Beeinträchtigungsimmunität durch physische Hindernisse, externe drahtlose Hochfrequenzsysteme und elektromagnetische Interferenzen (EMI)

-

Bis zu 1200+ Fuß Konnektivität in Produktionsumgebungen

-

-

Vernetzte Fabrikmanager können ein integriertes drahtloses System verwenden, um alle Aspekte des Betriebs einer Fabrik zu optimieren. Sie können beispielsweise Automatisierungssysteme parallel zur Optimierung von Wartungs- und Produktionsprozessen implementieren.

-

Fügen Sie autonom geführte Fahrzeuge zum Kommissionieren und Verpacken von Inventar, Materialhandhabung, Platzierung und Lieferung hinzu.

-

Verwenden Sie Industrieroboter zum Lichtbogen- und Punktschweißen, Bedienen von Maschinen, Lackieren von Produkten, Heben und Montieren, Kleben und Verbinden von Teilen und mehr.

-

Bringen Sie Beschleunigungsmesser an Fließbändern und Roboterarmen, Vibrationsmesser an Maschinenmotoren, Neigungssensoren zur Erkennung des sicheren Maschinenbetriebs und Strommesser zur Überwachung des Stromverbrauchs an.

-

Installieren Sie Temperatur- und Feuchtigkeitssensoren in HLK-Systemen, Produktionsbereichen und Motoren sowie PIR-Bewegungssensoren in Sperr- und Produktionskontrollbereichen.

-

Das Endergebnis

Hersteller sollten eine IIoT-Sensorplattform implementieren, die umsetzbare Daten in Echtzeit liefert, um Maschinenausfallzeiten vorherzusagen, die Betriebseffizienz zu steigern, den Gewinn zu steigern und die Vorteile der neuesten industriellen Revolution zu nutzen.

Dieser Artikel wurde von Brad Walters, Gründer und CEO von Monnit (South Salt Lake, UT) verfasst. Wenden Sie sich für weitere Informationen an Herrn Walters unter Diese E-Mail-Adresse ist vor Spambots geschützt! JavaScript muss aktiviert werden, damit sie angezeigt werden kann. oder besuchen Sie hier .

Sensor

- Smart Data:Die nächste Grenze im IoT

- Die Vorteile der Anpassung von IIoT- und Datenanalyselösungen für EHS

- Die Vorteile der Vernetzung am Arbeitsplatz

- Der Wunschtraum einer intelligenten Fabrik

- Die Vision einer Smart Factory zum Leben erwecken

- Spielen Sie in der IIoT-Sensortest-Sandbox für intelligente Fabriken

- 3 überraschende Vorteile der Cloud im IoT

- Der Weg zu einer vernetzten Smart Factory für OEMs von Medizinprodukten

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Technisches Dokument:Smart Factory Connectivity for the Industrial IoT