Warum Sie Design für die Fertigung im Spritzguss benötigen

Bei jedem Herstellungsprozess ist es wichtig sicherzustellen, dass jeder Schritt narrensicher ist und angemessen ausgeführt wird. Von der Materialauswahl bis hin zur eigentlichen Fertigung ist es wichtig, ein Gleichgewicht zwischen Kosten und Qualität zu finden. Beim Spritzgussverfahren ist das Spritzgussdesign für die Fertigung/Herstellbarkeit (auch bekannt als DfM) der Prozess, der sicherstellt, dass alle oben genannten Punkte eingehalten werden.

Das Spritzgussdesign für die Fertigung hat im Wesentlichen mit der Verbesserung und Erweiterung Ihres Teiledesigns zu tun. Es stellt sicher, dass Ihr Bauteil wirtschaftlich fertigungstauglich, einfach herstellbar ist und seine funktionalen Aufgaben erfüllt. DfM befasst sich jedoch nicht nur mit der Spritzgusskonstruktion. Es umfasst auch die Auswahl geeigneter Materialien, das Design der Spritzgussform, die Bewertung der Produktvorlaufzeit, Qualität, Gefahren im Zusammenhang mit der Verwendung und so weiter.

In diesem Artikel werden die Bedeutung und die Vorteile der Verwendung von Design for Manufacturing sowie Faktoren erläutert, die bei der Konstruktion von Kunststoffteilen für die Fertigung zu berücksichtigen sind. Auf dieser Seite finden Sie auch eine einfache und zuverlässige Möglichkeit, das Spritzgussdesign für die Fertigung zu bewerten.

Bedeutung von DfM im Spritzguss

Als Kunde möchten Sie auf jeden Fall die Produktionskosten so gering wie möglich halten. Daher sehen Sie das Spritzgussdesign für den Herstellungsprozess möglicherweise als unnötigen Schritt. Dies würde jedoch nur zu Folgeproblemen und möglicherweise höheren Wartungs- und Reparaturkosten als nötig führen.

Hier sind einige weitere Gründe, warum der DfM-Prozess für Kunststoffteile in jeder Spritzgussproduktion unerlässlich ist:

1. Garantie der Herstellbarkeit

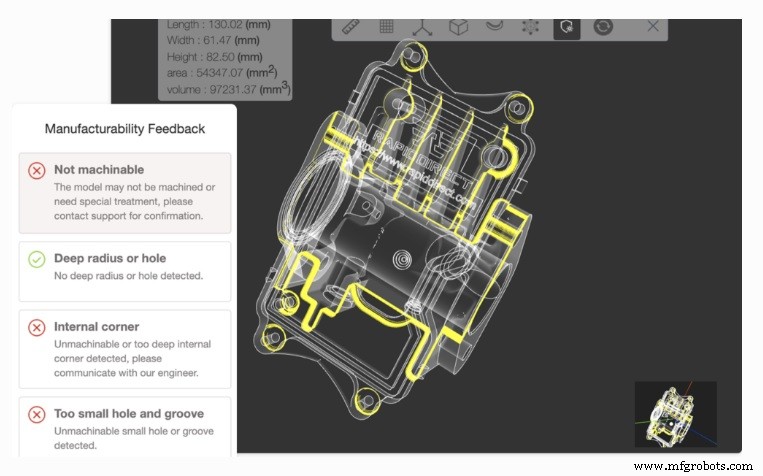

Zu Beginn eines jeden Kunststoffdesign- und Fertigungsprozesses ist die Wahrscheinlichkeit, dass das konstruierte Teil für die Fertigung geeignet ist, relativ unbekannt. Ohne die Design-for-Manufacturing-Prüfung müssen viele Fertigungsprozesse die eigentliche Produktionsphase erreichen, bevor festgestellt werden kann, ob die Produktion möglich ist oder nicht.

Mit der Spritzgussauslegung für den Fertigungsprozess ist es jedoch möglich, die Machbarkeit des Fertigungsprozesses von Anfang an zu bestimmen. Hersteller können feststellen, ob sie auf Herstellungsschwierigkeiten stoßen, wie z. B. in Formen steckende Teile oder zusammenbrechende 3D-Drucke. Dies hilft, Zeit und Kapital zu sparen, macht das Produkt erschwinglich und den Produktionszeitraum kürzer.

2. Vermeidung von Teileversagen

Das Schlimmste, was während eines Konstruktions- und Herstellungsprozesses aus Kunststoff passieren kann, ist, dass das fertige Teil seine beabsichtigten Funktionen nicht erfüllt. Dies kann auf physische Defekte des Teils oder eine andere mechanische Fehlfunktion zurückzuführen sein.

Diese Mängel könnten dazu führen, dass dem Kunden die doppelten Kosten für die Herstellung des Teils entstehen. Dadurch steigen die Produktionskosten. Der Produktionsprozess kann für den Kunden sogar unrentabel werden.

3. Bestimmung der Komplexität der Fertigung

Nach der Erstellung des Spritzgussdesigns für ein Teil sind die verschiedenen Feinheiten, die die Maschinisten für eine einfache Fertigung anwenden müssen, ziemlich unbekannt. Nach der Bewertung des Spritzgussdesigns für die Fertigung können die Ingenieure jedoch verschiedene Komplexitäten wie die Verwendung von Hinterschneidungen und Entformungswinkeln bestimmen. Dies stellt sicher, dass weniger Unsicherheiten in die Produktionsphase einfließen.

Auch das Design der Spritzgießwerkzeuge profitiert von diesem Faktor. Das Verständnis der damit verbundenen Komplexitäten bereits in der Entwurfsphase der Spritzgussform gibt mehr Klarheit über die Struktur und Form der Form. Dies hilft auch bei der Herstellung von Prototypen.

Abgesehen von diesen Optionen können einige andere Probleme durch das Design von Kunststoffteilen für die Fertigung vermieden werden, darunter:

- Verwendung teurer Teile für einfache Designs.

- Vereinfachung eines recht komplexen Teile- oder Spritzgussdesigns usw.

So wichtig das Spritzgussdesign für den Herstellungsprozess auch ist, einige Hersteller neigen dazu, es bei der Herstellung eines Produkts wegzulassen. In den meisten Fällen kann es an fehlendem Personal oder der für diesen Prozess erforderlichen Software liegen. Dies ist bei kleineren, lokalen Vertragsherstellern üblich.

Bei RapidDirect bieten wir jedoch Spritzgussdienstleistungen in Premiumqualität, begleitet von Spritzgussdesign für die Fertigung. Wir haben ein Team von Spritzgussfachleuten und die neueste Software, um Ihre Teileproduktion auf Unregelmäßigkeiten und Verbesserungen zu bewerten.

Bei DFM in Spritzgussverfahren zu berücksichtigende Faktoren

Um jeden Spritzgussprozess für die Fertigung zu optimieren, berücksichtigen Konstrukteure viele Faktoren, bevor sie das Design für die nächste Phase freigeben. Diese Faktoren berücksichtigen viele Bereiche der Produktion, von der Materialauswahl und Werkzeugüberlegungen bis hin zum Bearbeitungsverfahren selbst. Beispiele für solche Faktoren sind:

1. Materialauswahl

Die Auswahl des Kunststoffmaterials ist einer der vorbereitenden Prozesse, die bei der Kunststoffkonstruktion und -herstellung sehr wichtig sind. Es könnte bestimmen, ob ein Teil in der vorgesehenen Umgebung funktionieren wird oder nicht. Wenn Hersteller versuchen auszuwählen, berücksichtigen sie viele Eigenschaften wie:

- Materialschrumpfungsrate

Als Schwindung bezeichnet man die Dimensionsänderung des Formteils beim Abkühlen nach dem Spritzvorgang. Alle Materialien besitzen unterschiedliche Schrumpfraten. Die Schrumpfrate hängt von vielen Faktoren ab, wie z. B. der Kunststofffamilie, dem Schmelzindex und den Verarbeitungsbedingungen (z. B. Spritzdruck). Die Schrumpfrate eines Teils kann seine Leistung und Geometrie beeinflussen.

- Montage

Bei der Materialauswahl berücksichtigen Maschinisten auch die Fähigkeit eines Kunststoffmaterials, Montageprozesse wie mechanisches Befestigen, Schweißen und Kleben zu bewältigen. Dieser Faktor kommt immer dann ins Spiel, wenn das betreffende Teil Teil einer größeren Vorrichtung ist.

- Kosten

Während die wünschenswerten Eigenschaften des Kunststoffmaterials wichtig sind, ist es auch wichtig, die Kosten zu berücksichtigen. Dies ist ein wichtiger Faktor, den viele Zerspaner neben den anderen Eigenschaften, die der Kunststoff besitzen muss, berücksichtigen müssen. Die Designer berücksichtigen jedoch nicht nur die Kosten für den Einkauf von Kunststoff. Sie berücksichtigen auch andere Faktoren wie die Kosten für die Endbearbeitung, Bearbeitung und Wartung des Kunststoffs. Dies wird dazu beitragen, die Produktionskosten so weit wie möglich zu minimieren.

2. Entwurf

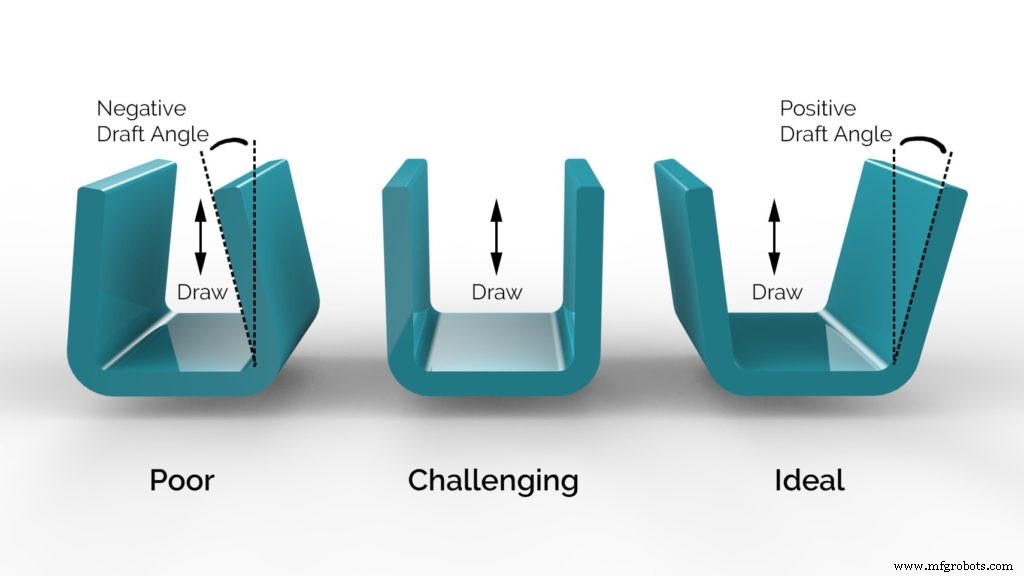

Die Formschräge eines Teils ist der Grad der Enge oder Verjüngung an den vertikalen Wänden eines Kunststoffteils. Der Winkel eines Teils ist wichtig für Faktormechaniker, die bei der Konstruktion von Kunststoffteilen für die Fertigung berücksichtigt werden. Der Grund dafür ist, dass die Formschräge an einem Kunststoffteil für ein leichtes Auswerfen des fertigen Teils aus der Form wesentlich ist. Bei der Spritzgusskonstruktion für den Herstellungsprozess bewerten die Konstrukteure, ob der Entformungswinkel in Richtung der Form verläuft. Dies ist wichtig, da es den Freiraum für das einfache Auswerfen des Teils gewährleistet, wenn sich die Form zu öffnen beginnt.

Im Allgemeinen variiert der Winkel der Formschräge je nach Bauteilabmessungen zwischen einem und zwei Grad. Außerdem empfiehlt es sich, beim Trennen alle Formschrägen parallel zur Werkzeugbewegung zu gestalten. Dies hilft, die Bildung dicker Mauern zu vermeiden.

3. Einheitlichkeit der Wandstärke

Bei der Spritzgusskonstruktion für die Fertigung prüfen die Konstrukteure gründlich die Gleichmäßigkeit der Wandstärke des Teils. Dies liegt daran, dass eine Konsistenz in der Dicke der Teilwände dazu beiträgt, viele Defekte im fertigen Teil zu vermeiden. Dies liegt daran, dass eine ungleichmäßige Dicke zu einem ungleichmäßigen Fließen des Kunststoffs beim Fließen führen kann.

Bei Teilen mit ungleichmäßiger Wandstärke fließt das Material meist in die dickeren Bereiche. Dies könnte zu einer unzureichenden Füllung der dünneren Bereiche führen. Diese Strömungsreihenfolge hängt jedoch von der Position der Anschnitte auf dem Teil ab. Außerdem kann eine ungleichmäßige Dicke zu einer Verformung der Form führen. Dies liegt daran, dass die dickeren Bereiche dazu neigen, langsamer abzukühlen; Daher kann die ungleichmäßige Abkühlung zu physischen Defekten des Teils führen.

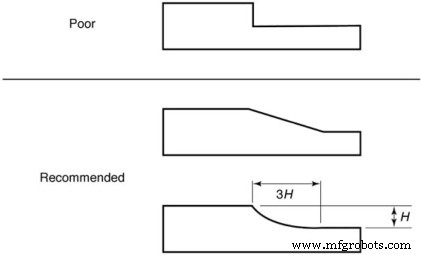

Wenn jedoch ein Abschnitt des Teils unterschiedliche Dicken erfordert, sollte der Konstrukteur den Übergang so glatt wie möglich gestalten. Dadurch wird der Harzfluss nur minimal gestört.

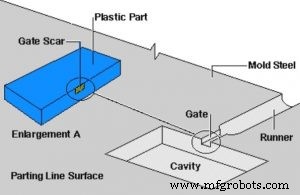

4. Standort der Tore

Anschnitte sind die Durchgangsbereiche zwischen Formteil und Angusssystem. Sie sind wesentlich für den Harzfluss in die Form. Sie dienen als Richtungsführung für den Harzfluss von den Angusskanälen zu verschiedenen Bereichen des Teils. Bei der Spritzgusskonstruktion für den Herstellungsprozess prüfen die Konstrukteure die Anschnitte, um sicherzustellen, dass sie groß genug sind, um den Harzfluss nicht zu behindern. Sie dürfen jedoch nicht zu groß sein, damit der Maschinist den Anguss leicht vom Teil trennen kann.

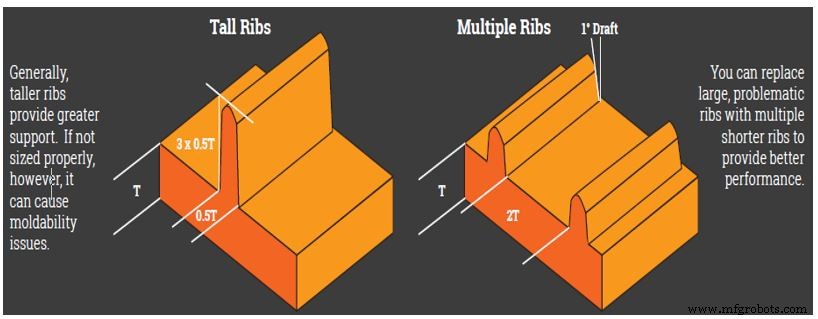

5. Verwendung von Rippen

Einer der Gründe, warum Hersteller dickere Wände in Teilen verwenden, besteht darin, die Festigkeit des Teils zu erhöhen. Dies ist jedoch nicht so ratsam, da es zu Teileverformung, Blasenbildung und anderen Defekten führen könnte. Mit Rippen ist es jedoch möglich, die Festigkeit des Teils zu erhöhen, ohne die Dicke der Wände zu erhöhen.

Die Dicke der Rippe sollte zwischen 50 – 70 Prozent der relativen Teildicke liegen. Auf diese Weise bleibt der Teil frei von Dehnungsstreifen.

6. Zusätzliche Radien zu Kanten und Ecken hinzufügen

Der Radius der Kanten und Ecken ist ein weiterer Faktor, den Konstrukteure bei der Gestaltung der Spritzgießform berücksichtigen. Die Verwendung scharfer Kanten und Ecken könnte zu einem Spannungsaufbau an solchen Verbindungsstellen führen. Durch großzügige Radien eliminieren die Konstrukteure jedoch Spannungskonzentrationen. Es ermöglicht auch, dass die Harzmaterialien besser fließen. Dadurch wird auch die Festigkeit der Teile verbessert und die Herstellung vereinfacht.

7. Unterschnitte

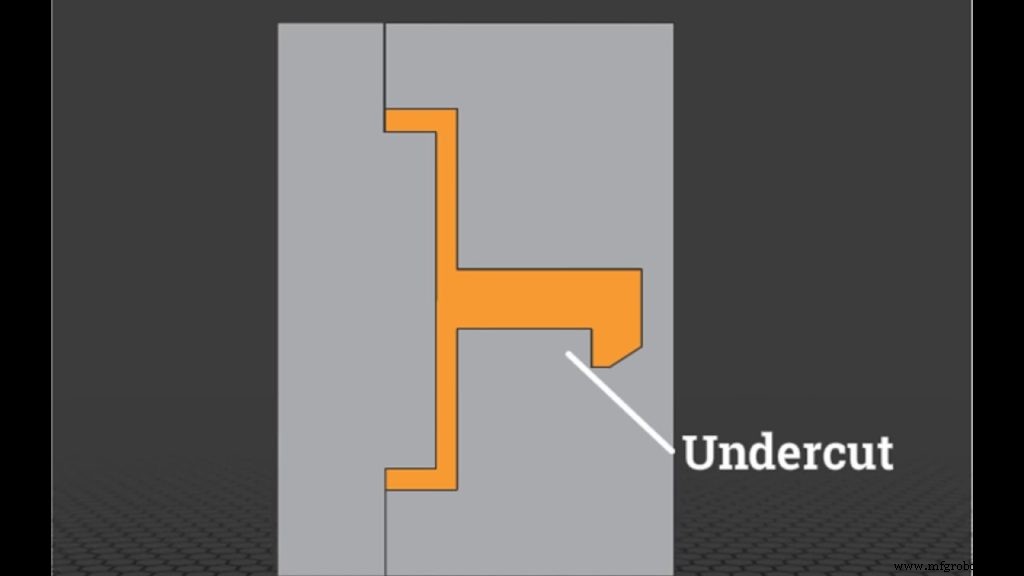

Hinterschneidungen sind Hohlräume oder Vorsprünge, die in der Spritzgusskonstruktion verschiedener Kunststoffteile enthalten sind. Konstrukteure schließen sie normalerweise in Teile ein, die für den Zusammenbau zu einem größeren Gerät bestimmt sind. Diese Hohlräume oder Vorsprünge neigen jedoch dazu, das Auswerfen von Teilen aus Formen zu behindern. Außerdem erhöht ihre Hinzufügung die Kosten und die Komplexität der Konstruktion und Herstellung der Spritzgussform. In Teilen, in denen sie unvermeidlich erscheinen, ist es daher eine bessere Option, die Merkmale des Teils senkrecht zur gezeichneten Linie zu platzieren.

Warum Sie RapidDirect erlauben sollten, Ihre DFM für Kunststoffteile zu verarbeiten

Ob einfach oder komplex, jedes Teil erfordert die Verwendung des Spritzgussdesigns für den Herstellungsprozess. Mit der Konstruktion von Kunststoffteilen für Fertigungsmerkmale finden Sie immer Wege, um die Phasen der Teileproduktion zu optimieren. Allerdings ist eine DfM-Studie kein Job, den man irgendeiner Branche zuordnen kann. Es wäre am besten, wenn ein erfahrenes Team von Spritzgießern damit umgeht, um die besten Ergebnisse zu erzielen.

Aus diesem Grund müssen Sie Ihren Spritzgussauftrag an uns bei RapidDirect auslagern. Mit einem engagierten Team aus Designern, Fertigungsingenieuren, Maschinisten und Werkzeugingenieuren unterbreiten wir Ihnen die besten Vorschläge zur Herstellbarkeit, um Ihre Produktion kostengünstig und so einfach wie möglich zu gestalten.

Können Sie Ihre Spritzgusskonstruktion für die Fertigung durchführen und haben keine Zeit? Oder haben Sie gar keine Ahnung, wie Sie mit dem Prozess umgehen sollen? RapidDirect ist hier um zu helfen.

Die Vorteile der DFM-Analyse von Kunststoffteilen

Die Vorteile der Konstruktion von Kunststoffteilen für die Fertigungsanalyse sind sehr zahlreich, da sie sich auf verschiedene Phasen der Teileproduktion auswirken. Beispiele für die Vorteile sind:

1. Kürzere Vorlaufzeit

Beim Spritzgussdesign für die Fertigung erarbeitet das Team der Spritzgießer optimale Vorschläge zur Verbesserung des Fertigungsprozesses. Dies wird dazu beitragen, den Herstellungsprozess erheblich zu vereinfachen und zu beschleunigen, wodurch die Lieferzeit des Produkts verbessert wird.

2. Kürzere Time-to-Market

Aufgrund der schnellen Durchlaufzeit der optimierten Produktionsprozesse können die Product Owner ihre Produkte innerhalb kurzer Zeit auf den Markt bringen. Es verschafft den Eigentümerprodukten einen Vorteil gegenüber ihren Konkurrenten für Produkte, die für einen hart umkämpften Markt bestimmt sind.

3. Reduzierung der Produktionskosten

Es gibt nichts Erfreulicheres als Möglichkeiten, die Produktionskosten als Kunde zu senken und dennoch qualitativ hochwertige Teile zu produzieren. Genau das bietet die Spritzgusskonstruktion für den Herstellungsprozess. Mit diesem Bewertungsprozess können Sie Wege finden, Kosten zu senken und gleichzeitig qualitativ hochwertige Teile herzustellen.

4. Höhere Qualität der Teile

Niemand will ein Teil, das seine Funktionen nicht erfüllen kann. Mit dem Kunststoffteil DfM können Sie sicher vorhersagen, ob das Teil in seiner Umgebung optimal funktioniert.

5. Reduziert Verschwendung

Wenn das Spritzgussdesign für Herstellungsprozesse nicht durchgeführt wird, kann dies zu einer Menge Zeit- und Ressourcenverschwendung führen. Dies liegt daran, dass die hergestellten Teile ihre beabsichtigte Funktion nicht erfüllen könnten, was zu einer Notwendigkeit führt, den Herstellungsprozess zu wiederholen. Mit Kunststoffteilen, die für die Fertigung entwickelt wurden, können diese Szenarien leicht verhindert werden.

Schlussfolgerung

Der Prozess der Teileproduktion ist ohne die Spritzgusskonstruktion für Fertigungsprozesse nicht vollständig. Denn dieser DfM-Prozess hilft, den Produktionsprozess zu optimieren und dadurch Material- und Zeitaufwand einzusparen. Wenden Sie sich noch heute an RapidDirect, um das beste Spritzgussdesign für Fertigungsprozesse zu erhalten!

Verbundwerkstoff

- Warum Sie eine vorausschauende Wartung benötigen

- Warum Sie einen Spezialisten für Generatorreparaturen einstellen müssen

- Design für die Herstellung von Leiterplatten

- Spritzguss vs. 3D-Druck:Alles, was Sie wissen müssen

- Auf der Suche nach professionellem Produktdesign:Alles, was Sie wissen müssen

- Kunststoffspritzguss:Technologie für den heutigen Bedarf

- Qualifikationslücke:Warum Sie eine generationenübergreifende Belegschaft entwickeln müssen

- Welche Art von Spritzgussmaschine benötigen Sie?

- 4 Gründe, warum Sie ein CNC-Drehzentrum für die Fertigung benötigen

- Designtipps für Spritzguss