Snap-Fit-Design:Arten von Snap-Fits und Best Practices

Als Industriedesigner möchten Sie nicht, dass freiliegende Befestigungselemente die Ästhetik Ihrer Produkte beeinträchtigen. Die Fertigungsumgebung von heute verlangt auch nach einer effizienten Produktion hochwertiger Teile. Das scheint ein scheinbares Paradoxon zu sein. Die Lösung liegt jedoch in der Verwendung von Schnappverschlüssen zum Zusammenbau von Teilen.

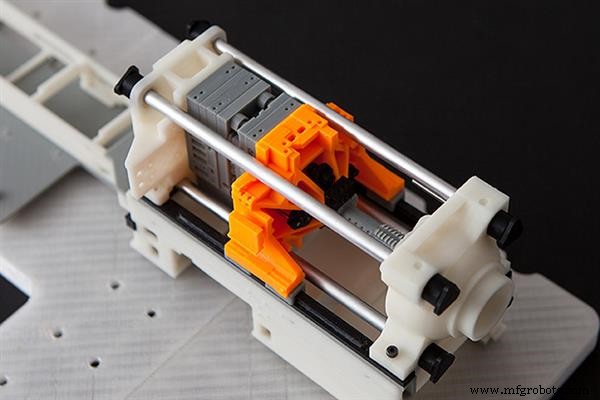

Die Konstruktion von Teilen mit Schnappverbindungen kann Zeit und Geld in der Produktion sparen. Sie reduzieren nicht nur Materialkosten und Stückzahlen, sondern verbessern auch die Montagefreundlichkeit. Zur Herstellung der Schnappverbindung hat sich die traditionelle Spritzgusstechnik bewährt. Das 3D-gedruckte Snap-Fit-Design bietet jedoch neue Möglichkeiten.

Daher ist es wichtig, das Snap-Fit-Design zu verstehen, und es reagiert mit den Fertigungssystemen. Snap-Fit-Designs bringen gewisse Herausforderungen mit sich. Dieser Artikel soll Ihnen dabei helfen, sich in der Welt der komplexen Schnappverbindungen zurechtzufinden, indem er die wichtigsten Merkmale bespricht. Wir werden uns auch die wichtigen Klassifizierungen und Best Practices ansehen, um allgemeine Prototyping-Probleme zu überwinden.

Allgemeine Übersicht über Schnappverbindungen

Schnappverbindungen gehören zu den einfachsten und effizientesten Möglichkeiten, Teile zusammenzubauen. Bei Schnappverbindungen sind in der Regel keine unterschiedlichen Arten von Befestigungselementen und Werkzeugen erforderlich. In seiner einfachsten Form ist ein Schnappgelenk ein kleiner Vorsprung, der ein Bolzen, Haken oder eine Perle sein kann. Die Durchbiegung dieses Vorsprungs erfolgt während der Montage.

Das Hauptziel ist es, ein Merkmal in der Matin-Komponente zu erfassen. Das heißt, der vorstehende Teil einer Komponente kann sich während des Fügens verbiegen. Dann erfasst es ein Merkmal, das in der passenden Komponente vorhanden ist.

Normalerweise müssen Benutzer vor der Montage nicht unbedingt Zugang zu den Schnappverbindungen haben. Dies erleichtert die Automatisierung des Snap-Fit-Designs erheblich. Das Schnappdesign bestimmt auch, ob die Verbindung dauerhaft oder vorübergehend ist. D.h. ob die Passungen durch Werkzeuge/Gewalt lösbar sind oder nicht.

Eines der wichtigen Kriterien beim Spritzgießen von Schnappsitzen ist die Verschiebung von flexiblen Merkmalen während der Montage und Demontage. Schnappverbindungen werden häufig in Kunststoffteilen verwendet. Daher ist bei den Passformen Flexibilität erlaubt. Das heißt, Kunststoffmaterialien ermöglichen ein angemessenes Maß an Dehnung und Elastizität. Daher können große Durchbiegungen auftreten, ohne dass die Teile beschädigt werden.

Im gefügten Zustand sind Schnappverbindungen in der Regel lastfrei und es treten nur geringe Verschiebungen auf. Dies macht sie für Kunststoffmaterialien nützlich. Auf strapazierten Kunststoffen kommt es häufig zum Kriechen, was dazu führen kann, dass sie mit der Zeit an Vorspannung verlieren.

Im Wesentlichen helfen steife Positionierelemente dabei, Fügeteile auszurichten. Dies trägt dazu bei, jede Form von Verschiebung und Lösen der Passung aus dem Gelenk zu verhindern. Verschlüsse, Aussparungen, Ösen und andere sind in diesem Fall gute Optionen.

Schnappverbindungen sind in einer Vielzahl von Anwendungen nützlich. Einige Grundtypen von Passungen können damit kombiniert werden, um Industriestandards und spezifische Designanforderungen zu erfüllen. Dies erweitert die Vielfalt der Designbeispiele für Schnappverschlüsse aus Kunststoff.

Arten von Schnappverbindungen

Es steht eine umfangreiche Auswahl an Gestaltungsmöglichkeiten mit Schnappverschluss zur Verfügung. In diesem Abschnitt besprechen wir die drei häufigsten Arten von Schnappverbindungen. Dazu gehören die folgenden:

Cantilever Snape Joints

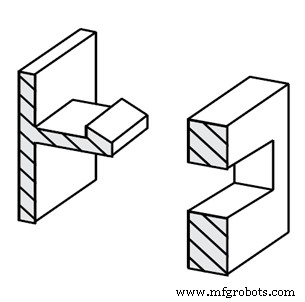

Dies sind die gebräuchlichsten Arten von Schnappverbindungen in der Fertigung. Diese Verbindungen haben einfache geometrische Formen, die es einfach machen, sie in einem Schnappsitz-Design zu implementieren. Auch ihre Dehnung während des Fügeprozesses lässt sich leicht berechnen.

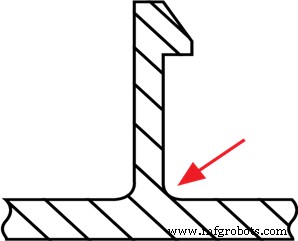

Das Grunddesign umfasst einen freitragenden Träger, der an seiner Spitze mit einem sich verjüngenden Haken versehen ist. Auch im Fügepartner ist eine passende Aussparung vorhanden. Die Struktur zeigt, wie die konische Oberfläche entlang der Oberfläche des Fügepartners gleitet. Dadurch wird der Ausleger gebogen, sodass der Haken die Aussparung erreichen kann, bevor er in den unverformten Zustand zurückschnappt.

Das Gelenk kann entweder permanent sein oder es kann das Lösen bei einer Trennkraft unterstützen. Dieses Attribut hängt von dem zwischen dem Haken und der Vertiefung auftretenden Flächenwinkel ab. In einigen Fällen ist der Cantilever nicht als gerade Stange erhältlich. Es gibt andere Bauformen mit U- oder L-förmigen Auslegern. Diese Designs sind bei Kunststoffteilen üblich.

Diese Formen haben den Vorteil, dass sie längere Kragarme tragen, ohne mehr Platz einzunehmen. Dadurch ermöglichen sie geringere Auslenkkräfte, wenn sie sich in kompakten Umgebungen befinden. Wenn sich diese U- und L-förmigen Ausleger an der Kante eines Teils befinden, sind beim Spritzgussdesign keine Schieber erforderlich.

Torsionsschnappverbindungen

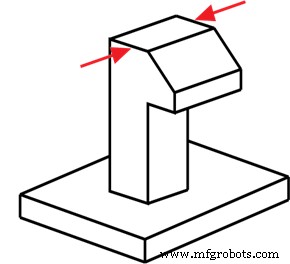

Anders als beim Cantilever-Snap-Fit-Design lenken Torsions-Snap-Fits Balken im Grunde durch Verdrehen einer Stange ab. Sie sind einfache Wats zum Erstellen trennbarer Verbindungen. Diese robusten Lösungen ergeben auch ein wirtschaftliches und anspruchsvolles Fügeverfahren. Das Design des Kipphebels ermöglicht ein leichtes Öffnen des Fügepartners.

Die Auslenkkraft des Kipphebels ergibt sich aus der Torsion seiner Welle. Der Snap-Fit-Kipphebel und der Torsionsstab sind für die beste Konnektivität einstückig geformt. Ein Wippmechanismus tritt auf, wenn der Hakenbalken über die Torsionsstabachse hinaus verlängert wird. Der Benutzer muss nur das freie Ende des Trägers drücken, um den Haken anzuheben und das Gelenk zu lösen.

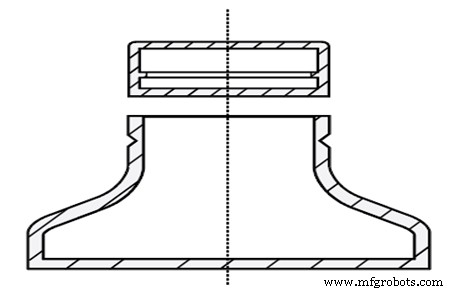

Ringförmige Schnappverbindungen

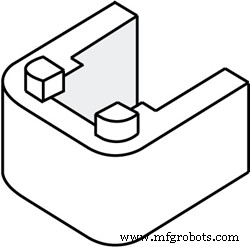

Ein Snap-Design, das ringförmige Schnappverbindungen verwendet, ist normalerweise für elliptische oder kreisförmige Teile. Zu diesen Teilen gehören Stiftkappen und Behälterdeckel. Diese Art von Schnappverbindung hat einen Grat am Umfang einer Komponente. Dieser Grat rastet in die Nut des zweiten Bauteils ein. Neben Biege-, Zug- oder Druckbandspannungen können bei der Montage auftreten.

Dies sind mehrachsige Belastungen, die bei der Konstruktion einer Verbindung eine Herausforderung darstellen können. Anhand der Durchmesser der Fügeteile können wir die Dehnung einfacher Kreisgeometrien abschätzen. Ringförmige Schnappverbindungen haben eine Schlüsseleigenschaft, nämlich das Zusammendrücken und Strecken des Umfangs.

Die Menschen verwechseln oft die kreisförmige Anordnung von Haken mit einem ringförmigen Schnappverschluss-Design. Dies ist jedoch nicht der Fall, da die Durchbiegung in Ringpassungen biegedominiert ist. Ringschnappverbindungen können je nach Ausführung der Fügeteile unterschiedliche Eigenschaften aufweisen. Sie sind oft leicht zu verriegeln und zu lösen, wie Sie es bei Stiftkappen finden. Einige bieten möglicherweise eine dauerhafte, nicht lösbare Verbindung, die von den Winkeln der Verbindungskomponenten abhängt. Eine Rotation kann jedoch in beiden Situationen zugelassen werden.

Dieses Video zeigt Ihnen Schnappverbindungen für Kunststoffe:

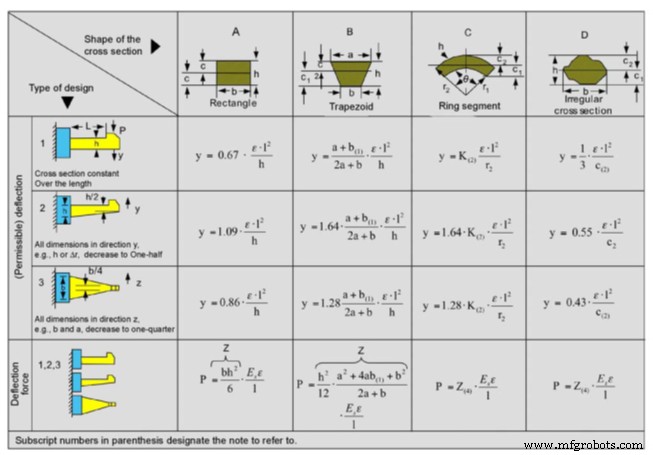

Snap-Fit-Design Berechnungen

Die Berechnungen, die Sie für Ihr Design durchführen, hängen von der Art des Designs ab, das Sie erreichen möchten. Die folgende Tabelle hilft Ihnen dabei, effektive Berechnungen durchzuführen.

Symbole

- y =zulässige Durchbiegung

- b =Breite an der Wurzel

- c =Schwerpunkt (d. h. Abstand zwischen äußerer Faser und neutraler Faser)

- E als Absolutwert =Prozent/100

- E =zulässige Dehnung in der äußeren Faser an der Wurzel

- l =Armlänge

- K =geometrischer Faktor

- h =Dicke an der Wurzel

- Es =Sekantenmodul

- P =zulässige Auslenkkraft

- Z =Widerstandsmoment

- Z =ich c; mit I =axiales Trägheitsmoment

Schnappverbindungen sind in der Tat eine kostengünstige Lösung für die Montage von Kunststoffteilen. Wenn Sie Vorschläge benötigen oder Prototypenteile benötigen, ist RapidDirect Ihre Wahl.

Häufige Snap-Fit-Designprobleme und Best Practices

Das Snap-Fit-Design ist keine Einheitslösung für alle Verfahren. Während des Spritzguss-Schnappverschlusses oder des 3D-Druckprozesses können einige Herausforderungen auftreten. Hier besprechen wir einige der Herausforderungen, denen sich Ingenieure gegenübersehen, wenn sie Schnappverbindungen entwerfen

Stresskonzentrationen

Wenn bei der Verwendung der Cantilever-Schnappverbindung scharfe Ecken auftreten, kann sich die Spannung an der Wurzel konzentrieren. Dadurch ist der Cantilever anfälliger für ein Abscheren.

Auftreten von Kriechen

Kunststoffe oder Thermoplaste sind generell kriechempfindlich. Dies ist eine allmähliche Verformung, wenn die Materialien unter Spannung stehen. Mit der Zeit beeinträchtigt das Kriechen die Verbindung zwischen den Komponenten und kann sie unbrauchbar machen.

Wiederholungs- oder Ermüdungsladefehler

Bei wiederholter Montage und Demontage von Schnappverbindungen kann es bei Spannungen, die geringer sind als die Materialspannung, zu einem Versagen kommen. Ermüdungsbruch tritt häufig bei hohen Belastungsfrequenzen auf.

Toleranzprobleme

Wenn Lücken nicht richtig platziert sind, können Toleranzprobleme auftreten. Wann immer es Toleranzprobleme gibt, passen Komponenten nicht perfekt zusammen.

Mehr:Spritzgusstoleranz:Optimieren Sie sie auf vier Arten

Engineering Best Practices für Snap-Fit-Design

Es gibt verschiedene Konstruktionsmerkmale, die dazu beitragen können, Belastungen und Belastungen der Schnappverbindungsanordnung zu reduzieren. Dazu gehören:

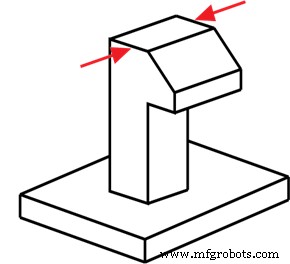

Verrunden Sie die Basis des Cantilevers

Das Hinzufügen einer Verrundung an der Basis des Cantilevers ist eine großartige Möglichkeit, die Spannung auf die Teile zu verteilen und eine stärkere Verbindung herzustellen. Der empfohlene Rundungsradius sollte mindestens das 0,5-fache der Dicke der Kragarmbasis betragen.

Verjüngen Sie das Design

Eine gute Konstruktionspraxis besteht darin, den Querschnitt des Auslegerträgers über seine Länge zu verringern. Dadurch wird sichergestellt, dass weniger Materialien verwendet werden, und es wird eine gleichmäßigere Spannungsverteilung im Material geben.

Breite des Clips erhöhen

Das Ziel dieser Übung ist es, dem Snap-Fit-Design Festigkeit zu verleihen. Dies kann ein anfänglicher Trial-and-Error-Prozess sein, um das richtige Maß an Steifigkeit zu erhalten. Die empfohlene Clipbreite sollte jedoch mindestens 5 mm betragen.

Erwägen Sie das Hinzufügen von Lugs

Das Hinzufügen von Ösen zu einer Baugruppe hilft bei der Ausrichtung von Teilen. Es wird auch helfen, etwas Scherkraft von den Clips zu übertragen.

Berücksichtigen Sie die Baurichtung

Es wird empfohlen, Schnappverbindungen zu vermeiden, die vom Bett vertikal nach oben gebaut werden. Diese sind aufgrund der anisotropen Natur des Prozesses normalerweise schwächer. Auch der Kragarm oder andere Schnappverschlüsse sollten bei der Montage nur umgelenkt werden. Sie dürfen beim Komponentenanschluss nicht verbogen werden.

Schlussfolgerung

Schnappverbindungen bieten Herstellern Kosten- und Leistungsnutzen. Allerdings kann das Snap-Fit-Design ein komplexer und iterativer Prozess sein. Daher müssen Sie nur einige einfache bewährte Herstellungsverfahren befolgen, um das Beste aus Ihren Schnappverbindungen herauszuholen. Dies wird die Prototyping-Lebenszyklen weiter verkürzen.

RapidDirect ist Ihre Anlaufstelle für alle Snap-Fit-Designlösungen. Die Kunststoffherstellung ist ein entscheidender Aspekt unserer Prototypenprozesse. Wir rühmen uns mit Ingenieuren, die Spezialisten für relevante Prozesse und Technologien sind. Qualitativ hochwertige On-Demand-Dienste sind Ihnen sicher, wenn Sie sich für RapidDirect entscheiden. All dies erhalten Sie zu wettbewerbsfähigen Preisen. Alles, was Sie tun müssen, ist, Ihre Designdateien hochzuladen, um ein sofortiges Angebot zu erhalten.

Verbundwerkstoff

- Recruitment aus der Ferne – Tools, Best Practices und neueste Trends

- Herausforderungen und bewährte Verfahren beim Roboterschweißen

- Was ist ein Arbeitsauftrag? Grundlagen und Best Practices

- 3 Arten von Passformen und wie wählt man die richtige aus?

- Was sind Power Hammers? - Arten, Design und Betrieb

- Arten von Passungen – Spiel, Interferenz, Übergang

- IIC und TIoTA kooperieren bei IoT/Blockchain Best Practices

- Poller aus Betonfertigteilen:Best in Sicherheit und Design

- Best Practices und Wartungstipps für die Hydraulik

- Best Practices für die Auswahl von Rohrleitungen und Zubehör