Physikalische Dampfabscheidung (PVD)

Das Aufbringen von Beschichtungen auf Materialien ist eine der am häufigsten verwendeten Strategien in der Industrie, um deren Eigenschaften zu verbessern. Durch Abscheidung von Beschichtungen , kann eine breite Palette von Eigenschaften eines Materials verbessert werden, von tribologischen bis hin zu ästhetischen Gesichtspunkten.

Im heutigen Blog stellen wir eine Technologie vor, die großes Potenzial beim Auftragen von Beschichtungen hat. Diese Technologie ist Physical Vapor Phase Deposition (PVD) .

Was ist physikalische Gasphasenabscheidung oder PVD?

Der Ursprung der physikalischen Gasphasenabscheidung (PVD) entsteht aus der Kombination von Elektrizität, Magnetismus und den Kenntnissen der Chemie im Gaszustand.

Das Konzept der physikalischen Gasphasenabscheidung entstand, als Beschichtungen, die in einer Vakuumatmosphäre aufgebracht wurden, auf dem Vormarsch waren. In diesen Jahren wurden verschiedene Entwicklungen in Technologien wie Sputtern oder Plasma durchgeführt, bei denen es um chemische Reaktionen im Dampfzustand, thermische Verdampfungen und die Steuerung von Energiequellen ging.

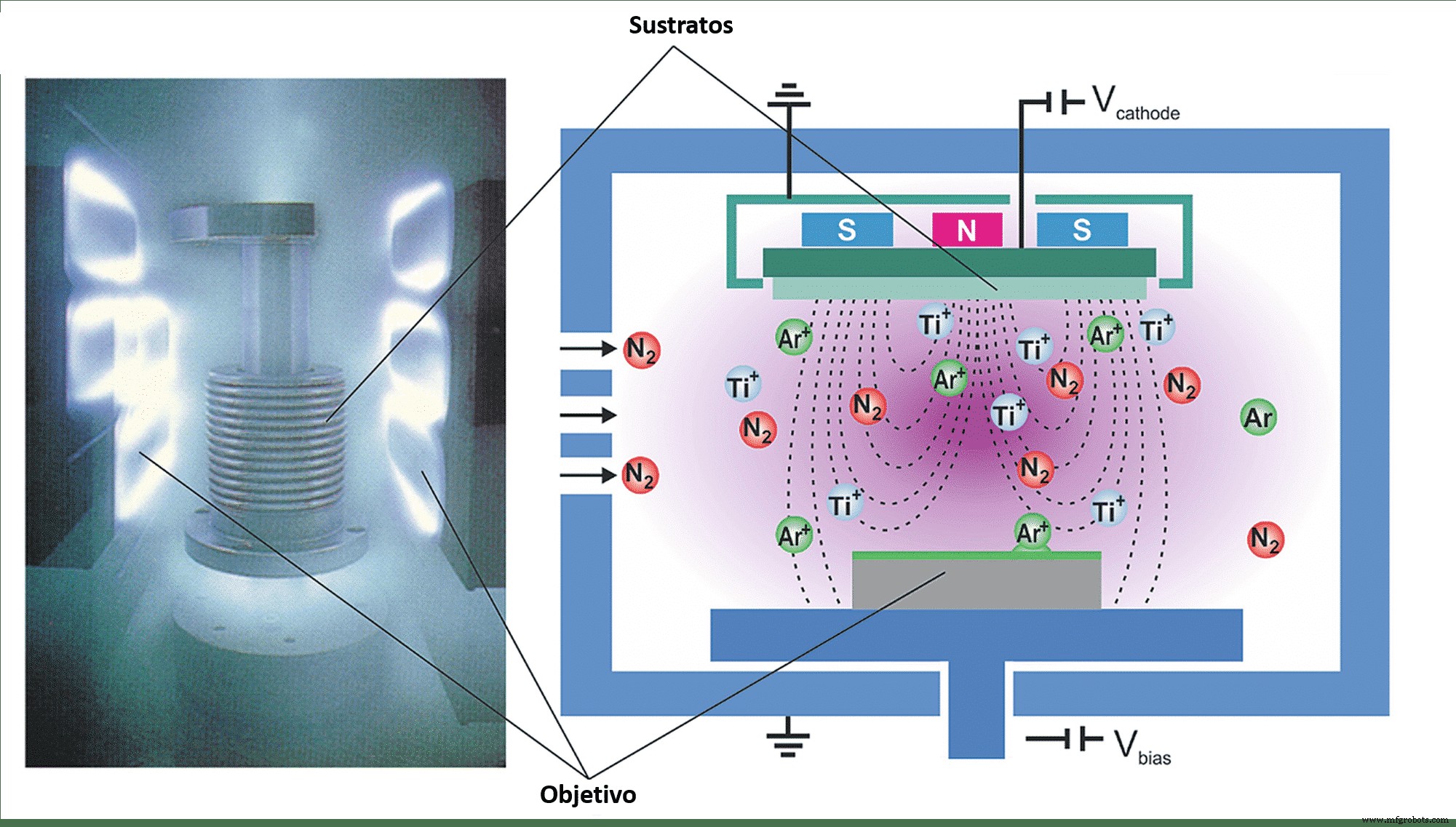

Die PVD-Technik ist ein Prozess, bei dem eine Dünnschicht auf der Oberfläche eines Materials abgeschieden wird, wobei Atom für Atom auf dem Substrat wächst . Die physikalische Dampfabscheidung besteht aus einem physikalisch-thermischen Stoßprozess das das abzuscheidende Material, Target genannt, in atomare Teilchen umwandelt, die in einem gasförmigen Plasmazustand durch eine Vakuumatmosphäre auf die Substrate gerichtet werden, wodurch eine physikalische Beschichtung durch Kondensation von projizierten Atomen erzeugt wird.

Durch PVD abgeschiedene Beschichtungen haben in der Regel geringe Dicken, die von Atomlagen (weniger als 10 Angström (Å) bis 0,1 Nanometer (nm)) bis zu Beschichtungen von mehreren Mikrometern (Dicke einer Haarfaser) reichen können.>

Was sind die am häufigsten verwendeten PVD-Technologien?

Trotz der Tatsache, dass der Prozess der Verdampfung und Ionisierung des Targets, der schließlich die Beschichtung auf dem Substrat bildet, immer physikalischer Natur sein wird (daher der Name der physikalischen Gasphasenabscheidung), gibt es verschiedene Technologien, die PVD für die Beschichtung verwenden Anwendung. von Beschichtungen.

Die wichtigsten und am weitesten verbreiteten PVD-Technologien sind:

-

Kathodische Abscheidung oder Sputtern

Bei dieser Art der PVD-Technologie ermöglicht die Beschleunigung von Ionen mittels Plasma deren Aufprall auf die Oberfläche des Objektivs, um die Freisetzung von Partikeln daraus zu bewirken. Die Ionen übertragen ihre kinetische Energie auf die Oberfläche des Targets und verdampfen. Diese PVD-Art zeichnet sich dadurch aus, dass sie die Abscheidung von Verbindungen ermöglicht, die entstehen, wenn das Target mit dem im Plasma vorhandenen Gas reagiert. Das charakteristischste Beispiel ist die Abscheidung von Titannitrid (TiN), bei der das vorhandene Gas Stickstoff und das Target Titan ist, die beide reagieren, um eine TiN-Beschichtung zu erzeugen.

-

Thermische Verdampfung

Diese Art der PVD-Methodik zeichnet sich dadurch aus, dass das Target durch einen Vakuumheizprozess verdampft und einen Dampfstrom bildet, der in der Prozesskammer auf das Substrat trifft und zur Haftung der Beschichtung führt. Dabei spielt die Vakuumatmosphäre eine besondere Rolle, da sie eine Kontamination der gebildeten Beschichtung verhindert.

-

Lichtbogenablagerung

Bei dieser PVD-Technologie wird ein Lichtbogen mit hoher Intensität und niedriger elektrischer Spannung angelegt, wodurch die Temperatur erhöht wird, bis die Partikel des Objektivs sublimieren und in der Vakuumkammer stark ionisiert verdampfen. Die ionisierten Teilchen werden durch Anlegen eines Potentials auf das Substrat gelenkt. Bei der Lichtbogenabscheidung kann das Target je nach seiner Art und der zu erhaltenden Beschichtung als Kathode (Kathodenlichtbogen) oder Anode (anodischer Lichtbogen) wirken. Wie beim Sputtern können Beschichtungen mit bestimmten Zusammensetzungen durch Umsetzen der Zielionen mit einem reaktiven Gas erreicht werden.

-

Ionenabscheidung (E-Strahl)

Bei dieser PVD-Technik erfolgt die Verdampfung des Targets mit den gleichen Prozessen wie zuvor (Sputtern, thermisches Verdampfen oder Lichtbogen). Der Unterschied liegt in der Verwendung eines Hochenergie-Inertionenbeschusses (üblicherweise Argon), um die auf dem Substrat erhaltene Beschichtung zu steuern und zu modifizieren. Das Hauptmerkmal dieser Technik ist, dass sie es ermöglicht, reine metallische Beschichtungen ohne atomare Verunreinigung zu erhalten.

Vor- und Nachteile von PVD

Heute verfügen wir über eine breite Palette von Techniken zur Abscheidung von Beschichtungen. Jede von ihnen hat spezifische Anwendungen mit ihren Vor- und Nachteilen.

Als Nächstes präsentieren wir die wichtigsten Vorteile der physikalischen Gasphasenabscheidung.

- Es erfordert keine Verwendung von chemischen Reagenzien oder reinigenden Nachbehandlungen und hat daher eine sehr geringe Umweltbelastung.

- PVD kann auf jede Art von anorganischem Material aufgebracht werden.

- Die durch PVD erhaltenen Beschichtungen haben eine hervorragende Haftung, Beständigkeit und Haltbarkeit.

- Die PVD-Technik ermöglicht eine große Kontrolle über die Zusammensetzung und Dicke der Beschichtungen.

Die wichtigsten Nachteile von PVD sind:

- Der PVD-Prozess verwendet eine komplexe Ausrüstung mit sehr hohen Kosten

- Die Produktionsgeschwindigkeit von PVD-Beschichtungen ist langsam im Vergleich zu anderen Beschichtungsverfahren.

- Die PVD-Technik ist bei Substraten mit komplexen Geometrien begrenzt

PVD-Anwendungen

Da wir PVD zu Beginn dieses Blogs vorgestellt haben, lohnt es sich, die Präzision und Reinheit hervorzuheben, die die physikalische Gasphasenabscheidung bietet, um Beschichtungen zu erhalten. Die wichtigsten PVD-Anwendungen, die derzeit verwendet werden, sind wie folgt:

- Metallische Beschichtungen zur Bereitstellung von Halbleitern Eigenschaften zu einem Substrat, die es anfänglich nicht sind.

- Magnetisch Filmbeschichtung.

- Beschichtungen für dekorative Zwecke, weit verbreitet im Schmuckbereich.

- Beschichtungen für Solargläser oder Spiegel, die optisch wirken Störbarrieren oder reflektierend Barrieren.

- Leitfähige Schichten aus Palladium oder Kohlenstoff für elektronenmikroskopische Proben.

- Hochfeste Beschichtungen aus Verbundwerkstoffen, verschleißfest und Korrosion , weit verbreitet zur Verbesserung mechanischer Werkzeuge.

Durchgeführte Projekte mit PVD-Technologie von ATRIA

Nachfolgend zeigen wir Ihnen einige der vom ATRIA-Team durchgeführten Projekte, bei denen erhaltene Beschichtungen für PVD verwendet wurden:

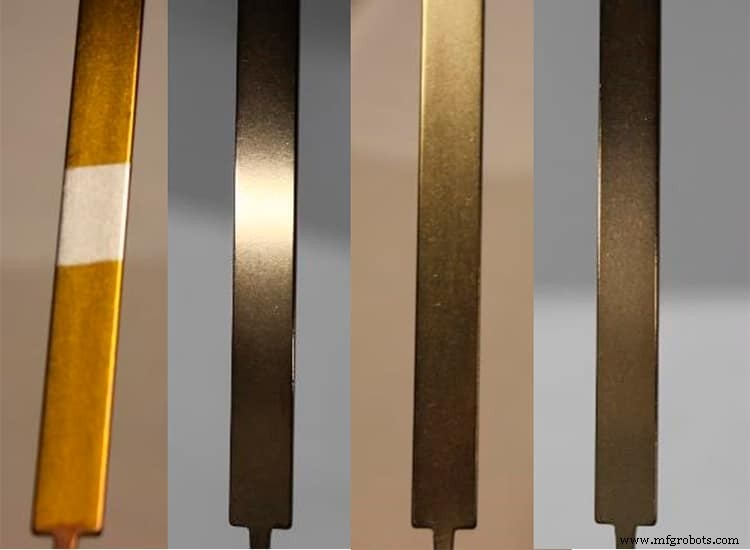

- Entwicklung von goldenen Farben durch physikalische Gasphasenabscheidung . Bei diesem Projekt war das Ziel, unterschiedliche Goldtöne auf metallischen Substraten zu erzielen. Dazu wurde die Optimierung des PVD-Prozesses verschiedener metallischer Targets und Reaktivgase durchgeführt. Wie auf dem Foto zu sehen, wurde es von einem intensiven Gold bis zu einem helleren Gold mit Rosatönen erhalten.

- Entwicklung metallischer Filme als Barrieren gegen Korrosion . In diesem Projekt trat unsere Korrosion auf einem metallischen Substrat auf, das mit verschiedenen metallischen Schichten beschichtet war, wenn es bestimmten Umgebungsbedingungen ausgesetzt war. Der Lösungsvorschlag von ATRIA war die Entwicklung einer unter diesen Umgebungsbedingungen inerten metallischen Beschichtung, die mittels PVD abgeschieden wird. Der Zweck dieser Beschichtung besteht darin, eine hohe Verschleiß- und Korrosionsbeständigkeit bereitzustellen

Möchten Sie in einem Ihrer Projekte Beschichtungen durch physikalische Gasphasenabscheidung auftragen? Sie möchten die Eigenschaften Ihrer Werkstoffe durch die PVD-Technologie verbessern? Kontaktieren Sie uns!

Verbundwerkstoff

- Was ist chemische Gasphasenabscheidung?

- Druck vs. CNC-Maschinen

- um das Brechen von Schaftfräsern zu stoppen

- zur Fehlerbehebung bei einem Notstopp einer CNC-Maschine

- Ist SFM in der Bearbeitung?

- Kühlmittel für die CNC-Bearbeitung

- Roboter mit künstlicher Intelligenz

- M2M oder Machine-to-Machine-Kommunikation, was ist das?

- Industrielle Automatisierung

- Hyperspektralkameras