Herstellung von helikalen CA/TPU-Nanofasern und deren Mechanismusanalyse

Zusammenfassung

Um den Mechanismus von Celluloseacetat (CA)/thermoplastischem Polyurethan (TPU) bei der Herstellung von helikalen Nanofasern zu untersuchen, wurde eine Reihe von Experimenten durchgeführt, um die optimalen Spinnbedingungen zu finden. Die experimentellen Ergebnisse zeigen, dass das System CA (14 Gew. %, DMAc/Aceton, 1/2-Volumenverhältnis)/TPU2 (18 Gew. %, DMAc/Aceton, 3/1-Volumenverhältnis) durch Co-Elektrospinnen effektiv helikale Nanofasern herstellen kann. Wir konzentrieren uns auf die Grenzflächenwechselwirkung zwischen den Polymerkomponenten, die durch die Polymerstruktur und intrinsische Eigenschaften, einschließlich Lösungseigenschaften, Wasserstoffbrückenbindung und Mischverhalten der beiden Lösungen, induziert wird. Zur Untersuchung der Grenzflächenwechselwirkung zwischen den beiden Phasen des Polymersystems werden Differentialscanningkalorimetrie (DSC) und Fourier-Transformations-Infrarotspektroskopie (FTIR) eingesetzt. Die Analyseergebnisse liefern die Erklärung der experimentellen Ergebnisse, dass das CA/TPU-System das Potenzial hat, helikale Nanofasern effektiv herzustellen. Diese Studie, die auf der Grenzflächenwechselwirkung zwischen Polymerkomponenten basiert, bietet einen Einblick in den Mechanismus der CA/TPU-Helixfaserbildung und stellt eine größere Auswahl an Materialien für die Anwendung von Wendelfasern vor.

Hintergrund

Helixförmige Strukturen mit breitem Anwendungsspektrum in den Bereichen nanoskalige Sensoren, Filtermaterialien, Ölsorbentien, Solarzellen usw. [1, 2] haben aufgrund ihres großen Oberfläche-zu-Volumen-Verhältnisses und ihrer hohen Porosität große Aufmerksamkeit auf sich gezogen . Die Einführung einer helikalen Struktur in Mikro-/Nanofasern kann die Faserelastizität und -flexibilität verbessern, und diese dreidimensionale (3D) Struktur der Helices kann der Fasermatte eine größere Porosität verleihen [3]. Helixförmige Strukturen finden sich in vielen natürlichen Systemen wie Pflanzenranken und feiner Wolle, die als Folge unterschiedlicher Schrumpfungen (oder Dehnungen) angesehen werden und zu einer Zwangswindung der Struktur führen [4]. Zhanget al. [5] konzentrierte sich auf die Bildung, Struktur und Funktion der gängigsten chiralen Nanoarchitekturen und untersuchte, wie die Moleküle hierarchische chirale Nanoarchitekturen bilden können. Der Mechanismus einer solchen asymmetrischen Verformung sollte auch zur Erzeugung einer Faserkrümmung genutzt werden. Das Co-Elektrospinnen ist im Vergleich zu anderen Methoden wie der chemischen Gasphasenabscheidung [6], Sol-Gel [7] und Hydrothermal [8] eine einfache und effiziente Methode zur Erzeugung von Verbundfasern mit Morphologien im Mikrobereich. und Nanoskalen.

Mit Hilfe der Co-Elektrospinning-Technik stellten mehrere Forscher erfolgreich dreidimensionale helikale Nanofasern aus Zweikomponentenlösungen her. Linet al. [9] erhielten nanoskalige biomimetische Wollfasern durch Elektrospinnen von PAN und TPU unter Verwendung einer nebeneinander angeordneten Co-Elektrospinnanordnung. Chenet al. [10] nutzten drei Arten von Co-Elektrospinn-Spinndüsen, um Nanofedern aus PU und Nomex herzustellen. Unter Verwendung von Side-by-Side-Elektrospinnen haben Zhang et al. [11] berichteten über die Erzeugung von Fasern mit gekräuselten und helikalen Morphologien aus Poly(ethylenglycolterephthalat) (HSPET) und Poly(ethylenpropandiolterephthalat) (PTT). In den obigen Untersuchungen werden die erhaltenen helikalen Nanofasern als dreidimensionale und federartige Strukturen mit nano- bis mikroskaligen Helixdurchmessern beschrieben. Die Autoren führten die Bildung von helikalen Fasern darauf zurück, dass die beiden am Co-Elektrospinnen beteiligten Komponenten nach dem Elektrospinnen unterschiedliche Schrumpfungen aufweisen. Es gibt jedoch keine detaillierte Analyse und Erklärung des Bildungsmechanismus von helikalen Fasern. Basierend auf dem Konzept, dass ein elastomeres und ein steifes Polymer beim Co-Elektrospinnen Längsspannungen einführen und zu gewundenen Formen der Bikomponentenfasern führen können, berichteten unsere früheren Studien [12] über die Herstellung von helikalen Nanofasern durch Co-Elektrospinnen. Wir verglichen die drei Komponentensysteme Nomex/TPU, PAN/TPU und PS/TPU, die drei Arten von Polymerzusammensetzungsanordnungen beim Co-Elektrospinnen darstellen, und untersuchten die Rolle der Polymerkettensteifigkeit, Mischbarkeit und Wasserstoffbrückenbindung bei der Bildung von spiralförmige Fasern. Es wurde experimentell bestätigt, dass das Nomex/TPU-System feine spiralförmige Fasern bilden kann. Nomex ist jedoch ein nicht hydrophiles Polymer, was seine Anwendung in der biologischen Gewebe- und Adsorptionsfiltration einschränkte [13].

Daher diskutieren wir in diesem Artikel, basierend auf der vorherigen Forschung, die CA/TPU-Co-Elektrospinnbedingungen weiter und analysieren ihren Mechanismus der helikalen Faserbildung. Wir stellen die zusammengesetzten helikalen Nanofasern mit CA, der starren Komponente und TPU und der elastomeren Komponente durch Co-Elektrospinnverfahren her. Im experimentellen Teil führten wir Einzelspinnexperimente von CA bzw. TPU durch. Verschiedene CA-Lösungskonzentrationen und Lösungsmittelsysteme (Volumenverhältnis von DMAc zu Aceton) wurden angewendet, um die Verarbeitungsbedingungen von feinen CA-Fasern zu ermitteln. Und beim TPU-Spinnsystem haben wir zwei Lösungsmittelsysteme ausprobiert, TPU1 (DMAc/THF, 3/1 Volumenverhältnis) und TPU2 (DMAc/Aceton, 3/1 Volumenverhältnis), die eine niedrigere Grenzflächenspannung mit CA-Lösung ermöglichen. Anschließend wurden CA mit unterschiedlichen LiCl-Konzentrationen und TPU verschiedener Lösungsmittelsysteme durchgeführt, um Co-Elektrospinnexperimente durchzuführen. Im Diskussionsabschnitt konzentrieren wir uns auf die Grenzflächenwechselwirkung zwischen CA- und TPU-Komponenten, die durch unterschiedliche Polymerstrukturen und intrinsische Eigenschaften, einschließlich Lösungseigenschaften, Mischbarkeit und Wasserstoffbrückenbindungen der beiden Lösungen, induziert wird. Thermische und spektroskopische Techniken einschließlich DSC und FTIR werden verwendet, um das Wechselwirkungsverhalten des CA/TPU-Paares zu untersuchen. Diese Studie bietet Einblicke in die CA/TPU-Helixfaserbildung und stellt eine größere Auswahl an Materialien für die Anwendung von Wendelfasern vor.

Experimentell

Materialien

Celluloseacetat (CA, weißes Pulver, M W = 100 W g/mol) wurde von Acros Organics bezogen. Thermoplastisches Polyurethan (TPU, Desmopan DP 2590A) stammte von Bayer Materials Science. N , N -Dimethylacetamid (DMAc, 0,938–0,942 g/ml bei 20 °C, Oberflächenspannung 25,3 Dyn/cm, Dampfdruck 0,17 kPa (20 °C)), Aceton (0,788 g/ml bei 20 °C, Oberflächenspannung 18,8 Dyn/ cm, Dampfdruck 24,64 kPa (20 °C)), Tetrahydrofuran (THF, 0,887–0,889 g/ml bei 20 °C, Oberflächenspannung 28,8 dyn/cm, Dampfdruck 18,9 kPa (20 °C)) und wasserfreies Lithiumchlorid (LiCl, M w = 42,39 g/mol) wurden alle von Shanghai Chemical Reagents Co., Ltd., China, bezogen. Alle diese Materialien wurden ohne weitere Reinigung verwendet. Alle Experimente wurden bei etwa 25 °C und 40 % bis 50 % RH durchgeführt.

Co-Elektrospinnen

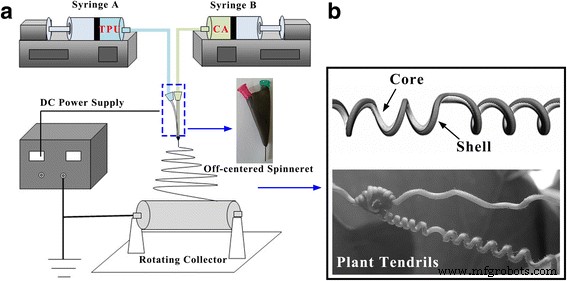

CA-Lösung mit unterschiedlicher CA- und LiCl-Konzentration wurde durch Auflösen von CA-Pulver und LiCl in der Lösungsmittelmischung von DMAc und Aceton hergestellt. Eine TPU-Lösung mit einer Konzentration von 18 Gew.-% wurde hergestellt durch Auflösen von TPU-Pellets in Lösungsmittelgemischen von DMAc/THF (3/1 Volumenverhältnis), bezeichnet als TPU1 und in Lösungsmittelgemischen von DMAc/Aceton (3/1 Volumenverhältnis), bezeichnet als als TPU2. Alle Lösungen wurden 5 h bei Umgebungstemperatur gerührt und über Nacht zur Herstellung beiseite gestellt. Wie in Abb. 1a gezeigt, wurde ein Co-Elektrospinnsystem verwendet, um die Kern- und Schalenpolymerlösungen über entsprechende Spritzen und Pumpen durch eine außermittige Spinndüse auszustoßen. An die Spinndüse und den rotierenden Kollektor wurde eine Hochspannungsversorgung mit einer Lineargeschwindigkeit von 14,24 cm/s angelegt. Abbildung 1b zeigt den Bildungsmechanismus von helikalen Nanofasern:Die an der Nanofaser beteiligte Kernkomponente weist eine stärkere Schrumpfung auf als die Schalenkomponente, wie Pflanzenranken.

a Schema des exzentrischen Co-Elektrospinnsystems. b Bildungsmechanismus von helikalen Nanofasern

Charakterisierungen

Fasermorphologie

Die Morphologie der resultierenden Kern-Schale-Fasern wurde nach der Goldbeschichtung unter einem Rasterelektronenmikroskop (SEM) (JSM-5600LV, Japan) beobachtet.

DSC

Die Glasübergangstemperaturen der Mischungen wurden unter Verwendung eines DSC von DSC-4000 in einer Stickstoffatmosphäre mit Temperatur durchgeführt. Die Messung wurde mit 5–10 mg Probe auf einer DSC-Probenzelle durchgeführt, nachdem die Probe aus der Schmelze des ersten Scans schnell auf – 80 °C abgekühlt wurde. Die Glasübergangstemperatur wurde als Wendepunkt der Sprungwärmekapazität mit einer Scanrate von 10 °C/min und einem Temperaturbereich von - 80~300 °C erhalten.

FTIR

Infrarotspektren wurden mit einem Bruker Vector 33 FTIR-Spektrophotometer aufgenommen und 32 Scans wurden mit einer spektralen Auflösung von 1 cm −1 . aufgenommen . Der in dieser Studie verwendete Film war ausreichend dünn, um dem Lambert-Beer-Gesetz zu gehorchen. Bei erhöhten Temperaturen aufgenommene IR-Spektren wurden unter Verwendung einer Zelle erhalten, die im temperaturkontrollierten Fach des Spektrometers montiert war.

Die Lösungseigenschaften sind in Tabelle 1 aufgeführt. Mischungen mit verschiedenen Komponentenpaaren wurden durch Mischen von Lösungen hergestellt. Die Mischungen wurden 8 h gerührt und 2 Tage lang bei Raumtemperatur langsam verdampfen gelassen. Die Filme der Mischungen wurden dann 1 Tag lang bei 90 °C getrocknet, um eine vollständige Entfernung von Lösungsmitteln sicherzustellen.

Experimentelle Ergebnisse

Um den Mechanismus von CA/TPU-Helixfasern und die Rolle von Lösungsmitteleffekten zu untersuchen, haben wir zwei Teilexperimente entworfen:Der erste Teil wurde durchgeführt, um die geeigneten Einzelspinnparameter auszuwählen, und der zweite Teil, das kombinatorische Experiment:zwei Systeme von Polymerzusammensetzung, CA/TPU1 und CA/TPU2, wurden untersucht.

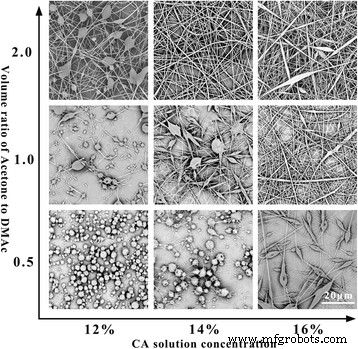

Abbildung 2 zeigt die Ergebnisse der einzelnen CA-Elektrospinnexperimente mit unterschiedlichen Lösungskonzentrationen und Lösungsmittelsystemen unter den Verarbeitungsbedingungen von 15 kV angelegter Spannung, 10 cm Arbeitsabstand und 0,2 ml/h Flussrate. Das x -Achse zeigt die Konzentration der CA-Lösung und y -Achse bezeichnet das Volumenverhältnis von DMAc zu Aceton. Wir fanden, dass sich bei gleicher CA-Lösungskonzentration mit Zunahme des Acetonanteils in der CA-Lösung weniger Kügelchen auf den CA-Nanofasern bildeten. Während des Versuchsprozesses bildet die CA jedoch leicht Koagulat an der Nadelspitze, was zu einer ungleichmäßigen Faserfeinheit führte, da der Dampfdruck (ca. 24,64 kPa (20 °C)) von Aceton zu hoch ist. Wenn die CA-Konzentration ansteigt, werden die Spinnkugeln zu homogenen Fasern, aber wenn die Konzentration zu hoch ist, beginnen einige Spindeln auf den Fasern zu erscheinen. In Anbetracht des relativ stabilen Spinnprozesses haben wir eine CA-Lösungskonzentration von 14 Gew.-%, gelöst im Volumenverhältnis von Aceton zu DMAc von 2, gewählt. Ein weiterer Hinweis, der hervorgehoben werden sollte, ist, die Anforderungen des Helixfaserspinnens später zu erfüllen , wenn wir LiCl in CA-Lösung zugesetzt haben, entstehen die einzelnen Spinnfasern als Bündel und der Spinnprozess kann aufgrund der hohen Leitfähigkeit nicht durchgeführt werden.

SEM-Bilder von CA-Einzelelektrospinnexperimenten von x -Achse:Konzentration der CA-Lösung von y -Achse:Volumenverhältnis von DMAc zu Aceton. Die angelegte Spannung beträgt 15 kV, der Arbeitsabstand beträgt 10 cm und die Flussrate beträgt 0,15 ml/h

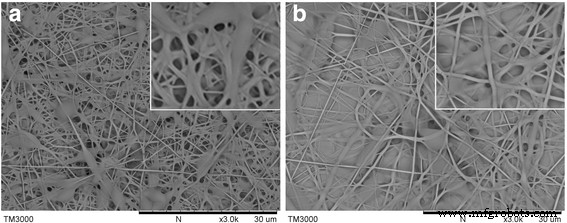

Abbildung 3 zeigt die Ergebnisse der einzelnen Elektrospinnexperimente von TPU1 und TPU2. Wie wir alle wissen, setzt bei ausreichend starken elektrischen Feldern ein Jetting an der Spitze der Compound-Tröpfchen ein, wobei das Mitreißen der Kernflüssigkeit zur Bildung von Compound-Fasern führt [14]. Beim Co-Elektrospinnen wirkt die Schalenlösung also als Schutzschicht und umgibt die Kernschicht. Dementsprechend ist die elektrospinnbare Hüllenlösung kritisch für die Bildung der Doppelschichtstruktur, während es scheint, dass die Anforderungen an die Spinnbarkeit der Kernschicht selbst nicht so kritisch sind wie die der Hüllenschichten. In dieser Studie haben wir eine Vielzahl von Konzentrationen der TPU-Lösung im experimentellen Verfahren ausprobiert. Aufgrund der TPU-Lösung als Kernschicht mit geringer Spinnbarkeitsanforderung und dem folgenden geeigneten Co-Spinnbedarf zeigen wir hier nur die Konzentration von 18 Gew.-% TPU-Bildern als Referenz. In unserer vorherigen Studie [15] haben wir DMAc:THF = 3:1 als TPU1-Lösungsmittel verwendet, um helikale Fasern zu spinnen, was in Abb. 3a gezeigt ist. Es ist zu erkennen, dass viele Perlen auf den Fasern vorhanden sind, obwohl die grundlegende Fasermorphologie leicht unterschieden werden konnte. In dieser Studie verwendeten wir zum Vergleich DMAc:Aceton = 3:1 als Lösungsmittel von TPU2. Abbildung 3b zeigt das einzelne Spinnen von TPU2; Wie wir sehen können, gibt es eine starke Faserhaftung zwischen den Schichten und es werden fast keine Fasern gebildet.

SEM-Bilder der einzelnen Elektrospinnexperimente von a 18 Gew.-% TPU1 in DMAc/THF von 3/1 Volumenverhältnis b 18 Gew. % TPU2 in DMAc/Aceton mit einem Volumenverhältnis von 3/1. Die angelegte Spannung beträgt 15 kV, der Arbeitsabstand beträgt 10 cm und die Flussrate beträgt 0,15 ml/h

Im nächsten Teil werden wir CA mit unterschiedlichem Gehalt an LiCl und TPU (einschließlich TPU1 bzw. TPU2) co-spinieren. Daher wurden beim Co-Elektrospinnen zwei Komponentensysteme, CA/TPU1 und CA/TPU2, ausgewählt. Obwohl die TPU-Ergebnisse beim Einfachspinnen nicht zufriedenstellend sind, wird es als Kernschicht des Co-Spinnens eine andere Situation zeigen.

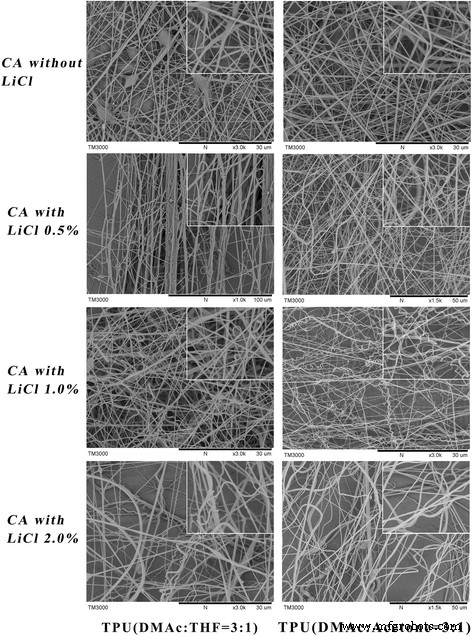

Abbildung 4 zeigt die Ergebnisse von 14 Gew. % gelöstem CA im Volumenverhältnis von DMAc zu Aceton von 0,5, mit unterschiedlicher LiCl-Konzentration als Hüllschicht und den beiden TPU-Lösungen als Kernschicht. Wie wir sehen können, werden in beiden TPU-Kombinationen keine spiralförmigen Fasern gebildet, wenn der CA-Lösung kein LiCl zugesetzt wird. Die CA/TPU1-Fasern enthalten sogar einige Perlen, während die CA/TPU2-Faser relativ gleichmäßig ist, ohne dass Perlen oder Adhäsion zwischen den Faserschichten auftraten. Mit der Erhöhung der LiCl-Konzentration in CA beginnen beide TPU-Systeme, einige helikale Fasern zu erscheinen. Wenn die LiCl-Konzentration niedrig ist (0,5 Gew.-%), zeigen sich die CA/TPU1-co-spinnenden Fasern wie Bündel mit ungleichmäßigen Durchmessern. Als die LiCl-Konzentration anstieg, verschwand das Bündelungsphänomen, aber es erschienen immer noch nicht so viele spiralförmige Fasern. Wenn die LiCl-Konzentration 2 Gew. % erreicht, zeigen die CA/TPU1-Fasern etwas spiralförmige Fasern, aber aufgrund der hohen Leitfähigkeit der Lösung ist die Faserfeinheit nicht so gleichmäßig. Im Gegensatz dazu ist die CA/TPU2-Performance deutlich besser. Wenn die LiCl-Konzentration 0,5 Gew.-% beträgt, werden die CA/TPU2-Fasern aus geraden Fasern gebogen. Als die LiCl-Konzentration 1 Gew.-% erreichte, wird eine beträchtliche Menge an spiralförmigen Fasern in der CA/TPU2-Faserbahn beobachtet. Wenn die LiCl-Konzentration auf 2 Gew. % anstieg, wurden die spiralförmigen Fasern aufgrund der übermäßigen Leitfähigkeit der Lösung gedehnt.

SEM-Bilder von Zweikomponentensystemen von CA/TPU1 und CA/TPU2, in denen das der CA-Lösung zugesetzte LiCl null bis 2 Gew. % beträgt. Die Verarbeitungsbedingungen sind 20 kV angelegte Spannung, 15 cm Arbeitsabstand und 0,15 ml/h Durchflussrate für beide Komponentenlösungen

Wir haben verschiedene Verarbeitungsbedingungen für die Zweikomponentensysteme ausprobiert und die Experimente zeigen ähnliche Ergebnisse, dass die CA/TPU2-Fasern im Vergleich zum CA/TPU1-System effektiver helikale Strukturen herstellen können. Nur wenige Fasern zeigen helikale Strukturen im CA/TPU1-Faservlies. Diese Experimente zeigen, dass die LiCl-Konzentration und die Lösungsmittelsysteme eine entscheidende Rolle bei der Bildung von spiralförmigen Fasern spielen. In dieser Studie analysieren wir die experimentellen Ergebnisse weiter durch die folgenden drei Aspekte, um den Mechanismus der helikalen Faserbildung zu erklären.

Ergebnisse und Diskussion

In diesem Artikel versuchen wir, den Mechanismus des Spinnens von CA/TPU-Helixfasern zu untersuchen und zu diskutieren, wie die Lösungseigenschaften, die Mischbarkeit und die Wasserstoffbindung der beiden Lösungen die Morphologie der resultierenden Fasern beeinflussen.

Mechanismus von CA/TPU-Helixfasern

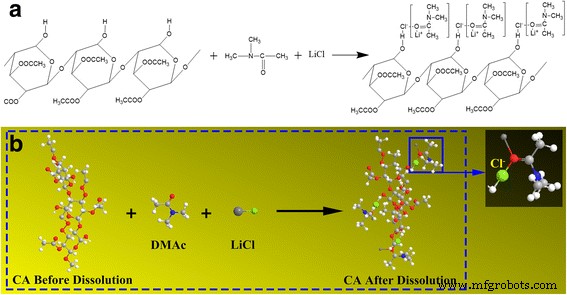

Einige Forscher haben über die Löslichkeit von CA im Lösungsmittelsystem LiCl/DMAc berichtet [16, 17]. Der Mechanismus, von dem wir glauben, dass er für die CA-Auflösung wirksam ist, ist in Abb. 5a dargestellt. Das Lithium-Ion ist mit DMAc assoziiert, um eine Makrokation-Komplexstruktur zu bilden. Die Chloridionen sind mit den Hydroxylwasserstoffen in CA durch Wasserstoffbrücken verbunden. Folglich kann festgestellt werden, dass nach der Auflösung die negativ geladenen Chloridionen mit den Polymerketten von CA kombiniert werden. Dies kann verwendet werden, um das Phänomen von Fig. 4 zu veranschaulichen. Ohne LiCl in CA-Lösung wird keine spiralförmige Faser gebildet, aber mit der Erhöhung der LiCl-Konzentration könnte das CA/TPU-System spiralförmige Fasern bilden. Dabei erhöht das Additiv LiCl nicht nur die Leitfähigkeit der Lösung, sondern bewirkt auch, dass die CA-Kette aufgrund der negativ geladenen Chloridionen effektiv gestreckt werden kann [18]. Die gestreckte Orientierung der Molekülkette ist günstig, um die Steifigkeit des harten Kettensegments zu erhöhen, was den Steifigkeitsunterschied in dem weichen Segment erhöht, und ist ferner vorteilhaft für die Bildung von schraubenförmigen Fasern. Wie in Abb. 5b gezeigt, hilft in der CA-Lösung die Anziehungskraft, die zwischen den positiven Ladungen an der Lösungsoberfläche und den negativen Ladungen, die von Chloridionen in der CA-Kette getragen werden, erzeugt wird, die Bildung des CA/TPU-Verbundstrahls und wird als vorteilhaft für den Co-Elektrospinnprozess.

Vorgeschlagener Mechanismus für die Auflösung von CA im DMAc/LiCl-Lösungsmittelsystem:a Summenformel und b 3D-Molekülstruktur

Lösungseigenschaften

Wie wir alle wissen, umfassen die Lösungsparameter des Co-Spinnings die Lösungsviskosität, den Lösungsmitteldampfdruck, die Grenzflächenspannung und die Lösungsleitfähigkeit. Wie in Abb. 2 gezeigt, wird das Faseradhäsionsphänomen reduziert, wenn wir das Lösungsmittel THF durch Aceton in TPU ersetzen. Es sollte beachtet werden, dass die Lösungsmittel, die von verschiedenen Arten von TPU verwendet werden, sehr wichtig sind. Die Lösungseigenschaften sind in Tabelle 1 aufgeführt. Wie gezeigt, sind die Lösungsmittel von TPU1 DMAc und THF (3/1 Volumenverhältnis), während die Lösungsmittel von TPU2 DMAc und Aceton (3/1 Volumenverhältnis) sind, was zu verschiedene Lösungseigenschaften. Wie wir sehen, beträgt die Oberflächenspannung von TPU1 etwa 34,45 N m − 1 , während die TPU2 etwa 25,34 N m − 1 . beträgt , die viel größer ist als die TPU2. Die Oberflächenspannung von THF beträgt 28,8 Dyne/cm und der Dampfdruck etwa 18,9 (20 °C), während die Oberflächenspannung von Aceton 18,8 Dyne/cm beträgt und der Dampfdruck etwa 24,64 (20 °C) beträgt. Wenn der Dampfdruck der Lösung zu hoch ist, verdampft das Lösungsmittel zu schnell und die Lösung kann keinen Taylor-Kegel bilden. Wenn er zu niedrig ist, erreichen die Fasern die Sammelplatte nass und verschmelzen zu einer Form ein Film. Beim Koaxialspinnen ist es normalerweise von Vorteil, Lösungsmittel (oder Lösungsmittelgemische) mit unterschiedlichen Dampfdrücken zu verwenden, um ein Zusammenbrechen der Fasern zu vermeiden [19].

Daneben ist die Lösungsmischbarkeit zwischen Kern und Hülle ein weiterer wichtiger Faktor. Wie in der Literatur gezeigt [20], ermöglicht die Verwendung des gleichen Lösungsmittels in der Kern- und Schalenlösung eine niedrigere Grenzflächenspannung, die wichtig ist, damit das Polymer nicht an der Flüssigkeitsgrenzfläche in der Nähe der Düse ausfällt. Wie in Tabelle 1 gezeigt, sind die Lösungsmittel der CA-Lösung DMAc und Aceton (1/2 Volumenverhältnis), die dem Lösungsmittel von TPU2 ähnlich sind und eine ähnliche Grenzflächenspannung zwischen den CA/TPU2-Lösungsgrenzflächen ergaben. Es erklärt auch die Ergebnisse, dass die CA/TPU2-Fasern im Vergleich zum CA/TPU1-System in Abb. 4 effektiver helikale Strukturen herstellen können. Im Allgemeinen führt die Lösungsmitteleigenschaft zu einer enormen Änderung der Spinnlösungseigenschaften und beeinflusst somit den Verbund Fasermorphologie. Neben der Lösungseigenschaft hat jedoch auch die Leistung des Polymermaterials einen wichtigen Einfluss auf die Bildung von spiralförmigen Fasern.

Wasserstoffbindung in Mischungen

In unseren vorherigen Untersuchungen haben wir festgestellt, dass keine Polymerkomponente mit unterschiedlicher Steifigkeit spiralförmige Fasern bilden kann, zum Beispiel können PAN/TPU- und PS/TPU-Systeme keine spiralförmigen Fasern bilden, während Nomex/TPU-Systeme dies könnten. Einer der wichtigen Gründe ist, dass Wasserstoffbrückenbindungen zwischen Nomex/TPU-Systemen dazu beitragen, die Interaktion zwischen der Lösungsschnittstelle zu erhöhen.

Abbildung 6 zeigt Infrarotspektren im Bereich von 500–4000 cm −1 des CA/TPU-Systems. Abbildung 6a zeigt eine scharfe Linie, die bei 1250 cm −1 . zentriert ist für reines CA-Koagulat, entsprechend dem ethergebundenen –O–, was die Existenz eines CA-Heterocyclus bestätigt. Die Estergruppe zeigt eine starke Bande, die bei 1100 cm −1 . zentriert ist für reines CA, und gleichzeitig zeigt die zwischenzeitliche Streckschwingung der Carbonylgruppe –C=O eine Bande, die bei 1650 cm −1 . zentriert ist . Während in der CA/TPU-Mischung die Bandbreite 1650 cm −1 verschwunden und eine Bande in der Mitte bei 3400 cm −1 deutlich erhöht, was auf die Bildung einer neuen Wasserstoffbrücke zwischen dem –NH in TPU und dem Sauerstoff in CA hinweist. Diese Daten aus Abb. 6 legen nahe, dass CA aufgrund der Bildung von Wasserstoffbrücken zwischen ihren Polymerketten teilweise mit TPU mischbar ist, und das Ausmaß der Mischbarkeit spielte zweifellos eine wichtige Rolle bei der Bildung von helikalen Fasern [21].

FTIR des CA/TPU-Komponentensystems einschließlich reiner Polymere und der Blends:a TPU-Koagulat, b CA-Koagulat und c CA/TPU-Koagulat

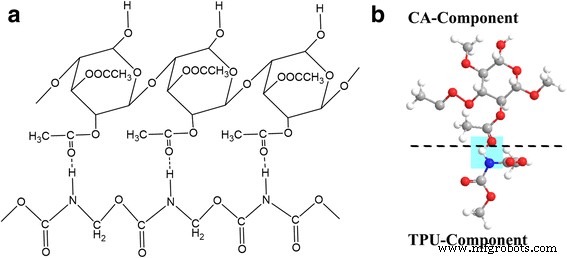

Die Bildung von Wasserstoffbrückenbindungen zwischen CA und TPU kann in Fig. 7 weiter veranschaulicht werden. Beim Co-Elektrospinnen werden zwei Polymerlösungen verwendet, die eine Grenzfläche zwischen den beiden Lösungen einführen. Bei Dehnung durch das elektrische Feld wird eine Spannung erzeugt, die eine Scherung an der Grenzfläche der beiden Lösungen verursacht. Es wird erwartet, dass das Ausmaß des „Stresses“ als das viskose Ziehen angesehen wird [22] und in den Mischungen normalerweise dafür gesorgt werden muss, dass zwischen den beiden Basiskomponenten Wasserstoffbrückenbindungen bestehen. Wie im CA/TPU-System gezeigt, werden die Amidwasserstoffe – NH in der TPU-Polymerkette in Wasserstoffbrückenbindungen zu den Sauerstoffatomen in CA gezeigt. Es wurde angenommen, dass im CA/TPU-System Wasserstoffbrückenbindungen den viskosen Widerstand an den Grenzflächen der Verbunddüsen erhöhen, wenn diese in den elektrischen Feldern gedehnt werden. Während des Co-Elektrospinnprozesses hilft der viskose Widerstand, die Kern- und Mantelschicht miteinander zu verbinden, was die Grundlage für die Erzeugung von helikalen Bikomponentenfasern ist, da eine solche Art der intermolekularen Bindung dazu beiträgt, die Grenzflächenwechselwirkung zwischen den beiden Schichten zu erhöhen [23]. Daher neigt das CA/TPU-System dazu, aufgrund der intensivierten Grenzflächeninteraktionen effektiv helikale Strukturen zu erzeugen.

a , b Wasserstoffbrückenbindung zwischen Polymerketten der CA-Komponente und TPU-Komponente

Mischbarkeitsverhalten in Mischungen

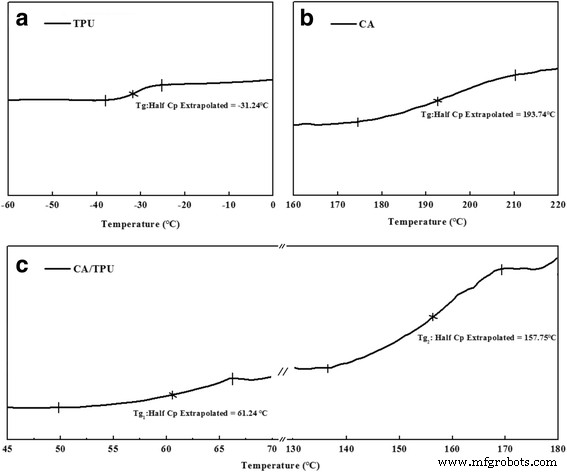

Neben der Mischbarkeit in den Mischungen ist die Längsdruckspannung, die sich aus der Elastizität der flexiblen Komponente (d. h. TPU) und der Steifigkeit der steifen Komponente (d. h. CA) ergibt, grundlegend für die Ausbildung von helikalen Strukturen. Die Glasübergangstemperatur eines Polymers, Tg, ist eine wichtige intrinsische Eigenschaft, die sowohl die physikalischen als auch die mechanischen Eigenschaften beeinflusst, einschließlich Festigkeit, Zähigkeit und Steifigkeit. Typischerweise haben Polymere mit hoher Kettensteifigkeit eine höhere Tg [24, 25]. Die DSC-Analyse ist eine der bequemsten Methoden zur Bestimmung der Polymerglasübergangstemperatur und der Mischbarkeit der Polymermischungen. Abbildung 8 zeigt die DSC-Thermogramme der TPU-, CA- und CA/TPU-Systeme. Es kann festgestellt werden, dass TPU eine Tg von etwa − 31,24 °C hat, was auf eine ziemlich flexible Polymerkette von TPU hinweist (Abb. 8a), und CA hat eine höhere Tg (etwa 193,74 °C) als TPU, was auf eine größere Kettensteifigkeit hinweist von CA. Abbildung 8c veranschaulicht, dass sich in der CA/TPU-Mischung zwei Tgs (61,24 und 157,75 °C) zwischen den Tgs der beiden einzelnen Polymere befinden (− 31,24 °C für reines TPU und 193,74 °C für reines CA), was ergibt ein Hinweis auf eine teilweise Mischbarkeit in der Mischung.

DSC-Thermogramme des CA/TPU-Komponentensystems einschließlich reiner Polymere und der Blends:a TPU-Koagulat, b CA-Koagulat und c CA/TPU-Mischkoagulat

Es kann vorhergesagt werden, dass je signifikanter der Steifigkeitsunterschied der beiden Komponenten ist, desto größer ist das Potenzial für das Komponentensystem, beim Co-Elektrospinnen aufgrund der größeren Grenzflächenspannung zwischen den Komponenten spiralförmige Strukturen zu erzeugen. Durch die Analyse der Mischbarkeit der CA/TPU-Systeme glauben wir, dass das teilweise mischbare CA/TPU-System aufgrund der verstärkten Grenzflächenwechselwirkung, die auf Wasserstoffbrücken zurückgeführt wird, dazu neigt, helikale Strukturen zu erzeugen.

Schlussfolgerungen

Die experimentellen Ergebnisse zeigen, dass das CA/TPU2-System effektiv helikale Nanofasern bilden kann, da die TPU2-Lösung eine niedrigere Grenzflächenspannung mit der CA-Lösung ermöglicht. Basierend auf der durch die Polymerstruktur induzierten Grenzflächenwechselwirkung und intrinsischen Eigenschaften untersuchen wir den Mechanismus von CA/TPU-Helixstrukturen aus den drei Aspekten:Lösungseigenschaften, Wasserstoffbrückenbindung und Mischverhalten der beiden Lösungen. Wenn die Lösungen geladen sind, führt eine Anziehungskraft zwischen den in CA-Molekülen enthaltenen Chloridionen und den freien Ladungen auf der Lösungsoberfläche zu einer longitudinalen Grenzflächenwechselwirkung im CA/TPU-System. Der große Steifigkeitsunterschied der Polymerketten von CA und TPU führt zu einer großen Grenzflächenwechselwirkung zwischen ihnen. Gleichzeitig tragen die Wasserstoffbrückenbindungen zwischen den Polymerketten dazu bei, eine teilweise mischbare Mischung von CA und TPU zu erhalten und erhöhen folglich die Grenzflächenwechselwirkung zwischen diesen beiden Komponenten. Diese Studie bietet einen Einblick in den Mechanismus der CA/TPU-Helixfaserbildung und stellt eine größere Auswahl an Materialien für die Anwendung von Helixfasern vor.

Abkürzungen

- CA:

-

Celluloseacetat

- DMAc:

-

N,N-Dimethylacetamid

- DSC:

-

Differenzkalorimetrie

- HSPET:

-

Poly(ethylenglycolterephthalat)

- LiCl:

-

Lithiumchlorid

- Nomex:

-

Poly(m-phenylenisophthalamid)

- PAN:

-

Polyacrylnitril

- PS:

-

Polystyrol

- PTT:

-

Poly(ethylenpropandiolterephthalat)

- PU:

-

Polyurethan

- THF:

-

Tetrahydrofuran

- TPU:

-

Thermoplastisches Polyurethan

- TPU1:

-

TPU gelöst in DMAc/THF, Volumenverhältnis 3/1

- TPU2:

-

TPU gelöst in DMAc/Aceton, Volumenverhältnis 3/1

- FTIR:

-

Fourier-Transformations-Infrarotspektroskopie

Nanomaterialien

- Beispielschaltungen und Netzlisten

- Was ist Netzanalyse:Verfahren und seine Beispiele

- Nanofasern und Filamente für eine verbesserte Wirkstoffabgabe

- Enthüllung der atomaren und elektronischen Struktur von gestapelten Kohlenstoff-Nanofasern

- Hochdurchsatz-Herstellung hochwertiger Nanofasern unter Verwendung eines modifizierten Elektrospinnens mit freier Oberfläche

- Herstellung von SrGe2-Dünnschichten auf Ge (100), (110) und (111) Substraten

- Eine Studie zu Kohlenstoffnanofasern und Aktivkohle als symmetrischer Superkondensator in wässrigem Elektrolyt:Eine Vergleichsstudie

- Herstellung und Charakterisierung von ZnO-Nano-Clips durch das Polyol-vermittelte Verfahren

- Herstellung und photokatalytische Eigenschaft neuartiger SrTiO3/Bi5O7I-Nanokomposite

- Wasserstrahlschneiden und seine vielen Einsatzmöglichkeiten bei der maschinellen Bearbeitung und Fertigung