Neuartige anodische Katalysatorunterstützung für Direktmethanol-Brennstoffzelle:Charakterisierungen und Einzelzellleistung

Zusammenfassung

Diese Studie stellt eine neuartige Titandioxid-Kohlenstoff-Nanofaser (TiO2 -CNF) Unterstützung für anodischen Katalysator in Direkt-Methanol-Brennstoffzelle. Der katalytische Syntheseprozess umfasst mehrere Verfahren, nämlich Sol-Gel-, Elektrospinnen- und Abscheidungsverfahren. Der synthetisierte Elektrokatalysator wird mit anderen drei Elektrokatalysatoren mit unterschiedlichen Trägertypen verglichen. Alle diese Elektrokatalysatoren unterscheiden sich aufgrund einer Reihe von physikalischen und elektrochemischen Eigenschaften. Experimentelle Ergebnisse zeigen, dass das TiO2 -CNF-Unterstützung ergab die höchste Stromdichte mit 345,64 mA mgKatalysator −1 , was dem 5,54-fachen des Kohlenstoffträgers entspricht, während die Leistungsdichte fast doppelt so groß ist wie die des kommerziellen Elektrokatalysators.

Hintergrund

Eine Direkt-Methanol-Brennstoffzelle (DMFC) ist einer der vielversprechendsten Kandidaten für eine erneuerbare Energiequelle. Es ist ein Stromerzeugungssystem, das elektrische Energie erzeugt, indem es die Energie eines chemischen flüssigen Kraftstoffs (Methanol) direkt ohne Zusatzgeräte umwandelt. DMFCs werden durch ihre aufregenden Möglichkeiten im Transportwesen und in der stationären Anwendung angetrieben. Darüber hinaus halten die Forscher dieses System auch für eine der vielversprechendsten Stromquellen für viele mobile und tragbare Anwendungen sowie eine neue Alternative zur Akkutechnologie. DMFCs bieten viele Vorteile, darunter eine geringere Systemgröße und ein geringeres Gewicht. Sie sind auch saubere Energieträger und verringern die Umweltverschmutzung. Trotz dieser Vorteile stehen sie jedoch auch vor Problemen, die ihre Kommerzialisierung behindern. Die größten Herausforderungen sind eine schlechte Kinetik der Methanol-Elektrooxidation und eine geringe Systemleistung. Damit die DMFC erfolgreich ist, müssen die Gesamtkosten gesenkt und Probleme wie Methanol-Crossover, Haltbarkeit, Stabilität, Wärme- und Wassermanagement verbessert werden [1,2,3].

Die Entwicklung der DMFC begann vor einem Jahrzehnt mit der Entwicklung vieler Lösungen, die Katalysatoren nutzten. Eine der Studien zur Verbesserung der DMFC-Leistung analysierte verschiedene Katalysatorträgerstrukturen, darunter Kohlenstoffnanofasern (CNF), Kohlenstoffnanoröhren (CNT), Kohlenstoffnanodrähte (CNW) und andere Strukturschichten. Die Zugabe von neuem Material in den Katalysator, einschließlich der Schaffung neuer Hybridkatalysatoren, ist ebenfalls zu einem Trend in der DMFC-Entwicklung geworden [4,5,6]. Trotz dieser Forschung gibt es immer noch Probleme, insbesondere solche im Zusammenhang mit geringer katalytischer Aktivität, Stabilität und Leitfähigkeit sowohl für den elektronischen als auch für den protonischen Betrieb.

Platin (Pt) ist der beste Katalysator sowohl für die Wasserstoffoxidationsreaktion (HOR) als auch für die Sauerstoffreduktionsreaktion (ORR). Obwohl Pt in Elektrokatalysatoranwendungen wirksam ist [7,8,9,10], ist es teuer, was weitere Forschungen erfordert, um einen neuen Katalysator zu finden. Derzeit ist bimetallisches Platin-Ruthenium (PtRu) der beste Katalysator für DMFC. Die Verwendung dieses Katalysators reduzierte die Pt-Beladung, was die Elektrokatalysatorkosten von DMFC mit einem Standardverhältnis von 1:1 reduzierte. Die Rolle von Ru in diesem bimetallischen Katalysator besteht darin, das Kohlenmonoxid (CO) von den aktiven Zentren für die HOR zu entfernen, wodurch die CO-Vergiftung des Katalysators übertroffen wird [11, 12]. Laut einer Studie von Bock et al. zeigte PtRu eine überlegene katalytische Aktivität in der DMFC, und es war klar, dass die katalytische Leistung stark von der Verteilung der Pt- und Ru-Zentren auf atomarer Ebene abhängt [13]. Das Problem der geringen Methanoloxidation kann jedoch mit dem PtRu-Katalysator nicht gelöst werden, daher müssen weitere Änderungen des Katalysators vorgenommen werden, um die Brennstoffzellenindustrie zu unterstützen.

Metalloxide sind die bekanntesten Materialien, die zur Verbesserung der Elektrokatalyse von DMFC verwendet werden. Titandioxid (TiO2 .) ), auch als Titandioxid bekannt, ist eine anorganische Substanz, die von Natur aus stabil, nicht brennbar und sehr korrosionsbeständig ist. Titania ist auch nicht als gefährlicher Stoff vom Globally Harmonized System (GHS) of Classification and Labelling of Chemicals der Vereinten Nationen (UN) eingestuft. Darüber hinaus sind die Kristallstrukturen von TiO2 sind thermodynamisch stabil und tragen zur Bildung eines Verbundmaterials mit guter elektrochemischer und thermischer Stabilität bei [14]. Die Ladungsträger aus der Anatas-Form werden tiefer im Schüttgut angeregt, erzeugen mehr Oberflächenreaktionen und verbessern schrittweise die katalytische Aktivität [15]. Das elektronische Verhalten des Materials wird verbessert, wenn die Wechselwirkung zwischen dem TiO2 Metalloxid und das andere Material auftritt. Diese Verbesserung kann auch die Oxidationsaktivität verbessern, indem die CO-Oxidationspotentiale gesenkt werden [6]. Die Verwendung von TiO2 als Träger für den Metallkatalysator beeinflusst die Reaktionskinetik und den Reaktionsmechanismus [16]. TiO2 hat alle zuvor aufgeführten Vorteile für viele Anwendungen in verschiedenen Branchen. Trotz dieser Vorteile ist das Hauptproblem, das eine weit verbreitete Verwendung für Brennstoffzellenanwendungen ausschließt, ihre geringe Leitfähigkeit. Um dieses Problem zu überwinden, müssen jedoch hohe Beladungen eines Pt-Katalysators über TiO2 Verbund mit einem elektrisch leitenden Material, wie N-dotiertem Kohlenstoff, und die Verwendung von unterstöchiometrischem TiO2 sind erforderlich [5].

Diese Studie berichtete über die Synthese und Charakterisierung von Titandioxid-Kohlenstoff-Nanofasern (TiO2 -CNF) abgeschieden auf einem Platin-Ruthenium (PtRu)-Katalysator für die DMFC-Anwendung. Das Ziel der Studie war die Synthese des zusammengesetzten Elektrokatalysators mit TiO2 in einer Nanofaserstruktur, die die Vergiftungswirkung des Katalysators reduzieren kann, während die katalytische Aktivität erhöht wird, um die DMFC-Leistung stärker zu verbessern als der kommerzielle PtRu/C-Elektrokatalysator. TiO2 -CNF wurde durch Elektrospinnen hergestellt, gefolgt von Karbonisierung; schließlich wurde PtRu mit einer Annotation von PtRu/TiO2 . abgeschieden -CNF. Charakterisierung des präparierten PtRu/TiO2 -CNF-Kompositelektrokatalysator mit verschiedenen Trägern, Röntgenbeugung (XRD), Brunauer-Emmett-Teller (BET), Rasterelektronenmikroskop (REM) und Transmissionselektronenmikroskop (TEM) wurden verwendet. Die Leistung des Elektrokatalysators wurde durch zyklische Voltammetrie (CV), elektrochemische Oberfläche (ECSA), Tafel-Analyse, Chronoamperometrie (CA) und DMFC-Einzelzelle bewertet. Alle Leistungsdaten wurden mit mehreren anderen Trägermaterialien verglichen, darunter C, CNF und TiO2 . Basierend auf den experimentellen Ergebnissen wurde die Wirkung der Verwendung des Metalloxids als Träger zur Verbesserung der katalytischen Aktivität in der DMFC diskutiert.

Methoden

Materialien

Titanisopropoxid (TiPP, 97 %) wurde von Sigma-Aldrich Co., Ltd. bezogen. Poly(vinylacetat) (PVAc (Mw 500.000)), Dimethylformamid (DMF (99,8 %)) und Essigsäure (99,7 %) wurden erhalten von Sigma-Aldrich Co., Ltd. Ethanol (99,8%) wurde von R&M Chemical Reagents bezogen. Diese chemischen Reagenzien wurden zur Herstellung von Nanofasern verwendet. Die Abscheidung umfasste eine Pt-Vorstufe, H2 PtCl6 (40 % Gehalt), von Merck, Deutschland, und eine Ru-Vorstufe, RuCl3 (45–55% Gehalt) und Reduktionsmittel Natriumborhydrid (NaBH4 .) , 96%), von Sigma-Aldrich Co., Ltd. Der kommerzielle Katalysatorträger für C, CNF und TiO2 Nanopulver wurden von Cabot Corporation, Cheap Tubes Inc. bzw. Sigma-Aldrich Co., Ltd. bezogen. Die detaillierten Eigenschaften des Katalysatorträgers sind in Tabelle 1 aufgeführt. Alle chemischen Reagenzien wurden ohne weitere Reinigung verwendet.

Vorbereitung des TiO2 -CNF

TiO2 -CNF wurde unter Verwendung der Sol-Gel-Methode und der Elektrospinntechnik synthetisiert. Die PVAc-Lösung (11,5 Gew.-%) wurde hergestellt, indem das Polymer 1 h lang mit DMF bei einer Temperatur von 60 °C gelöst und über Nacht kontinuierlich gerührt wurde. 50 Gew.-% TiPP und einige Tropfen Ethanol und Essigsäure wurden in die PVAc-Lösung gemischt und mit einem Homogenisator gerührt, bis die Mischung homogen war. Die gemischte Lösung wurde aus einer Spritze mit einer Edelstahlnadel für die Elektrospinntechnik mit einer konstanten Rate von 0,1 ml h -1 . zugeführt , einer angelegten Spannung von 16 kV und einem Abstand von 18 cm zwischen Spitze und Kollektor. Die elektrogesponnene Nanofaser wurde 5 h bei Raumtemperatur getrocknet und stabilisierte sich 8 h lang bei 130 °C. Die Faser wurde unter Verwendung eines Röhrenofens bei 600 °C für 2 h in einer Stickstoffatmosphäre karbonisiert. Die kalzinierte Faser wurde dann vor der weiteren Verwendung in dieser Studie einem Größenkontrollprozess unter Verwendung eines Mörsers und Pistills unterzogen.

Vorbereitung des Verbundelektrokatalysators

Alle Elektrokatalysatoren wurden mit der Abscheidungsmethode durch chemische Reduktion von NaBH4 . synthetisiert . Die 20 Gew. % PtRu mit dem Atomverhältnis 1:1 werden auf verschiedene Katalysatorträger geladen, bei denen es sich um synthetisierte Träger, TiO2 . handelt -CNF und drei weitere kommerzielle Träger, C, CNF und TiO2 . Dem Trägermaterial wurde eine Mischung aus entionisiertem Wasser (DI-Wasser) und Isopropylalkohol (IPA) zugesetzt und 30 Minuten lang beschallt. Die Vorläufer wurden in die Trägermischung eingemischt und weitere 30 Minuten kontinuierlich gerührt, bis die Lösung gut vermischt war. Der pH-Wert der Lösung wurde mit einer 1 M NaOH-Lösung auf 8 eingestellt. Dann wurde die Temperatur der Lösung auf 80 °C erhöht. Ein 25-ml-Volumen einer 0,2-M-Lösung von NaBH4 wurde tropfenweise in die Lösung gegeben und eine weitere Stunde gerührt. Die Mischung wurde abgekühlt, filtriert und wiederholt mit DI-Wasser gewaschen. Das Elektrokatalysatorpulver wurde 3 h bei 120 °C unter Vakuum getrocknet und mit Stößel und Mörser zerkleinert, um ein feines Pulver zu erhalten.

Charakterisierung des Elektrokatalysators

Das Röntgenbeugungsmuster (XRD) und die Kristallstruktur aller Elektrokatalysatoren wurden mit einem Röntgendiffraktometer (D8 Advance/Bruker AXS Deutschland) an pulverförmigen Proben untersucht und bei 40 kV und 20 mA betrieben. Die Oberflächen- und Porengrößenanalyse mit BET wurde von Micromeritics ASAP 2020 in der Stickstoffadsorptions-/Desorptions-Isothermenbedingung bei 77 K durchgeführt. Eine Untersuchung der Oberflächenmorphologie der elektrokatalysatorgestützten Nanofasern und des hergestellten Elektrokatalysators wurde unter Verwendung von Feldemissions-Rasterelektronen . durchgeführt Mikroskopie (FESEM (SUPRA 55 VP)). Es wurde eine Kartierungsanalyse durchgeführt, um die Verteilung der Elemente auf einem ausgewählten Bereich in einem Verbundelektrokatalysator zu beobachten. Die detaillierte Struktur des Trägers und des Verbundelektrokatalysators wurde mit hochauflösenden Bildern analysiert, die mittels Transmissionselektronenmikroskopie (TEM (Tecnai G2 F20 X-Twin)) gewonnen wurden.

Auswertung der elektrochemischen Messung

Elektrochemische Messungen wurden durch die elektrochemische Workstation von Autolab ausgewertet. Die Aktivität der Methanoloxidationsreaktion (MOR) für den Elektrokatalysator wurde unter Verwendung der zyklischen Voltammetrie (CV) eines Drei-Elektroden-Zellsystems gemessen. Dieses System verwendete eine Glaskohlenstoffelektrode (GCE, 3 mm Durchmesser) als Arbeitselektrode und Pt- und Silber/Silberchlorid-(Ag/AgCl)-Elektroden als Gegen- bzw. Referenzelektrode, die bei Raumtemperatur betrieben wurden. Die Arbeitselektrode muss vor der Verwendung mit Polierpapier und Tonerde gereinigt werden. Die Vorbereitung der Elektrokatalysatortinte für die Arbeitselektrode wurde mit 15 mg des Elektrokatalysators in einer Mischung aus 400 μl DI-Wasser, 400 μl IPA und 125 μl Nafion-Lösung (5 Gew.-%) 30 Minuten lang per Ultraschall dispergiert. Eine Mikropipette wurde verwendet, um 2,5 μl Elektrokatalysatortinte auf einen GCE zu übertragen. Die Arbeitselektrode wurde 1 h bei Raumtemperatur luftgetrocknet und dann in einem Ofen für 30 Minuten bei 80 °C erhitzt. Die Arbeitselektrode war dann für die CV-Messung bereit. Eine Lösung von 0,5 M H2 SO4 in 2 M Methanol wurde als Elektrolyt hergestellt. Diese Elektrolytlösung wurde mit Stickstoffgas (N2 ) für 20 Minuten, um den sauerstofffreien Inhalt zu erreichen. Die CV-Messung wurde mit einer Abtastrate von 20 mV s –1 . durchgeführt , und der Potentialbereich reichte von 0 bis 1,1 V vs. Ag/AgCl. Die Langzeitleistung aller Elektrokatalysatoren wurde mittels Chronoamperometrie (CA) in der Elektrolytlösung bei einem Potenzial von 0,5 V für 3600 s bewertet.

MEA-Fertigung

Die Membran-Elektroden-Einheit (MEA) besteht aus drei Hauptteilen:Membran, Anode und Kathode. Nafion 117 wird als Membran ausgewählt und die Membran wird behandelt, um die Verunreinigungen mit Wasserstoffperoxid (H2 O2 ) und DI-Wasser, wie in der Studie von Hasran et al. [17] verwendet. Die behandelte Membran wird bis zur Verwendung in dem mit DI-Wasser gefüllten Becher aufbewahrt. Als Anoden- und Kathodenrückschicht wird Kohlenstoffgewebe verwendet. Dieses Karbontuch ist mit 5 Gew.-% Polytetrafluorethylen (PTFE) behandelt, um es wasserdicht zu machen. Das Kohlegewebe wird in die PTFE-Lösung getaucht und im Ofen 30 min bei 380 °C getrocknet. Die Rückschicht ist mit einer Gasdiffusionsschicht aus Kohlenstoff beschichtet, wobei die Beladung 2 mg cm –2 . beträgt . Die Kohle wird mit der IPA- und Nafion-Dispersion D520 (Dupont) vermischt. Die Kohleaufschlämmung wird auf das Kohlegewebe gegossen und 1 h bei 100 °C im Ofen getrocknet. Dann kann die Elektrokatalysatorschicht beschichtet und mit PtRu/TiO2 . synthetisiert werden -CNF und kommerzieller Elektrokatalysator PtRu/C, verwendet für den Anodenteil und Pt/C für den Kathodenteil. 2 mg cm −2 Die Beladung des Elektrokatalysators wird mit IPA (1100 μL), DI-Wasser (300 μL) und Nafion-Dispersion (24 mg) hinzugefügt. Die Lösung wird 1 min im Homogenisator dispergiert und auf das Kohlegewebe gegossen. Anode und Kathode werden 1 h bei 100 °C im Ofen getrocknet. Die Anode und Kathode werden mit der Membran in der Mitte unter Verwendung einer Heißpresse bei einer Bedingung von 135 °C und 50 kPa für 3 Minuten zusammengeklemmt. Die MEA ist bereit für den Einsatz in Einzelzellen-Leistungstests.

Einzelzellen-Leistungstests

Die Leistungsprüfung der DMFC-Einzelzelle wurde im passiven Zustand und bei Raumtemperatur durchgeführt. Die MEA mit einem 4-cm 2 Aktive Fläche ist auf der Einzelzelle angegeben, wobei der Anodenteil am Methanoltank befestigt ist. Zehn Milliliter 3 M Methanol werden in den Tank gefüllt und mit Potentiostat/Galvanostat (WonATech, Korea) getestet. Die Zellpolarisationskurve wird für verschiedene Elektrokatalysatoren erhalten.

Ergebnisse und Diskussion

Strukturelle Charakterisierung

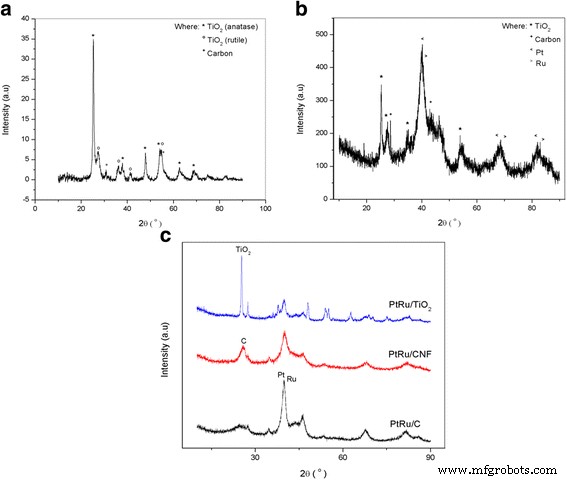

Das Muster und die Kristallstruktur des hergestellten Katalysatorträgers TiO2 -CNF, synthetisierter Elektrokatalysator, PtRu/TiO2 -CNF und andere Elektrokatalysatoren (PtRu/C, PtRu/CNF und PtRu/TiO2 ) wurden durch XRD-Analyse untersucht. Diese Analyse wurde mit einem Röntgendiffraktometer im Bereich von 5°–90° mit 2θ . durchgeführt , wie in Abb. 1 gezeigt. Das Ergebnis für synthetisiertes TiO2 -CNF zeigt die Existenz aller Materialien, TiO2 , und C. Der Beugungspeak von 25° (1 0 1) repräsentiert das TiO2 Anatas-Struktur, während der Peak bei 27° (1 1 0) das TiO2 . ist Rutilstruktur. Diese existierenden Strukturen bilden eine tetragonale Struktur (kristallographische Struktur für Anatas und Rutil) [18]. Diese Probe hatte jedoch die Anatas-Struktur, da das TiO2 die Struktur änderte sich von Anatas zu Rutil, als die Probe Temperaturen von mehr als 700 °C ausgesetzt wurde [19], während die in dieser Untersuchung verwendete Temperatur nur 600 °C betrug.

Röntgenbeugungsmuster. a TiO2 -CNF, b PtRu/TiO2 -CNF und c verglichene Elektrokatalysatoren

Das TiO2 -CNF zeigt mehr Beugungspeaks für TiO2 Anatas bei 38° (1 1 2), 48° (2 0 0), 55° (2 1 1), 63° (2 0 4), 69° (1 1 6) und 75° (2 1 5) , während die von TiO2 Rutil sind 36° (1 0 1), 41° (1 1 1) und 54° (2 1 1). Der Kohlenstoff zeigt an den Beugungspeaks von 31° (1 1 0) und 55° (2 1 1) eine kubische Struktur. Das XRD-Muster für PtRu/TiO2 -CNF-Elektrokatalysator zeigt den Beugungspeak für alle beteiligten Elektrokatalysatoren, Pt, Ru, TiO2 , und C. Der Peak für TiO2 und C ist fast gleich mit dem TiO2 -CNF-Probe, und Pt und Ru heben sich mit weiteren vier Peaks für jedes Material hervor, nämlich Pt bei 39,7° (1 1 1), 46,2° (2 0 0), 67,5° (2 2 0) und 81,3° (3 1 1). Die Beugungspeaks für Ru sind 40,7° (1 1 1), 47° (2 0 0), 69° (2 2 0) und 83,7° (3 1 1). Beide Metalle kommen in der kubischen Struktur vor. Der synthetisierte Elektrokatalysator wird mit einigen Elektrokatalysatoren verglichen, die von verschiedenen Katalysatorträgern getragen werden, nämlich Ruß (PtRu/C), Kohlenstoff-Nanofasern (PtRu/CNF) und Titandioxid-Nanopartikel (PtRu/TiO2 .). ) und das Beugungsmuster ist in Abb. 1c dargestellt.

Hohe Bragg-Winkel waren deutlich sichtbar, insbesondere im Bereich von 25°–60° für die gesamte Elektrokatalysatorprobe. Dies zeigte, dass im Katalysator eine bimetallische oder Legierungswechselwirkung auftrat [20]. Bei allen Elektrokatalysatorproben wurde eine schwache und breite Intensität beobachtet, was hohe Dispersionen in der hergestellten Probe veranschaulicht. Die Kristallitgröße wurde mit der Debye-Scherrer-Gleichung [8] gemessen; Kristallitgröße = 0.98α /β cosθ . Wo α ist die Wellenlänge der Röntgenstrahlung, θ der Winkel an der Spitze ist und β ist die Breite des Peaks auf halber Höhe. Der Wert der Kristallitgröße war über die Eva-Software zur Analyse der XRD-Ergebnisse verfügbar und wurde mit der Debye-Scherrer-Gleichung berechnet. Die Kristallitgröße für alle Proben ist in Tabelle 2 tabellarisch aufgeführt. Die Kristallitgröße für PtRu wurde als 4,64 bis 9,84 nm, TiO2 . berechnet lag zwischen 19 und 38,4 nm und C zwischen 10,7 und 19,2 nm.

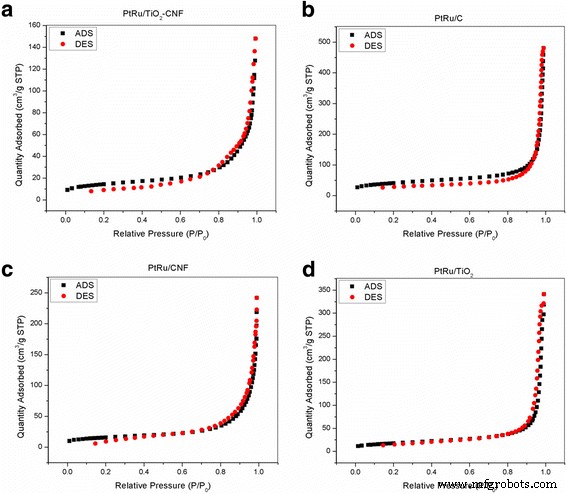

Die Oberflächen- und Porositätsanalyse aller Elektrokatalysatorproben wurde mittels BET-Analyse analysiert. Die Stickstoffabsorptions-/Desorptionsisotherme wird bei 77 K durchgeführt. Die Oberfläche, das Gesamtporenvolumen und der durchschnittliche Porendurchmesser von PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF und PtRu/TiO2 Elektrokatalysatoren sind in Tabelle 3 aufgeführt. Die BET-Oberfläche für die Nanofaserstruktur des Metalloxid-Verbundstoffs PtRu/TiO2 -CNF-Elektrokatalysator, zeigt den niedrigsten Wert mit 50,59 m 2 /g, gefolgt von PtRu/CNF, PtRu/TiO2 , und PtRu/C-Elektrokatalysatoren in aufsteigender Reihenfolge. Die in dieser Studie erhaltenen Ergebnisse stimmen mit den Ergebnissen der BET-Oberfläche aus anderen Studien [6] überein, bei denen der PtRu/C-Elektrokatalysator eine viel größere Oberfläche im Vergleich zu Metalloxid-Komposit-Elektrokatalysatoren aufweist.

Das Gesamtporenvolumen, V Gesamtporen , zeigt Ergebnisse in aufsteigender Reihenfolge, initiiert durch PtRu/TiO2 -CNF < PtRu/CNF < PtRu/TiO2 < PtRu/C (0,227 < 0,370 < 0,529 < 0,734). Das Ergebnismuster des Gesamtporenvolumens und der BET-Oberfläche ist das gleiche, was darauf hinweist, dass eine Volumenzunahme des Porenvolumens die Gesamtoberfläche des Elektrokatalysators vergrößern kann. Reduzierung der Oberfläche und des Porenvolumens von PtRu/TiO2 -CNF-Elektrokatalysator ist auf die Exposition und Verwendung einer Karbonisierungstemperatur von bis zu 600 °C zurückzuführen; währenddessen unterliegen andere Elektrokatalysatoren keiner Karbonisierung und werden keinen hohen Temperaturen ausgesetzt. Dies ist auf den Sintereffekt zurückzuführen, der in der Folge zum Wachstum von Partikeln und zur Kristallisation führt [21].

Die Diagramme der Stickstoffadsorptions-/Desorptionsisothermen bei 77 K für alle Elektrokatalysatoren sind in Abb. 2 zusammengefasst. Die Ergebnisse zeigen, dass die Poren für alle Elektrokatalysatorproben mesoporöse Eigenschaften hervorheben, die einen durchschnittlichen Durchmesser im Bereich von 2–50 nm aufweisen, was hauptsächlich auf die große Lücke im Elektrokatalysatorgitter zurückgeführt werden. Diese Art von Elektrokatalysator hat die Fähigkeit, die Verteilung und Homogenität des immobilisierten Katalysators zu erhöhen, was zu einer Verbesserung der Stabilität und katalytischen Aktivität führt [22].

Stickstoffadsorption (ADS) und Stickstoffdesorption (DES) Isotherme bei 77 K. a PtRu/TiO2 -CNF, b PtRu/C, c PtRu/CNF und d PtRu/TiO2

Der durchschnittliche Porendurchmesser der vier getesteten Elektrokatalysatorproben lag zwischen 22 und 33 nm und der Porendurchmesser von PtRu/TiO2 -CNF zeigte im Vergleich zu anderen Elektrokatalysatoren den niedrigsten Durchmesser. Die Größe des kleinen Durchmessers veranschaulicht die Größe des Partikels als Ganzes. Die kleine Partikelgröße hat ein hohes Verhältnis von Oberfläche zu Volumen und führt möglicherweise zu einer erhöhten Oberflächenreaktivität und -löslichkeit und kann das Toxizitätsprofil der Substanz verändern. Darüber hinaus erscheint die Beobachtung im Diagramm der Stickstoffadsorptions-/Desorptionsisothermen bei relativ niedrigem Druck flach (P /P o ≤ 0.6), was auf die Aufnahme von Mikroporen in der Probe zurückzuführen sein kann. In einem relativ Hochdruckgebiet (0,6 < P /P o < 1.0), erhöht sich die Probenadsorptionsfähigkeit aufgrund der Adsorption von einschichtigen und/oder mehrschichtigen Stickstoffmolekülen in der Mesostruktur.

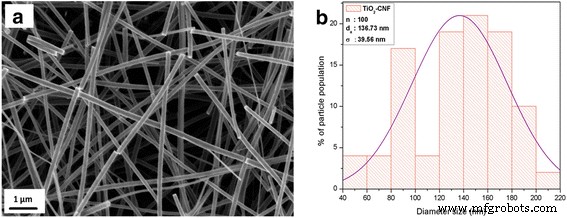

Abbildung 9 zeigt die REM-Bilder für den Nanofaserträger TiO2 -CNF. Das Bild zeigt, dass die Nanofaser glatt ohne Agglomerate, Perlen oder verbundene Nanofasern hergestellt wird, was aufgrund äquivalenter Elektrospinnparameter geschieht [23]. Die Verteilung der Durchmessergröße von TiO2 -CNF wird untersucht, indem 100 Durchmessermessungen für diesen Katalysatorträger gesammelt und von der „Origin Software“ analysiert werden, und die Verteilungsdurchmessergröße beträgt 136,73 ± 39,56 nm im Bereich von 90–170 nm.

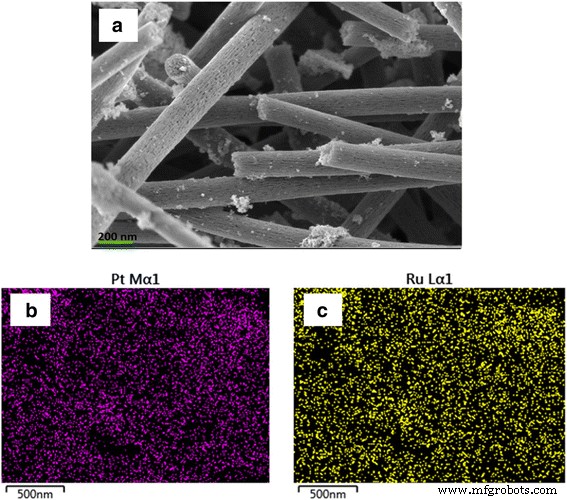

Der vorbereitete Elektrokatalysator PtRu/TiO2 -CNF, wurde ebenfalls einer SEM-Analyse unterzogen, und das Bild ist in Abb. 10 gezeigt. Abb. 10a ist der auf dem Träger abgeschiedene Katalysator, PtRu/TiO2 -CNF, nach dem Mahlprozess. Das REM-Bild zeigte, dass die lange Faser mit Pt- und Ru-Nanopartikeln bedeckt ist. Das Bild zeigt jedoch eine gewisse Agglomeration von Pt- und Ru-Nanopartikeln. Um die Verteilung von Pt und Ru zu sehen, ist die Abbildung in Abb. 10b für Pt und Abb. 10c für Ru gezeigt. Die Ergebnisse der Kartierung zeigten, dass beide Metalle gleichmäßig auf der Nanofaser verteilt waren; bei Pt trat jedoch aufgrund eines Fehlers während des Abscheidungsprozesses eine gewisse Agglomeration auf. Die Agglomeration von Nanopartikeln war ein Reaktionsergebnis aufgrund der übermäßigen Verwendung der NaOH-Lösung während der pH-Einstellung für den Abscheidungsprozess [24].

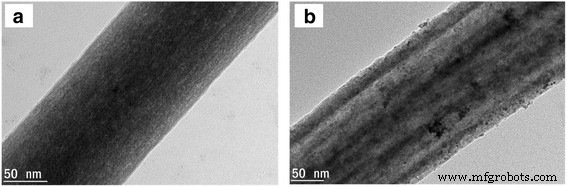

Die TEM-Bilder des präparierten Katalysatorträgers TiO2 -CNF und Elektrokatalysator PtRu/TiO2 -CNF, sind in Abb. 11 dargestellt. Die TEM-Bilder des Katalysatorträgers Abb. 11a zeigen, dass das TiO2 wurde aufgrund der homogenen Dispersion von Polymerlösung und TiO2 . in einer Kohlenstoffnanofaser mit einem Durchmesser von 136 nm homogen dispergiert Vorläufer beim Sol-Gel-Verfahren. Abbildung 11b zeigt das Bild des auf TiO2 . abgeschiedenen Katalysators -CNF, bei dem PtRu-Partikel mit einem Durchmesser von ungefähr 7 nm auf dem TiO2 . abgeschieden wurden -CNF und dem TiO2 . ausgesetzt Oberfläche. Diese Verbindung und die Exposition gegenüber TiO2 kann während der Aufführung einen aktiveren Reaktionspunkt erzeugen. Die PtRu-Partikel agglomerierten jedoch und wurden nicht homogen auf der Nanofaseroberfläche verteilt.

Elektrochemische Charakterisierung

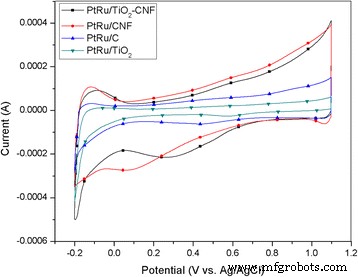

Die elektrochemische Charakterisierung wird auf alle Katalysatoren angewendet, um ihr Potenzial und ihre Leistung als anodischer Katalysator in DMFC zu untersuchen. In diesem Abschnitt gibt es zwei Hauptmessungen, nämlich die zyklische Voltammetrie (CV), um die elektrokatalytische Leistung zu messen, und die Chronoamperometrie (CA), um die Langzeitstabilität und Haltbarkeit der Proben zu testen. Abbildung 3 zeigt die CV-Profile aller Katalysatoren in 0,5 M H2 SO4 Lösung im Potentialbereich zwischen – 0,2 und 1,2 V. Der Wasserstoffadsorptions-/Desorptionsbereich im Bereich von – 0,2 bis 0,1 V wird auch als die elektrochemische aktive Oberfläche (ECSA) berechnet. Die ECSA ist die Schätzung der Oberfläche von PtRu-Nanopartikeln im Elektrokatalysator [25]. Das Verfahren umfasste einen Zyklus des Elektrodenstroms im Spannungsbereich, in dem die Ladungstransferreaktionen an den Aktivierungsstellen durch Adsorption begrenzt sind. Die für die Adsorption/Desorption von Monoschichten erforderliche Gesamtladung wird als reaktive Oberflächenstellen für ECSA verwendet [26]. Das bewertete ECSA-Ergebnis ist in Tabelle 4 aufgeführt. ECSA für die CV-Messung wurde mit der folgenden Gleichung bestimmt:

$$ \mathrm{ECSA}\ \left({\mathrm{m}}^2{\mathrm{g}}_{\mathrm{Pt}}^{-1}\right)=\frac{Q}{ \varGamma .{W}_{Pt}} $$

Zyklische Voltammetrieprofile der verschiedenen Katalysatorträger, PtRu/TiO2 -CNF, PtRu/CNF, PtRu/C und PtRu/TiO2 in 0,5 M H2 SO4 Lösung mit einer Abtastrate von 20 mV s −1

wo Q ist die Ladungsdichte oder Fläche unter dem Graphen ((C) des CV-Experiments), Γ (2,1 cmPt −2 ) ist die Konstante für die Ladung, die erforderlich ist, um die Protonenmonoschicht auf dem Pt zu reduzieren, und W Pt ist die Pt-Beladung (gPt ) an der Elektrode. Die Ergebnisse der ECSA-Berechnung zeigen, dass der synthetisierte Elektrokatalysator PtRu/TiO2 -CNF, hat den höchsten Wert von 10,4 m 2 gPtRu −1 , gefolgt von PtRu/CNF (8,4 m 2 /gPtRu ), PtRu/C (0,94 m 2 gPtRu −1 ) und PtRu/TiO2 (0,76 m 2 gPtRu −1 ). Dies geschah aufgrund mehrerer Schlüsselfaktoren. Einer davon ist die Kristallitgröße von PtRu, wie in Tabelle 2 aus der XRD-Analyse erwähnt; die PtRu-Kristallitgröße für PtRu/TiO2 -CNF ist das kleinste und weist einen hohen ECSA-Wert auf. Die kleinste Kristallitgröße kann eine Vergrößerung der Katalysator- und Reaktionsoberfläche hervorrufen. Dem Trend der Kristallitgröße folgt der Trend des ECSA-Wertes für PtRu/CNF und PtRu/C. PtRu/TiO2 Probe kann angeblich einen höheren ECSA-Wert als PtRu/C erzeugen, da die Kristallitgröße kleiner ist, aber die erhaltene ECSA ist niedriger. Dies kann aufgrund der Agglomeration von PtRu-Partikeln in der Probe passieren. Diese Agglomeration kann die potenzielle Oberfläche zum Reagieren verringern und den ECSA verringern.

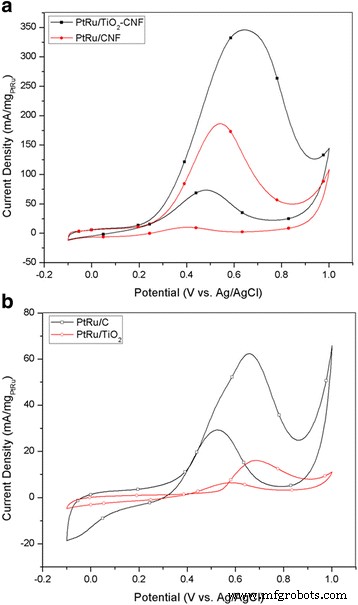

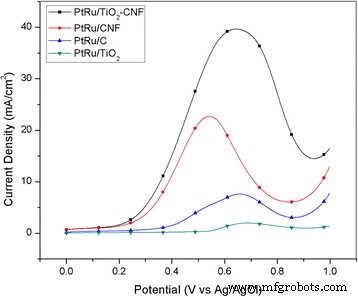

Die elektrokatalytische Leistung des synthetisierten Elektrokatalysators und anderer Elektrokatalysatoren wurde mit CV analysiert, wie in Abb. 4 dargestellt. Die CV-Kurve für die Elektrokatalysatoren, einschließlich PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF und PtRu/TiO2 , wird in 2 M Methanol mit 0,5 M H2 . gemessen SO4 mit gesättigtem N2 Gas bei Zimmertemperatur. Die Mehrfachkurven werden im Potenzialbereich von – 0,1 bis 1,1 V vs. Ag/AgCl gemessen. Abbildung 4 zeigt, dass die Spitzenstromdichte in absteigender Reihenfolge PtRu/TiO2 . war -CNF > PtRu/CNF > PtRu/C > PtRu/TiO2 . Die Spitzenstromdichte von PtRu/TiO2 -CNF für den MOR schien ungefähr 0,639 V gegenüber Ag/AgCl zu betragen. Die Spitzenstromdichte und andere CV-Werte für alle Proben sind in Tabelle 4 aufgeführt. Der Stromdichtewert für PtRu/TiO2 -CNF-Katalysator ist 345,64 mA(mgPtRu .) ) −1 , die 1,85- und 5,54-mal höher sind als PtRu/CNF und der kommerzielle Elektrokatalysator PtRu/C. Dies zeigt, dass das TiO2 -CNF-Katalysatorträger war ein besserer Ersatz für den Ruß-Katalysatorträger. Dies liegt daran, dass die Nanofasermischung durch den Karbonisierungsprozess die Elektro- und Wärmeleitfähigkeit des Katalysators erhöhen kann [27].

CV in 2 M Methanol und 0,5 M H2 SO4 bei einer Abtastrate von 20 mV s −1 . a PtRu/TiO2 -CNF und PtRu/CNF. b PtRu/C und PtRu/TiO2

Die Nanofaserstruktur im Verbundelektrokatalysator kann die Gesamtoberfläche und das aktive Reaktionszentrum auf der Elektrokatalysatoroberfläche vergrößern. Ein weiterer Vorteil war das Vorhandensein von TiO2 . mit hohem Anatasanteil Zusammensetzung als Ergebnis der XRD-Analyse. Anatas erhält eine höhere elektrokatalytische Aktivität als Rutil-TiO2 . Die Metall-Träger-Wechselwirkung zeigt auch einen positiven Effekt mit einer höheren Spitzenstromdichte, wobei die Materialkombination zwischen PtRu und TiO2 -CNF zeigt eine erfolgreiche Kombination für Elektrokatalysatoren in DMFC. Die zweithöchste Spitzenstromdichte mit dem Wert von 186,29 mA/mgPtRu gehört zu PtRu/CNF und ist 2,99-mal höher als der kommerzielle Elektrokatalysator PtRu/C. Dieses Ergebnis deckt sich mit der Studie von Zainoodin et al. [28] und Ito et al. [29]. Die Ähnlichkeit von PtRu/TiO2 -CNF und PtRu/CNF ist die Nanofaser-Katalysator-Trägerstruktur. Die hohe Spitzenstromdichte für beide Proben zeigt, dass die Nanofaser aufgrund der Fähigkeit der Nanofaser, die Elektrokatalysatoroberfläche zu erhöhen und die katalytische Aktivität zu erhöhen, eine hervorragende Leistung bei der Methanoloxidation liefern kann. Die Leistung für PtRu/C ist viel geringer als diejenige, die sich aus der Agglomeration von PtRu ergibt, wo der ECSA-Wert und die Kristallitgröße von XRD dargestellt werden. Diese Situation verringert das Potenzial der Elektrokatalysatoroberfläche, ein aktives Zentrum zu sein, und verringert die Leistung des Elektrokatalysators. Die sehr geringe Aktivität von PtRu/TiO2 lag an der Natur des TiO2 Katalysatorträger mit geringer elektrischer Leitfähigkeit [4]. Diese Ergebnisse zeigen deutlich, dass das elektrisch leitfähige Medium für die Katalysatorsysteme für eine elektrochemische Reaktion essentiell war [30].

Die multiplen CV-Kurven in Abb. 4a, b zeigen den umgekehrten Scan, und der kleine Oxidationspeak erscheint zwischen 0,4 und 0,57 V vs. Ag/AgCl. Die Bildung unvollständig oxidierter kohlenstoffhaltiger Spezies während des ersten Oxidationspeaks führte zu der kleinen Oxidation beim Umkehrscan, die auch als Umkehroxidationspeak bekannt ist [31]. This oxidation peak shows the tolerance of electrocatalyst towards the carbonaceous species by calculating the ratio of forward (I f ) and reversed (I b ) oxidation peak. The oxidation peak ratio called as CO tolerance is tabulated in Table 4. The result shows that both samples using nanofiber support, PtRu/TiO2 -CNF, and PtRu/CNF have the highest electrocatalyst tolerance against carbonaceous species, which means these can lower the catalyst poisoning potential, with the ratio exceeding 4.7 respectively. This result shows that nanofiber structure and the combination of metal oxide in electrocatalyst can reduce the main problem faced by DMFC technology and have high potential to replace the commercial support used in this technology.

The synthesis electrocatalyst, PtRu/TiO2 -CNF, is compared with other PtRu-based electrocatalyst, nanostructured catalyst support, and combination of metal oxide in electrocatalyst for DMFC technology and shown in Table 5. The result shows that the peak current density for PtRu/TiO2 -CNF is the highest among other electrocatalysts. However, the high value of current density is obtained by using the nanostructure catalyst support and TiO2 as one of the side material in the composite electrocatalyst. Even though there are several different types of metal oxide used in the other study, the performance shows a gap with the TiO2 -utilized electrocatalyst.

Other than CV, linear sweep voltammetry (LSV) is one of the important electrochemical studies of electroactive substance. LSV is quite similar to CV, which measures the current response as a voltage function. Figure 5 shows the LSV plot for all the electrocatalysts that were measured in 2 M methanol and 0.5 M H2 SO4 at the scan rate of 20 mVs −1 in the N2 gas environment. The result shows that the synthesized electrocatalyst, PtRu/TiO2 -CNF, shows the highest current density that was calculated over the electrode surface area. The trend of the current density for LSV and CV is equalized. The LSV point shows the rising region between 0.5 and 0.7 V vs Ag/AgCl, and this region is known as a Tafel region that appeared when the electron transfer kinetics occur in the electrocatalyst surface [32]. The LSV data is extracted to present Tafel plot, where it relates the electrochemical reaction rate to the overpotential.

LSV in 2 M methanol and 0.5 M H2 SO4 at the scan rate of 20 mV s −1 for all samples

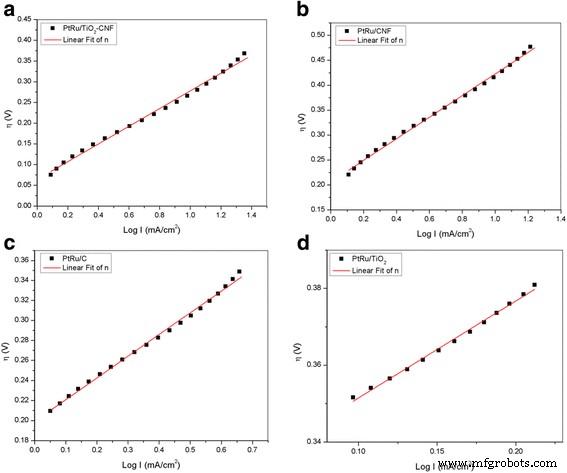

The Tafel plot of overpotential, E , against log I is presented in Fig. 6, and data extraction of the plot is tabulated in Table 6. This plot can provide and calculate the slope of anodic Tafel plot (b a ) and ionic exchanging current density (j ) from the slope and interception of the Tafel plot. Anodic Tafel slope, b a , for all the electrocatalyst has not much difference in value, while the ionic exchange current density gives a big gap between each electrocatalyst. The ionic exchange current density is also known as a catalytic activity explainer [33]. The j for all electrocatalysts shows the difference, where the highest value belongs to PtRu/TiO2 -CNF with the value of 0.5012 mA cm −2 . This result demonstrates that the synthesized electrocatalyst can produce the highest catalytic activity of bimetallic PtRu compared with other electrocatalyst. Even though the bimetallic composition for all the electrocatalysts is same, the synthesized electrocatalyst gets a greater help from the metal oxide in producing the highest active area for catalytic activity. PtRu/CNF and PtRu/C electrocatalysts have the same value, while PtRu/TiO2 has the lowest of ionic exchange current density with 0.112 and 0.046 mA cm −2 , bzw.

Tafel plot of the electrocatalyst a PtRu/TiO2 -CNF, b PtRu/CNF, c PtRu/C, and d PtRu/TiO2

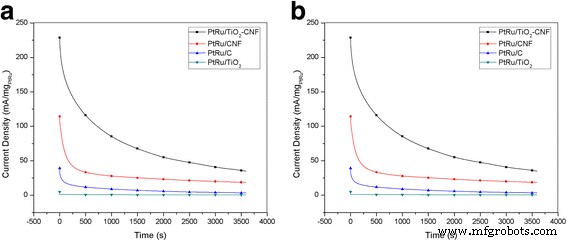

The CA experiments were conducted to determine the stability and durability of the electrocatalyst for the long-term performance of MOR in a 2-M solution of methanol containing 0.5 M H2 SO4 for 3600 s. Figure 7 shows the CA curve for the PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 electrocatalysts at a constant potential, 0.5 V. The current density of PtRu/TiO2 electrocatalysts shows the effect of a sharp drop at the start of the experiment, possibly due to the effect of poisoning by methanol oxidation mediation. The PtRu/TiO2 -CNF, PtRu/CNF, and PtRu/C electrocatalysts showed a slight decline of approximately 5 and 3% in current density, respectively. After 3600 s, all of the electrocatalysts were stable, and the reducing current density ratios in increasing order are as follows:PtRu/CNF (6.16) < PtRu/TiO2 -CNF (6.54) < PtRu/C (11.66) < PtRu/TiO2 (14.82). The PtRu/TiO2 -CNF electrocatalyst showed the reducing current density ratio is slightly higher than PtRu/CNF, but this electrocatalyst reached the highest current density of all the electrocatalysts. This was due to good dispersion of the catalyst support and also to increased use of catalysis [6].

CA curve at potential of 0.5 V vs Ag/AgCl for PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 Katalysatoren

DMFC Single-Cell Performance

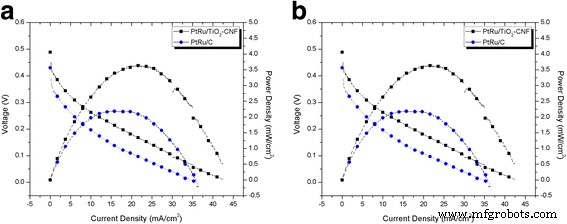

The synthesized electrocatalyst, PtRu/TiO2 -CNF, with the highest electrochemical/half-cell performance was tested with single-cell performance. The performance is compared with commercial electrocatalyst, PtRu/C, using same composition, 20 wt% of PtRu. The 4-cm 2 anode electrocatalyst layer clamped with cathode and membrane to be MEA, ready for single-cell performance using 3 M methanol of passive system. Figure 8 shows the current–voltage curve for PtRu/TiO2 -CNF and PtRu/C. The PtRu/TiO2 -CNF showed the highest performance compared to the commercial electrocatalyst, which is 1.66 times higher. The maximum power density for synthesized electrocatalyst was 3.8 mW cm −2 , while PtRu/C was 2.2 mW cm −2 .

Current–voltage curve for PtRu/TiO2 -CNF and PtRu/C in 3 M methanol with 2 mg cm −2 catalyst loading at room temperature

The best PtRu/TiO2 -CNF performance is confirmed by comparing this result with the previous study of commercial PtRu/C electrocatalyst, using the same catalyst loading in passive mode system that is tabulated in Table 7. The overall electrochemical and single-cell performance conclude that the combination of bimetallic catalyst, PtRu, and introduction of metal oxide nanofiber with carbon nanofiber have high potential to be replaced with PtRu/C in DMFC technology (Figs. 9, 10, and 11). By using the low composition of bimetallic catalyst and electrocatalyst loading, the synthesized electrocatalyst reveals the superior DMFC performance.

SEM images. a TiO2 -CNF image (magnification × 10,000). b Distribution of diameter size for TiO2 -CNF

PtRu/TiO2 -CNF catalyst after deposition and milling. a SEM images (magnification × 30,000), b mapping of Pt nanoparticles, and c mapping of Ru nanoparticles

TEM images for prepared a TiO2 -CNF catalyst support and b PtRu/TiO2 -CNF electrocatalyst

Schlussfolgerungen

Das TiO2 -CNF was synthesized using an electrospinning method and applied in the DMFC as a catalyst support for an anodic catalyst. The catalytic activity for the electrocatalyst was prepared for different catalyst supports including PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 , which were compared with one another. The results showed that the prepared electrocatalyst, PtRu/TiO2 -CNF, had the highest current density, which was 5.54 times higher than that of the commercial electrocatalyst, PtRu/C. The DMFC single-cell performance of PtRu/TiO2 -CNF reveals the superior performance almost twice higher than that of PtRu/C. The highest catalytic activity was due to the nanofiber catalyst structure and the introduction of TiO2 as the catalyst support. The reaction with the metal support interface between the PtRu and TiO2 -CNF catalysts helped to improve the properties of the catalyst layer. PtRu/TiO2 -CNF is a promising candidate for support of the anode catalyst in DMFCs.

Abkürzungen

- BET:

-

Brunauer-Emmett-Teller

- CA:

-

Chronoamperometry

- CNF:

-

Carbon nanofiber

- CNT:

-

Carbon nanotube

- CNW:

-

Carbon nanowire

- Lebenslauf:

-

Zyklische Voltammetrie

- DI:

-

Deionized

- DMF:

-

Dimethylformamide

- DMFC:

-

Direct methanol fuel cell

- ECSA:

-

Electrochemical surface area

- GCE:

-

Glaskohlenstoffelektrode

- GHS:

-

Globally Harmonized System

- HOR:

-

Hydrogen oxidation reaction

- IPA:

-

Isopropyl alcohol

- LSV:

-

Linear sweep voltammetry

- MEA:

-

Membrane electrode assembly

- MOR:

-

Methanol oxidation reaction

- ORR:

-

Oxygen reduction reaction

- PTFE:

-

Polytetrafluoroethylene

- SEM:

-

Rasterelektronenmikroskop

- TEM:

-

Transmissionselektronenmikroskop

- UN:

-

United Nations

- XRD:

-

Röntgenbeugung

Nanomaterialien

- Benutzerdefinierte 3D-Druck-Kraftstoffeinspritz-Greifer für einen Pick-and-Place-Roboter

- Nanofasern und Filamente für eine verbesserte Wirkstoffabgabe

- Techniken für die additive Fertigung und das Prototyping

- Neuartiges hitzestabilisiertes Nylon 6 für Hybrid- und Elektroantriebe

- Grüne Eintopf-Synthese von Ag-dekorierten SnO2-Mikrosphären:ein effizienter und wiederverwendbarer Katalysator für die Reduktion von 4-Nitrophenol

- Neuartige biokompatible Au-Nanostars@PEG-Nanopartikel für die In-vivo-CT-Bildgebung und renale Clearance-Eigenschaften

- Herstellung und Charakterisierung eines neuen anodischen Tio2-Kohlenstoff-Nanofaser-Verbundkatalysators für eine Direkt-Methanol-Brennstoffzelle mittels Elektrospinnverfahren

- Verbesserte Leistung eines neuartigen anodischen PdAu/VGCNF-Katalysators für die Elektrooxidation in einer Glycerin-Brennstoffzelle

- Wie man die Kraftstoffeffizienz für schwere Bau- und Landmaschinen maximiert

- Herstellung und Werkzeugbau von Metallteilen für Kraftstoffeinspritzsysteme