Wasserstoff-Brennstoffzellentechnologie für Sicherheit und Zuverlässigkeit

Vier Qualitäten, auf die Sie bei Armaturen für die Wasserstoff-Brennstoffzellen-Technologie achten sollten

Charles Hayes, leitender Entwicklungsingenieur für neue Produkte, und Charles Erml, Produktmanager, Swagelok

Eine der gewaltigsten Herausforderungen bei der Entwicklung sicherer, zuverlässiger und leckdichter Wasserstoff-Brennstoffzellen-Fahrzeuge und -Infrastrukturen ist die Natur des Wasserstoffs selbst.

Wasserstoff ist ein kleinmolekulares Gas. Es kann leicht durch die kleinsten Ritzen entweichen und in die Materialien diffundieren, die dazu bestimmt sind, sie einzuschließen. Auf dem Transportmarkt muss Wasserstoff auch bei Drücken von über 700 bar gespeichert werden, um die erforderliche Energiedichte in einem Fahrzeug zu erreichen. Und an Tankstellen können schnelle Temperatur- und Druckänderungen auch die Systemintegrität beeinträchtigen, wenn Wasserstoff die Speichertanks verlässt und dekomprimiert.

Diese Umstände unterstreichen die Bedeutung einer kompromisslosen Leistung bei Fittings, die kritische Teile von Hochdruck-Wasserstoff-Kraftstoffsystemen verbinden. Armaturen für die Wasserstoff-Brennstoffzellen-Technologie müssen einige entscheidende Eigenschaften für eine dauerhafte Zuverlässigkeit aufweisen. Während in diesen Anwendungen herkömmliche Konus- und Gewindefittings verwendet wurden, sind heute leistungsstärkere Optionen verfügbar. In diesem Beitrag werden wir uns einige spezifische Ausstattungsmerkmale genauer ansehen, die für eine ideale Leistung in der Wasserstofftechnologie sorgen:

Dichtigkeit

Angesichts der Tendenz von Wasserstoff, durch die kleinsten Öffnungen zu schlüpfen, sind Gasdichtheit und Leckagefestigkeit einige der wichtigsten Leistungskriterien für eine Armatur.

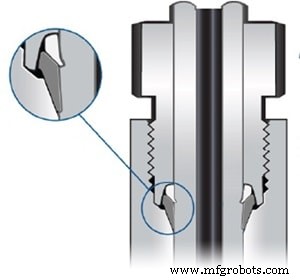

Viele traditionelle Rohrverbindungen werden entlang einer einzelnen Kontaktlinie auf einer schmalen Oberfläche abgedichtet. Während diese Dichtung für viele Flüssigkeiten und einige Gase ausreichend sein kann, kann die unnachgiebige Natur von Wasserstoff sie beeinträchtigen, sobald sie in Betrieb ist. Auch Vibrationen können für eine einreihige Dichtung eine Herausforderung darstellen.

Ein besseres Design für die Wasserstoffeindämmung umfasst zwei Kontaktlinien über längere Dichtungsflächen – eine entlang des Rohrs und eine weitere entlang der Armatur. Diese Kontaktflächen sollten leicht angewinkelt sein, um das optimierte Belastungsniveau bereitzustellen, um eine kompromisslose Abdichtung aufrechtzuerhalten. Bestimmte Arten von Rohrverschraubungen mit zwei Klemmringen können diese Art von Dichtungsintegrität liefern.

Griffstärke

Die Haftfestigkeit der Armatur am Rohr ist ein weiteres wichtiges Leistungsmerkmal, das sicherstellt, dass die Armatur den hohen Drücken standhält, die für die Wasserstoffbetankung erforderlich sind, sowie den erheblichen Vibrationen, die in einem fahrenden Fahrzeug auftreten können.

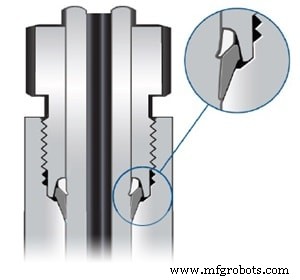

Ein gespannter mechanischer Griff mit zwei Ferrulen ist ein ideales Design für eine Wasserstoffarmatur, um einen robusten Griff zu schaffen. Eine gehärtete vordere Ferrule kann es dem Fitting ermöglichen, physisch in den Schlauch zu beißen, wodurch ein sehr hoher Nenndruck erzeugt wird. Unterdessen ermöglicht ein einzigartiges Design der hinteren Ferrule eine leichte Bewegung in der Armatur (als „Spring Back“ bezeichnet), während Griff und Kraft erhalten bleiben. Diese Art von Design schafft einen robusten Vibrationswiderstand, ideal sowohl für den Betrieb im Fahrzeug als auch für den Einsatz in der Tankinfrastruktur, wo Kompressoren und dynamische Bedingungen erhebliche Vibrationen erzeugen können.

Ein mechanisches Zwei-Ferrulen-Design, das eine Rückfederung zulässt, hilft den Fittings auch dabei, dramatischen thermischen Veränderungen standzuhalten, die dazu führen können, dass Materialien wachsen oder schrumpfen. Während des Auftankens können die Wasserstoffgastemperaturen von bis zu -50 °C bis zu Umgebungstemperaturen schwanken, was zu Problemen bei der Leistung herkömmlicher Konus- und Gewindefittings führt.

Einfache Installation

Das richtige Design der Passform ist entscheidend für eine zuverlässige Leistung während des Gebrauchs. Es kann auch zu erheblichen Installations- und Montageeffizienzen für OEMs von Wasserstoff-Brennstoffzellenfahrzeugen und Entwicklern von Wasserstoffinfrastrukturen führen.

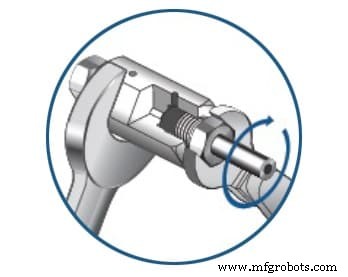

Einige verfügbare mechanische Griffbeschläge sind mit vormontierten Kartuschen konstruiert. Dies ermöglicht Installateuren die Verwendung gängiger Werkzeuge und erfordert nur minimale Schulung, um eine schnelle und fehlersichere Montage zu erreichen. Im Vergleich zu herkömmlichen Konus- und Gewindefittings, die traditionell in Wasserstoffbetankungssystemen verwendet wurden, ein innovatives Design wie das Swagelok ® Armaturen der FK-Serie weisen erhebliche Installations- und Montagevorteile auf.

Eine zuverlässige Konus-Gewinde-Verbindung erfordert spezielle Ausrüstung, ein hohes Maß an Fachkenntnissen des Installateurs und dauert in der Regel fünfmal länger für die Montage und Prüfung als die Serie FK von Swagelok. Bei der Fahrzeugherstellung dreht sich alles um Geschwindigkeit, und eine einfache Installation wird entscheidend sein, wenn die Wasserstoffinfrastruktur ausgebaut wird. Die richtige Anpasstechnik kann beides beschleunigen.

Materialintegrität

Korrosionsschutz ist überall dort wichtig, wo von Rohrverschraubungen eine zuverlässige Leistung erwartet wird. Korrosion tritt auf, wenn ein Metallatom durch eine Flüssigkeit oxidiert wird, was zu einem Materialverlust in der Metalloberfläche führt. Dieser Verlust reduziert die Wandstärke eines Bauteils und macht es anfälliger für mechanisches Versagen. Bei Wasserstofftransportanwendungen sind sowohl Fahrzeuge als auch Betankungspumpen regelmäßig widrigen Wetterbedingungen ausgesetzt, weshalb es besonders wichtig ist, dass die Konstruktionsmaterialien während der gesamten Lebensdauer eines Systems problematischer Korrosion widerstehen können.

Außerdem können Wasserstoffmoleküle auf der Oberfläche von Edelstahl absorbiert werden und die einzelnen Atome auseinander brechen. Sie haben einen sehr kleinen Durchmesser und können in das austenitische Kristallgitter eindiffundieren, das von den viel größeren Eisen-, Nickel-, Chrom- und Molybdänatomen gebildet wird. Die Diffusion in Edelstahl 316/316L erfolgt sehr langsam, aber bei hohen Drücken und über lange Zeiträume können sich erhebliche Mengen an Wasserstoffatomen im Gitter ansammeln. Dieses Phänomen ist als Wasserstoffversprödung bekannt. Selbst wenn sie in großen Konzentrationen vorhanden sind, neigen Wasserstoffatome nicht dazu, die Festigkeit von 316/316L negativ zu beeinflussen. Sollten jedoch Ermüdungsrisse in einem Bauteil vorhanden sein, würden Wasserstoffatome es diesen Rissen erleichtern, sich durch ein Bauteil auszubreiten. Legierungen mit geringerer Leistung können langfristig anfälliger für dieses Problem sein.

Außerdem können Wasserstoffmoleküle auf der Oberfläche von Edelstahl absorbiert werden und die einzelnen Atome auseinander brechen. Sie haben einen sehr kleinen Durchmesser und können in das austenitische Kristallgitter eindiffundieren, das von den viel größeren Eisen-, Nickel-, Chrom- und Molybdänatomen gebildet wird. Die Diffusion in Edelstahl 316/316L erfolgt sehr langsam, aber bei hohen Drücken und über lange Zeiträume können sich erhebliche Mengen an Wasserstoffatomen im Gitter ansammeln. Dieses Phänomen ist als Wasserstoffversprödung bekannt. Selbst wenn sie in großen Konzentrationen vorhanden sind, neigen Wasserstoffatome nicht dazu, die Festigkeit von 316/316L negativ zu beeinflussen. Sollten jedoch Ermüdungsrisse in einem Bauteil vorhanden sein, würden Wasserstoffatome es diesen Rissen erleichtern, sich durch ein Bauteil auszubreiten. Legierungen mit geringerer Leistung können langfristig anfälliger für dieses Problem sein.

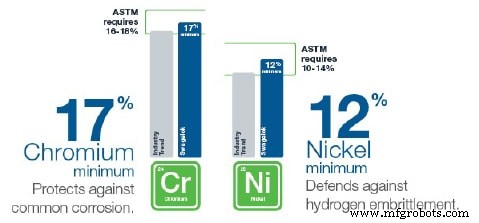

Höhere Chrom- und Nickelkonzentrationen in Fluidsystemkomponenten können helfen, sich gegen übliche Korrosion und Wasserstoffversprödung zu wehren, indem sie eine größere Duktilität in kritischen Komponenten beibehalten. Die American Society for Testing and Materials (ASTM) fordert mindestens 10 % Nickel in Edelstahl 316. Es hat sich jedoch gezeigt, dass hochwertiger Edelstahl 316 mit mindestens 12 % Nickel besser für die einzigartigen Herausforderungen von Wasserstoff geeignet ist.

Erfüllung der Anforderungen von Wasserstoffsystemen

Während es eine Vielzahl von Verschraubungen für Kompressionsrohre und andere Ausführungen gibt, die für Wasserstoff-Kraftstoffsysteme geeignet sind, sind nur sehr wenige so ausgelegt, dass sie die vielen einzigartigen Leistungsanforderungen erfüllen, die Wasserstoffanwendungen erfordern.

Eine Ausnahme bilden die Fittings der Serie FK von Swagelok. Mit einem patentierten Design, EC-79- und EIHP-Zertifizierungen und Nenndrücken von bis zu 1050 bar wurde die FK-Serie speziell für den Einsatz in Wasserstoffanwendungen entwickelt. Hergestellt aus Edelstahl 316 mit einem Mindestnickelgehalt von 12 %, haben sie seit ihrer Einführung in einer Vielzahl von Branchen und Anwendungen Verwendung gefunden und bleiben eine optimale Wahl für heutige – und zukünftige – Fahrzeuge und Infrastrukturen.

Die langfristige Rentabilität des Wasserstofftransports wird von sicheren, zuverlässigen und langlebigen Wasserstofffahrzeugen und -infrastrukturen abhängen. Die Auswahl und Spezifikation der richtigen Komponenten für kritische Systeme kann dazu beitragen, diese Ziele zu erreichen. Möchten Sie mehr erfahren? Wenden Sie sich noch heute an Swagelok, um zu besprechen, wie wir Ihnen bei Ihren Transportanforderungen helfen können.

Industrietechnik

- Eine neue goldene Ära für die Industrietechnologie

- Hyperstone veröffentlicht FlashXE-Technologie für maximale Zuverlässigkeit von 3D-NAND

- Warum hervorragende Zuverlässigkeit für die Sicherheit unerlässlich ist

- Ein Fall für die Aufrüstung alternder Lkw

- Technologie für die Logistik:Warum Implementierungen scheitern

- Wasserstoffkraftstoff verändert die Zukunft der Logistik

- Ericsson:5G für die Fertigung

- 5 Sicherheitstipps für die Arbeit mit Maschinen

- Dünne Arbeitshandschuhe für mehr Sicherheit:Featherlite Styles

- Sind Wasserstoff-Brennstoffzellen die Zukunft des Verkehrs?