Aufklärung der morphologischen Evolution und Ätzkinetik poröser Silizium-Nanodrähte beim metallunterstützten chemischen Ätzen

Zusammenfassung

Viele potenzielle Anwendungen poröser Silizium-Nanodrähte (SiNWs), die mit metallunterstütztem chemischem Ätzen hergestellt wurden, hängen stark von der präzisen Kontrolle der Morphologie zur Geräteoptimierung ab. Die Auswirkungen wichtiger Ätzparameter, wie der Menge des abgeschiedenen Metallkatalysators, des HF-Oxidationsmittel-Molverhältnisses (χ ) und der Lösungsmittelkonzentration sind die Morphologie und Ätzkinetik der SiNWs noch nicht vollständig erforscht. Hier die Änderungen der Nanostruktur und Ätzrate von degenerativ dotiertem p-Typ-Silizium in einem HF-H2 O2 –H2 O-Ätzsysteme mit stromlos abgeschiedenem Silberkatalysator werden systematisch untersucht. Die Oberflächenmorphologie entwickelt sich von einer mikroporösen und kraterförmigen Struktur zu einer einheitlichen Anordnung von SiNWs bei ausreichend hohem χ Werte. Die Ätzraten an der Basis und Spitze der Nanostruktur korrelieren mit der durch Ag induzierten primären Ätzung bzw. der durch Metallionen bzw. diffundierten Löcher induzierten sekundären Ätzung. Die H2 Die O-Konzentration beeinflusst auch das χ Fenster, in dem sich SiNWs bilden, und der Ätzraten, hauptsächlich durch Modulieren der Verdünnung der Reaktanten und der Diffusionsrate. Durch Steuerung der Sekundärätzung und Reaktantendiffusion über χ und H2 Die O-Konzentration bzw. die Herstellung hochdotierter SiNWs mit unabhängiger Kontrolle der Porosität von der Länge wurde erfolgreich demonstriert, was potenziell zur Verbesserung der Leistung von SiNW-basierten Bauelementen genutzt werden kann.

Hintergrund

Trotz Forschungsdurchbrüchen bei verschiedenen neuartigen Materialien bleibt Silizium aufgrund seiner Fülle in der Natur und der Existenz gut entwickelter Techniken zur Geräteintegration eines der attraktivsten Substrate für die Herstellung von Nanostrukturen. In den letzten Jahren haben eindimensionale Silizium-Nanostrukturen, wie Silizium-Nanodrähte (SiNWs) und Nanosäulen, in einem breiten Anwendungsspektrum, wie der Photovoltaik [1, 2], Thermoelektrik [3, 4], Energiespeicherung, weiterhin Aufmerksamkeit erregt [5,6,7], flexible Elektronik [8], biochemische Sensorik [9] und biologische Schnittstelle [10]. Abgesehen von den einzigartigen elektrischen, optischen, thermischen und mechanischen Eigenschaften solcher Nanostrukturen ist ein Hauptgrund für ihre anhaltende Attraktivität die Entwicklung neuartiger Herstellungsverfahren, die eine einfache Bildung der Nanostrukturen ermöglichen und gleichzeitig eine hervorragende Kontrolle über Morphologie und physikalische Eigenschaften beibehalten. Unter den verschiedenen Fertigungstechniken zeichnet sich das metallunterstützte chemische Ätzen (MACE) aus industrieller Sicht durch seine Einfachheit, geringe Kosten und Flexibilität aus [11, 12]. Unter Verwendung von MACE können durch einfache Auswahl des geeigneten Si-Wafers, der Ätzmittelzusammensetzung, der Reaktionstemperatur und der Reaktionszeit fehlerfreie SiNWs im Wafermaßstab mit definierter Länge, Porosität, Leitfähigkeit, Dotierungsgrad und Kristallorientierung erhalten werden [13,14, 15,16,17,18,19,20,21,22,23]. Die Kontrolle von SiNW-Durchmesser, -Querschnitt und Array-Abstand kann auch durch Verfahren zur Katalysatorstrukturierung erreicht werden, wie beispielsweise Nanosphären-Lithographie [24], Interferenz-Lithographie [25] und Block-Copolymer-Lithographie [26]. Dies steht im Gegensatz zu anderen Herstellungstechniken wie reaktivem Ionenätzen und Dampf-Flüssigkeit-Feststoff-Verfahren, die eine teure Ausrüstung erfordern und Nanodrähte mit Oberflächendefekten, unkontrollierten kristallographischen Orientierungen und begrenzten Querschnittsformen erzeugen können [11].

In den letzten zehn Jahren war die Herstellung von SiNWs aus hochdotierten Si-Wafern unter Verwendung von MACE von besonderem Interesse wegen der resultierenden porösen SiNWs mit hoher kristalliner Qualität [14, 17, 19]. Die poröse Struktur ermöglicht es den Nanodrähten, äußerst wünschenswerte Eigenschaften wie abstimmbare Photolumineszenz [15], niedrige Wärmeleitfähigkeit [27] und hohe spezifische Oberfläche [28] zu erlangen, was sie zu vielversprechenden Materialien für die Optoelektronik [14, 16] und Thermoelektrik [ 3, 27], Photokatalyse [28, 29] und Energiespeicherung [5]. In Kombination mit ihrer Photolumineszenz und großen Oberfläche machen die Biokompatibilität und biologische Abbaubarkeit poröser SiNWs in physiologischen Umgebungen sie auch zu geeigneten Kandidaten für Biomarkierungen [15] und Wirkstoffabgabeanwendungen [30]. Obwohl mit niedrig dotierten Si-Wafern relativ poröse SiNWs erhalten werden können, indem hohe Oxidationsmittelkonzentrationen im Ätzmittel verwendet werden [15], ist die Verwendung von hochdotiertem Si von Vorteil, wenn eine hohe elektrische Leitfähigkeit erforderlich ist, da eine Dotierung nach dem Ätzen nicht erforderlich ist Schritt. Dies gilt insbesondere für thermoelektrische Anwendungen poröser SiNWs, bei denen die Erhöhung der Gütezahl auf die Abnahme der Wärmeleitfähigkeit ohne signifikante Verschlechterung der elektrischen Leitfähigkeit zurückzuführen ist [27]. Andererseits wurde berichtet, dass der Widerstand von porösen SiNWs im Vergleich zu dem von festen SiNWs ziemlich groß ist [14], was einen Kompromiss zwischen Porositätsgrad und elektrischer Leitfähigkeit impliziert.

Um das Potenzial poröser SiNWs in den oben genannten Anwendungen auszuschöpfen, ist es zwingend erforderlich, die Auswirkungen verschiedener Ätzparameter während der MACE von hochdotiertem Si vollständig zu verstehen. Eine Reihe von Studien [13,14,15,16,17, 19,20,21, 23] haben erfolgreich hochdotierte SiNWs mit unterschiedlichen Längen und Porositäten mit MACE in HF-H2 . hergestellt O2 Ätzmittel. Ihre Untersuchungen haben die Wirkung von H2 . aufgeklärt O2 Konzentration [14,15,16,17, 20, 21, 23], HF-Konzentration [21], HF–H2 O2 Volumenverhältnis [19], Ätzdauer [14, 16, 17, 19,20,21, 23] und Ätztemperatur [19,20,21, 23] auf die Porosität [14, 16, 17, 19, 20] , Länge [16, 17, 19,20,21, 23], Ätzgeschwindigkeit [15] und Gesamtmorphologie [15, 16, 21] der SiNW-Arrays. Dennoch systematische Studien zur Wirkung des Ätzmittels HF–H2 O2 Molverhältnis, definiert als χ = [HF]/([HF] + [H2 O2 ]) und H2 O-Konzentrationen zur Bildung hochdotierter Si-Nanostrukturen sind begrenzt. Dies trotz der Tatsache, dass χ ist ein Schlüsselparameter bei der Bestimmung der Morphologie und Ätzrate von Si-Nanostrukturen [18, 31], während [H2 O] ist entscheidend für die Bildung von SiNWs in mikrostrukturierten Bereichen [18]. Bisher haben nur Chiappini et al. [15] und Balasundaram et al. [19] haben eine breite Palette von χ . verwendet Werte (0,4–0,98 bzw. 0,7–0,99) bei der Herstellung von hochdotierten SiNWs, während keiner die Wirkung des Ätzmittels [H2 Ö]. Trotz einer Reihe von Studien, die den Mechanismus der morphologischen Entwicklung, Porosifizierung und Verjüngung von sowohl leicht als auch hochdotierten SiNWs, die mit MACE hergestellt wurden, aufgeklärt haben [15, 17, 32], ist der Mechanismus der Längenentwicklung aufgrund der konkurrierenden Effekte des abgeschiedenen Metalls Ätzen, Ätzen von renukleierten Metallen, Lochdiffusion und Reaktantendiffusion wurden nicht vollständig untersucht. In dieser Studie wurde eine zweistufige MACE [33] auf degenerativ dotierten p-Si-Wafern unter Verwendung von stromlos abgeschiedenem Ag-Katalysator und H2 O2 Oxidationsmittel durchgeführt wurde. Im Vergleich zu MACE mit strukturiertem Au-Katalysator kann die stromlose Abscheidung nur zufällig verteilte SiNWs mit unterschiedlichen Durchmessern bilden [13], während Ag die erreichbaren SiNW-Seitenverhältnisse aufgrund seiner schnelleren Auflösung als Au einschränken kann [11]. Nichtsdestotrotz wird die Verwendung von stromloser Abscheidung und Ag-Katalysator in MACE als der einfachste und billigste Weg zur Bildung von Si-Nanostrukturen, einschließlich SiNWs, angesehen. Um die Auswirkungen der Ätzmittelzusammensetzung auf die resultierenden Nanostrukturen und Ätzraten zu untersuchen, wurden Ätzmittel mit einem relativ breiten Spektrum an χ und [H2 O]-Werte wurden verwendet. Durch Bestimmung der Ätzkinetik an der Spitze und Basis der Si-Nanostrukturen, Einblick in die Auswirkungen der Lochinjektion und der Si-Auflösungsraten, sekundäres Ätzen induziert durch gelöste Metallionen und diffundierte Löcher und Diffusionsrate von Reaktanten auf die resultierende Morphologie und Länge von die Nanostrukturen bereitgestellt werden. Hochdotierte SiNWs gleicher Länge wurden auch unter Verwendung von Ätzmitteln hergestellt, die aus verschiedenen χ . bestehen und [H2 O]-Werte, was zeigt, dass die Porosität trotz unterschiedlicher Ätzdauern durch die Ätzmittelzusammensetzung effektiv eingestellt werden kann.

Methoden

Als Ausgangsmaterial wurden einseitig polierte bordotierte p-Si(100)-Wafer mit einem spezifischen Widerstand von 0,001–0,005 Ω cm und einer thermischen 50-nm-Oxidschicht auf der polierten Seite verwendet. Die Wafer wurden gründlich mit entionisiertem (DI) Wasser, Aceton und Ethanol gereinigt und das thermische Oxid wurde mit verdünnter HF abgezogen, was zu H-terminierten Si-Oberflächen führte. Um das Ätzen auf der polierten Si-Oberfläche zu begrenzen, wurde die Rückseite der Si-Wafer mit Photoresist (AZ5214) beschichtet. Si-Proben für die MACE-Experimente wurden erhalten, indem die Wafer in 1 × 1 cm 2 . gespalten wurden Stücke. Für jede Versuchsreihe wurden Si-Proben vom gleichen Wafer verwendet.

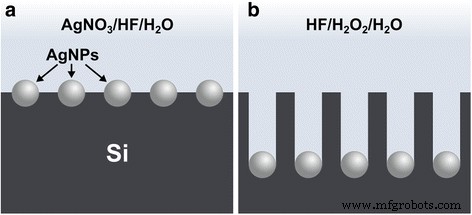

MACE wurde mit einem zweistufigen Ätzprozess durchgeführt, der aus einer stromlosen Abscheidung eines Ag-Katalysators und anschließendem Ätzen in HF-H2 . bestand O2 Lösungen, wie schematisch in Abb. 1 gezeigt. Die Si-Stücke wurden zuerst 3 Minuten lang in 5 % HF eingetaucht. Die stromlose Abscheidung von Ag-Nanopartikeln (AgNPs) auf dem Si-Substrat wurde dann in einer wässrigen Lösung mit 4,8 M HF und 0,005 M AgNO3 . durchgeführt für unterschiedliche Zeitdauern (Abb. 1a). Nach mildem Spülen mit DI-Wasser wurden die mit AgNP beschichteten Si-Proben in wässrigem HF-H2 . geätzt O2 Lösungen mit verschiedenen χ und [H2 O]-Werte (siehe Zusatzdatei 1:Tabelle S1) für unterschiedliche Zeiträume (Abb. 1b). Die geätzten Si-Proben wurden gründlich mit DI-Wasser gespült und dann in 1:1 (v /v ) HNO3 10 min lang, um die AgNPs aufzulösen. Nach einer weiteren gründlichen Spülung mit DI-Wasser wurden die Si-Proben 3 Minuten lang in 5 % HF eingeweicht, um jegliche gebildete Oxidschicht zu entfernen, und dann erneut mehrmals mit DI-Wasser gespült. Ag-Abscheidung und HF-H2 O2 Die Ätzung erfolgte im Dunkeln. Alle Proben wurden bei Raumtemperatur (22–23 °C) in separaten Plastikbechern mit 15 ml der erforderlichen Lösung verarbeitet.

Schematische Querschnittsansicht der Herstellung von Si-Nanostrukturen mit zweistufigem MACE. a Im ersten Schritt werden AgNPs in einer wässrigen Lösung mit AgNO3 . stromlos auf der Si-Oberfläche abgeschieden und HF. b Im zweiten Schritt katalysieren die AgNPs das Ätzen des Si-Substrats in einer Lösung aus HF, H2 O2 , und H2 O, was zur Bildung von Si-Nanostrukturen führt

Die geätzten Si-Oberflächen wurden durch Rasterelektronenmikroskopie (REM, Phenom Pro oder FEI/Philips XL-30) und Transmissionselektronenmikroskopie (TEM, Philips CM20) charakterisiert. Um die Proben für die REM-Beobachtung vorzubereiten, wurde der Photoresist auf der Rückseite mit Aceton entfernt. Die Si-Proben wurden dann mit Ethanol gespült und auf einer Heizplatte getrocknet, um die SiNW-Agglomeration aufgrund der Wasserverdampfung zu minimieren [19].

Ergebnisse und Diskussion

Silberkatalysatorabscheidung und Bildung poröser SiNWs

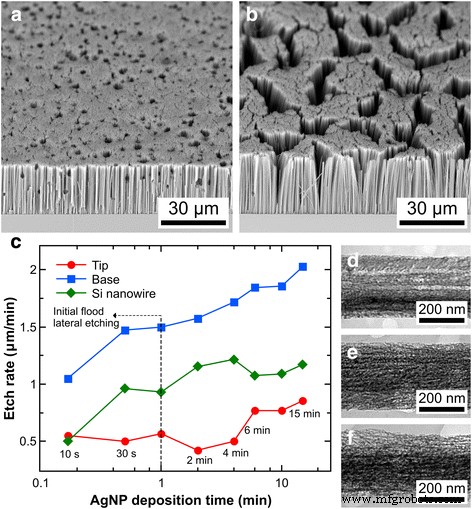

Die Wirkung der Ag-Abscheidungsdauer (10 s bis 15 min) in einer Lösung von 0,005 M AgNO3 und 4,8 M HF auf die Bildung hochdotierter SiNWs untersucht. Wenn die mit Ag beladenen Proben in einer Lösung geätzt wurden, die 4,8 M H2 . enthielt O und χ = 0,95 für 30 Minuten, kurze Abscheidungszeiten (≤2 Minuten) führten zu einer dichten Anordnung vertikaler Poren mit einigen seitlichen Vertiefungen, wie in Abb. 2a gezeigt. Die Poren waren jedoch nicht dicht genug, um gut getrennte Nanodrahtstrukturen zu bilden, wenn die Abscheidungszeit ≤1 min beträgt. Andererseits wurden SiNWs, die fast keine Defekte aufwiesen, mit einer Ag-Abscheidungszeit von 4 min erhalten (Abb. 2b), wobei höhere Abscheidungszeiten zu grubenfreien SiNWs führten. Abgesehen von Änderungen der SiNW-Morphologie wurde auch eine nicht monotone Variation der SiNW-Ätzrate in Bezug auf die Ag-Abscheidungszeit beobachtet, wie in Fig. 2c (Rautensymbole) gezeigt. Die SiNW-Ätzrate stieg von einer Abscheidungszeit von 10 s auf 4 min, nahm jedoch zwischen 4 min und 6 min unerwartet ab. Danach stieg die Ätzrate wieder bis 15 Minuten an, wenn auch mit relativ niedrigeren Ätzratenwerten.

Hergestellte SiNWs unter Verwendung einer Ag-Abscheidungslösung mit 0,005 M AgNO3 und 4,8 M HF und eine Ätzlösung bestehend aus 48 M H2 O und 0,95 HF–H2 O2 Molverhältnis. REM-Aufnahmen der SiNWs für Ag-Abscheidungszeiten von a 30 s und b 4 Minuten c Ätzrate der SiNWs für verschiedene Ag-Abscheidungszeiten. TEM-Bilder des mittleren Abschnitts der SiNWs für Ag-Abscheidungszeiten von d 4, e 10 und f 15 zeigt den Porositätsgrad. Die Ätzdauer für alle Proben betrug 30 Minuten

Um dem besonderen Trend der SiNW-Ätzrate Rechnung zu tragen, wurden die Ätzraten an der Spitze und der Basis der SiNWs auch aus den REM-Querschnittsbildern bestimmt, indem die Mikroaufnahme einer geätzten Si-Probe mit der einer ungeätzten Si&spplus;-Probe ausgerichtet wurde Probe vom gleichen Wafer auf der Rückseite (siehe Zusatzdatei 1:Abbildung S1). Aus Fig. 2c ist ersichtlich, dass die Ätzrate an der SiNW-Basis (quadratische Symbole) mit der AgNP-Abscheidungszeit monoton zunimmt. Andererseits sind aus der Trendlinie der Ätzrate der SiNW-Spitze (Kreissymbole) drei Bereiche zu erkennen:(a) ≤1 min, wobei die Ätzrate relativ hoch ist; (b) zwischen 1 und 6 min, wobei die Ätzrate relativ niedrig ist; und (c) ≥ 6 min, wobei die Ätzrate am höchsten ist. Somit war der anfängliche Anstieg der SiNW-Ätzrate von der Abscheidungszeit von 10 s auf 1 min auf den konstanten Anstieg der Ätzgeschwindigkeit an der Basis zurückzuführen, während der anschließende Anstieg der Ätzgeschwindigkeit bei den Abscheidungszeiten von 2 und 4 min auf die relativ geringen Ätzraten an den Spitzen. Der Abfall der SiNW-Ätzrate bei der Abscheidungszeit von 6 Minuten und die relativ niedrigen Ätzraten in den folgenden Abscheidungszeiten wurden durch die Zunahme der Ätzgeschwindigkeit an den Spitzen verursacht.

Da die Oberflächenbedeckung von AgNPs direkt mit der Ag-Abscheidungszeit zusammenhängt [22, 34, 35], kann das seitliche Lochfraß für niedrige Abscheidungszeiten einem spärlichen Ag-Netzwerk zugeschrieben werden [18, 34, 36] mit einigen isolierten AgNPs, die sich in zufällige <100> Richtungen aufgrund ihrer unregelmäßigen Form [37]. Es wird erwartet, dass die SiNW-Ätzrate an der Basis mit der Ag-Abscheidungszeit aufgrund der Zunahme der Ag-Katalysatormenge zunimmt, was eine größere Oberfläche für die Löcherinjektion durch H2 . bereitstellt O2 . Darüber hinaus bedeutet eine höhere Ag-Menge auch mehr oxidiertes Ag durch H2 O2 [15, 17], was zu einer höheren Konzentration von Ag + . führt Ionen, die über eine galvanische Verdrängungsreaktion zur Si-Auflösung beitragen können [31]. Andererseits können die relativ hohen Ätzraten an den Spitzen für Ag-Abscheidungszeiten ≤1 min durch eine anfängliche seitliche Flutätzung erklärt werden, die durch unregelmäßig geformte AgNPs aus dem spärlichen Ag-Netzwerk verursacht wird. Die anschließende Zunahme der Spitzenätzrate mit zunehmender Ag-Abscheidungszeit kann auf die zunehmenden Raten der Metallrenukleation [17, 38] an den Spitzen und in geringerem Maße auf die Lochdiffusion zurückgeführt werden [31, 39].

Mit zunehmender Ag-Abscheidungszeit nahm die Porosität der hergestellten SiNWs insgesamt zu, wie in Abb. 2d–f gezeigt. (Siehe Zusatzdatei 1:Abbildung S2a–c für ergänzende TEM-Bilder.) Solche Zunahmen der Porosifizierung werden aufgrund höherer Konzentrationen von Ag + . erwartet Ionen, die zu renukleierten Metallen und ioneninduziertem Ätzen führen [15, 17, 38]. Darüber hinaus könnten höhere Lochinjektionsraten auch zu mehr diffundierten Löchern geführt haben, was zur Porenbildung beitragen kann [19, 39]. Die poröse Struktur der SiNWs scheint in den meisten Nanodrähten als poröse Hülle vorzukommen, ähnlich wie in früheren Studien beobachtet wurde [14, 17]. Bei einigen SiNWs mit einer Ag-Abscheidungszeit von 15 Minuten erscheinen die Seitenwände erheblich rauer mit relativ großen (≈20 nm Durchmesser) dunklen Flecken, wahrscheinlich aufgrund größerer erneut nukleierter Ag-Partikel. Die Porositätsverteilung ist jedoch nicht eindeutig:Einige SiNWs mit einer Ag-Abscheidungszeit von 4 min haben fast dieselbe Porosität wie die von SiNWs mit einer Ag-Abscheidungszeit von 10 min; dasselbe gilt für SiNWs mit Ag-Abscheidungszeiten von 10 und 15 min. Dies war wahrscheinlich auf SiNWs zurückzuführen, die aus verschiedenen Bereichen der Probe gewonnen wurden und die je nach der tatsächlichen Menge der abgeschiedenen (oder erneut nukleierten) AgNPs und der Konzentration an nicht reagiertem Ätzmittel, die zu den Seiten hin höher erwartet wird, leicht unterschiedliche Porosifizierungsraten aufwiesen der Probe. Dennoch weist der hier beobachtete allgemeine Trend darauf hin, dass die Gesamtmenge an abgeschiedenem Ag einen weiteren Freiheitsgrad bei der Kontrolle der Porosität von SiNWs bietet.

Der Porositätsgrad nimmt von der Basis zur Spitze der SiNWs zu (siehe Zusatzdatei 1:Abbildung S2d–l), ähnlich wie in früheren Studien [16, 19]. Dies ist aufgrund der längeren Exposition der oberen Bereiche der Nanodrähte gegenüber dem Ätzmittel zu erwarten [19]. Andererseits haben die meisten SiNWs ein sich verjüngendes Längsprofil, das aufgrund der kontinuierlichen Auflösung der AgNPs an der SiNW-Basis und der Renukleation an anderen Stellen charakteristisch für hochdotierte SiNWs ist, die mit Ag-MACE hergestellt wurden [15, 17 ]. Dennoch gab es einige SiNWs mit einem leicht bikonischen oder sanduhrförmigen Profil, d. h. der mittlere Querschnitt ist entweder größer oder kleiner als sowohl der obere als auch der untere Querschnitt. Dies deutet darauf hin, dass die mobile Ag + Ionen könnten sich nicht nur auf oberen Abschnitten von Nanodrähten, sondern auch auf benachbarten AgNPs an der Basis wieder ablagern.

Ätzzusammensetzung und morphologische Evolution von Si-Nanostrukturen

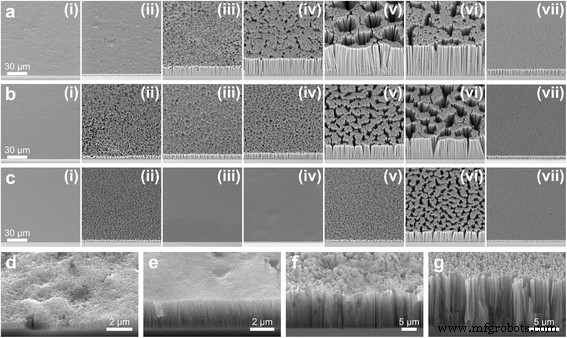

Die Morphologie der resultierenden Nanostrukturen in degenerativ dotiertem Si wurde mit χ . bestimmt Werte von 0,7 bis 0,99 und H2 O-Konzentrationen von 46, 48 und 50 M. Die stromlose Abscheidung von AgNPs wurde in einer Lösung von 0,005 AgNO3 . durchgeführt und 4,8 M HF für 4 Minuten, während HF-H2 . geätzt wird O2 –H2 O-Lösungen wurde 30 Minuten lang durchgeführt. Abbildung 3 zeigt die Morphologie der Si-Oberfläche aus der Sicht des REM. Für [H2 O] = 46 M und 48 M, die Strukturen auf dem geätzten Si entwickeln sich aus mikroporösem Si mit Kratern (χ = 0,7 und 0,75, Abb. 3d, e), zu Makroporen mit tiefen Poren (χ = 0,75 und 0,80, Abb. 3f) und dann zu SiNWs (χ 0,85). Für [H2 O] = 50 M, die Entwicklung der Si-Oberfläche unterscheidet sich geringfügig:von poliertem Si (χ = 0.7), zu Makroporen mit tiefen Poren (χ = 0.75), zu mikroporösem Si mit Kratern (χ = 0.8–0.85), und dann zu SiNWs (χ 0.9). Im Gegensatz zu den Arbeiten von Chiappini et al. [15], SiNWs auf einem porösen Si-Film für 0.7 < χ < 0,95 wurden nicht beobachtet, und nur SiNW-Strukturen wurden in einem größeren χ . erhalten Reichweite (χ ≥ 0.85 statt χ> 0,95). Diese Unterschiede waren höchstwahrscheinlich auf die Variationen in der Menge der abgeschiedenen AgNPs, der Ätzzeit, H2 . zurückzuführen O-Konzentrationen und HNO3 und HF-Nachätzbehandlungen.

REM-Aufnahmen der in Lösungen mit H2 . geätzten Si-Oberfläche O-Konzentrationen von a 46 M, b 48 M und c 50 M und HF–H2 O2 Molverhältnisse von (i) 0,7, (ii) 0,75, (iii) 0.8, (iv) 0,85, (v) 0,9, (vi) 0,95 und (vii) 0,99. d –g Hochvergrößerte REM-Aufnahmen der Proben in a (i) , (ii ), (iii ) und (vii ), bzw. Proben wurden in HF-H2 . geätzt O2 für 30 Minuten

Die erhaltenen Si-Morphologien können sowohl durch die Stromdichte an der Ag-Si-Grenzfläche als auch durch Ag + . erklärt werden ioneninduziertes Ätzen [15, 17, 31, 38]. Die Bildung von SiNWs bei hohem χ Werte (≥0,85 oder 0,9) können auf die Bildung von mikroporösem Si bei niedrigen Stromdichten mit anschließender Auflösung des mikroporösen Si durch Polieren zurückgeführt werden [31, 38]. Ein ähnlicher Mechanismus war höchstwahrscheinlich für die Bildung von makroporösem Si mit tiefen Poren bei niedrigerem χ . verantwortlich Werte, außer dass die höheren Stromdichten am Porenende zu Oxidbildung und nachfolgender Lochdiffusion führten [31], was zu flachen Makroporen an der oberen Oberfläche führte. Es wird erwartet, dass eine solche Lochdiffusion für hochdotiertes p-Si wegen der positiven Schottky-Barrierehöhe, die injizierte Löcher von der Metall-Si-Grenzfläche wegzieht, von besonderer Bedeutung ist [40]. Es ist auch möglich, dass der relativ hohe [H2 O2 ] zu [HF] führte zu einer signifikanten Ag-Auflösung, was wiederum zu einer geringen Dichte tiefer Poren im Si-Substrat führte. Andererseits das Auftreten von mikroporösem Si mit Kratern bei χ = 0.7–0.85 weist auf das Auftreten geringer Stromdichten in diesem χ . hin Bereich, der mit der Beobachtung von Chartier et al. [31] Darüber hinaus ist die gleichzeitige Porosifizierung von Si durch Ag + Es wird erwartet, dass auch in diesem Regime Ionen auftreten. Die Bildung von SiNWs bei einem höheren χ Wert für das am stärksten verdünnte Ätzmittel (50 M H2 O) stimmt mit der Beobachtung von Chiappini et al. [15] dass höhere Ethanolkonzentrationen die Bildung von porösem und poliertem Si anstelle von SiNWs begünstigen. Diese Ergebnisse könnten auf die langsame Diffusion von Reaktanten zur Nanostrukturbasis aufgrund des niedrigen HF und H2 . zurückzuführen sein O2 Konzentrationsgradienten entlang der Si-Nanostrukturtiefe. In diesem Fall wird der Einfluss des Ätzens an den Spitzen relativ signifikant und es können keine tiefen Poren durch die Metallpartikel gebildet werden.

Es sollte beachtet werden, dass für relativ niedrige Werte von χ (≤0,8) war die Morphologie über die gesamte Si-Oberfläche nicht einheitlich (siehe Zusatzdatei 1:Abbildung S3). Für [H2 O] = 50 M, ungleichmäßige Ätzung trat auch bei χ . auf = 0,85. In allen Fällen wurde eine gleichmäßig geätzte Oberfläche nur bei der Bildung von SiNWs erhalten. Bei ungleichmäßig geätzten Oberflächen neigen Schnitte mit homologen Morphologien dazu, ungefähr an der gleichen allgemeinen Stelle von der Mitte der Probe aus aufzutreten. Die ungleichmäßige Ätzdynamik an verschiedenen Bereichen der Probe kann durch die Zunahme der Konzentration gelöster Katalysatorionen in der Lösung und deren anschließende Diffusion und Renukleation auf andere Bereiche der Probe erklärt werden. Dies wurde bis zu einem gewissen Grad durch die gleichzeitige Ausdiffusion von H2 . erleichtert Blasen, als das Si geätzt wurde.

Auf einem sehr hohen χ Wert (0.99) wurde eine sehr dichte Anordnung feiner SiNWs erhalten, die zu einer schwarzen Probenoberfläche führte (siehe Zusätzliche Datei 1:Abbildung S3a–c(vii)). Viele dieser SiNWs hatten jedoch schräge Seitenwände und einige seitliche Vertiefungen, die beide in der Nähe der Basis (Abb. 3g) und bei langen Ätzzeiten auftreten (Zusatzdatei 1:Abbildung S4d). Eine Reihe von Erhebungen, bei denen die Nanodrahtbildung vorzeitig beendet wurde, ist ebenfalls zu sehen. Solche Merkmale wurden wahrscheinlich durch die Erschöpfung von H2 . verursacht O2 in der Ätzlösung, was zu unterschiedlichen Absinkgeschwindigkeiten verschiedener Teile des AgNP-Films führte. Als sich das Ag-Netzwerk auflöste, begannen einige AgNP- oder kleine Ag-Filmabschnitte in horizontalen <100> Richtungen zu ätzen.

Ätzen der Kinetik von Si-Nanostrukturen während der MACE

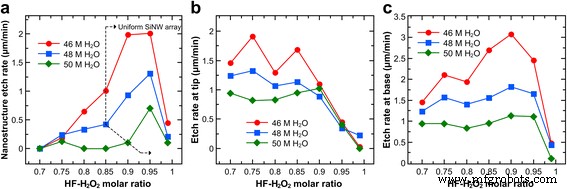

Die Variation der Ätzrate mit χ für verschiedene [H2 O]-Werte sind in Abb. 4 dargestellt. Die scheinbare Ätzrate der Nanostrukturen nimmt im Allgemeinen mit χ . zu und Spitzen bei χ = 0,95, danach fallen die Ätzraten deutlich ab. Dieser Trend gilt unabhängig von [H2 O] und die Morphologie der Si-Nanostruktur. Jedoch [H2 O] kann die Größe der Ätzraten erheblich beeinflusst haben, wobei die Größe mit abnehmendem [H2 O]-Werte (d. h. konzentriertere Ätzmittel). Abbildung 4b zeigt, dass die Ätzrate an der Spitze nach χ . stark abgenommen hat = 0,85 für [H2 O] = 46 und 48 M und nach χ = 0,9 für [H2 O] = 50 M. Andererseits zeigt Fig. 4c, dass die Ätzrate an der Basis bei χ . erheblich zugenommen hat = 0,85 und 0,9 für die 46 M H2 Ätzmittel, aber nur geringfügig für 48 und 50 M H2 O Ätzmittel. Die Ätzrate an der Basis blieb mit χ . hoch = 0,95, aber deutlich abgenommen bei χ = 0,99.

Scheinbare Ätzraten, beobachtet nach 30 Minuten Ätzen in Lösungen, die aus verschiedenen HF-H2 . bestehen O2 Molverhältnisse und H2 O-Konzentrationen. a Ätzrate der Si-Nanostrukturen basierend auf der resultierenden Länge. b , c Ätzrate des Bulk-Si in Bezug auf die Spitze bzw. die Basis der Si-Nanostrukturen

Aus den Trends der Ätzraten an der Spitze und Basis der Si-Nanostrukturen kann bestimmt werden, dass die Zunahme der SiNW-Länge für [H2 O] = 46 M war hauptsächlich auf die Beschleunigung des Ätzens an der Basis zurückzuführen, während die Verlängerung der SiNWs für [H2 O] = 48 und 50 M wurden hauptsächlich durch die Unterdrückung des Ätzens an den Spitzen bestimmt. Darüber hinaus ist der Trend der Gesamtätzrate der Nanostruktur nicht genau der gleiche wie der Trend der Ätzrate an der Basis. Insbesondere die χ Wert, bei dem die Spitzenätzrate an der Basis auftritt und der χ Wert, bei dem die größte Nanostrukturhöhe erreicht wird, sind aufgrund des konkurrierenden Effekts der Spitzenätzrate nicht gleich (0,9 gegenüber 0,95).

Die χ der Wert, bei dem die maximale SiNW-Länge auftrat (0,95), liegt nahe dem von Qi et al. [21] (χ = 0,91) für ein hochdotiertes n-Typ-Si-Substrat. Die anfängliche Abnahme der Spitzenätzrate, die in der Nähe von χ . auftritt = 0,85 stimmt mit der beobachteten morphologischen Entwicklung der Si-Oberfläche überein, bei der eine geringe Lochdiffusion und eine erneute Ag-Keimbildung die Bildung von SiNWs bei χ . ermöglichten 0,85. Der fast gleichzeitige Abfall der Spitzenätzrate und der Sprung der Basisätzrate bei etwa χ = 0.85 bedeutet, dass Löcher und Ag + Ionen, die zuvor von der Ätzfront am unteren χ . wegdiffundiert haben die Werte wurden nun an der Basis aufgrund der Hemmung der Oxidbildung an der Ag-Si-Grenzfläche eingeschränkt. Gleichzeitig erhöht sich [HF] bei höherem χ -Werte beschleunigten die Si-Auflösung, was zu einer Erhöhung der Ag-Eindringungsrate führte. Da sowohl [HF] als auch [H2 O2 ] verringern, wenn [H2 O] erhöht sich für ein gegebenes χ Wert (siehe Zusatzdatei 1:Tabelle S1), die Abnahme der Ätzrate an den Spitzen und der Basis für höhere [H2 O]-Werte erwartet. Die kleineren Erhöhungen der Basisätzrate zwischen χ = 0,85 und 0,95 für [H2 O] = 48 und 50 M sind auf die langsamere Diffusion von Reaktanten durch die SiNW-Länge für verdünntere Ätzmittel zurückzuführen.

Bei χ = 0,9, die Ätzrate an der Basis ist aufgrund der optimalen Lochinjektionsraten von H2 . maximal O2 und Si-Auflösung durch HF. Unterhalb dieses Wertes ist [HF] der geschwindigkeitsbestimmende Faktor, da die Auflösung von oxidiertem Si nicht schnell genug ist; über diesem Wert [H2 O2 ] bestimmt die Reaktionsgeschwindigkeit, da die Anzahl der injizierten Löcher zu gering ist. Diese Erschöpfung von H2 O2 in der Lösung erklärt, warum die Ätzrate an der Basis bei χ . abnimmt = 0.95 und fällt steil bei χ = 0,99. Diese Abhängigkeit der Ätzrate sowohl von [HF] als auch von [H2 O2 ] wurde zuvor beobachtet [21] und impliziert, dass beide Reaktantenkonzentrationen in jedem Ausdruck für die Reaktionsgeschwindigkeit von MACE von Si berücksichtigt werden sollten. Andererseits ist ein Maximalwert für χ ist aus der Spitzenätzrate nicht ersichtlich. Stattdessen wird die Spitzenätzrate hauptsächlich durch [H2 . bestimmt O2 ]. Da das Ätzen an der Spitze der Si-Nanostrukturen hauptsächlich auf die Renukleation von Metallionen und die Lochdiffusion zurückgeführt werden kann, ist diese Korrelation angemessen, da höher [H2 O2 ]-Werte in Bezug auf [HF] führen zu höheren Konzentrationen von mobilem Ag + Ionen [15, 17] und injizierte Löcher [31, 32].

Evolution der SiNW-Länge mit der Zeit für verschiedene Ätzmittelzusammensetzungen

Die Länge von SiNWs ist ein wichtiger Parameter in Photovoltaik [2], Energiespeicherung [6], Sensorik [41] und thermoelektrischen Anwendungen [4]. Um SiNWs einer bestimmten Länge herzustellen, wurde die zeitliche Variation der SiNW-Länge für Ätzmittel mit χ . bestimmt = 0,9, 0,92, 0,95 und 0,98 und [H2 O] = 46, 48 und 50 M. Für diese Experimente wurde die AgNP-Abscheidungszeit auf 10 min erhöht, um laterales Lochfraß in den mit langen Ätzzeiten hergestellten SiNWs zu minimieren (siehe Zusätzliche Datei 1:Abbildung S4a–c). Ebenso die höchste χ der verwendete Wert betrug 0,98, da für χ . SiNWs mit schrägen Seitenwänden und seitlichen Vertiefungen erhalten wurden = 0,99 auch bei einer AgNP-Abscheidungszeit von 10 min (siehe Zusatzdatei 1:Abbildung S4d).

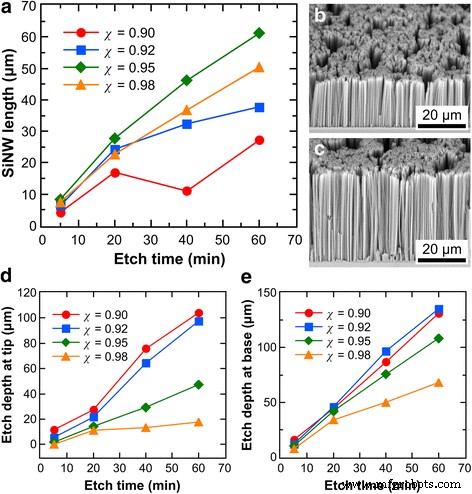

Abbildung 5a zeigt, dass die Länge der gebildeten SiNWs mit der MACE-Reaktionszeit zunimmt, im Einklang mit Beobachtungen in früheren Studien [14, 16, 17, 18, 19, 21, 23]. Es ist jedoch zu erkennen, dass die Zunahme der SiNW-Länge mit der Zeit abnimmt, dh die Ätzrate nimmt ab (siehe Zusatzdatei 1:Abbildung S5a), was auf zunehmende Ätzraten an den SiNW-Spitzen oder abnehmende Ätzraten bei . zurückzuführen sein könnte die Basis oder beides. Abbildung 5d zeigt zunehmende Spitzenätzraten für χ . im Laufe der Zeit = 0,92 und 0,95, wobei der Anstieg im ersteren stärker ausgeprägt ist (siehe Zusatzdatei 1:Abbildung S5b). Dies deutet auf eine zunehmende Menge an renukleiertem Ag an den SiNW-Spitzen hin, die für niedrigere χ . voraussichtlich signifikanter ist Werte. Andererseits zeigt Abb. 5e, dass bei Ätzzeiten von mehr als 5 Minuten die Ätzrate an der SiNW-Basis für χ . fast konstant war = 0,9 und 0,92, aber abnehmend für χ = 0.95 and 0.98 (see Additional file 1:Figure S5c). The latter was probably due to impeded diffusion of reactants to the SiNW base caused by the longer diffusion lengths (SiNW lengths were longer for χ = 0.95 and 0.98) and depletion of H2 O2 in the etching solution.

Evolution of SiNW length with time for different HF–H2 O2 molar ratios at 48 M H2 O. a Effect of etch time on SiNW length. b , c SEM images of SiNWs after etching for 1 h in a solution composed of 48 M H2 O and HF–H2 O2 molar ratios of 0.9 and 0.98, respectively. d , e Etched bulk Si thickness with respect to the tip and base of the SiNWs over time

It should be noted from Fig. 5 that at χ = 0.9, the evolution of length with time is erratic because of the non-monotonic trend of the etch rate at the tip (see Additional file 1:Figure S5b). This may be due to differing amounts of re-nucleated Ag as more mobile Ag + ions were generated. Nevertheless, lower χ values have the advantage of forming defect-free SiNWs (Fig. 5b) as higher χ may result in some lateral pits, as shown in Fig. 5c for χ = 0.98. The trend of the overall etch rates and etch rates at the tip and base of the SiNWs with respect to χ mirrors those observed in Fig. 4. However, it can be seen in Fig. 5e that χ = 0.92, which is not included in Fig. 4, actually results in a higher base etch rate than χ = 0.9.

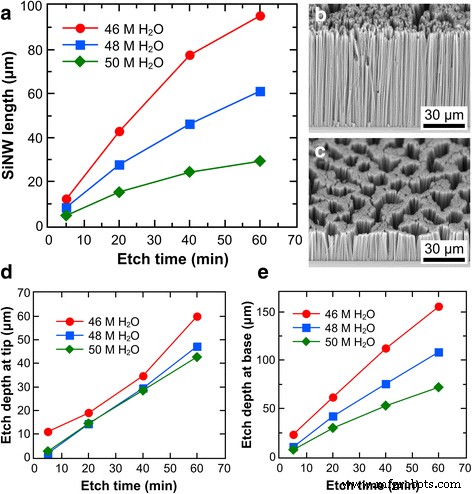

The SiNW length also increases with etch duration for more concentrated (46 M H2 O) and dilute (50 M H2 O) etchants, as shown in Fig. 6a. Likewise, the etch rate decreases with etch time for all H2 O concentrations used (see Additional file 1:Figure S6a). Figure 5d, e show that, while the etch depth at the tip and base of the SiNWs both increase with time, the amount of increase at the tip is almost constant but that at the base is decreasing (see Additional file 1:Figure S6b, c). These trends are consistent with those observed for χ = 0.95 in Fig. 5 and Additional file 1:Figure S5. Hence, for χ = 0.95, the increase in the amount of re-nucleated Ag at the SiNW tips with time is negligible, while the increasing SiNW lengths progressively hampers reactant diffusion to the SiNW base. Figure 6 also shows that regardless of the etching time point, lower [H2 O] generally results in more etched Si, similar to what was observed in Fig. 4. However, Fig. 6b, c show that low [H2 O] solutions may result in some lateral pitting in the SiNWs whereas high [H2 O] solutions do not. This could be due to fast etching at sites with re-nucleated Ag particles for low [H2 O] etchants.

Evolution of SiNW length with time for different H2 O concentrations at a fixed HF–H2 O2 molar ratio of 0.95. a Effect of etch time on SiNW length. b , c SEM images of SiNWs after etching for 1 h in a solution composed of HF–H2 O2 molar ratios of 0.95 and H2 O concentrations of 46 and 50 M, respectively. d , e Etched bulk Si thickness with respect to the tip and base of the SiNWs over time

Fabrication of Highly Doped SiNWs with Controlled Porosity

SiNW porosity is another key parameter in SiNW-based devices [5, 16, 27, 29], making its controlled formation during SiNW fabrication highly important. The degree of porosity of SiNWs fabricated using two-step MACE is directly related to the H2 O2 concentration [14,15,16,17, 20], etching time [14, 16, 17, 20], and temperature [20] and inversely related to the HF–H2 O2 volume ratio [19] and wafer resistivity [17]. In our Ag deposition experiment, SiNW porosity was also found to be directly related to the amount of deposited Ag. However, the extent of SiNW porosification cannot be easily tuned without affecting other parameters. For example, length and porosity are expected to vary together if one of them is adjusted using either [H2 O2 ], etch time, or temperature. If a SiNW of a specific length needs to have higher porosity, the [H2 O2 ] can be increased, but the etch duration needs to be decreased as higher [H2 O2 ] may have a higher etch rate. This raises the question of whether the desired porosity can still be achieved given the shorter etch time.

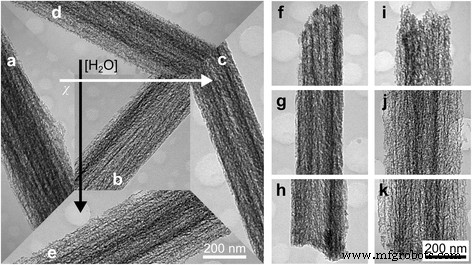

Here, the extent of SiNW porosification caused independently by χ and [H2 O] was compared for χ = 0.92, 0.95, and 0.98 ([H2 O] fixed at 48 M) and [H2 O] = 46, 48, and 50 M (χ fixed at 0.95). The SiNW length was fixed at 20 μm by using different etch durations based on the etch rate of the respective etchant composition (see Additional file 1:Table S2). The porosity, in general, was found to be inversely related to χ and directly related to [H2 O], as shown in Fig. 7a–c and Fig. 7d, b, e, respectively. (The trends are more apparent in Additional file 1:Figure S7 where more samples are shown.) Comparing the SiNWs for χ = 0.95 and χ = 0.98 (Fig. 7b, c), the samples for χ = 0.95 appear to have a higher pore density and most are surrounded by a thin porous shell [14, 17]. Meanwhile, for χ = 0.98, some SiNWs appear to be rough and solid rather than porous, which indicates a much lesser degree of porosification. On the other hand, the overall porosity obtained for χ = 0.92 (Fig. 7a and Additional file 1:Figure S7a) appears to depart from the expected trend. While some SiNWs have a porous shell, others seem to be only roughened although to a higher extent compared with those for χ = 0.98. In contrast, the increase of porosity with [H2 O] is more consistent. Although no rough solid SiNWs were obtained for [H2 O] = 46 M, highly porous SiNWs were formed for [H2 O] = 50 M unlike in the case of χ = 0.92.

TEM images of fabricated SiNWs with a length of ≈20 μm showing the variation of porosity at the middle section with a –c HF–H2 O2 molar ratio and d , b , c H2 O concentration. a –c HF–H2 O2 molar ratio of the etchant was 0.92, 0.95, and 0.98, respectively, with [H2 O] = 48 M. d , b , c H2 O concentration of the etchant was 46, 48, and 50 M, respectively, with HF–H2 O2 molar ratio = 0.95. TEM images of SiNWs with f –h low and i –k high porosity corresponding to those shown in c and e , respectively, but including the f , ich top und h , k bottom sections. The scale bar in e and k also applies to the images in a –d und f –j , bzw.

The higher SiNW porosity obtained for χ = 0.95 than χ = 0.98 is consistent with the fact that metal re-nucleation, metal ion-induced etching, and hole diffusion are higher for lower χ Werte. It also shows that the longer etch time utilized for χ = 0.98 to obtain 20-μm long SiNWs did not overcome the porosification caused by the etchant χ value. The seemingly lesser degree of porosification for χ = 0.92 could not have been due to the difference in etch time as a longer etching period was utilized for it than for χ = 0.95. It is possible that more porous SiNWs were actually obtained for χ = 0.92; however, due to the very high porosity, HF–H2 O2 etching of porous Si both at the surface and inside the pore walls resulted, leading to the rapid collapse of the porous shells [42] and subsequent exposure of the less porous Si surface underneath. That more porous SiNWs were obtained for higher [H2 O] values confirms that etch duration has a significant effect on porosity [14, 16, 17, 20]. (Note the large differences in etch times in Additional file 1:Table S2 for different [H2 O] values.) The high degree of porosity obtained for 50 M H2 O without the collapse of the porous shell could be due to minimized HF–H2 O2 etching inside the pore walls because of the lower diffusion rate of reactants in dilute etchants.

Examination of the surface roughness along the length of the SiNWs reveals the characteristic increase in porosity from the base to the tip of highly doped SiNWs fabricated with MACE [16, 19], as shown in Fig. 7f–k (also in Additional file 1:Figure S8). The increase in porosity towards the tip of the SiNWs is due to the longer exposure time of these portions in the etchant solution [19]. Figure 6f–k and Additional file 1:Figure S8 also show that the SiNWs are tapered, with the tapering being more severe in SiNWs which are more porous (Fig. 7i–k and Additional file 1:Figure S8a–c). This is expected considering that porosification is directly related to the amount of dissolution of the metal catalyst at the SiNW base [15, 17]. However, a closer look at the SiNWs reveals that some nanowires exhibit a slightly biconic or hourglass longitudinal profile, which seems to occur more often among those with higher porosity. Likewise, more porous SiNWs generally have larger diameters than the less porous ones (see Additional file 1:Figure S7). In order to achieve highly porous SiNWs with smaller diameters, it might be necessary to use a more inert catalyst like Au [32].

Based on the results obtained here, porosity control in highly doped SiNWs of a given length is possible through the use of the appropriate etchant composition. To achieve low porosity, it is best to use high χ values as rough solid nanowires could be obtained. To achieve highly porous SiNWs, on the other hand, the use of dilute etchants with moderate χ values (≈0.95) is advisable as this avoids the disintegration of the porous shell which occurs in etchants with low χ Werte. It is conceivable that lower porosities could be achieved using an etchant of both high χ and low [H2 O] values and higher porosities using an etchant of both (slightly) lower χ and high [H2 O] values. In the case of low-porosity SiNWs, the maximum χ and minimum [H2 O] values would probably be dictated by the values where considerable lateral pitting occurs. On the other hand, for high-porosity SiNWs, the minimum χ and maximum [H2 O] values would be determined by the values where the porous shell dissolves and the SiNW structures are lost, respectively. These methods can be combined with our earlier finding of porosity control via the amount deposited Ag in order to obtain a wide range of SiNW porosities.

Schlussfolgerungen

Porous SiNWs were fabricated from degenerately doped p-type Si substrates using metal-assisted chemical etching in HF–H2 O2 with electrolessly deposited Ag catalyst. The effect of Ag deposition time, etchant HF–H2 O2 molar ratio, and etchant H2 O concentration on the morphology and etch rate of the Si nanostructures was systematically studied. It was shown that there is an optimal amount of deposited Ag particles necessary to form damage-free SiNWs. Furthermore, the amount of deposited Ag particles affects the SiNW etch rate in a non-monotonic manner and provides an additional mechanism to control the porosity of the resulting nanowires. Likewise, the etchant composition has a significant effect on the resulting nanostructures. There is an appropriate χ window within which uniform SiNW arrays can be formed. For H2 O concentrations between 46 and 48 M, this χ range is 0.85–0.98; more dilute etchants increase the minimum χ due to sluggish etching at the SiNW base. The formation of Si nanostructures during Ag-catalyzed chemical etching is a result of the competing effects of different factors, namely, deposited Ag-catalyzed Si dissolution, re-nucleated Ag-catalyzed Si dissolution, hole diffusion, and reactant diffusion through etched pores, as reflected by the etching kinetics at the tip and base of the Si nanostructures. These factors result in a gradually decreasing etch rate over time, with re-nucleated Ag-catalyzed etching being dominant for low χ values and impeded diffusion being more pronounced for high χ Werte. These mechanisms can be exploited to control the porosity of SiNWs of the same length fabricated with different etch times. In particular, suppressing Ag re-nucleation and hole diffusion using higher χ values can effectively decrease pore density, while more controlled porosification can be achieved using dilute etchants owing to slower reactant diffusion and longer etch times. Since the general mechanism of Ag- and Au-catalyzed MACE of Si is similar [11, 33, 35], the findings of this study may also apply to porous SiNWs fabricated with Au metal catalyst, except that metal ion-induced etching is expected to be greatly suppressed and hole diffusion acts as the main mechanism of porosification and tip etching.

Abkürzungen

- AgNP:

-

Ag nanoparticle

- DI:

-

Deionized

- MACE:

-

Metal-assisted chemical etching

- SEM:

-

Rasterelektronenmikroskopie

- SiNW:

-

Silicon nanowire

- TEM:

-

Transmissionselektronenmikroskopie

- χ :

-

HF–oxidant molar ratio

Nanomaterialien

- Helden im Silicon Valley (und beim RTI User’s Group Meeting)

- Die Entwicklung des Marktes für 3D-Druckmaterialien:Trends und Chancen im Jahr 2019

- Die Entwicklung von SLS:Neue Technologien, Materialien und Anwendungen

- Benzol-Überwachungsinstrumente für die chemische, pharmazeutische und petrochemische Industrie

- Au-beschichtete GaAs-Nanopillar-Arrays, hergestellt durch metallunterstütztes chemisches Ätzen

- Aufschlüsselung der Komplexität von Antibestechungs- und Korruptionsgesetzen

- Die Entwicklung und Zukunft der Lieferung bis zur Bordsteinkante

- Die erstaunliche Entwicklung des 3D-Drucks in Luft- und Raumfahrt und Verteidigung

- Vorbeugende Wartungssysteme und CMMS-Software:Die Evolution

- Edelstahl und die Evolution der Achterbahn