Thermoplastische Verbundwerkstoffe:Strukturelle Stoßstangenhalterung

GMs Modelljahr 2019 (MY) Chevrolet Silverado Pickups haben eine neue strukturelle Anwendung für Verbundwerkstoffe an einer versteckten, aber sehr effektiven Stelle:an der linken und rechten Vorderseite hinter der Stahlstoßstange. Die hybride thermoplastische Verbund-/Metallhalterung reduziert die Masse, erreicht bei Modal-, Belastungs-, Ermüdungs- und Crashtests auf begrenztem Raum eine gleichwertige oder bessere Leistung, reduziert Korrosions- und Garantierisiken und ermöglicht eine erhebliche Teilekonsolidierung. Alle Bildnachweise:General Motors Co.

Es ist nicht einfach, ein OEM-Konstrukteur zu sein, der an Pickup-Programmen in Originalgröße arbeitet. Einerseits möchten Sie diese Fahrzeuge so sicher, funktionsreich und kraftstoffsparend wie möglich machen. Auf der anderen Seite treiben Ihre Kunden – insbesondere in der Bau- und Landwirtschaft – ihre Fahrzeuge jeden Tag hart an und haben bestimmte Vorstellungen davon, was ein langlebiges Material ist und was nicht. Sie kennen und vertrauen Stahl. Verbundwerkstoffe? Vielleicht nicht so sehr.

Als Chris Heo, Lead Design Release Engineer für Full-Size-Pickups bei General Motors Co. (GM, Detroit, Michigan, USA) begann sein Team mit der Arbeit an der neuesten Generation des Chevrolet Silverado Pickups diskutierten sie, welche Anwendungen sie möglicherweise von Metall auf Verbundwerkstoffe umstellen könnten, um die Fahrzeugmasse zu reduzieren.

Für das Modelljahr 2019 (MY) war bereits die Entscheidung gefallen, gestylte Stoßfänger-Aufprallleisten – gestanzte Stahlstoßfänger mit gestylten Oberflächen und Oberflächen der A-Seite (entweder verchromt oder in Wagenfarbe) – an der Front und am Heck des Fahrzeugs beizubehalten . Aufgrund der designorientierten Form und der Masse der Stahlschalen erfordern solche Stoßfänger normalerweise eine oder mehrere Stahlverstärkungshalterungen, um die Stoßstange mit dem Fahrzeugrahmen zu verbinden und die Anforderungen von GM an Stoßfängerhaltbarkeit, Fahrzeugbeschädigung, Crashleistung und Verpackungsanforderungen zu erfüllen. In diesem Fall wird ein Paar Halterungen um die linke und rechte Ecke des Stoßfängers gewickelt. Die Teammitglieder fragten sich, ob sie diese schweren, komplexen, mehrteiligen Stanzteile in etwas Leichteres umwandeln könnten, ohne an Leistung oder Haltbarkeit einzubüßen.

„Wir diskutierten, wie wir die Metallhaut des Stoßfängers beibehalten, aber versteckte Komponenten in leichte Materialien umwandeln könnten“, erinnert sich Heo. „Wir wussten, dass dies eine Herausforderung sein würde, da robuste Halterungen benötigt werden, um ein schweres Teil wie eine Stoßstange zu halten, und sowohl Stoßfänger als auch Halterungen müssen ein Fahrzeugleben lang funktionieren. Außerdem sind diese Halterungen der Schlüssel zum Erfüllen anspruchsvoller Crashtests mit Offset-Barriere und – selbst bei Metallen – sind diese anspruchsvollen Tests.“

Zuerst versuchen

Unbeeindruckt von der Herausforderung machte sich das GM-Team an die Arbeit und holte bald den designierten Stoßfängerlieferanten des Fahrzeugs, Flex-N-Gate Corp. (FNG, Urbana, Illinois, USA). Anfangs, als das Außendesign des Fahrzeugs noch fertiggestellt wurde, verbrachte das gemeinsame Team ein Jahr damit, Optionen in der Branche zu recherchieren und Ansätze zu diskutieren, die funktionieren könnten. „Wir haben auf den richtigen Zeitpunkt gewartet, denn je nach endgültigem Styling kann sich das Design und die Herangehensweise ändern“, erklärt Heo.

„Wir wussten, dass ein anderes Unternehmen eine sehr kleine Halterung – eine, die nicht strukturell war – an einer ihrer Lkw-Stoßfänger auf Verbundwerkstoff umgestellt hatte /Metalle. FNG hatte bereits viel Erfahrung mit der Umwandlung von strukturellen Metallteilen in thermoplastische Verbundwerkstoffe in Pkw, und das gab dem Team das Vertrauen, voranzukommen.

Designüberlegungen

Als das Außendesign des Pickups festigt wurde, begann das kombinierte Team mit einer Liste von Wünschen und Bedürfnissen seine eigene Designarbeit an den Halterungen. Die Benchmark-Halterungen wurden aus hochfestem/niedriglegiertem (HSLA) Stahl gestanzt, der aufgrund seiner höheren mechanischen Eigenschaften und verbesserten Korrosionsbeständigkeit gegenüber Kohlenstoffstahl ausgewählt wurde. Die Halterungen hatten eine Nenndicke von 3 Millimetern und wogen jeweils 4,362 Kilogramm. Erstens mussten die Verbundhalterungen in ungefähr den gleichen Bauraum passen, der hinter dem Stoßfänger begrenzt war. Daher war ein Material mit ausreichender Festigkeit erforderlich, damit die Teiledicke nicht wesentlich zunahm.

Zweitens wickeln sich vordere Stoßfänger typischerweise um die vorderen Ecken des Fahrzeugs, um Styling-Hinweise zu erzielen, die das Designstudio wünscht. Da sie jedoch durch die steifen Stahlhalterungen am Rahmen gehalten werden, kann die Stoßstange bei Hochgeschwindigkeits-Crashereignissen nach innen in das Rad gequetscht werden, was die Radausrichtung negativ beeinflusst und die Lenkung blockiert. Um das Rad auf der Aufprallseite möglichst lange zu schützen, ist es wünschenswert, dass die Stoßfängerhalterungen beim Aufprall wegbrechen. Auf der anderen Seite muss die Stoßstange während des normalen Gebrauchs während der gesamten Lebensdauer des Fahrzeugs befestigt bleiben, um Garantieprobleme zu vermeiden. Daher musste das Team herausfinden, wie diese konkurrierenden Bedürfnisse in Einklang gebracht werden können.

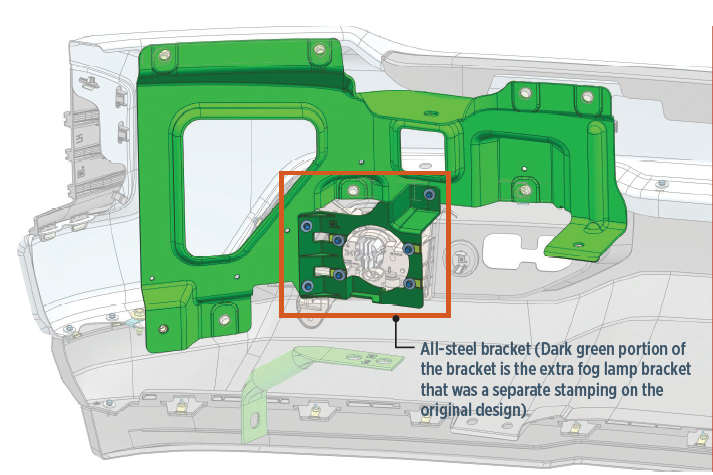

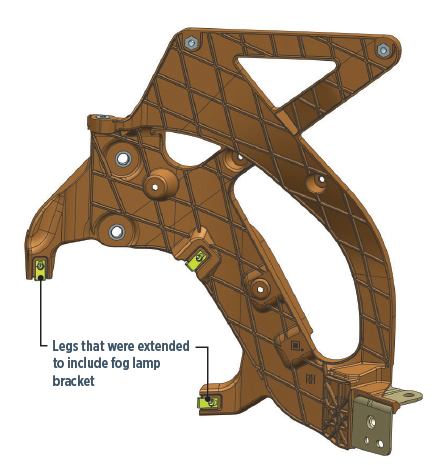

Ein weiteres Problem, das das Team ansprechen wollte, war, dass die Benchmark-Halterungen aufgrund der Einschränkungen der Formbarkeit von Stahl nicht so geformt werden konnten, dass sie die Nebelscheinwerfer des Fahrzeugs halten konnten, was die Verwendung eines weiteren Paars schwerer Metallhalterungen erforderte. Wenn es möglich war, wollte das Team die Nebelscheinwerferhalterung in der Verbundhalterung konsolidieren.

Darüber hinaus war es wichtig, einen Kabelbaum-Klemmpunkt beim Durchlaufen der Halterung zu vermeiden, um zu verhindern, dass Kabelbäume und Drähte scheuern und brechen, was zu Kurzschlüssen wichtiger Funktionen wie Scheinwerfer und Lüfter führen würde. Diese zu vermeiden, indem ein Loch in den Metallklammern vorgesehen wurde, durch das Drähte hindurchgeführt werden konnten, führte zur Verwendung eines zusätzlichen Stanzvorgangs, der aufgrund der Beschränkungen der Gestaltungsfreiheit zu höheren Werkzeugkosten führte. Es war daher wünschenswert, dieses Problem im Verbundbracket anzugehen. Wichtig war natürlich auch, keine Änderungen in der Fahrzeugmontage vornehmen zu müssen, um Verbundträger zu verwenden. Und wie es oft in Automobilanwendungen der Fall ist, wären die Verbundhalterungen im Idealfall leichter und weniger teuer als die metallischen Benchmarks. Eine letzte Sorge war, ob die derzeit verfügbaren CAE-Modelle die Ermüdung/Haltbarkeit bei hohen Zyklen in einem diskontinuierlichen faserverstärkten Thermoplast genau vorhersagen können.

Hybrid-Ansatz

Mit der Wunschliste in der Hand wurde das Team fleißig. Eine frühzeitige Entscheidung war die Auswahl des zu verwendenden Materials – nämlich eines, mit dem FNG bereits Erfahrung hatte und das über GM-Zulassungen verfügte. Sie wählten ein schwarzes, 40 % Fasergewichtsfraktion (FWF) langes Glasfaser-Polypropylen (LFT-PP) von Lotte Chemical (Seoul, Südkorea) namens Supran PP1340 GMW15890P. Da die Halterungen keinem Sonnenlicht ausgesetzt sind und ausreichend Abstand von der Motorwärme haben, würde das zähe Olefinpolymer eine ausreichende Wärmeleistung bieten. Die spritzgussfähige Sorte mit hohem Fließvermögen hatte einen Schmelzindex (MFI) von 40, was eine gute Füllung komplexer Geometrien ohne zusätzliche Anschnitte gewährleistet; zusätzliche Gatter erzeugen Stricklinien, die schwächer sind als das umgebende Material und sollten in einem Strukturteil vermieden werden, insbesondere bei einem, das Crashtests bestehen muss.

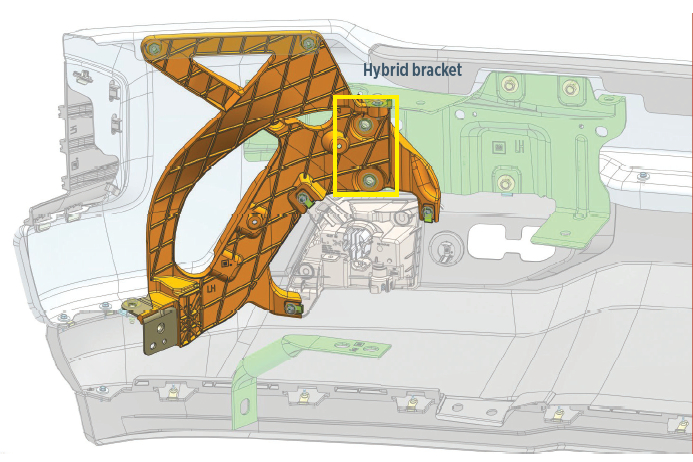

Um konkurrierende Anforderungen an langfristige Haltbarkeit mit hoher Crash-Performance in Einklang zu bringen, verfolgte das Team einen hybriden Ansatz und teilte die Halterung. Der Teil, der die Stoßstange mit dem Rahmen verband, würde HSLA-Stahl bleiben, aber der äußere Teil würde in Verbundwerkstoff umgewandelt. Dieser Ansatz würde eine größere Konstruktionsfreiheit ermöglichen, um Teile zu konsolidieren, die Masse zu reduzieren und den Einbau von Nebelscheinwerfern zu ermöglichen, aber der Verbundteil würde so konstruiert sein, dass er bei einem Hochgeschwindigkeits-Seitenaufprall wegbricht, um sicherzustellen, dass die Radausrichtung so lange wie möglich in Längsrichtung bleibt, um zu helfen, die Lenkfähigkeit zu erhalten. Um alle Anforderungen von GM zu erfüllen, wurden der Verbundseite der Halterung einige Metalleinsätze sowie drei Buchsen hinzugefügt, die eine Anpassung während der Montage ermöglichen. Die Konstrukteure stellten fest, dass das Material keine Probleme damit hatte, das Bein der Halterung (die gebogenen Endstücke, die im Composite/Braun-CAE-Design gezeigt sind) bis zum Nebelscheinwerfer verlängert werden zu können, sodass an dieser Stelle keine separate Halterung erforderlich ist (Abb. 1).

Als das Projekt fortschritt und physische Teile hergestellt und getestet wurden, war das Team froh zu erfahren, dass ihre CAE-Modelle ziemlich genau waren. „Anfangs haben wir uns gefragt, ob wir das Teil richtig simulieren können, da wir versuchten, eine hohe Zyklenermüdung in Bezug auf Haltbarkeit und hohe G-Belastung in der Crashmodellierung vorherzusagen“, bemerkt Heo. „Überraschenderweise war die Korrelation zwischen vorhergesagten und gemessenen Ergebnissen aus Shaker-Tests selbst bei einem Crash eng.“ Das endgültige Bracket-Design wurde in weniger als sechs Monaten fertiggestellt. Es ist ca. 41 x 46 Zentimeter groß, hat eine Nennwand von 3 Millimetern und verfügt über eine Riffelung für höhere mechanische Beanspruchung.

Die Werkzeuge wurden von Integrity Tool &Mold Inc. (Oldcastle, Ontario, Kanada) hergestellt und verfügten über ein gut belüftetes 2+2 Etagenwerkzeug mit zwei Kavitäten/Platte und zwei Direktabgängen (Kaltkanäle) mit sequenziellem Nadelverschluss, der vier Teile produziert /cycle aufgrund des hohen Bauvolumens des Silverado Plattform. Der Geschäftsbereich Ventra Evart von FNG ist der Former. Die Zykluszeit von Knopf zu Knopf beträgt 60 Sekunden.

Bedeutende Erfolge

Bei seinem ersten kommerziellen Einsatz brachte der Hybridansatz von GM an der strukturellen Stoßfängerhalterung (Abb. 2) zahlreiche Vorteile. Erstens erreichte es eine gleichwertige oder überlegene Leistung bei Modal-, Belastungs-, Ermüdungs- und Crashtests (siehe Tabelle unten).

Design

10 Gx

20 Gx

1. st Modus Frequenz (Hz)

Maximale Verschiebung (mm)

Maximale Spannung (MPa)

Maximale Verschiebung (mm)

Maximale Spannung (MPa)

Hybrid-Stahl-/Verbundhalterung

2.00

213

3.97

381

31,7

Benchmark Ganzstahlhalterung

2.36

259

4.45

480

30.1

Das Hybrid-Composite-Bracket mit Metalleinsätzen reduzierte nicht nur die Masse, sondern seine maßgeschneiderte Geometrie verbesserte sowohl die Belastung als auch die modale Leistung.

Zweitens ermöglichte die Designfreiheit von Verbundwerkstoffen ein aggressiveres Design auf relativ kleinem Raum. Drittens wurde die Masse des Hybridhalterungspaars um 2,5 Kilogramm/Fahrzeug gegenüber dem Benchmark reduziert. Und dank der Massenzerlegungseffekte ermöglichten leichtere Stoßfängerecken eine Reduzierung der Spurweite an der Stoßfängerhalterung sowie an anderen Komponenten, sodass die Gesamtmasse für das vordere Stoßfängersystem gegenüber dem Vorgängermodell von 2016 um 7,3 kg reduziert wurde.

Darüber hinaus wurden das Korrosionsrisiko und die Garantiekosten reduziert, da die Verbundhalterung nicht rostet. Die Massenreduzierung kommt den Verbrauchern zugute, indem sie zu einem verbesserten Kraftstoffverbrauch beiträgt oder die Beförderung einer schwereren Nutzlast ermöglicht, ohne die gesetzlichen Straßenlastgrenzen zu überschreiten.

Auf Stückpreisbasis war die Hybridhalterung aufgrund der Mehrkosten der Spritzgussform eine Wäsche. Auf der Kostenbasis eines Systems gab es Einsparungen durch die Möglichkeit, zusätzliche Komponenten zu verkleinern, obwohl die tatsächlichen Einsparungen schwer zu quantifizieren sind. Die Halterung ist seit mehr als drei Jahren ohne Probleme in Produktion.

Für den Silverado der nächsten Generation , Heos Team plant, weiterhin Hybridhalterungen an der vorderen Stoßstange zu verwenden, aber er hat die Teammitglieder bereits herausgefordert, darüber nachzudenken, wie man einen hybriden Ansatz für die hinteren Stoßstangenhalterungen verfolgt. Erschwert wird dies durch die Tatsache, dass die hinteren Stoßfänger an den Ecken Tritthilfen enthalten, damit Personen einfacher und sicherer in die Pickup-Box ein- und aussteigen können. Darüber hinaus sind mehr Komponenten (wie z. B. Rückfahrwarnsensoren) hinter der Stahlhaut untergebracht, wodurch der Bauraum reduziert wird.

„Wir werden weiterhin einen intelligenten Engineering-Ansatz verwenden, um Probleme zu untersuchen, herauszufinden, wie Produkte verwendet werden und welche funktionalen Anforderungen sie haben, und dann die Grenzen zu überschreiten“, schließt Heo.

Harz

- Covestro verstärkt Investitionen in thermoplastische Verbundwerkstoffe

- Thermoplastische Verbundwerkstoffe bei Oribi Composites:CW Trending, Episode 4

- Fehlerbehebung beim Thermoformen von thermoplastischen Verbundwerkstoffen

- Toray Advanced Composites erweitert seine Fähigkeiten im Bereich thermoplastischer Verbundwerkstoffe

- Teledyne CML Composites investiert in thermoplastische Verarbeitungsmöglichkeiten

- Cato Composites erweitert Produktionskapazität für thermoplastische Verbundwerkstoffe

- ACMA veröffentlicht Programm der Konferenz für Thermoplastische Verbundwerkstoffe 2020

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- Thermoplastische Verbundwerkstoffe:Malerische Aussicht

- Schweißen von thermoplastischen Verbundwerkstoffen