Deutscher Composite-Spezialist INVENT arbeitet mit SUSTAINair für mehr Kreisförmigkeit von Flugzeugen zusammen

Das Horizont-2020-Projekt SUSTAINair, eine Zusammenarbeit von 11 europäischen Forschungsorganisationen und Industriepartnern, wurde kürzlich im Januar 2021 gestartet, um Lösungen für eine zirkuläre Luftfahrtwirtschaft zu erforschen und zu entwickeln. Dazu gehört die Steigerung der Ressourceneffizienz und der Flugzeugleistung bei gleichzeitiger Senkung der Abfall- und Materialkosten während des gesamten Flugzeuglebenszyklus. Die Konsortiumspartner weisen darauf hin, dass die Förderung des grünen Übergangs der Luftfahrtindustrie nach der Pandemie trotz der Unsicherheit des Luft- und Raumfahrtsektors ein strategisches Ziel der Regierungen bleibt, um einen Weg zur Erholung zu finden.

Genauer gesagt zielt die EU-finanzierte Forschung darauf ab, das gesamte Ökosystem der Luftfahrtlieferkette im Einklang mit dem Aktionsplan für die Kreislaufwirtschaft grüner zu machen, neue Standards für die Luft- und Raumfahrtindustrie zu setzen und eine Erhöhung der sektorübergreifenden Synergien zu ermöglichen. Das SUSTAINair-Projekt soll dem Luftfahrtsektor eine Startbahn für eine kostengünstigere, kohlenstoffarme Wirtschaft bieten und gleichzeitig den Anstieg des Ressourcenverbrauchs, der Abfälle und der Emissionen bekämpfen. Es wurde von der Forschungsinitiative Future Sky der Association of European Research Establishments in Aeronautics (EREA) unterstützt.

Koordiniert von Jürgen Roither, Forschungsingenieur am Zentrum für emissionsarmen Verkehr am Austrian Institute of Technology AIT-LKR ( Seibersdorf), Österreichs größter Forschungs- und Technologieorganisation, hat das Projekt eine Laufzeit von 3,5 Jahren und ein Budget von 5 Millionen Euro.

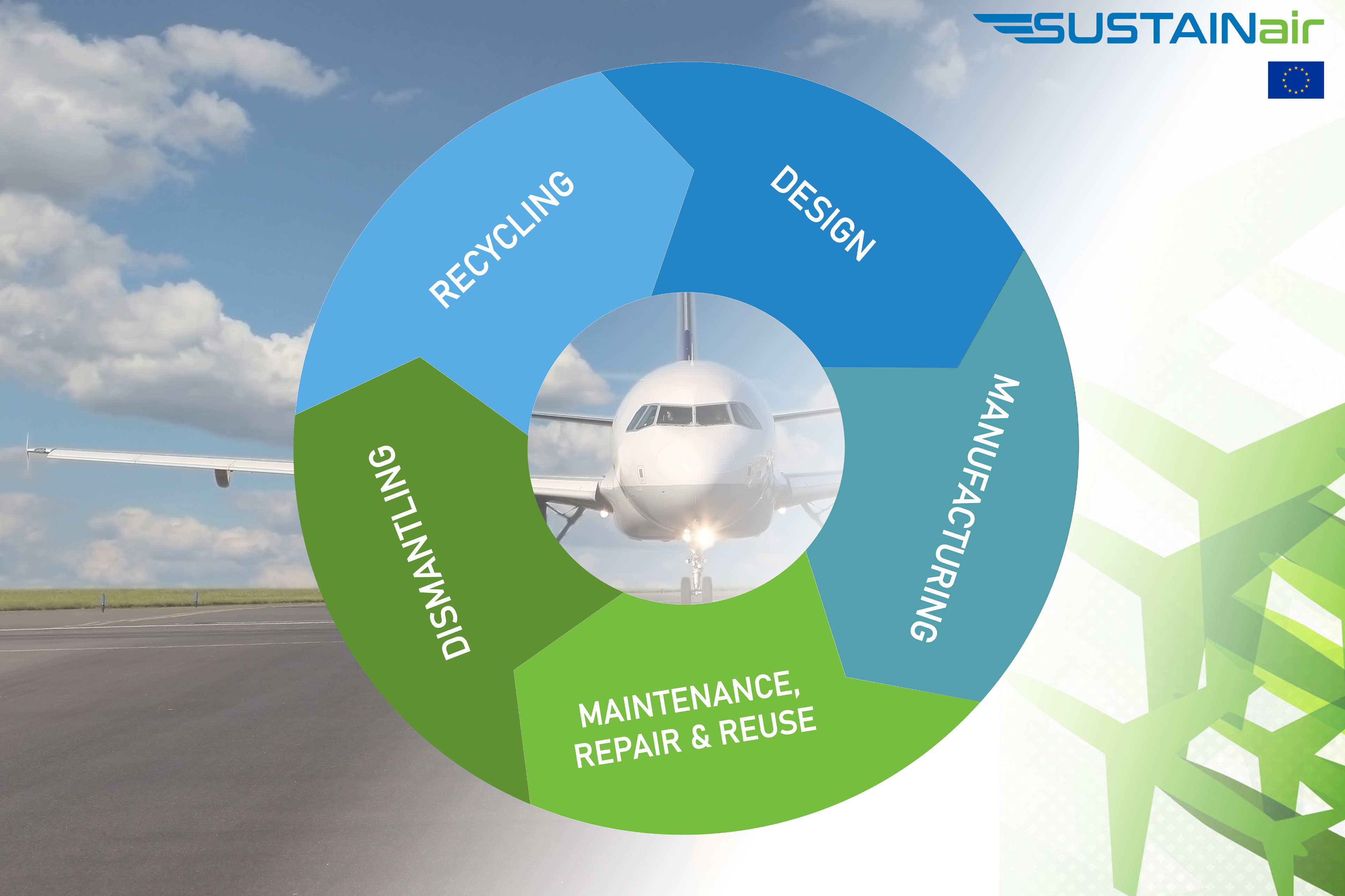

Roither betont die ergänzende Funktion jedes Projektpartners innerhalb einer bestimmten Kreislaufwirtschaftsphase des Flugzeuglebenszyklus. „SUSTAINair adressiert alle Phasen der Wertschöpfungskette von Flugzeugkomponenten, vom Kreislaufdesign über die Herstellung, Wartung und Reparatur bis hin zu Montage und Recycling und wird sich durch die kombinierte Kompetenz und Expertise seiner Projektpartner auszeichnen“, sagt er.

Roither fügt hinzu, dass Materialinnovationen im stark regulierten Luftfahrtsektor zertifiziert werden müssen, um fliegen zu können. Aus diesem Grund sucht SUSTAINair Rat bei der Agentur für Flugsicherheit der Europäischen Union (EASA, Köln, Deutschland), die von Willy Sigl, Senior Research Coordinator der EASA, geleitet wird.

„Die Beiträge der EASA sollen die Time-to-Market neuer innovativer Produkte und Geschäftsmodelle verkürzen und ein hohes Maß an Sicherheit und Umweltschutz ermöglichen. Die EASA unterstützt daher ausgewählte Forschungsprojekte wie SUSTAINair beratend zu Zertifizierungs-, Regulierungs- und Sicherheitsaspekten“, sagt Sigl.

Verbundfaserspezialist steigt in das Projekt ein

Auch der Verbundfaserspezialist INVENT GmbH (Braunschweig, Deutschland) hat sich dem SUSTAINair-Projekt angeschlossen. Seit 1996 entwickelt und produziert die INVENT GmbH als EN 9100- und Nadcap-zertifiziertes Unternehmen hochpräzise Strukturbauteile von der ersten Idee bis zur Serienreife. Dieses technologische Know-how und die Fertigungsmöglichkeiten werden im Projekt genutzt und weiterentwickelt, um kosteneffiziente Kreislaufwirtschaftsansätze für Verbundfasern zu realisieren.

Darüber hinaus ermöglicht die starke Verbindung von INVENT mit dem Hightech-Luftfahrtsektor dem Unternehmen, zu einer Reihe von wirkungsvollen Aktivitäten innerhalb des Projekts beizutragen. Die Entwicklung von variabel geformten Flügeln (Morphing), Integrationstechnologien für die Sensorik und neuartige Wiederverwendungstechniken von Produktionsabfällen sind nur einige davon. INVENT spielt eine Schlüsselrolle bei der Koordination und Komponentenfertigung zur Demonstration der in SUSTAINair entwickelten Technologien. Die grundlegenden Füge-, Schnittstellendesign- und Metallfertigungstechnologien werden auf komplexere gemeinsame Demonstratoren übertragen, die die Sensorintegration für die Überwachung des strukturellen Zustands (SHM) umfassen und hergestellt, getestet und bewertet werden, um die Erreichung der Projektziele zu validieren.

„Das SUSTAINair-Projekt wählt einen sehr ganzheitlichen Ansatz für das Konzept der Kreislaufwirtschaft und passt ihn auf den Luftfahrtkontext an. Dies macht dieses Projekt zu einem spannenden Projekt und bietet Potenzial für echte und nachhaltige Auswirkungen, nicht nur für die Umwelt und die Industrie, sondern auch in Bezug auf die Standardisierungspolitik“, fasst Marc Joulian, SUSTAINair-Projektmanager bei INVENT, zusammen.

Das Buy-to-Fly-Verhältnis erreichen

Die Kreislaufwirtschaft ist ein Ansatz, um Ressourcen optimal zu nutzen, indem sie so lange wie möglich genutzt werden und so ihren Gesamtwert während ihres gesamten Lebenszyklus steigern. Die Nachfrage der Luft- und Raumfahrt nach hochwertigem Material geht typischerweise mit großen Abfallmengen während des Herstellungsprozesses einher. Dies gilt sowohl für Metalllegierungen als auch für Verbundwerkstoffe.

Die im Rahmen von SUSTAINair entwickelten neuartigen Up- und Recycling-Methoden für sowohl Metall- als auch Verbundwerkstoffe für die Luftfahrt werden Berichten zufolge zu einer erheblichen Reduzierung des Abfalls während der Herstellungs- und End-of-Life-Prozesse (EOL) beitragen. Upcycling-Lösungen werden für duroplastische Carbon- und Glasfasermaterialien sowie thermoplastische Hochleistungsverbundwerkstoffe entwickelt.

SUSTAINair-Koordinator Roither fügt hinzu, dass das Projekt darauf abzielt, endkonturnahe Komponenten (die so nah an der Größe und Form des Endprodukts hergestellt werden) für die Luftfahrtindustrie zu entwickeln, um die Buy-to-Fly-Ratio auf nahezu eins zu reduzieren ist zwingend erforderlich, wenn entlang der Kette mehr Material verwendet als verworfen wird. Dies wird durch den Einsatz kürzlich erfundener nanoeutektischer Aluminiumlegierungen am AIT-LKR in Kombination mit fortschrittlichen Hochdruck-Druckgusstechnologien erreicht. „Eine solche Verarbeitung ist in der Automobilindustrie als ‚schnell und effizient‘ bekannt. Die angepassten Techniken und Materialien von SUSTAINair werden die Herstellung von Luft- und Raumfahrtkomponenten ‚schnell, effizient und sauber‘ machen“, sagt Roither.

Neuartige Luft- und Raumfahrtstrukturen zur Reduzierung von Gewicht, CO2 Emissionen

Neuartige Metalllegierungen und Verbundwerkstoffe wie kohlenstofffaserverstärkte Polymere (CFK) werden verwendet, um Masse zu reduzieren und die aerodynamische Effizienz zu erhöhen, den Treibstoffverbrauch im Flugbetrieb zu verbessern und damit die Emissionen zu reduzieren. Geringfügige Änderungen an den Materialien oder an der Flugzeugstruktur können große Auswirkungen auf den Treibstoffverbrauch haben.

Vor diesem Hintergrund sollen die Konsortialpartner von SUSTAINair nicht nur neuartige Materialien für einen flexiblen Flügel entwickeln, sondern auch Techniken zur Integration von Sensoren in das Material solcher Flugzeugkomponenten. Die Überwachung von Echtzeitdaten ermöglicht es den Betreibern beispielsweise, den Flugweg eines Flugzeugs anzupassen, was zu einem geringeren Treibstoffverbrauch führt, während gleichzeitig die Sicherheit und Zuverlässigkeit der Flugzeugstrukturen erhöht und die Wartungskosten gesenkt werden.

Eine solche Kombination aus Metall und Verbundwerkstoffen ist jedoch nicht ohne technologische Herausforderungen für Füge- und Reparaturvorgänge sowie für zirkuläre Ansätze im EOL-Prozess. „Das Einzigartige an SUSTAINair ist, dass der Designprozess so gestaltet wird, dass innovative Techniken entlang der Wertschöpfungskette ermöglicht werden, die dem Material eine längere Lebensdauer mit mehr Wert verleihen, wobei die Demontage und das Upcycling von EOL berücksichtigt werden“, sagt Chiara Bisagni, Professorin für Luft- und Raumfahrt Strukturen und AIAA Fellow an der TU Delft, Niederlande.

Demontageroboter zur Verbesserung der Recyclingfähigkeit

Flugzeuge bestehen aus vielen Teilen aus unterschiedlichen Materialien, die zusammengefügt werden müssen. Derzeit erfolgt die Verbindung mit Nieten, die schwer zu entfernen sind. Dies macht die Trennung und das effiziente Recycling von Flugzeugkomponenten schwierig und kostspielig bis hin zur Unwirtschaftlichkeit. Nieten machen Flugzeuge auch schwerer, was sich negativ auf den Treibstoffverbrauch auswirkt. Die besondere Expertise der Projektpartner im Schweißen und in anderen Fügetechniken könnte letztendlich auf Nieten verzichten. Laut Projektpartnern kann diese Innovation nicht ohne Änderungen an den aktuellen Standards von Luftfahrtbehörden wie der EASA übernommen werden.

Mit der Einführung der Industrie 4.0-Technologie in die EOL-Bearbeitung von Flugzeugen soll im Rahmen des SUSTAINair-Projekts auch ein Roboterkopf entwickelt werden, der Nieten automatisch erkennt und entfernt, um eine Legierungstrennung und damit höherwertiges recyceltes Flugzeugmaterial zu ermöglichen. „Um die Füge- und Demontageaktivitäten zu unterstützen, hat INVENT eine neue Technologie entwickelt, um ein beschädigungsfreies Trennen von verklebten Verbundbauteilen zu realisieren. SUSTAINair gibt uns die Möglichkeit, es weiterzuentwickeln“, ergänzt Jesper de Wit, SUSTAINair-Projektmanager bei INVENT.

Auf Flugweg 2050

Die Projektpartner stehen an der Spitze der zirkulären Luftfahrt und verfolgen die Ziele des EU Green Deal und Flightpath 2050. Die technologischen Innovationen, die der Übergang zu einer Kreislaufwirtschaft mit sich bringt, können als Weg zur Bewältigung der wirtschaftlichen Auswirkungen von COVID-19 angesehen werden Pandemie in Branchen entlang der gesamten Lieferkette von Luftfahrtkomponenten.

Die Projektpartner sind:AIT-LKR Leichtmetallkompetenzzentrum Ranshofen GmbH (Österreich), Netherlands Aerospace Center – NLR (Niederlande), Deutsches Zentrum für Luft- und Raumfahrt e.V. – DLR (Deutschland), JOANNEUM RESEARCH (Österreich), Johannes Kepler Universität Linz (Österreich), Technische Universität Delft (Niederlande), AEROCIRCULAR (Belgien), INOCON Technologie GmbH (Österreich), INVENT GmbH (Deutschland), Dutch Thermoplastic Components BV (Niederlande), RTDS Association (Österreich)

Dieses SUSTAINair-Projekt wurde vom Forschungs- und Innovationsprogramm Horizon 2020 der Europäischen Union im Rahmen der Finanzhilfevereinbarung 101006952 gefördert.

Harz

- Toray im niederländischen Projekt für Flüssigwasserstofftanks in Flugzeugen

- Fraunhofer nimmt automatisierte Engel-Produktionszellen für F&E thermoplastischer Verbundwerkstoffe in Betrieb

- Konstruktion für die automatisierte Herstellung von Verbundwerkstoffen von kleinvolumigen Flugzeugstrukturen

- Thermoplastische Bänder zeigen weiterhin Potenzial für Verbund-Flugzeugstrukturen

- Konsortium sucht Lösungen für thermoplastische Kohlefaser-Verbundstrukturen

- Impossible Objects arbeitet mit BASF für den 3D-Verbunddruck zusammen

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- Schnelle Herstellung von Tailored Composite Blanks

- Techsil bringt durchsichtigen Epoxidklebstoff für Verbundsubstrate auf den Markt

- Rhodes Interform fertigt Verbundpresse für AMRC