Kombination von AC- und DC-Dielektrizitätsmessungen zur Überwachung der Härtung von Verbundwerkstoffen

Ich habe über die Härtungsüberwachung über die ThermoPulse-Mikrodrahtsensoren von AvPro (Norman, Okla, USA) geschrieben, die in seinen Härtungsmanagementsystemen verwendet werden sollen, und auch über die dielektrischen Gleichstromsensoren (DC) von Synthesites (Uccle, Belgien) für Situ-Überwachung und Echtzeit-Tg-Auswertung. In diesem Blog werde ich Lambient Technologies (Cambridge, Massachusetts, USA) und ihre Geschichte bei dielektrischen Wechselstromsensoren (AC) sowie ihr neuestes LT-440-Instrument diskutieren, das die dielektrische AC- und DC-Analyse (DEA) kombiniert. „Beide Technologien haben Vor- und Nachteile“, sagt Lambient-Gründer Huan Lee. „Die Kombination von AC- und DC-Messungen bietet die größtmögliche Anzahl von Werkzeugen für Forschung und Entwicklung, Qualitätskontrolle und In-situ-Überwachung während der Fertigung.“

Lambient Technologies-Geschichte

Lee war in den 1980er Jahren in einer F&E-Gruppe am MIT an der Entwicklung von Heilungsmonitoring beteiligt. 1982 gründete er ein Spin-off, Micromet Instruments, um diese Technologie zu kommerzialisieren. Micromet wurde mehrfach erworben. 2001 erwarb NETZSCH (Selb, Deutschland) Holometrix Micromet und fusionierte es mit dem weltweiten Geschäftsbereich Thermal Analysis von NETZSCH.

Lee war jedoch der Meinung, dass Netzsch die Technologie nicht ausreichend entwickelte, also verließ er den Geschäftsbereich Micromet und gründete 2008 gemeinsam mit Steve Pomeroy, einem leitenden Ingenieur von Micromet Instruments, Lambient Technologies. „Nach meinem Weggang hat Netzsch das Epsilon 288 entwickelt, das ein gutes Instrument zur Überwachung der Heilung ist“, sagt Lee. „Netzsch ist jedoch ein großes Unternehmen und DEA ein winziger Markt für sie. Unser Vorteil bei Lambient Technologies ist eine einzigartige Wissenstiefe aufgrund meiner Rolle als einer der Begründer der Technologie.“ Obwohl Harze und Verbundwerkstoffe weiterhin ein Schlüsselbereich für das Unternehmen sind, zielt es nicht auf eine bestimmte Branche ab, sagt Maria S. Lee, Marketingleiterin bei Lambient Technologies. „Wir arbeiten mit Herstellern von Nagellack, Dentalmaterialien und Klebstoffen sowie Herstellern von Verbundwindblättern und medizinischen Implantaten zusammen.“

Sensoren und Instrumente von Lambient Technologies werden zur Überwachung der dielektrischen Eigenschaften von aushärtenden duroplastischen Polymeren verwendet, darunter Epoxid-, Acryl-, Polyurethan-, Polyester-, Polyimid- und Polyamidmaterialien, UV-härtende Polymere, alle Arten von Formmassen sowie Farben, Beschichtungen und faserverstärkte Verbundstoffe. Ihre Lösungen geben Einblick in Formulierung, Reaktionsgeschwindigkeit, Viskosität und Härtungszustand. Sie dienen der Untersuchung von Polymerwerkstoffen und der Optimierung von Herstellungsprozessen. Sie können verwendet werden, um die Polymerherstellung mit Batch-Reaktionsgefäßen und die Herstellung von Verbundwerkstoffen mit Öfen, Autoklaven, Pressen und Pultrusionssystemen zu verwalten.

Die Wissenschaft der DEA

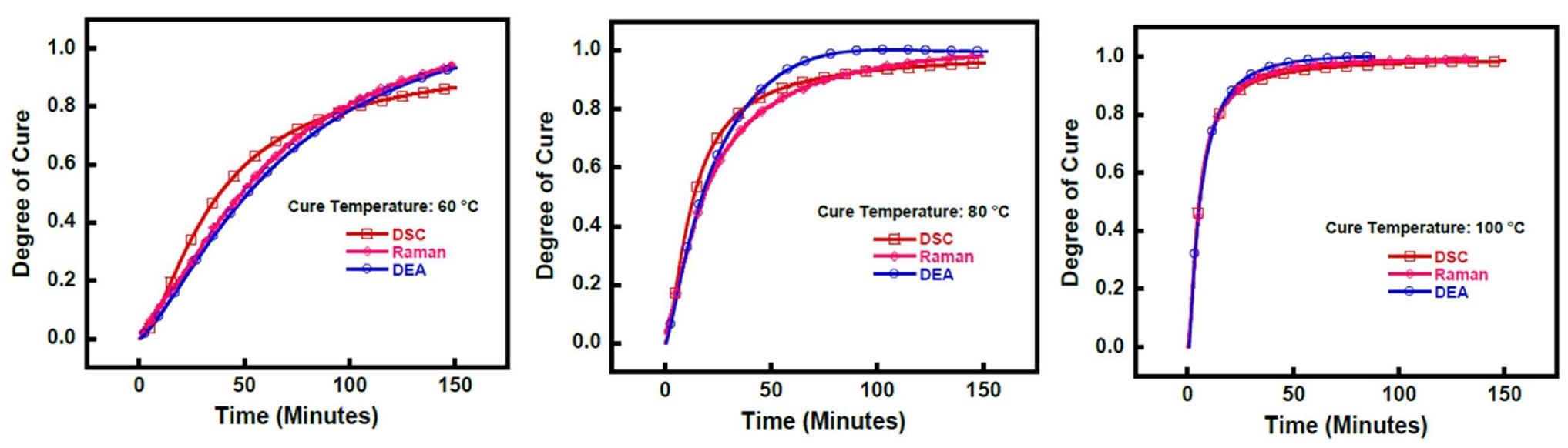

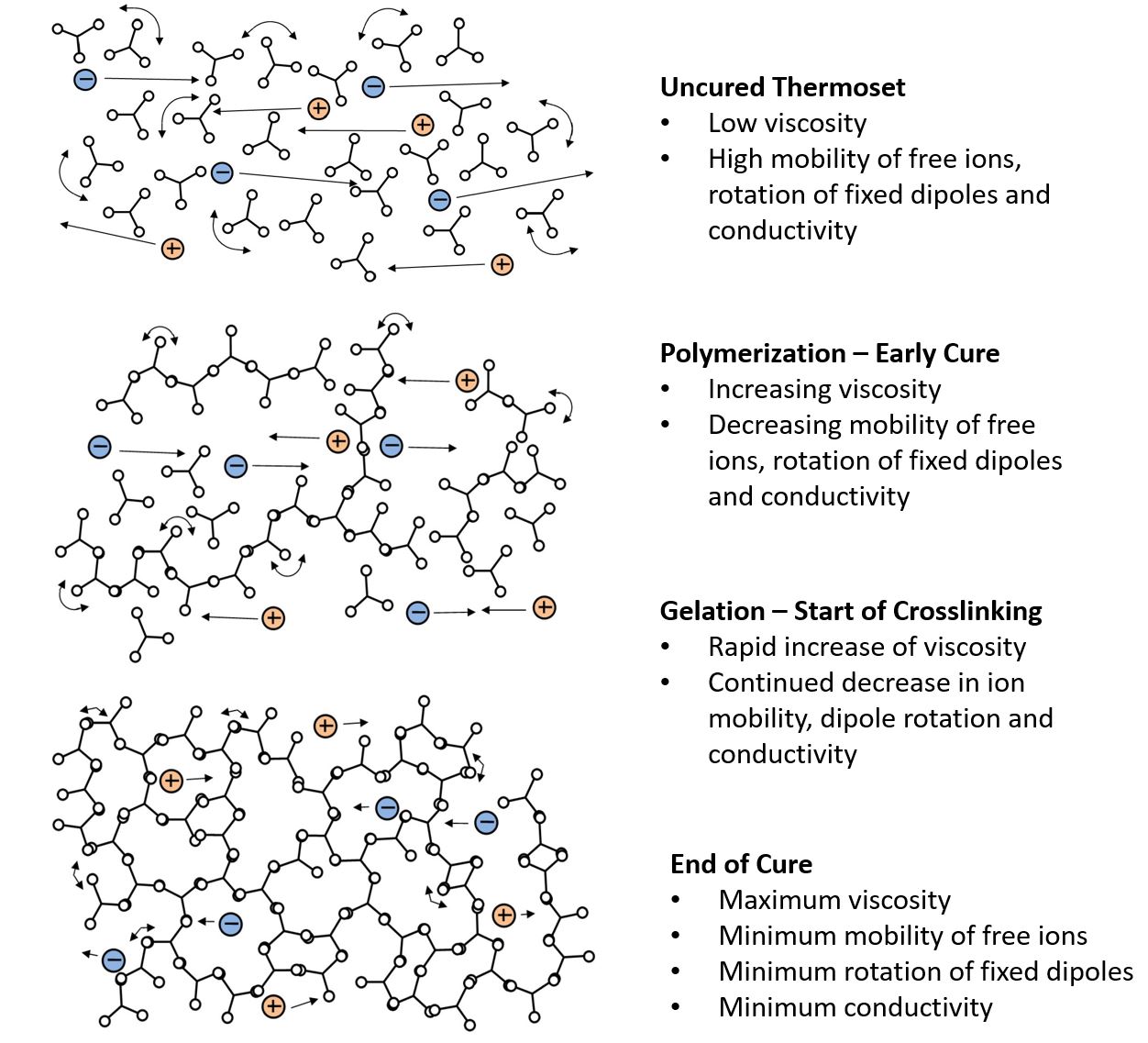

Die dielektrische Analyse oder DEA ist eine thermische Analysetechnik wie die Differentialscanningkalorimetrie (DSC) und die dynamisch-mechanische Analyse (DMA), erklärt Huan Lee, „aber sie kann in situ analysieren Verwendung von Sensoren, um die elektrischen Eigenschaften des zu prüfenden Materials zu messen. In jedem duroplastischen Harz treten zwei Dinge auf. Ionen fließen, dies wird jedoch durch die Dichte des molekularen Netzwerks, das dem Aushärtungszustand entspricht, behindert. Fließende Ionen liefern eine frequenzunabhängige Reaktion auf ein elektromagnetisches Feld oder Signal. Die zweite Aktivität innerhalb des Harzes ist die Rotation von positiven und negativen Dipolen als Reaktion auf dasselbe elektromagnetische Feld oder Signal. Diese Reaktion hängt jedoch von der Frequenz des elektromagnetischen Feldes ab. Die Trennung dieser frequenzunabhängigen und -abhängigen Phänomene ist der Schlüssel zur Unterscheidung des Heilungszustands.“

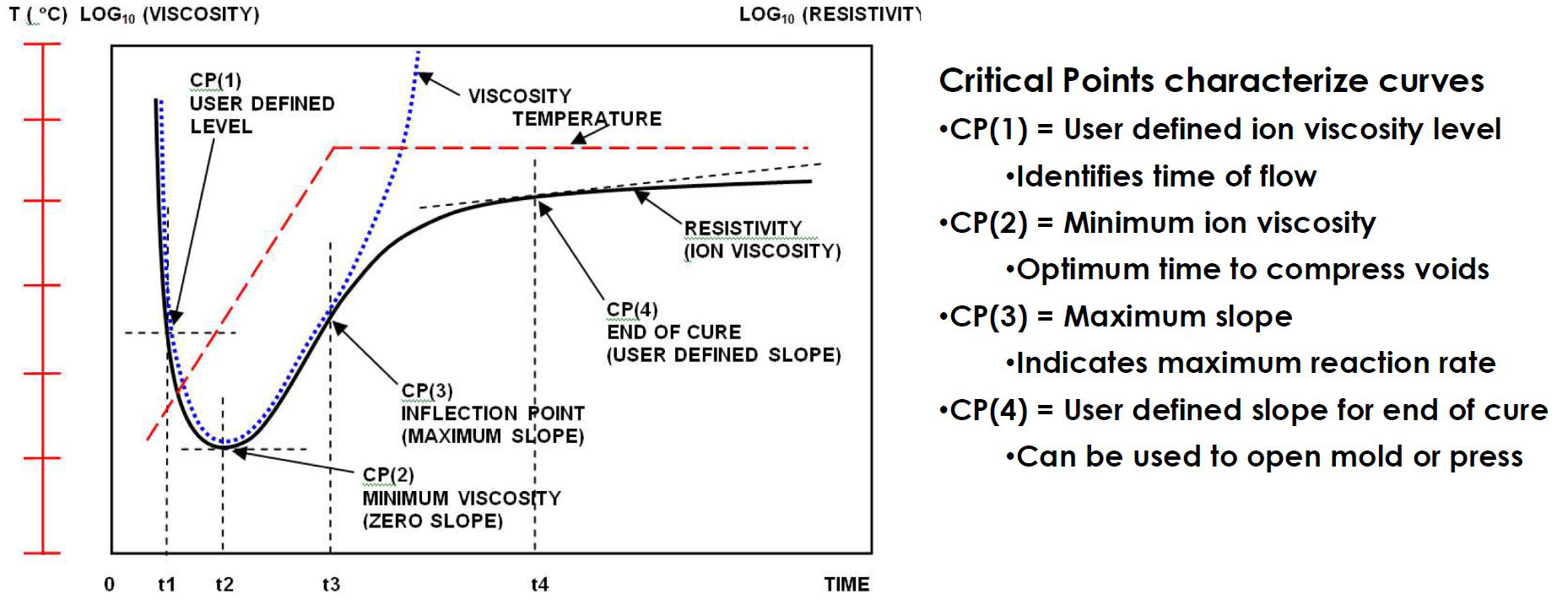

In flüssigem Harz ist der Widerstand gegen den Ionenfluss gering, sagt Lee (siehe Ungehärtetes Duroplast im Diagramm oben). „Wenn das Harz aushärtet, steigt der Widerstand. Am Ende der Aushärtung ist der Widerstand gegen den Ionenfluss sehr groß.“ DEA misst die Resistenz eines Polymers (gemeldet als Widerstand ) und Kapazität (gemeldet als Permittivität ). Widerstandsfähigkeit enthält sowohl den frequenzunabhängigen Ionenfluss als auch die frequenzabhängigen Dipolrotationskomponenten. Der frequenzunabhängige spezifische Widerstand wird als Ionenviskosität . bezeichnet (siehe Grafik unten) und korreliert mit der Harzviskosität vor dem Gelieren und mit seinem Modul nach dem Gelieren.

Obwohl es kein dielektrisches Ereignis gibt, das den Gelierungspunkt identifiziert, wird die Härtung leicht identifiziert, wenn sich die Ionenviskosität mit der Zeit ändert (Steigung ) geht gegen Null. „Die Gelierung ist ein mechanisches Ereignis“, erklärt Lee, „also helfen die dielektrischen Eigenschaften des Harzes nicht weiter. Es tritt jedoch in der Nähe der maximalen Reaktionsgeschwindigkeit auf, die der Peak-Steigung entspricht. Am Ende der Aushärtung entscheidet der Anwender, was vollständig ausgehärtet ist (je nach Material und Anwendung) und identifiziert dann die Neigung, bei der dies geschieht. Dies ist viel zuverlässiger als die Verwendung einer eingestellten Zeit und Temperatur.“

DEA-Systemelemente

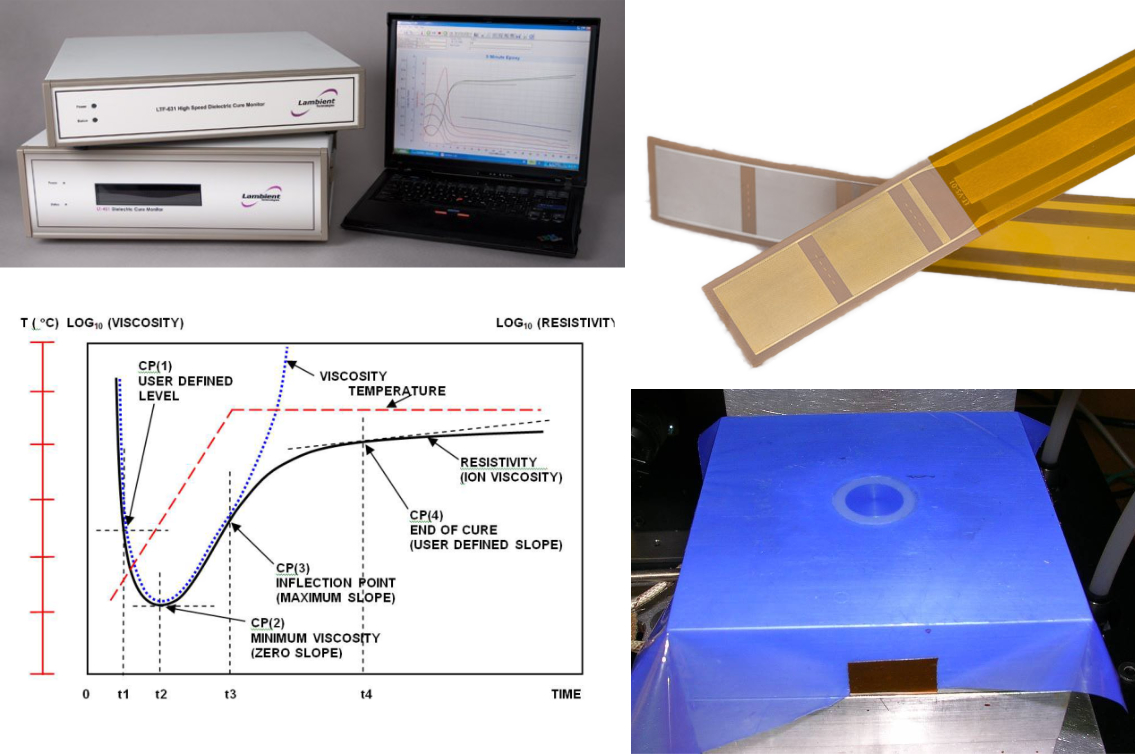

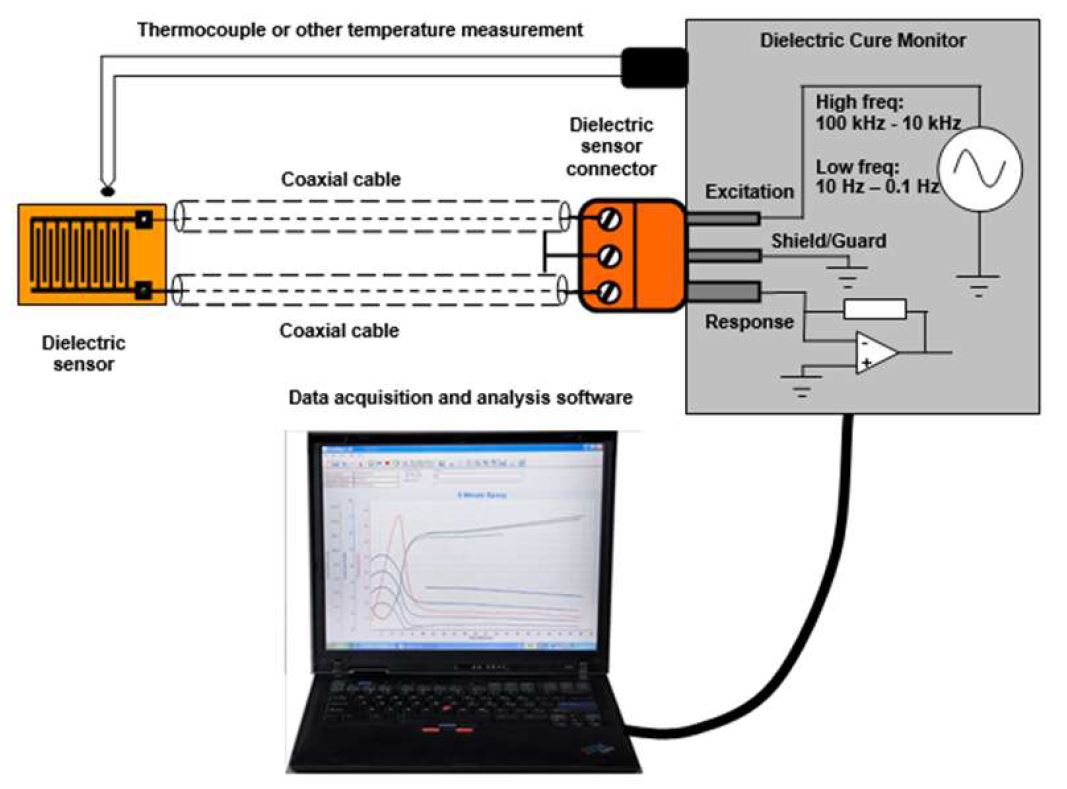

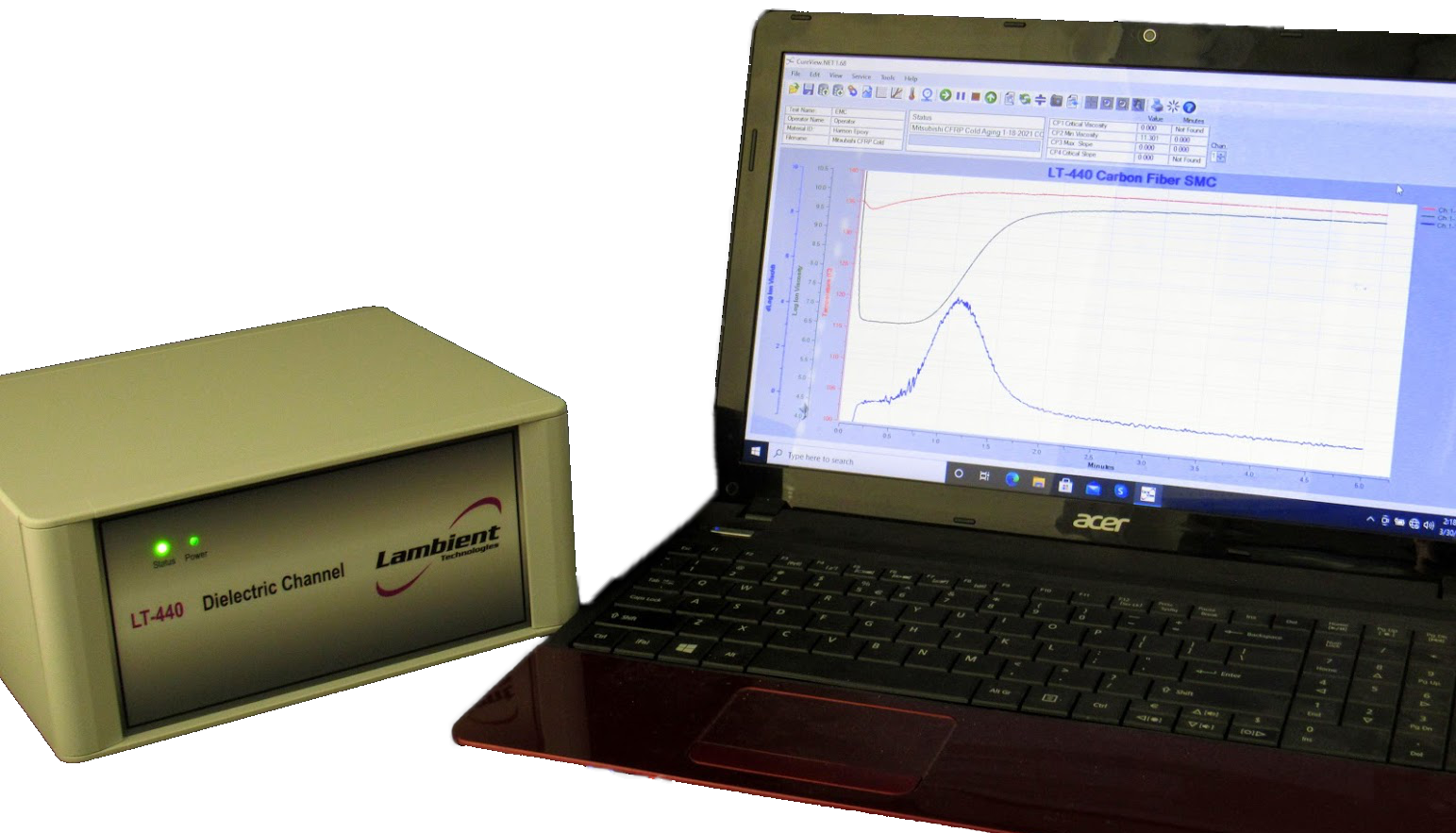

Die DEA-Systeme von Lambient Technologies umfassen einige wesentliche Elemente. Die Messungen werden mit dielektrischen Sensoren durchgeführt, die einen Temperatursensor wie ein Thermoelement umfassen. „Die dielektrischen Eigenschaften ändern sich beim Aushärten und Temperatur“, bemerkt Lee. Die Sensoren sind mit dem Überwachungsgerät verkabelt, das mit einem Laptop verbunden ist, auf dem die Datenerfassungs- und Analysesoftware CureView von Lambient läuft.

Die dielektrischen Sensoren von Lambient Technologies können permanent oder wegwerfbar sein. Permanente Sensoren werden in Formen oder Pressen eingebettet und können wiederverwendet werden. Sie umfassen typischerweise eine oder mehrere metallische Elektroden, die in ein Keramiksubstrat eingebettet sind, ein Thermoelement und eine Ummantelung, die oft aus Edelstahl besteht. Diese Sensoren haben typischerweise einen Durchmesser von 0,25 Zoll bis 1 Zoll und können bis zu 250°C verwendet werden. Einwegsensoren werden auf der Oberfläche eines Teils verwendet und bestehen aus einer Reihe von Elektroden, die auf ein dünnes (100 Mikrometer), flexibles Kapton-Substrat geklebt sind. Sie sind bis 350 °C einsetzbar. Lambient liefert Varicon-Einwegsensoren mit einer Länge von 38 Zentimetern und Mini-Varicon-Sensoren mit einer Länge von 3,8 Zentimetern.

Lambient Technologies verfügt auch über eine Vielzahl von Überwachungsgeräten. „Wir begannen mit dem LT-451 Dielectric Cure Monitor-System in Laborqualität, das sehr empfindlich war und viel Flexibilität bot“, sagt Steve Pomeroy, Mitbegründer und Leiter der Softwareentwicklung von Lambient Technologies. „Unsere Kunden brauchten ein System, das speziell für QA/QC und Fertigung ausgelegt ist, also haben wir den LTF-631 High Speed Dielectric Cure Monitor entwickelt. Jeder LT-451 oder LTF-631 hat bis zu vier Kanäle und jeder Kanal hat einen dielektrischen und einen Thermoelementeingang. Wir haben auch den dielektrischen Kanal LT-439 speziell für QA/QC und Fertigung entwickelt. Es ist kostengünstiger und ermöglicht mehrere Instrumente an einer seriellen Verbindung für große Objekte wie einen Flügel oder ein Windblatt. Es ähnelt dem LT-451, hat aber nur einen Kanal pro Gerät.“ Er schätzt, dass 30 % der Instrumente von Lambient Technologies für Forschung und Entwicklung verwendet werden, während 50 % für QA/QC und 20 % für die Fertigung verwendet werden.

AC- und DC-Aushärtungsüberwachung

„Wir verwenden hauptsächlich Wechselstrommessungen“, bemerkt Lee, „was nur bedeutet, dass die Signalspannung schwingt. Die optimale Frequenz, die benötigt wird, um den Aushärtungszustand zu messen, hängt davon ab, wo Sie sich im Aushärtungsprozess befinden. Höhere Frequenzen sind am Anfang gut, aber niedrigere Frequenzen sind am Ende der Aushärtung besser, wenn das Material einen viel höheren Modul hat.“

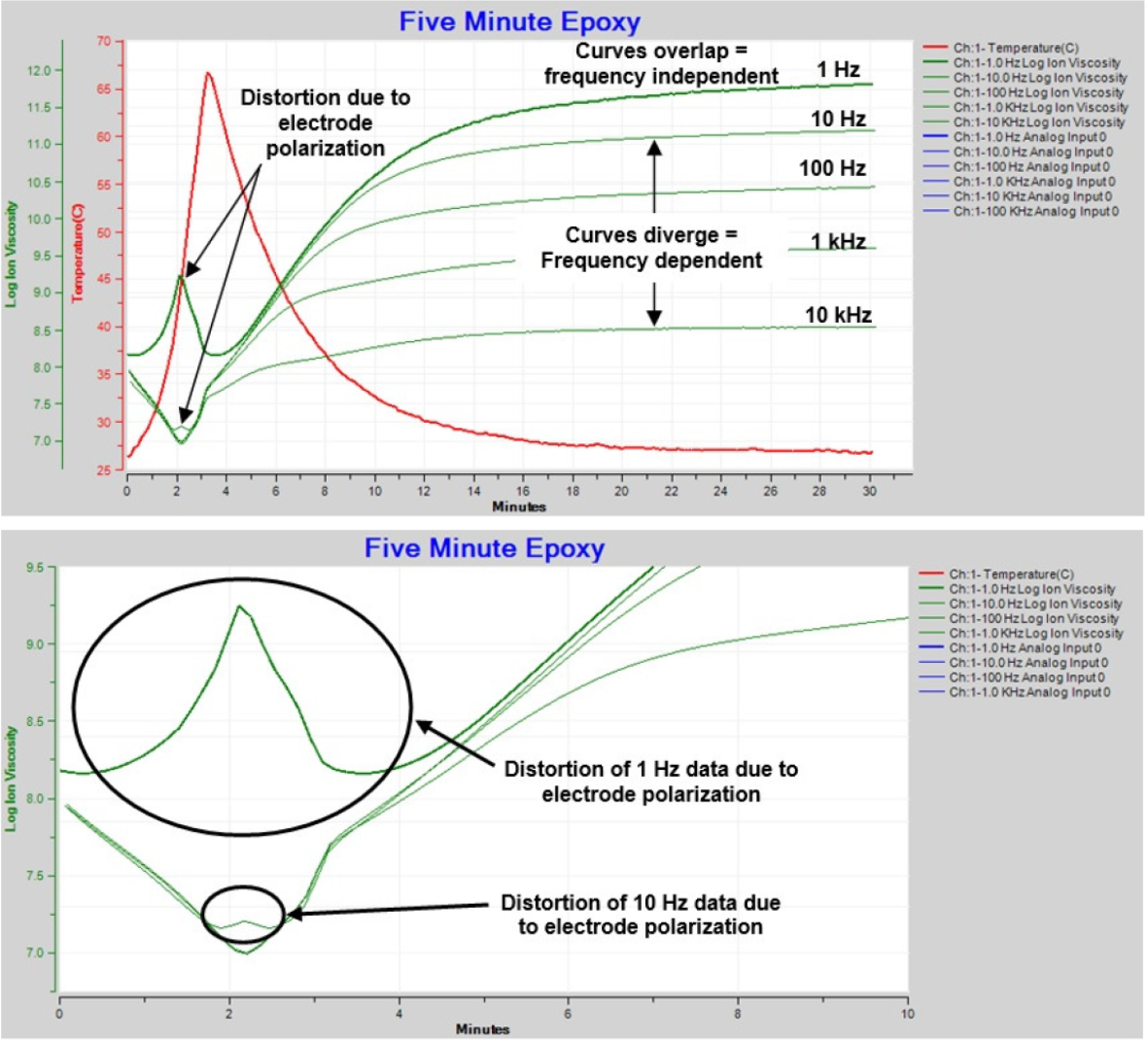

Abb. 4-4 und 4-5 aus der Technischen Übersicht 3.04 zeigen Verzerrungen bei Ionenviskositätsmessungen während der Härtung von 5-Minuten-Epoxid. Diese Verzerrung aufgrund der Elektrodenpolarisation nimmt mit zunehmender Frequenz ab.

„Aber wir können auch Gleichstrom verwenden“, fährt Lee fort, „der eine feste Spannung (Frequenz =0) anlegt und den Strom nur in eine Richtung treibt – das ist also einfacher. AC- und DC-Messungen stimmen am Ende der Aushärtung gut überein, aber DC-Messungen können zu Beginn der Aushärtung Probleme verursachen. AC-Messungen am Ende der Aushärtung sind bei den meisten Duroplasten und Verbundwerkstoffen in Ordnung, können aber bei bestimmten hochbeständigen Materialien zu lange dauern.“ Dies liegt daran, dass Wechselstrommessungen am Ende der Aushärtung, wenn duroplastische Materialien den höchsten Widerstand aufweisen, am besten bei niedrigeren Frequenzen durchgeführt werden. „Wenn Sie eine Frequenz von 1 Hertz verwenden, benötigt die Messung bei 3 Zyklen 3 Sekunden“, erklärt Lee. „Aber bei entsprechend niedrigen Frequenzen von 0,1 oder 0,01 Hertz dauert die Messung 30 bzw. 300 Sekunden. Hier ist DC also sehr nützlich, da die Messung fast augenblicklich erfolgt. Sowohl AC- als auch DC-Messungen haben Vor- und Nachteile.“

„Das Problem mit DC-Messungen zu Beginn der Aushärtung scheint mit der elektrochemischen Beständigkeit zusammenzuhängen“, sagt Lee. Wie in der Lambient Tehnologies-Publikation „Technical Overview 3.04 – AC and DC Cure Monitoring“ erläutert, scheint während der DC-Messung eine elektrochemische Reaktion im Harz abzulaufen, die den Widerstand erhöht. Diese nimmt mit der Aushärtung des Materials ab, wodurch die Diskrepanz zwischen AC- und DC-Messungen verringert wird.

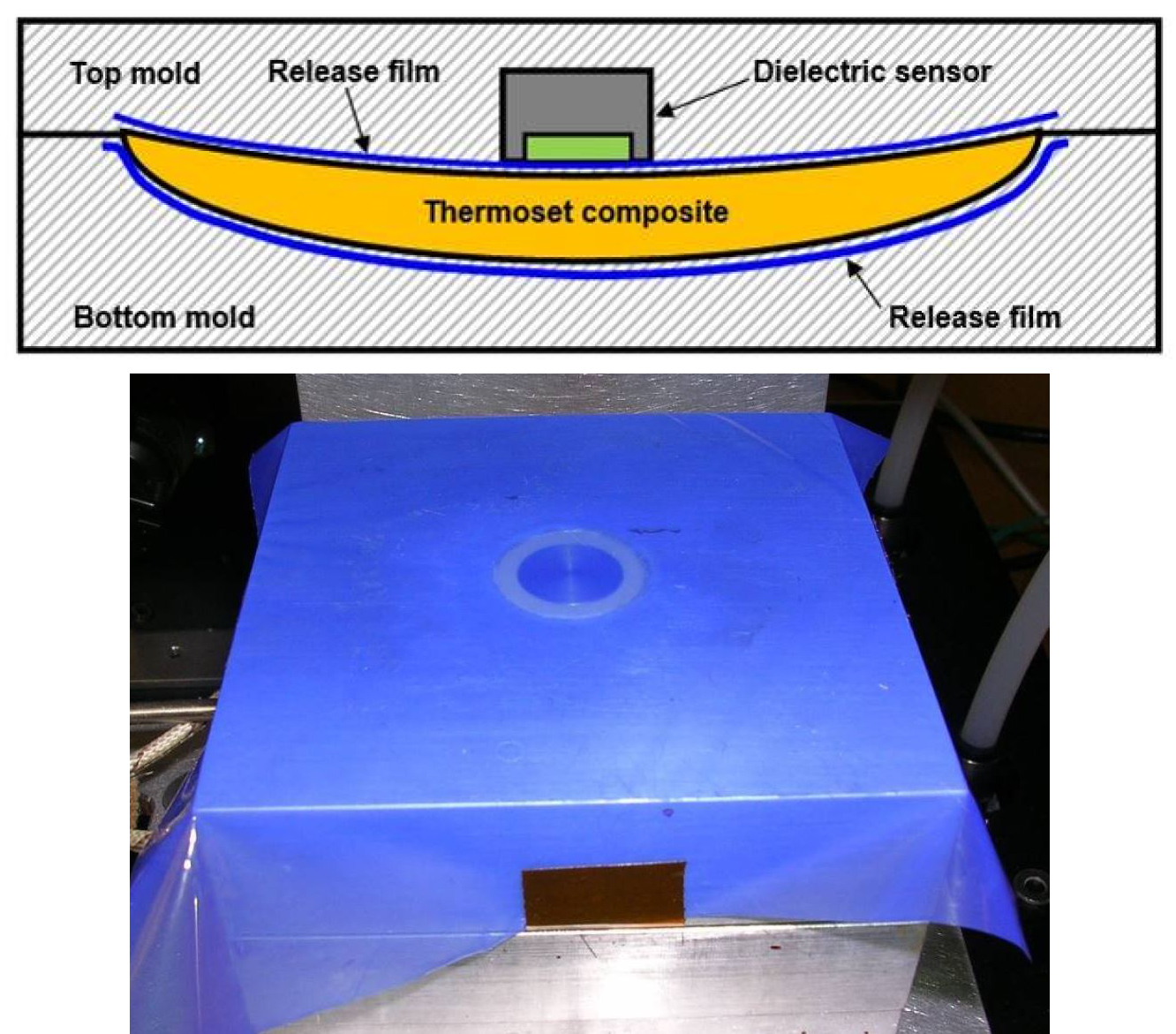

Die dielektrischen Wechselstromsensoren können durch Vakuumbeutel und Trennfolien hindurch messen, wie der blaue Film über einem Sensor zeigt, der unten in einer Druckplatte eingebettet ist.

Bei Wechselstrommessungen gibt es ein Phänomen namens Elektrodenpolarisation die während der frühen Aushärtung eine Sperrschicht über Sensorelektroden erzeugen kann. Dies kann zu ungewöhnlich hohen scheinbaren Ionenviskositäten führen (siehe Abb. 4-4 und 4-5), nimmt jedoch mit zunehmender Frequenz ab und ist bei Messungen bei 1 bis 10 Kilohertz kein Problem. Es ist jedoch möglich, unter Verwendung einer Grenzschichtkorrektur, auch Elektrodenpolarisationskorrektur genannt, genaue Informationen über die Härtung mathematisch wiederherzustellen.

Ein weiteres wichtiges Problem ist, dass AC-Signale durch Isolatoren wie Vakuumbeutel und Trennfolien hindurchgehen können, aber solche Isolatoren blockieren DC-Signale. Dies war daher ein Problem bei DC-Messungen, bei denen ein Loch geschnitten werden musste, damit der DC-Sensor mit dem Polymer in Kontakt kommen kann. „Hier ist die AC-Messung hilfreich, da Sie einen Sensor fast überall platzieren und neu positionieren oder eine Reihe von Sensoren verwenden können, um die Harzfließfront zu erkennen und auszuhärten, ohne die Folien und Hilfsmaterialien zu beeinträchtigen“, sagt Lee.

Verwendung von DEA und Fallgeschichten

Lambient Technologies behauptet, dass seine Instrumente einfach zu bedienen sind. „Sie positionieren die Sensoren, um Ihr Material zu überwachen, schließen die Sensorkabel an das Instrument an, starten Ihre Verarbeitung und führen die Software aus“, sagt Pomeroy. „Die Software richtet einen Standardtest für 5-Minuten-Epoxid ein, um zu bestätigen, dass das Gerät richtig funktioniert. Wir bieten dieses Epoxidharz, Testsensoren und eine Kurzanleitung, die den Benutzer Schritt für Schritt durch diesen Test führt. Wir bieten auch einen Schulungstag an.“

Lee stellt fest, dass Lambient mit seinen Kunden zusammenarbeitet, um sicherzustellen, dass sie über die Ausrüstung und das Wissen verfügen, die sie benötigen. Wie sichert man beispielsweise Sensoren für die Presse? Was ist die optimale Frequenz zu verwenden? „Für viele Materialien gibt es eine Frequenz, die die Aushärtung von Anfang bis Ende charakterisiert. Für andere Materialien kann es zwei Frequenzen geben, die besser funktionieren. Zum Beispiel eine höhere Frequenz am Anfang und eine niedrigere Frequenz am Ende, wenn das Material seinen höchsten Widerstand gegen den Ionenfluss hat. Es ist eine Frage von Versuch und Irrtum. Das Schöne am LT-451 ist, dass Sie mehrere Frequenzen gleichzeitig testen können, um festzustellen, welche für das Material optimal ist.“

„Wir haben umfangreiche Anwendungshinweise zu den meisten Materialien“, fügt Pomeroy hinzu. „Wir haben auch ein 300-seitiges Handbuch zu DEA und Heilungsüberwachung veröffentlicht, das wie viele andere praktische Ressourcen auf unserer Website online ist. Das ist das Einzigartige an uns. Wir sind sehr transparent in Bezug auf die Wissenschaft, damit die Benutzer verstehen können, was passiert.“

Ein Beispiel für eine QA/QC-Fallgeschichte ist Continental Structural Plastics (CSP, Auburn Hills, Michigan, USA) ist ein Hersteller von Sheet Moulding Compound (SMC) und geformten SMC-Teilen. „Sie testen jede SMC-Charge“, sagt Lee. Die Verfahrensschritte umfassen:Presse auf Testtemperatur vorheizen; Öffnen Sie die Presse; SMC mit angegebenem Gewicht einlegen; Presse schließen und Datenerfassung starten; Es werden Ionenviskositätskurven erstellt, aus denen die kritischen Punkte 1 bis 4 extrahiert und die Daten protokolliert werden. „Dies wird für jede Charge durchgeführt, um sicherzustellen, dass die Materialien den Spezifikationen entsprechen und wie erwartet aushärten.“

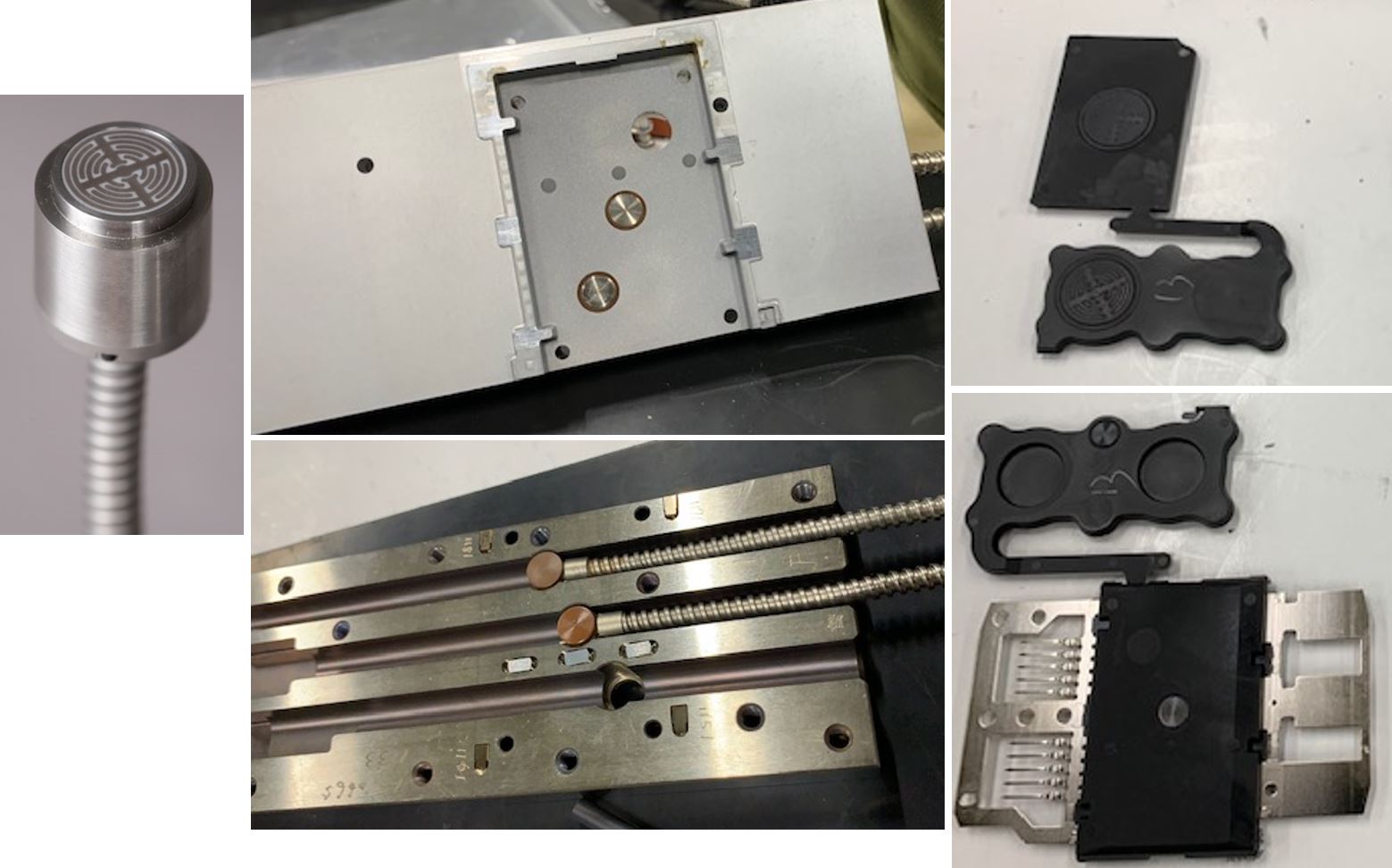

Lambient Technologies Sensoren (links) ist auf der Vorder- und Rückseite der Epoxy Molding Compound (EMC) Form zu sehen (Mitte) und werden verwendet, um die Aushärtung in Chips mit geformten Schaltkreisen zu überwachen (rechts) .

Ein Beispiel für eine Fallgeschichte bei der Herstellung betrifft einen japanischen Hersteller von Schaltungschips, der Epoxy-Formmasse verwendet. „Sie verwenden Sensoren in der Form für ihre Epoxid-Formmassenpresse“, sagt Lee. „Sie überwachen, wann das Material in die Form eintritt und es verlässt, also die Füllzeit, und wie es zwischen diesen beiden Punkten aushärtet, um sicherzustellen, dass es gleichmäßig ausgehärtet ist. Sie analysieren Materialeigenschaften auf Unter- oder Überhärtung, was die Herstellbarkeit des integrierten Schaltungsgehäuses beeinflusst. Während der Füllzeit gibt es ein sehr enges Viskositätsfenster, und das möchten sie überwachen.“

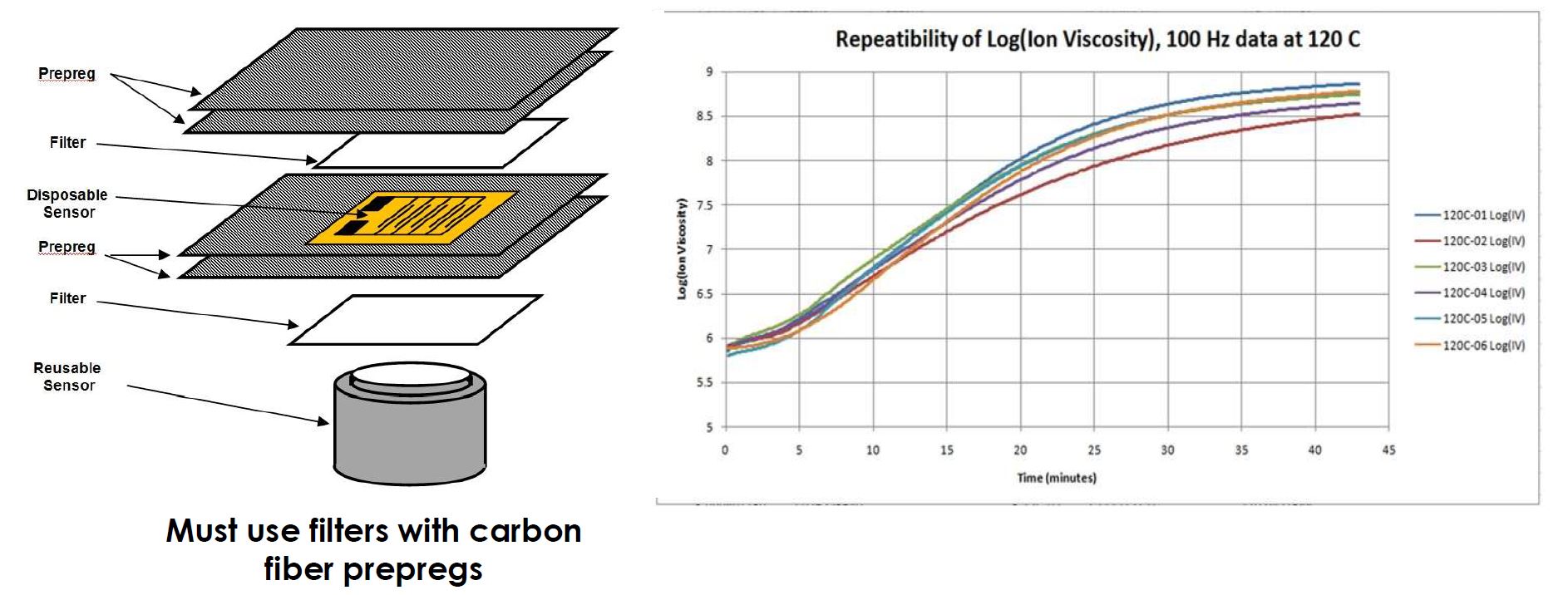

„Ähnlich ist es möglich, Prepreg zu überwachen“, sagt Lee. „Die Art und Weise, wie Prepreg zu Beginn seiner Lebensdauer aushärtet, ist nicht dasselbe wie am Ende seiner Lebensdauer. DEA kann Veränderungen mit der Alterung überwachen, um das Härtungsverhalten des Materials vom Anfang bis zum Ende jeder Prepreg-Rolle zu überwachen.“ Eine Anmerkung hier ist, dass Kohlefaser leitfähig ist. „Wenn die Fasern die Elektroden überbrücken, schließen sie die DEA-Sensoren kurz“, warnt er. In diesem Fall wird ein Filter verwendet. „Der Filter lässt Harz durch die Sensoren, isoliert sie jedoch von der Kohlefaser.“

LT-440 und zukünftiges Heilmittelmanagement

Lambient Technologies behauptet, dass das LT-440 das erste DEA-Instrument ist, das die Verwendung von sowohl AC- als auch DC-Sensoren ermöglicht. „Das Ziel dieses Systems ist es, die Harzhärtung einfach zu überwachen, aber wir entwickeln auch eine neue Software, die diese Daten verwendet, um die Temperatur zu verwalten und so den Härtungsprozess zu steuern“, sagt Lee. „Mit den Daten unserer Sensoren könnte zum Beispiel die Form oder Presse so eingestellt werden, dass sie bei CP4 (Ende der Aushärtung) öffnet. Wir können unseren Kunden eine API [Application Programming Interface] für ihre Geräte liefern.“

Aber wie sieht es mit dem Wechsel zwischen AC- und DC-Messung aus? „Es geht nur darum, die Frequenz anzugeben, die Sie verwenden möchten“, sagt Lee. „Für die DC-Messung setzen Sie die Frequenz auf Null. Sie müssten etwas Erfahrung sammeln, aber wir haben bereits besprochen, wo Wechselstrom und Gleichstrom am Anfang gegenüber dem Ende der Heilung Vorteile haben, und wir werden unsere Wissensdatenbank, die online verfügbar ist, erweitern.“

„So viele Leute verwenden Temperatur und Zeit, um die Aushärtung zu überwachen, aber das ist veraltet“, sagt Pomeroy. „DEA ist ein viel besserer Weg, um die Heilung zu überwachen und aufhören zu raten. DEA bietet eine Möglichkeit zu dokumentieren, dass das Harz und das Komposit vollständig ausgehärtet sind und wie sich diese Aushärtung im Vergleich zu jedem anderen Teil verhält.“ Lee stimmt zu:„Jeder sieht den Wert davon. Aber es ist schwer, den Status Quo zu ändern.“ Das Wissen, das DEA bietet, wird jedoch für die Zukunft der Verbundwerkstoffherstellung ein notwendiger Vorteil sein.

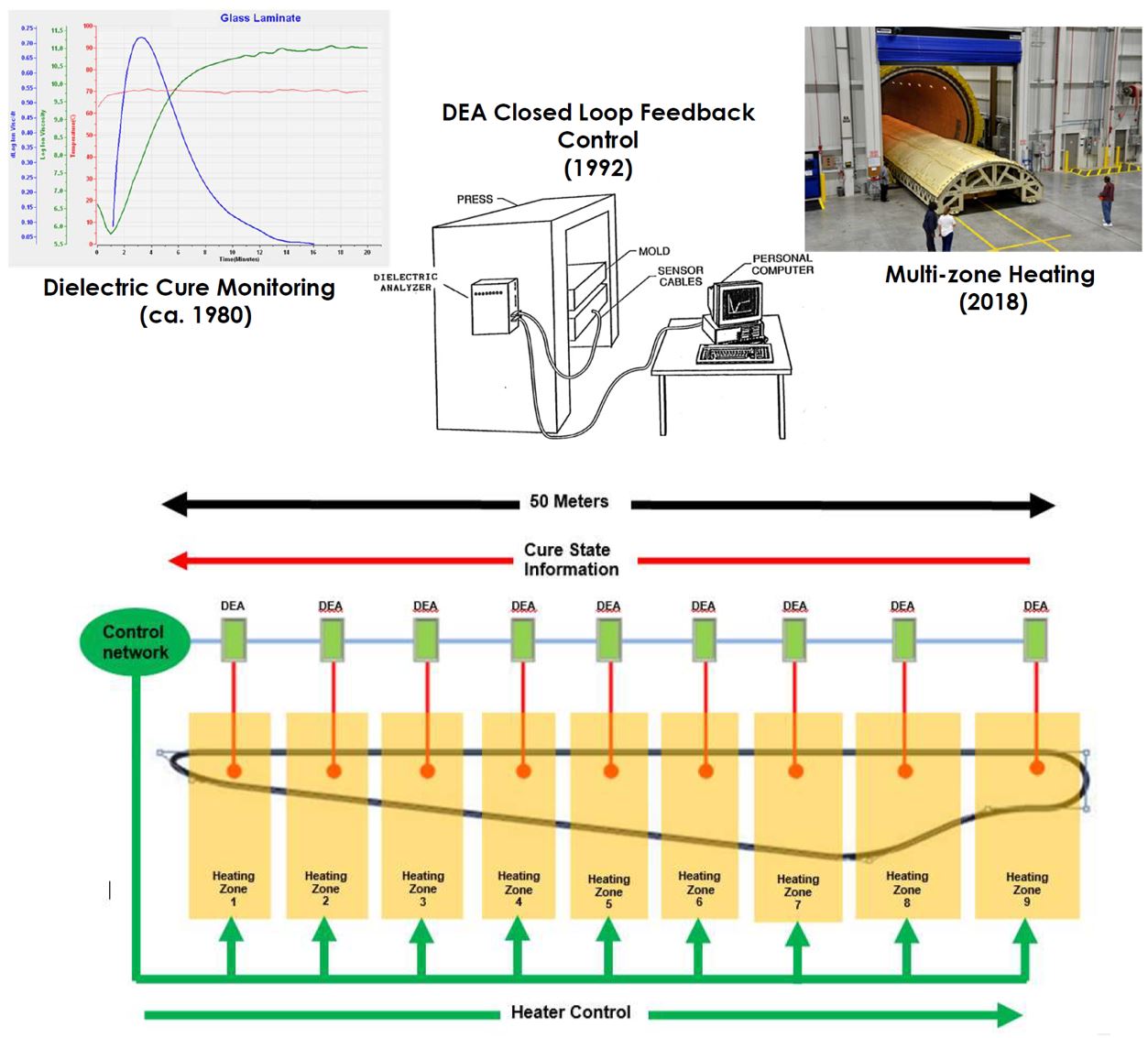

Lambient Technologies zitiert die Entwicklung von Spirit AeroSystems (Wichita, Kan., USA) und seinem Werk in Prestwick, Schottland, 2017-2018, eines intelligenten, beheizten Mehrzonen-Werkzeugs, das Verbundteile 40 % schneller und zu halben Kosten im Vergleich zu einem herkömmlichen Autoklaven aushärten kann Prozess:

"Anstatt Komponenten stundenlang bei einer Standardtemperatur zu härten, können wir die Zykluszeit jetzt an die einzelnen Teilegeometrien anpassen", erklärte Stevie Brown, leitender Ingenieur im Advanced Technology Center von Spirit in Prestwick. "Der Autoklav war ein Flaschenhals in Fertigungslinien, und sein Entfernen wird die Zykluszeiten für Komponenten verkürzen, die Produktionskosten senken und den Energieverbrauch senken."

Lambient Technologies zeigt eine Konvergenz der Technologien (top) die für das Aushärtungsmanagement mit einem beheizten Mehrzonen-Tool implementiert werden könnte, das eine vollständige Kontrolle des Aushärtungsprozesses durch Echtzeit-Feedback von der Aushärtungsüberwachung ermöglicht. Der brasilianische Windblatthersteller Tecsis wandte sich an Lambient Technologies, um ein DEA-Instrument zu entwickeln, um die Härtung von Epoxidharz an 300 Stellen entlang der Länge jedes Blatts zu überwachen (unten) . Dies führte zur Entwicklung des LT-439.

Harz

- DIY:Temperaturüberwachung und -regulierung für HomeBrew

- Messung der Temperatur in Verbundwerkstoffen und Bondlines

- Konsortium für thermoplastische Verbundwerkstoffe strebt die Massenproduktion für die Automobil- und Luftfahrtindustrie an

- Härtungstestdienste für Lieferanten und Hersteller verfügbar

- Fallstricke bei der Zustandsüberwachung und Potenzial für die Werkswartung

- Cisco stellt IoT-Fernüberwachungslösungen für IT und OT vor

- Industrie 4.0 für Asset Condition Monitoring:Bedeutung und Nutzen

- Füllstandüberwachungslösung für korrosive und explosive Flüssigkeiten

- Tragbarer Gassensor für Gesundheits- und Umweltüberwachung

- System zur In-situ-Defekterkennung in Verbundwerkstoffen während der Aushärtung