Sonden, Instrumente und Messungen zur Überwachung von Hochöfen

Sonden, Instrumente und Messungen zur Überwachung von Hochöfen

Ein Hochofen (BF) arbeitet nach dem Prinzip des Gas-Feststoff-Gegenstrom-Wärmeaustauschs von der Blasdüsenbahn zur Stoffleitung und des Sauerstoff- (O2)-Gegenstromaustauschs von der Schmelzzone zur Stoffleitung. Feste Beschickungsmaterialien, bestehend aus Eisenmaterialien (Eisenerz, Sinter und Pellets), Koks und Flussmitteln, werden oben in den Ofen geladen, während normalerweise mit O2 und manchmal mit Hilfsbrennstoffen angereicherte Luft durch die Blasformen in der Nähe des Ofens geleitet wird Boden des Ofens. Die übliche Verweilzeit der eisenhaltigen Beschickungsmaterialien im Ofen kann bis zu 8 Stunden betragen, während die des Gases einige Sekunden beträgt. Die Verweilzeit des Kokses im Herd ist jedoch viel länger und reicht üblicherweise von 1 Woche bis 4 Wochen. Das flüssige Roheisen (HM) und die flüssige Schlacke werden in regelmäßigen Abständen durch eine Reihe von Abstichlöchern am Boden des Ofens abgestochen. Die Schlacke wird vom Roheisen getrennt, das durch HM-Pfannen gehandhabt wird. Ein Hochofen muss mit hoher Produktivität und niedrigem Brennstoffverbrauch flexibel, stabil und hocheffizient betrieben werden und eine lange Lebensdauer haben.

Der Hochofen wird oft als Blackbox bezeichnet, weil die Begriffe wie Ofenzustand und Ofenwärmestufe heute dominierend verwendet werden und weil der Hochofenprozess viele unbekannte Bereiche hat. Der Grund scheint in der Schwierigkeit der Messung zu liegen, da in einem Hochofen die drei Phasen Gas, Feststoff und Flüssigkeit koexistieren, die Reaktion in radialer Richtung ungleichmäßig abläuft, der Prozess von einer zeitabhängigen Variation begleitet wird, und die zu messenden Parameter bewegen sich immer in einer Atmosphäre mit hoher Temperatur, hohem Druck und Staub.

Einige der Sonden, die im Allgemeinen in Hochöfen verwendet werden, sind (i) „Radarsonden“ zur Messung des Möllerniveaus und der Möllerabstiegsgeschwindigkeit, (ii) Hochofen-Gichtgas-Zündlanze, (iii) fest angebrachte „oberhalb der Möller“-Sonde für die Temperatur und Druckmessungen und Gasprobenahme, (iv) beweglicher Profilmesser "über der Last" zur Messung von Lastprofilen, Fallgeschwindigkeit, Temperatur, Druck und zur Gasprobenahme, (v) beweglicher Sonde "über der Last" zur Messung von Temperatur, Druck, Lastladung Kurven und zur Gasprobenahme, a(vi) horizontale „in-load“-Sonden zur Messung von Temperatur, Druck, Lastschichten und zur Gasprobenahme. Andere übliche Sonden, die in Hochöfen verwendet werden, sind Stockliniendetektoren, Wärmebildkameras, Profilmesser, akustische Sonden zur Messung der Topgastemperatur, Aufprallsonden, absteigende vertikale Sonden, Abtastsonden, Infrarot-Thermokameras und Düsensonden usw.

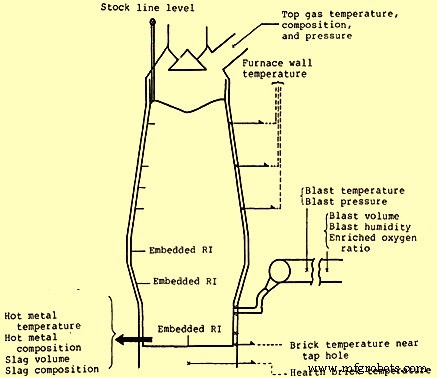

Der Betrieb eines Hochofens hat sich allmählich von einer rein erfahrungsbasierten Tätigkeit zu einer Tätigkeit gewandelt, die von den wissenschaftlichen und metallurgischen Grundlagen gestützt wird. Der Hochofen gilt nicht mehr als „Black Box“. Ein wichtiger Teil dieser Entwicklung ist die Einführung und Verwendung hochentwickelter Sonden und Messgeräte, die dem BF-Bediener nützliche Informationen über den Zustand des Prozesses übermitteln. Für den zuverlässigen Betrieb des Hochofens ist es unerlässlich, verschiedene Betriebsparameter mithilfe dieser unterschiedlichen Sensoreinrichtungen zu erfassen, damit der BF-Prozess für den Bediener transparent wird. Ein moderner Hochofen ist mit einer großen Anzahl von Sonden, Instrumenten und Messgeräten ausgestattet, die eine Überwachung einer großen Anzahl von Signalen erfordern, und diese Signale müssen dem BF-Betreiber in sinnvoller Weise präsentiert werden. Typische Sonden, Instrumente und Messgeräte, die in früheren Hochöfen verwendet wurden, sind in Abb. 1 dargestellt.

Abb. 1Typische Sonden, Instrumente und Messgeräte, die in früheren Hochöfen verwendet wurden

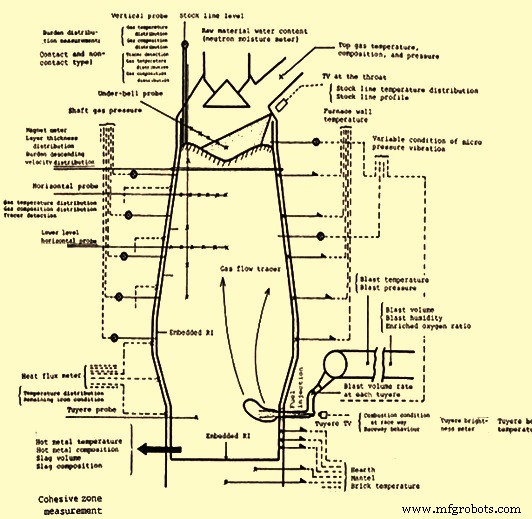

In den letzten 40 bis 50 Jahren wurden mehrere Sonden und Messgeräte für die Prozesskontrolle im Hochofen entwickelt. Um die Belastungsverteilung zu kennen, wurden eine vertikale Sonde, eine horizontale Sonde und eine Wärmebildkamera am Hals entwickelt. Eine Kombination aus Gasstromverteilungs-Messsystem und Möllerverteilungs-Steuersystem hat die flexible Steuerung des Hochofens ermöglicht. Nach diesen Entwicklungen wurde die Genauigkeit, mit der die Lastverteilung gemessen und gesteuert wird, durch die Verwendung verschiedener Profilmessgeräte sowie eines Magnetmessgeräts verbessert. Die Entwicklung bei Gasanalysatoren ging von der konventionellen Gaschromatographie hin zu Geräten mit kürzeren Messintervallen und höherer Präzision und dann hin zu Massenspektrometern. Für die Messung um die Blasdüsen herum ist die Entwicklung mit Blasdüsenkörperthermometern, Blasdüsenfernsehern und Blasdüsensonden vorangegangen, die Informationen über die Temperatur um die Laufbahn oder über die Gasverteilung liefern. Dies zusammen mit mehreren mathematischen Modellen, die auf der Ofenwärmeschätzung und der Schmelzzonenschätzung basieren, hat zur Verbesserung des gesamten BF-Betriebssteuerungssystems beigetragen.

Die Zahl der Signale in einem modernen Hochofen, die durch ein ausgeklügeltes System von Sonden, Instrumenten und Messgeräten zur Erfassung der geeigneten Daten des Gesamtprozesses zur Analyse und präzisen Steuerung realisiert werden, ist sehr hoch. Die Gesamtzahl der E/A-Signale (Eingabe-Ausgabe) dieser Sonden, Instrumente und Messgeräte kann in der Größenordnung von 24.000 liegen, davon können binäre E/A-Signale im Bereich von etwa 18.500 bis 19.000 liegen, Temperatursignale in der Größenordnung Bereich von 1.200 bis 1.500, andere analoge Signale 4.000 und Wägesignale im Bereich um 70.

Die Sonden und Messgeräte des Hochofens haben auf der Grundlage der jüngsten Entwicklungen in der Elektronik, Optik und Computertechnologie einen großen Fortschritt gemacht. Durch den Einsatz von Computern ist es nun möglich geworden, die verschiedenen Parameter des Hochofens besser zu überwachen, da Computer nicht nur die Anzeige der Variablen ermöglichen, sondern auch etablierte Modelle verwenden, verschiedene Variablen vergleichen und Datenbanken zum Speichern aufbauen die Variablen und ihre Entwicklung während des Prozesses.

Eine typische Anwendung von Sonden und Messgeräten in einem modernen Hochofen ist in Abb. 2 dargestellt.

Bild 2 Typische Anwendung von Sonden und Messgeräten in einem modernen Hochofen

Die in einem Hochofen ablaufenden Reaktionen sind sehr komplex, da alle drei Phasen Gas, Feststoff und Flüssigkeit koexistieren und die Reaktionen in radialer Richtung ungleichmäßig ablaufen. Der Prozess wird von einer zeitabhängigen Schwankung begleitet, und die zu messenden Parameter bewegen sich immer in einer Atmosphäre mit hoher Temperatur, hohem Druck und Staub, was zu Messschwierigkeiten führt. Aufgrund der Schwierigkeit, die verschiedenen Parameter eines Hochofens zu messen, wird der Ofen im Allgemeinen in verschiedene Zonen unterteilt. Nachfolgend werden die verschiedenen Zonen eines Hochofens und die gewünschten Messungen in der Zone beschrieben.

Klumpige Zone

In dieser Zone findet im Ofen eine indirekte Reduktion statt. Die wünschenswerten Parameter der Zone, die dem BF-Bediener bekannt sein müssen, sind Temperaturverteilung, Gasdurchlässigkeit, Reduktionsgrad, Abstiegsgeschwindigkeit der Beschickung und Änderung der physikalischen Eigenschaften der Beschickung. Benötigt werden für diese Parameter Mengen- und Korngrößenverteilung sowie Mischschichtverteilung bei festen Füllgütern und Menge, Zusammensetzung, Temperatur und Druck bei aufsteigenden Gasen. Typischerweise werden folgende Messungen durchgeführt:Beschickungsoberflächenprofil und Schichtdickenverteilung, Beschickungsoberflächentemperatur, Gaszusammensetzung, Temperatur- und Druckverteilung.

Die direkte Messung in der klumpigen Zone ist relativ einfach und ermöglicht die Entwicklung verschiedener Sensoren, die viele Informationen liefern. In dieser Zone sind die wichtigsten Messbereiche die Belastungsverteilung, die Gasströmungsverteilung und ihre zeitliche Änderung, die sich alle auf die Reduzierung, den Wärmeaustausch, die Gasdurchlässigkeit und das Abstiegsverhalten der Belastung auswirken. Die drei Faktoren, die beim Abschätzen der Belastungsverteilung helfen, sind (i) Schichtdicke, (ii) Belastungsgröße und (iii) Verteilung der Hohlräume. Von diesen drei Faktoren kann nur die Schichtdickenverteilung mit verschiedenen Profilmessgeräten gemessen werden. Die Leistungsfähigkeit der Profilmesser ist jedoch gering, da sie nur das Oberflächenprofil messen und nicht die Änderungen des Oberflächenprofils aufgrund des Aufladens von Last. Weiterhin sind die Messungen für die Messung von Mischschichten ungültig. Kürzlich wurde ein Sensor entwickelt, der ein Magnetmessgerät verwendet. Dieser Sensor ermöglicht die Messung der Änderungen des Mölleroberflächenprofils, der Schichtdickenverteilung einschließlich Mischschicht und der Fallgeschwindigkeitsverteilung.

Die Gasströmungsverteilung ist auf das Ergebnis der Lastverteilung zurückzuführen. Dies ist eine sehr wichtige Messung, da sie den Betrieb des Hochofens beeinflusst. Die Gasflussverteilung wird durch die vier Faktoren bestimmt, nämlich (i) Flussrate, (ii) Temperatur, (iii) Zusammensetzung und (iv) Druck. Die normalen Parameter, die gemessen werden, sind die Temperatur-, Zusammensetzungs- und Druckverteilungen, da diese Parameter leicht zu messen sind. Die Verwendung von horizontalen und vertikalen Sonden und Ofenwandmanometern liefert ziemlich zufriedenstellende Messwerte für die Temperatur-, Zusammensetzungs- und Druckverteilung. Die direkte Messung der Verteilung der Gasströmungsgeschwindigkeit innerhalb der Beschickung ist wünschenswert, aber derzeit wurden keine sehr genauen Messverfahren entwickelt. Daher wird die Gasdurchflussverteilung innerhalb der Möller mit Hilfe mathematischer Modelle unter Verwendung der verfügbaren Daten für Gastemperatur, -zusammensetzung und -druck abgeschätzt.

Kohäsionszone

Alle drei Arten von Reaktionen, nämlich (i) indirekte Reduktionsreaktionen, (ii) direkte Reduktionsreaktionen und (iii) Lösungsverlustreaktionen, finden innerhalb des Hochofens statt. Alle drei Reaktionen beeinflussen die Kohäsionszone. Daher sind alle Messungen, die für die klumpige Zone benötigt werden, zusammen mit den Messungen des Füllstands und des Belastungsprofils wichtige Messungen für die kohäsive Zone.

Die Kohäsionszone weist im Hochofen den größten Widerstand gegen die Gasströmung auf und bildet somit ein Maß für die Betriebsstabilität durch die Gasverteilung und den Möllerabstieg im Ofen. Daher wird die Messung der Position und des Profils der Kohäsionszone als sehr wichtige Messung angesehen. Gegenwärtig können die Position und das Profil der Kohäsionszone nicht direkt gemessen werden, und diejenigen Parameter, die direkt mit verschiedenen Sonden gemessen werden, werden zur Schätzung der Kohäsionszone unter Verwendung mathematischer Modelle verwendet.

Tropf-, Laufbahn- und Totmannzonen

In Abtropf-, Laufbahn- und Totmannzonen sind die Aktivitäten, die in einem Hochofen stattfinden, (i) Schlackenbildung, (ii) Verbrennung von Koks und/oder Hilfsbrennstoffen, (iii) Zirkulation von Metalloiden wie Zink, Schwefel und Alkalien, und (iv) direkte Reduktion und Lösungsverlustreaktionen weggelassen. Die gewünschten Messungen in dieser Zone sind Flüssigkeitspermeabilität, Metall- und Schlackenflussverteilung, Metalloidreaktion, Abstieg von Koks, Verbrennung von Koks, Totmannbildung und Ausbreitung der Laufbahnen. Typische Messungen, die in diesen Zonen durchgeführt werden, sind (i) Sprengvolumen an jeder Blasdüse, (ii) Länge der Laufbahn, (iii) Helligkeit der Laufbahn, (iv) Bewegung des Kokses, (v) Größe des Kokses und (vi ) Temperatur des Düsenkörpers.

In diesen Zonen treten Phänomene wie Koksabstieg, Totmannbildung, Strömung von heißem Metall und Schlacke, Koksverbrennung an der Düsenlaufbahn, Metalloidreaktion und Entschwefelung auf. Für ein besseres Verständnis des Phänomens wird angenommen, dass die Gas- und Flüssigkeitsdurchlässigkeit und das Temperaturniveau wichtig sind. In diesen Zonen werden die endgültigen Bedingungen von Roheisen und Schlacke bestimmt, und daher müssen einige wichtige Informationen gemessen und verstanden werden. Die tatsächlichen Messungen, die gegenwärtig in diesen Zonen möglich sind, sind jedoch (i) die Temperaturverteilung der Kühlstäbe, (ii) die Temperatur des Düsenkörpers und (iii) der Zustand der Laufbahn an der Düse. Die Entwicklung von Messgeräten in diesen Zonen ist sehr langsam vorangeschritten, da die Messmethoden auf diesem Gebiet schwierig sind und auch in der Philosophie Verwirrung darüber besteht, was gemessen werden soll und wie Phänomene zu ordnen sind. Für diese Zonen wird normalerweise ein Schätzmodell mit verschiedenen mathematischen Modellen verwendet, um den Endzustand von Roheisen und Schlacke so schnell wie möglich abzuschätzen und die Bedingungen zu kontrollieren.

Herdzone

In dieser Zone erfolgt die Sammlung und Trennung und Lagerung von Roheisen und flüssiger Schlacke. Die einzigen Aktivitäten, die in dieser Zone stattfinden, sind Entschwefelung und Aufkohlung von Roheisen. Die Flüssigkeitsdurchlässigkeit ist auch in dieser Zone wichtig. Die wünschenswerten Messungen in dieser Zone sind (i) Gehalt an heißem Metall und Schlacke und ihr Verhalten, (ii) Kokszufuhr und dessen Entfernung aufgrund seiner Verbrennung, (iii) Entschwefelung und Aufkohlung von heißem Metall und Metalloidreaktion. Typische Messungen in dieser Zone, die benötigt werden, sind die Überwachung des Verhaltens von Roheisen und flüssiger Schlacke sowie die Überwachung des Herdkoksaustauschs, wofür derzeit ein Schätzmodell unter Verwendung verschiedener mathematischer Modelle verwendet wird.

Eingesetzte Messmethoden für die BF-Prozesskontrolle

Nachfolgend sind einige der derzeit für die BF-Prozesskontrolle eingesetzten Messmethoden aufgeführt.

- Lastverteilung – Gegenwärtig verwendete Messmethoden sind (i) Profilmessgeräte vom Kontakttyp, (ii) Profilmessgeräte vom berührungslosen Typ und (iii) Magnetmessgeräte. Das Profilmessgerät vom Kontakttyp misst nur das Belastungsoberflächenprofil. Es misst weder die Änderung des Oberflächenprofils durch Aufladung noch die Messung von Mischschichten. Außerdem gibt es große Messfehler, insbesondere bei gestörter Lastverteilung. Kontaktlose Profilmesser sind besser, da sie die Lastverteilung nicht stören. Im Falle eines Magnetmessgeräts misst es das Innere der Charge und ermöglicht die Messung der Änderung des Oberflächenprofils durch Aufladung und Mischschichten.

- Gasströmungsverteilung – Derzeit verwendete Messmethoden für die Gasströmungsgeschwindigkeitsverteilung sind (i) Flüssigkeitsdurchflussmesser, (ii) Hitzdraht-Gasdurchflussmesser, (iii) beheizte Thermoelementmethode und (iv) Gas-Tracer-Methode. Normalerweise werden die Gasdurchflussmengen bei den ersten drei Methoden aus dem Gasdruck, der Temperatur und der Zusammensetzung erhalten. Die Gastracer-Methode ist eine momentane Messung, die die Lastverteilung nicht stört.

- Kohäsionszonenniveau und -profil – Kohäsionszonenniveau und -profil werden entweder durch direkte oder indirekte Methode gemessen. Bei der indirekten Methode basieren die Berechnungen auf einigen Annahmen und einigen gemessenen Parametern im Wesentlichen Gasströmungsdruck, Temperatur und Zusammensetzungsverteilung. Horizontalsonden werden normalerweise für die Temperatur- und Zusammensetzungsverteilung von Gasen eingesetzt. Es handelt sich wieder um ein momentanes Messverfahren. Die Gasströmungsdruckverteilung wird gemessen, indem der Gasdruck an der Ofenwand gemessen wird, was eine kontinuierliche Messung ist, ohne die Beschickung zu stören. Die direkte Messung der Kohäsionszone erfolgt durch das vertikale Sondenverfahren vom Einführtyp, das RI-Verfahren und das Triple-Domain-Reflektometrie-(TDR)-Verfahren. Von den dreien ist TDR die kontinuierliche Messung, während die anderen beiden die momentanen Messungen sind. Die vertikale Sonde hat den Vorteil, dass sie auch Daten über Temperatur, Druck und Zusammensetzung liefert.

Wartung der BF-Shell

Für einen hocheffizienten und stabilen Betrieb des Hochofenmantels und der feuerfesten Auskleidung basiert die Instrumentierung auf dem Innenprofil des Hochofenfeuerfests und der Wartung des Hochofenmantels. Da die verlängerte Standzeit des Hochofens stark zur Kostenreduzierung beiträgt, kommt der Messung die Bedeutung für die Wartung des Ofenmantels zu, um Aussagen über den Verschleiß des Feuerfestmaterials, den Gerüstaufbau und den Schutz der Kühlung zu machen Geräte und am Ofen angebrachte Geräte vor Beschädigungen.

Herkömmlicherweise war die Messung des Ofenmantels und der feuerfesten Materialien hauptsächlich eine Temperaturmessung, wobei die Messpunkte mit erweiterten Anforderungen zunahmen. Jüngste Fortschritte bei den Messverfahren umfassen ein elektrisches Potentialimpulsverfahren oder ein Thermoelement-Reaktionsverfahren, das direkt die Dicke des feuerfesten Materials misst. Die Wartung des BF-Gehäuses tendiert auch dazu, das Steuersystem des Ofengehäuses in einen Computer zu integrieren, um mit einer erhöhten Anzahl von Messpunkten und mit der Verwendung eines mathematischen Modells zum Schätzen einer feuerfesten Verschleißlinie fertig zu werden. Nachfolgend werden verschiedene Instrumente beschrieben, die üblicherweise für die Wartung von BF-Schalen und feuerfesten Materialien verwendet werden.

- Refraktärer Verschleiß und Gerüstaufbau – Es gibt mehrere Methoden. Die Thermoelementmethode ist die etablierte Methode, aber die Messpunkte sind begrenzt und hängen von der Ofentemperatur ab. Das Infrarot-Thermokamera-Verfahren erzeugt Kurven als Muster und hängt auch von der Ofentemperatur ab. Bei der Wärmestrommessmethode sind die Messpunkte begrenzt und hängen von der Ofentemperatur ab. Andere Verfahren sind (i) das Thermoelement-Reaktionsverfahren, (ii) das Potentialimpulsverfahren, (iii) das eingebettete RI-Verfahren und (iv) das Bohrverfahren. Diese Methoden messen Wanddicken, erkennen aber keine Zunahme der Wanddicke. Bei der eingebetteten RI-Methode kann nur ein Punkt pro RI gemessen werden, während die Bohrmethode im normalen Betrieb schwierig ist.

- Schutz der Ofenkühlausrüstung – Mehrere Messungen werden zum Schutz der Ofenkühlausrüstung und zur Erkennung von Schäden in frühen Stadien durchgeführt. Diese Messungen sind (i) die Messung der im Kühlwasser gelösten CO-Menge, (ii) die Messung der Kühlwasserdifferenzströmungsrate, (iii) die Messung der Temperaturen der Kühlwasserzufuhr und -abfuhr und (iv) die Messung von Wasserstoff im BF Top-Gas. Die zweite Methode ist empfindlich gegenüber der Wasserqualität. Die dritte Methode zeigt die Wärmebelastung der Kühlgeräte an, während die vierte Methode den beschädigten Teil nicht erkennt.

- Schutz der am Hochofen angebauten Einrichtungen – Die am Hochofen angebauten Einrichtungen sind gegen Ausfall zu sichern. Bei Gasreinigungsanlagen erfolgt dies durch Messen und Regeln von Temperatur und Druck des Topgases, während Blasdüsen und Blasrohre geschützt werden, indem das Strahlvolumen und die Menge an Hilfsbrennstoff an jeder Düse gemessen werden.

Herstellungsprozess

- DIY:Temperaturüberwachung und -regulierung für HomeBrew

- DIY-Fluginstrumente für Horizont und Kompass

- Kombination von AC- und DC-Dielektrizitätsmessungen zur Überwachung der Härtung von Verbundwerkstoffen

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Trockengranulierung von Hochofenschlacke zur Energierückgewinnung

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen