Experteninterview:Andy Kalambi, CEO von RIZE über die nachhaltige und skalierbare Gestaltung des industriellen 3D-Drucks

RIZE ist ein 3D-Druckerhersteller mit einem ehrgeizigen Ziel: industrieller 3D-Druck inklusiv, nachhaltig und skalierbar. Das 2014 gegründete Unternehmen mit Sitz in Boston hat seine proprietäre Augmented Deposition-Technologie entwickelt, die die Herstellung hochwertiger, digital erweiterter 3D-gedruckter Teile ermöglicht.

Diese Woche freuen wir uns, mit Andy Kalambi, CEO von RIZE, über die einzigartigen Vorteile der APD-Technologie von RIZE, die Zukunft des industriellen 3D-Drucks und den Einstieg in die Technologie von Unternehmen zu sprechen.

Kannst du mir etwas über deinen Werdegang bei AM erzählen und wie du zu RIZE gekommen bist?

Ich bin gelernter Maschinenbauingenieur. Ich begann in der Softwarebranche, hauptsächlich in der Fertigung, und arbeitete zu Beginn meiner Karriere im ERP-Bereich mit SAP. Danach wechselte ich in den Bereich Product Lifecycle Management und arbeitete 17 Jahre bei Dassault Systèmes.

Mein Hintergrund in der additiven Fertigung kam durch Dassault Systèmes, wo wir Konstruktionssoftware für AM entwickelten. Ich hatte viele Funktionen bei Dassault Systèmes und in meiner letzten war ich CEO einer ihrer Marken, ENOVIA. Ich leitete auch die 3DEXPERIENCE®-Plattform, eine Digitalisierungsplattform.

Ich bin im November 2017 zu RIZE gekommen. Einer der Gründe für meinen Eintritt in das Unternehmen war, dass ich sah, dass additive ein Raum wird, der sich entwickeln würde in Bezug auf seine Auswirkungen auf Fertigung, Lieferketten und Design transformativ sein.

Zweitens habe ich gesehen, dass Additiv eine wirklich konvergente Plattform ist, auf der Software, Materialien und Hardware zusammenlaufen, um schließlich das Teil zu produzieren. Ich habe hier die Konvergenz meiner eigenen Erfahrung in Fertigung und Design gesehen.

Schließlich habe ich mich für RIZE entschieden, weil das Unternehmen einen sehr einzigartigen Marktansatz verfolgt, der meiner Meinung nach sehr skalierbar ist.

Was ist die Vision von RIZE?

Die Vision von RIZE ist ganz einfach:Wir wollen den 3D-Druck inklusiv und nachhaltig gestalten. Wir glauben, dass diese Technologie wirklich skalierbar ist, indem sie integrativ und nachhaltig gestaltet wird.

3D-Druck gibt es seit 1986, als die Stereolithographie erfunden wurde. Seitdem hat sich die Technologie stark weiterentwickelt. Die Technologie war jedoch weitgehend in der Domäne von Experten, und viele Menschen hatten keinen Zugang zu den 3D-Druckern selbst. Obwohl ich für das größte 3D-Softwareunternehmen der Welt, Dassault Systèmes, arbeitete, hatten wir nicht allzu viele 3D-Drucker um uns herum.

Der Grund dafür ist, dass 3D-Druck komplex ist. Die Maschine sowie die Vor- und Nachbearbeitung des Teils sind mit viel Komplexität verbunden. Diese Komplexität erfordert Fachwissen und Spezialisierung. Es erfordert auch Einrichtungen, in denen die Drucker von den Benutzern ferngehalten werden.

Deshalb hat sich RIZE nicht nur darauf konzentriert, neue Wege zur Herstellung eines Teils zu finden, sondern auch auf die Benutzererfahrung. Wir haben uns zum Ziel gesetzt, die Benutzererfahrung zu vereinfachen, um sie einfach und sicher zu machen und damit jedem Benutzer die Nutzung des industriellen 3D-Drucks zu ermöglichen.

Wir glauben, dass mit einem solchen Ansatz der 3D-Druck zu einem werden kann ein Werkzeug, das von vielen verschiedenen Interessengruppen innerhalb einer Organisation verwendet wird. Deshalb glaube ich, dass RIZE anders sein wird.

Wir haben letztes Jahr den IDC Award als einer von vier Top-Innovatoren gewonnen. In diesem Jahr haben wir den Frost &Sullivan Award für bewährte Verfahren ohne Emissionen gewonnen. Die Leute beginnen den Wert der 3D-Drucktechnologie zu schätzen, wenn sie einfach und sicher gemacht wird.

RIZE hat seine proprietäre Augmented Deposition Technology entwickelt. Können Sie erklären, was die Technologie ist und welchen Wert sie für den Markt hat?

Wir haben die Augmented Deposition Technology entwickelt, um drei Schlüsselprobleme der Branche zu lösen.

Das erste und größte Problem, das wir lösen wollten, war die Vor- und Nachbearbeitung. Bis zu 80% der Zeit und Kosten des 3D-Druck-Aufwands liegen nicht im eigentlichen Drucken des Teils, sondern in der Vorbereitung des Teils für den Druck und der anschließenden Bereitstellung für den Einsatz.

Die Entfernung des Supports ist ein Teil dieses Prozesses. Ein weiterer Teil besteht darin, sicherzustellen, dass das Objekt richtig gedruckt wird, damit es nicht fehlschlägt. 3D-Druck ist ein Verfahren, bei dem das Material Schicht für Schicht aufgetragen wird, um das Teil zu erstellen. Dieser Ansatz erzeugt jedoch einige Schwächen bei bestimmten Abmessungen des Teils. Auch dieses Problem wollten wir lösen.

Das zweite Problem, das wir lösen wollten, bestand darin, 3D-Drucker für den Einsatz überall und für jeden absolut sicher zu machen. Das bedeutet, dass das Material beim Drucken keine Dämpfe abgeben sollte.

Schließlich wollten wir das Thema Authentizität im 3D-Druck lösen. Beim 3D-Drucken eines Teils ist es sehr schwer festzustellen, ob es sich um ein authentisches Teil handelt oder nicht, da jeder ein Modell nehmen und drucken kann.

Um diese Probleme lösen zu können, haben wir uns alle bestehenden Technologien und sah, dass der einzige Weg in die Zukunft darin bestand, einen hybriden Prozess zu schaffen. Wir haben die Fused Filament Fabrication-Technologie genommen und mit einer Tintenstrahltechnologie hybridisiert.

Das Ergebnis ist eine innovative und patentierte Technologie namens Augmented Deposition.

Mit Augmented Deposition, der Extrusionstechnologie erzeugt das Teil durch Abscheidung von geschmolzenen Polymeren. Die Jetting-Technologie trägt die Tinten auf. Augmented Deposition verwendet zwei Arten von Tinten, Release und Marking, jede mit ihrer eigenen Funktion.

Die Funktion einer Release-Tinte besteht darin, eine dünne Schicht zu erzeugen, die das Teil und die Trägerstruktur trennt. Dadurch können Benutzer die Stützen einfach wie ein Klettband entfernen. Mit einer Markierungstinte können Sie Text und Bilder in das Teil einfügen. Dank der Markierungsfarbe können Sie das Teil authentifizieren, indem Sie Markeninformationen, Revisionsnummern und QR-Codes in das Teil einfügen.

Nehmen Sie QR-Codes als Beispiel. Sie können einen QR-Code mit jeder beliebigen Datenquelle verknüpfen. Beispielsweise können Sie über Informationen in einem ERP-, CRM- oder Product Lifecycle Management-System verfügen. Sie können Ihr Teil grundsätzlich an diese Systeme anschließen, sodass beim Drucken nicht nur das physische Teil, sondern auch das digitale Teil gedruckt wird.

Unsere Technologie ermöglicht es Benutzern, ihre Teile mit einem digitalen zu verknüpfen Plattform und erstellen Sie einen digitalen Faden zwischen dem Teil und allen vorhandenen digitalen Informationen.

Sie können auch Dinge wie Augmented und Virtual Reality nutzen. Mit QR-Codes sehen Sie nicht nur das Teil, sondern auch alle dazugehörigen Informationen. Sie können beispielsweise sehen, wie das Teil zusammengebaut werden muss oder welche Komponenten zu diesem Teil gehören.

Wie genau funktioniert der Augmented Deposition-Druckprozess?

Der gesamte Prozess beginnt mit einem CAD-Modell. Sie nehmen dieses digitale Modell und exportieren es in unsere Software, die das Modell für den Druck vorbereitet. Beispielsweise führt die Software automatisch einen Slicing-Prozess durch. Dann generiert unsere Software schnell die Stützen.

Alles, was Sie tun müssen, ist eine Bauplatte einzulegen und das Teil entweder über einen Speicherstick oder über das Netzwerk zu senden. Im Wesentlichen ist es nur eine One-Touch-Bedienung, bei der Sie ein Teil auswählen und die Drucktaste drücken.

Die Maschine ist in Bezug auf die Ausrichtung und Vorbereitung für den Druckprozess vollständig automatisiert. Normalerweise müssen Sie bei anderen 3D-Druckern eine Bauplatte ausrichten und sie vorbereiten, indem Sie eine Art Klebstoff darauf auftragen. All das ist bei unseren 3D-Druckern nicht notwendig.

Beim Drucken des Teils werden die Tinten in das Teil gespritzt. Dann nehmen Sie nur dieses Teil von der Bauplatte und ziehen die Stützen ab.

Dieser Vorgang, der früher Stunden in Anspruch nahm, dauert jetzt nur noch etwa eine halbe Minute. Bei anderen Extrusionsverfahren muss man das Teil in ein Chemikalienbad nehmen, Handschuhe tragen und die Chemikalien sehr sorgfältig handhaben und entsorgen. All dies erfordert einen erfahrenen Techniker und einen separaten Raum, um den gesamten Prozess zu verwalten.

All diese Probleme werden mit unserer Augmented Deposition Technology beseitigt.

Welche Branchen oder Branchen können am meisten von Ihrer Technologie profitieren?

Zunächst möchte ich auf die drei unterschiedlichen Anwendungsbereiche der Augmented Deposition Technologie eingehen.

Der erste Bereich liegt im Prototyping. Derzeit hat der 3D-Druck den größten Einfluss auf das Prototyping. 3D-gedruckte Prototypen bieten ein haptisches Erlebnis und ermöglichen es Ihnen, zu sehen, wie sich ein Teil anfühlt und aussieht, bevor Sie sich für weitere Designiterationen entscheiden.

3D-gedruckte Prototypen sind auch eine großartige Möglichkeit, Ideen und Designs zu kommunizieren verschiedenen Beteiligten. Indem sie das Teil in ihren Händen halten können, können Designer, Ingenieure und Interessenvertreter das Teil im Vergleich zu 2D-Zeichnungen oder 3D-Modellen genauer und schneller bewerten.

Um dieser Anwendung einen Mehrwert zu verleihen, Die Maschine wird neben dem Ingenieur aufgestellt, sodass er die Prototypen viel schneller fertigstellen kann. Normalerweise müssen Ingenieure zwischen einem Tag und manchmal zwei Wochen warten, bis sie das Teil in die Hand bekommen. Jetzt können sie es innerhalb weniger Stunden bekommen – und sie können es direkt neben ihnen machen.

Der zweite Bereich ist die Fertigung, die die Entwicklung von kundenspezifischen Werkzeugen wie Vorrichtungen und Vorrichtungen umfasst.

Der dritte Bereich, in dem der 3D-Druck zunehmend eingesetzt wird, sind Ersatzteile. Wenn Sie etwas reparieren müssen, aber nicht sofort oder nicht genügend Ersatzteile dafür haben, können Sie mit 3D-Druck Ersatzkomponenten herstellen.

Aus Sicht der Branche unsere 3D-Drucker werden im Automotive-Bereich sowohl von OEMs als auch in der Lieferkette in allen drei gerade erwähnten Bereichen intensiv eingesetzt.

Unsere Maschinen werden in den Life Sciences, hauptsächlich in der Präklinik Entwicklungsaktivitäten, zum Beispiel zum 3D-Druck von kundenspezifischen Geräten zum Testen einer Arzneimittelformulierung. Innerhalb der Life Sciences wurden unsere 3D-Drucker auch im pharmazeutischen Bereich sowie in der Medizintechnik eingesetzt, wo sie für Prototyping-Anwendungen eingesetzt werden.

Die Verteidigungsindustrie ist ein weiterer Anwender unserer Technologie. Wir haben eine aktuelle Fallstudie der US-Armee, die sie verwendet, um kundenspezifische Teile herzustellen, die auf dem Feld bei Pannen benötigt werden. Es handelt sich also um 3D-Druckersatzteile.

Wir haben vor kurzem einen Vollfarb-3D-Drucker eingeführt und er wird zu einem bedeutenden Durchbruch in diesem Bereich. Es gibt heute Vollfarb-3D-Drucker auf dem Markt, aber sie sind sehr teuer und sehr schwer herzustellen. Die von ihnen produzierten Teile sind nicht sehr funktional und werden hauptsächlich für visuelle Anwendungen verwendet.

Im Gegensatz zu diesen Maschinen ist unser Drucker in der Lage, nicht nur vollfarbige, sondern auch funktionelle 3D-gedruckte Teile zu erstellen.

Unsere Vollfarbmaschine wird zunehmend in Verbraucheranwendungen, Architektur, Ingenieurwesen, Bauwesen und Bildung eingesetzt. Letzteres ist für uns aktuell ein sehr großer Sektor was den Fokus angeht.

Zusammenfassend ist es ein sehr breiter Branchenquerschnitt, und da unsere Technologie universell einsetzbar ist, sehen wir viel von verschiedenen Kunden und verschiedenen Branchen, die es übernehmen.

Welche Tipps würden Sie einem Unternehmen geben, das mit Additiv durchstarten möchte, aber nicht weiß, wo es anfangen soll?

Betrachten Sie zunächst Additiv als eine Technologie zur kontinuierlichen Verbesserung. Es ist ähnlich wie bei einem Desktop-Computer. Als Sie Ihren ersten Computer gekauft haben, haben Sie angefangen, sich mit dem Computer zu lösende Probleme zu suchen und haben jeden Tag etwas gefunden, was in Bezug auf Anwendungen zu lösen ist.

3D-Druck ist eher eine praxisbasierte Technologie, das heißt Der beste Weg, um zu beginnen, ist ein 3D-Drucker.

Schau dich um und du wirst genug Anwendungen finden, bei denen du Dinge entweder sehr komplex oder manchmal nicht tun kannst sie überhaupt. Mit einem 3D-Drucker finden Sie Möglichkeiten, dies viel schneller zu tun.

Also a) Verwenden Sie den 3D-Druck als praxisorientierten Ansatz und b) suchen Sie nach den niedrig hängenden Früchten, z. B. beim Prototyping , Vorrichtungen, Werkzeuge und Vorrichtungen. Wenn Sie anfangen, Fähigkeiten aufzubauen, können Sie sich die Endverwendungsteile ansehen.

Ich denke auch, dass ein häufiger Fehler beim 3D-Druck darin besteht, Dinge zu nehmen, die sie in der konventionellen Fertigung tun, und sie zu tun in Additiv.

Die bestehenden Herstellungsverfahren sind gut etabliert und sehr ausgereift. Sie erzeugen ein hohes Maß an Konsistenz und Qualität. Herkömmlich hergestellte Teile zu nehmen und additiv zu produzieren bedeutet, Additiv in etwas zu zwingen, das nicht dafür gedacht ist.

Additive Fertigung ist für kundenspezifische Einzelstücke gedacht, bei denen Sie die Komplexität reduzieren möchten . Wie sie sagen, mit additiver Komplexität kommt man umsonst, weil man sehr komplexe Teile herstellen kann. Zum Beispiel kann eine Baugruppe von 100 Teilen mit AM auf vielleicht fünf Teile reduziert werden.

Also mein Rat ist, nach Problemen zu suchen, die die traditionelle Fertigung nicht lösen konnte, und zu versuchen, sie zu lösen AM, anstatt zu versuchen, das zu replizieren, was in der traditionellen Fertigung mit Additiven vorhanden ist. Das wäre eine viel bessere Möglichkeit, diese Technologie zu nutzen.

Betrachten Sie es schließlich als eine Reise. Sie werden wahrscheinlich einige Dinge tun, die gut zu Additiv passen, und andere, die nicht funktionieren. Aber solange Sie es wie eine Reise für die nächsten Jahre planen, werden Sie immer Wege finden, einen kontinuierlichen Verbesserungsansatz voranzutreiben.

Wie sehen Sie die Entwicklung der additiven Fertigung in den nächsten fünf Jahren?

Der additiven Fertigung stehen sehr aufregende Zeiten bevor, da sie allmählich zum Mainstream wird.

Das Interessante an der additiven Fertigung ist, dass sie in kleineren Unternehmen unmittelbare Auswirkungen hat und zu erheblichen Kosteneinsparungen führen kann. Mit AM können Sie manchmal bis zu 90 % der Kosten einsparen, und das ist für kleine Unternehmen äußerst wichtig, um wettbewerbsfähig zu bleiben. Wir sehen eine ganze Reihe unserer Kunden, die wirklich kleine und mittlere Unternehmen sind.

Ich denke also, dass die Akzeptanz von Additiven noch weiter zunehmen wird. In einigen Branchen ist es bei genauer Betrachtung stillschweigend breiter geworden. Die Dentalindustrie zum Beispiel ist komplett in die Additivindustrie übergesprungen. Es gibt also einige Branchen, die den Sprung wagen, und andere werden auch folgen.

In der Branche passieren viele Innovationen. Sie sehen jeden zweiten Tag eine 3D-Druckfirma. Berichten zufolge hatte die 3D-Druckindustrie letztes Jahr die maximale Anzahl von Patenten. Die einzige andere Branche, die nahe kommt, ist die Elektrofahrzeugindustrie. Die gute Nachricht ist, dass viele neue Technologien auf den Markt kommen werden.

Sie werden eine Menge Konsolidierung sehen und Sie werden sehen, dass einige Unternehmen es nicht schaffen, weil entweder die Technologie nicht funktioniert skalierbar oder einfach nur wegen der Ausführungsherausforderungen, die sie haben können.

Aber es ist alles gut, wenn es um das Gesamtökosystem und den damit verbundenen Mix geht. Die kreative Abwanderung wird also viel mehr Technologie schaffen und Funktionen, die es mehr Menschen ermöglichen, mit dem 3D-Druck zu beginnen.

Was hat RIZE dazu bewogen, in den Desktop-3D-Druckbereich einzusteigen?

Wir haben den Bedarf an einer industriellen Desktop-3D-Drucklösung erkannt. Heutzutage gibt es viele Desktop-Computer. Aber für uns muss eine Desktop-Maschine industrietauglich, einfach, sicher und tragbar sein. Dann werden Sie es wirklich auf Ihrem Schreibtisch platzieren.

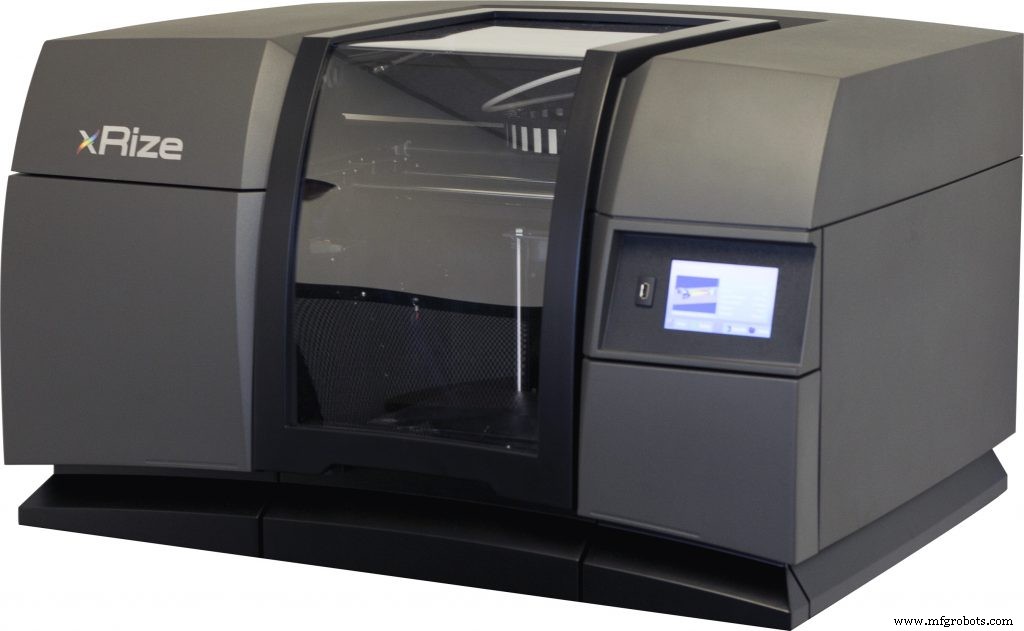

Deshalb haben wir 2016 unseren ersten 3D-Drucker, RIZE ONE™, vorgestellt. Unsere Maschine wiegt nur 60 kg, sodass die Leute sie in die Hand nehmen können und nimm es herum. Es ist etwas, das auf den Schreibtisch der Person passt. Sie ist groß genug, um Industrieteile herzustellen, aber keine große Maschine, die viel Platz benötigt.

Ein sehr wichtiger Aspekt der 3D-Drucktechnologie sind Emissionen. Die meisten 3D-Drucker auf Extrusionsbasis emittieren flüchtige organische Verbindungen (VOCs) und ultrafeine Partikel (UFPs), die gesundheitsschädlich sind.

Die Leute wussten bis vor kurzem nicht viel darüber. Georgia Tech, eine führende Ingenieurschule in den USA, hat ein sehr detailliertes Papier darüber veröffentlicht, wie 3D-Drucker bis zu 200 verschiedene Arten von VOCs emittieren.

Wir haben uns bewusst Gedanken gemacht, wie man die Materialien mit einer Null auswählt VOC-Eigenschaft. Dadurch sind unsere Maschinen emissionsfrei, sodass Sie sich keine Sorgen um die Belüftung machen müssen. Sie sind absolut sicher für den Gebrauch, für Lebensmittel- und Hautkontakt.

Diese Anforderungen wurden zu einem wesentlichen Bestandteil unserer Desktop-Geschichte. Als wir in den Desktop-3D-Druck einstiegen, wollten wir nichts behalten, was eine Person in irgendeiner Weise verletzen könnte, sei es durch Emissionen oder andere Verunreinigungen.

Um in den Industriebereich einzusteigen, unsere 3D-Drucker auch mussten Teile herstellen, die stark genug waren, um in Endanwendungen verwendet zu werden. So entstand die industrielle Seite unserer Lösung.

Wie sieht die zukünftige Produkt-Roadmap von RIZE aus? Möchten Sie weiterhin Desktop-3D-Drucker entwickeln?

Aktuell haben wir zwei 3D-Drucker in unserem Portfolio. Eines ist ein Monochrom-Gerät und das zweite, XRIZE™, ist ein Vollfarb-Gerät.

Wir werden weiterhin versuchen, neue Materialien auf die Maschine zu bringen. Als wir anfingen, hatten wir ein Material namens RIZIUM™ ONE und zwei Tinten, Release und Marking. Dann haben wir ein schwarzes Material namens RIZIUM™ Black eingeführt.

Unser nächstes Material in diesem Jahr heißt RIZIUM™ Carbon. Es ist ein starkes Carbon-Verbundmaterial für hochfeste Anwendungen. Es wird sogar verwendet, um Metallteile in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie zu ersetzen.

Außerdem beabsichtigen wir, dieses Jahr ein weiteres Material namens RIZIUM™ ENDURA auf den Markt zu bringen.

Und natürlich , bringen wir mehrere CMYK-Farben ein. Deshalb werden wir das Materialportfolio weiter ausbauen.

Unsere Idee ist es, einen 3D-Drucker zu einer Plattform zu machen, ähnlich einem Smartphone, mit dem man beliebig viele Apps hinzufügen kann. Wir möchten, dass die Leute einfach Materialien auf unsere aktuelle Plattform stellen können.

RIZE hat Anfang des Jahres eine Finanzierungsrunde der Serie B bestanden. Was bedeutet das für die Zukunft des Unternehmens?

Das sind großartige Neuigkeiten für uns. Wir haben einen beträchtlichen Betrag an Finanzmitteln aufgebracht – mehr als wir geplant hatten.

Wir hatten vier großartige Investoren, die sich uns angeschlossen haben, von denen jeder etwas Einzigartiges mitbringt. Die Runde wurde von Innospark Ventures angeführt, einem sehr bekannten Risikokapitalfonds mit Sitz in Boston, der von Experten für künstliche Intelligenz gefördert wurde.

Sie investierten in RIZE, weil sie die Einzigartigkeit unserer . erkannten Technologie, die intelligente Teile durch 3D-Drucken von QR-Codes innerhalb eines Teils erstellen kann. Wir haben auch die Möglichkeit, leitfähige Tinten einzubringen, was bedeutet, dass wir elektrische Schaltkreise in ein Teil einbauen können.

Wir hatten einen anderen Investor namens Sparta Group LLC. Die Sparta Group wird von Desh Deshpande geleitet, der das Deshpande Center of Innovation am MIT leitet.

Der dritte Investor war Converge, ein reiner Frauenfonds. Die Fertigung ist traditionell ein männlicher Beruf, aber wir glauben, dass der 3D-Druck eine geschlechtsneutrale Technologie sein kann. Das ist eine weitere Botschaft zum Thema Inklusion.

Schließlich wurden wir von Longworth Venture Partners, unserem bestehenden Investor, und Dassault Systèmes unterstützt.

Jeder dieser Investoren ist Wir bringen nicht nur Geld, sondern auch viel Wert, der uns beim Wachstum unseres Unternehmens helfen wird. Die Adoptionsraten sind gut, sodass wir für ein gutes Wachstum gerüstet sind. Aber es liegt noch viel Arbeit vor uns.

RIZE ist kürzlich auch eine Partnerschaft mit Dassault Systèmes eingegangen. Was erhoffen Sie sich von der Partnerschaft?

Dies ist eine sehr einzigartige und tiefe Partnerschaft. Ich denke, es ist das erste seiner Art sowohl für uns als auch für Dassault Systèmes.

Dassault Systèmes hat im Rahmen unserer Serie-B-Investition in RIZE investiert. Wir haben 15 Millionen US-Dollar gesammelt und Dassault Systèmes wurde einer von vier Investoren, die in das Unternehmen investiert haben.

Wir arbeiten auch mit ihrer Marke SOLIDWORKS und werden zusammen mit unserem 3D-Drucker eine SOLIDWORKS-Lizenz anbieten. Durch diese Partnerschaft möchten wir die Idee des 3D-Drucks als Teil des Designerlebnisses fördern. Dies ist ein Lösungspaket, das wir im Februar auf der SOLIDWORKS World vorgestellt haben.

Wir arbeiten auch mit ihren anderen Marken, wie CATIA, sowie mit dem 3DEXPERIENCE®-Marktplatz zusammen, der verschiedene Benutzer mit AM . verbindet Dienstleister.

Wir arbeiten also wirklich mit Dassault Systèmes an einer breiten Palette von Lösungen.

Wie geht es 2019 mit RIZE weiter?

Ich kann nur sagen, sieh dir diesen Raum an.

Auf der AMUG letztes Jahr haben wir das Konzept eines digital erweiterten Teils vorgestellt, das noch niemand in der Branche gesehen hatte. Auf der Formnext haben wir die Vollfarbmaschine vorgestellt. Auf der SOLIDWORKS World haben wir darüber gesprochen, wie man den Wert steigern kann, indem man mit Dassault eine vollständig sichere, einheitliche Benutzererfahrung bietet.

Wir werden also weiterhin neue Technologien einführen. Derzeit machen wir unsere Maschine vollständig IoT-fähig. Die erste IoT-fähige Plattform wird noch in diesem Jahr eingeführt. Darüber hinaus werden wir eine ganze Reihe neuer Materialien einführen.

Die 3D-Druckindustrie hat in der Vergangenheit viel zu viel versprochen und das möchten wir vermeiden. Daher stellen wir Dinge vor, über die wir gesprochen haben. Wir versuchen nicht, zu viel Hype auf dem Markt zu machen und dann herauszufinden, dass wir dem nicht gerecht werden können.

Sie werden also eine Menge Innovationen mit unserer Technologie sehen weiter.

Um mehr über RIZE zu erfahren, besuchen Sie: http://www.rize3d.com

3d Drucken

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Experteninterview:Ein Blick auf die ultraschnellen SLA-3D-Drucker in Industriequalität von Nexa3D

- Experteninterview:AMendate über seine automatisierte Topologie-Optimierungssoftware für den 3D-Druck