Experteninterview:Carl Fruth, CEO der FIT AG, über radikale Innovationen mit additiver Fertigung

Mit mehr als zwei Jahrzehnten Erfahrung ist die FIT Additive Manufacturing Group ein Unternehmen, das führende Dienstleistungen in den Bereichen Rapid Prototyping und additive Fertigungstechnologien anbietet.

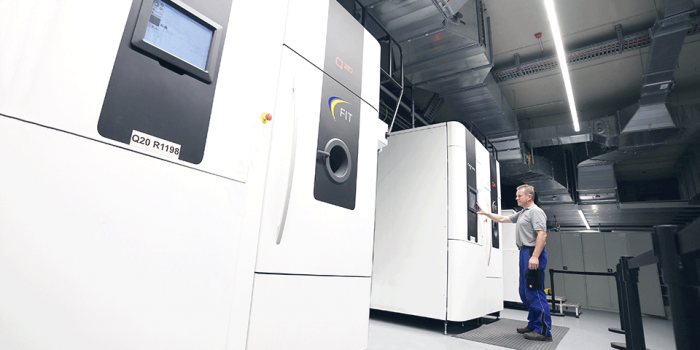

Mit Hauptsitz in Deutschland bedient FIT Kunden aus der Automobil-, Medizin- und Maschinenbauindustrie. Das Unternehmen betreibt in Lupburg die weltweit größte AM-Anlage für Aluminium und bietet ein breites Portfolio an AM-Lösungen sowie eine Reihe konventioneller Produktionstechnologien.

Diese Woche sprechen wir mit Gründer und CEO Carl Fruth, um mehr über die Dienstleistungen und Erfolgsgeschichten des Unternehmens zu erfahren und wie die additive Fertigung Unternehmen zu radikalen Innovationen befähigt.

Können Sie mir etwas über FIT und die von Ihnen angebotenen Dienstleistungen erzählen?

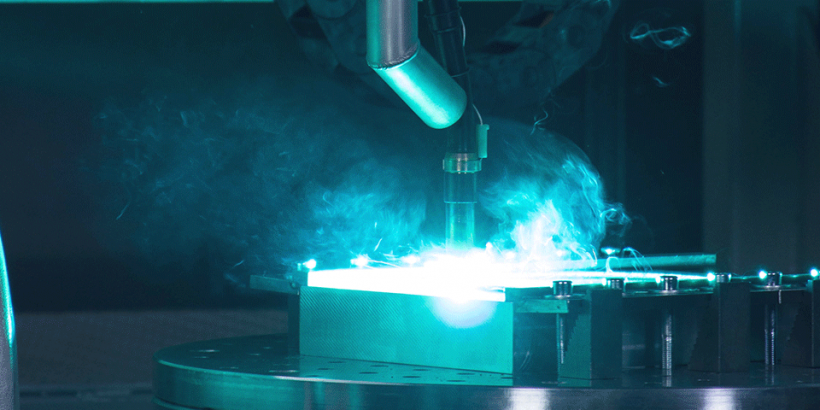

Wir sind in erster Linie ein Unternehmen der additiven Fertigung, das eine lange Liste von Dienstleistungen anbietet. Für die Herstellung von Kunststoff- und Metallteilen setzen wir im eigenen Haus vielfältige AM-Technologien ein. Dazu zählen Laserschmelzen, EBM, Polyjet, SLA, SLS, Binder Jetting und WAAM.

Neben der additiven Fertigung bieten wir auch weitere Fertigungsdienstleistungen an, wie z. B. Spritzguss mit additiv gefertigten Werkzeugen, Vakuumguss und CNC-Fräsen. Schließlich bieten wir auch Design-, Engineering-, Scan- und Nachbearbeitungsdienstleistungen an.

In welchen Branchen sehen Sie derzeit die größte Nachfrage?

Wir bieten zwei Haupttypen von Dienstleistungen an:Zum einen das Prototyping und zum anderen die Herstellung von Endbauteilen mittels additiver Fertigung.

Beim Prototyping bedienen wir wirklich alle Entwicklungsabteilungen aller Branchen. Es gibt nicht wirklich eine Branche, die wir nicht ansprechen. Bei der Herstellung von Funktionsbauteilen sind die größten Felder natürlich der Medizin-, Motorsport- und Industriemaschinenbau.

Sie haben vor Kurzem in das LightSpeed-Metall-3D-Drucksystem neben Ihrem bereits vorhandenen EOS-Maschinennetzwerk investiert. Wie verändern all diese Technologien Ihr Unternehmen?

Bei FIT haben wir uns entschieden, viele additive Technologien unter einem Dach zu vereinen, da wir keine Technologie als führend sehen. Ich denke, jede Technologie hat ihre Vor- und Nachteile – für eine Anwendung ist es sinnvoll, eine Technologie zu verwenden, während für eine andere Anwendung eine andere Technologie besser geeignet ist.

FIT möchte Orientierung geben und die größtmögliche Auswahl an Technologien für seine Kunden, und deshalb haben wir so viele verschiedene Technologien im Werk.

Beim Kauf von Geräten von einem speziellen Lieferanten für eine spezielle Technologie, wie es bei LightSpeed der Fall war Wir tun dies, weil wir glauben, dass wir durch das Angebot dieser Art von Dienstleistungen und Fertigungslösungen unseren Kunden mehr Wert bieten können.

FIT hat vor kurzem auch seine Spare Parts on Demand-Dienste angekündigt. Können Sie mir etwas mehr darüber erzählen, was Sie hier anbieten und warum AM ideal für die Produktion von Ersatzteilen ist?

Zu beachten ist, dass es nur für einige Ersatzteile gibt, für die Additive eine Lösung bietet. Nicht alle Ersatzteile können 3D-gedruckt werden.

Ersatzteile aus dem 3D-Druck sind beispielsweise sinnvoll, wenn Sie Geräte haben, für die Sie keine Ersatzteile mehr auf andere Weise beschaffen können. Wenn Sie für eine Maschine oder ein System, die Sie gerade verwenden, kein Ersatzteil finden können, bedeutet dies, dass Sie Ihre Ausrüstung nicht betreiben können. Dies führt natürlich zu erheblichen Ausfallkosten.

Die additive Fertigung gibt Ihnen diesbezüglich mehr Flexibilität, da sie relativ schnell ein Ersatzteil herstellen kann und so die Ausfallzeit reduziert. Wenn Sie ein Ersatzteil zum Beispiel für einen Zug oder ein Fertigungssystem benötigen, dann ist AM eine Lösung, um ein neues Ersatzteil zu generieren.

Aber auch hier ist es keine Lösung für jedes Ersatzteil Teil; es ist nur für bestimmte Komponenten geeignet.

Wie können Sie anschließend Anwendungen identifizieren, die für AM geeignet sind?

Sie können kein Bauteil identifizieren, das mit AM hergestellt werden kann, ohne die Technologie vorher gut zu verstehen. Wir bei FIT sind sehr erfahren im Einsatz von AM-Technologien.

Die meisten unserer Kunden haben eine Vorstellung von der additiven Fertigung, aber sie haben keine Ahnung, wie sie AM effektiv für die Herstellung realer Bauteile einsetzen können. Das bedeutet, dass ihr Endteil die Anforderungen an Funktion, Qualität und Preis nicht erfüllt.

Hier unterstützen wir unsere Kunden also, die richtige Entscheidung zu treffen. Wir versuchen, die Anforderungen zu verstehen, die sie haben, und führen den Kunden auch dazu, herauszufinden, ob die Anforderungen mit AM erfüllt werden können.

Gibt es Erfolgsgeschichten, die Sie teilen können?

Ja, wir haben viele Erfolgsgeschichten, obwohl das meiste, was wir tun, vertraulich ist.

Aber wir haben für die Deutsche Bahn ein Ersatzteil für ein Sandkastengehäuse produziert. Im Wesentlichen ist eine Sandbox ein Teil einer Bremsanlage, die dafür verantwortlich ist, den Sand zu speichern, der vor den Rädern des Zuges verteilt wird, um die Traktion zu verbessern.

Der ursprüngliche Hersteller dieser Komponente hat die Produktion eingestellt, sodass die Deutsche Für den Fall, dass ein Sandkasten ausfällt, konnte die Bahn nicht schnell ein Ersatzteil beschaffen. Die Ausfallkosten eines Zuges pro Tag sind recht hoch. Um schnell auf einen möglichen Ausfall reagieren zu können, suchte die Deutsche Bahn nach Alternativen zur Herstellung des Ersatzteils und wandte sich an uns.

Wir haben das Bauteil neu konstruiert und anschließend mittels EBM additiv aus Titan gefertigt. Die Fähigkeit der additiven Fertigung, schnell ein nicht mehr produziertes Ersatzteil herzustellen, war der Hauptgrund, warum sich die Deutsche Bahn für diese Technologie entschieden hat.

Innovation ist etwas, über das FIT viel spricht. Was bedeutet Innovation für Sie?

Wir glauben, dass Innovation in erster Linie unseren Kunden helfen sollte. Wir fertigen Komponenten. Die eigentliche Innovation liegt jedoch darin, was der Kunde tut.

Wenn wir beispielsweise AM für die Herstellung von Endteilen verwenden, sprechen wir normalerweise nicht von kleinen Modifikationen eines bestehenden Teils. Wir reden über wirklich neue Dinge. Das nennen wir radikale Innovation.

Es ist sehr schwierig, das zu erreichen, insbesondere für Kunden, weil sie nicht über das geeignete Setup verfügen, um mit radikalen Innovationen zu arbeiten. Sie betreiben lineare Innovation, die sich auf die schrittweise Verbesserung bestehender Produkte oder Prozesse konzentriert. AM ist jedoch keine perfekte Lösung für lineare Innovation, da es die Möglichkeit bietet, völlig neue Produkte und Geschäftsmodelle zu entwickeln.

Um dies zu erreichen, sollten Unternehmen einen Stakeholder haben, der die Innovationsstrategie vorantreibt – einschließlich Innovation mit Additiv.

Sie haben kürzlich eine Niederlassung in Japan angekündigt. Warum haben Sie sich für Japan als Standort entschieden und wie sieht der AM-Markt dort aus?

Wir haben festgestellt, dass japanische Hersteller, insbesondere große Automobilhersteller, AM in ihre Fertigungsprozesse integrieren möchten. Dies bedeutet, dass die Nachfrage nach relevanten Technologien in Japan steigt.

Obwohl Japan eine wachsende Nachfrage nach AM und einer Reihe von High-Tech-Branchen hat, haben viele japanische Unternehmen noch nicht so viel Erfahrung im Einsatz von AM, weil sie typischerweise sehr gut in linearen Innovationen sind und nicht in radikalen Innovationen.

Deshalb haben wir dort eine Niederlassung eröffnet, mit dem Ziel, Kunden zu helfen, die richtige Anwendung für AM zu finden und zu entwickeln.

Durch die Gründung einer Tochtergesellschaft in Japan wollen wir sowohl den japanischen als auch den asiatischen Markt für die Innovationsmöglichkeiten öffnen, die nur AM-Technologie bieten kann.

Wie sehen Sie die Entwicklung der additiven Fertigung in den nächsten fünf Jahren?

Ich denke, dass es immer mehr Unternehmen geben wird, die AM für die Herstellung von Komponenten einsetzen. Ich denke, diese Komponenten werden so optimiert, dass sie noch besser funktionieren als ihre traditionell hergestellten Alternativen.

Diese Annahme wird hauptsächlich von großen Unternehmen ausgehen, zumindest in erster Linie. Aber die wirklich radikale Innovation wird von neueren, kleineren Unternehmen gemacht.

Was kommt als nächstes für FIT?

Die additive Fertigungsindustrie wächst und es werden ständig neue Anwendungen entwickelt.

Im kommenden Jahr wird FIT seine Kunden weiterhin bei der Nutzung von AM anleiten. Wir werden unseren Kunden weiterhin zeigen, dass spezifische Anwendungen spezifische AM-Technologien erfordern. Und Schritt für Schritt helfen wir ihnen dabei, radikal neue Produkte und Komponenten zu entwickeln und herzustellen.

Über die FIT Additive Manufacturing Group

Die FIT Additive Manufacturing Group ist ein international führender Industriepartner im Bereich Additive Manufacturing. Als Technologiepionier mit rund 25 Jahren Erfahrung fertigt das Unternehmen Prototypen, Produktionswerkzeuge, 3D-gedruckte Ersatzteile sowie additiv gefertigte Endkomponenten für verschiedenste Branchen. Der AM-Experte stellt die gesamte Kette des 3D-Drucks zur Verfügung, vom additiven Design und Engineering über die Produktion bis hin zur professionellen Veredelung. Darüber hinaus bietet FIT auch zahlreiche konventionelle Technologien wie CNC-Fräsen, Spritzgießen, Vakuumgießen oder Elastomerfertigung an. Der Konzernumsatz lag 2018 bei rund 25 Millionen Euro. Die FIT Additive Manufacturing Group beschäftigt derzeit 280 Mitarbeiter, die meisten davon am Firmensitz in Lupburg, Deutschland, aber auch in Brasov (Rumänien), Zhukovsky (Russische Föderation) sowie in Nagoya (Japan) und Peoria (USA).

Um mehr über die FIT AG zu erfahren, besuchen Sie:www.fit.technology

3d Drucken

- Experteninterview:Pat Warner, Spezialist für additive Fertigung des Renault Formel-1-Teams

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Interview:Dominic Parsonson von Fuji Xerox Australia

- Verbesserung der additiven Fertigung durch Reverse Engineering

- Experteninterview:James Hinebaugh von Expanse Microtechnologies

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:Sintavia-Präsident Doug Hedges über die Serienproduktion mit 3D-Metalldruck