Experteninterview:Roboze-CEO Alessio Lorusso zum Hochleistungs-3D-Druck von Verbundwerkstoffen

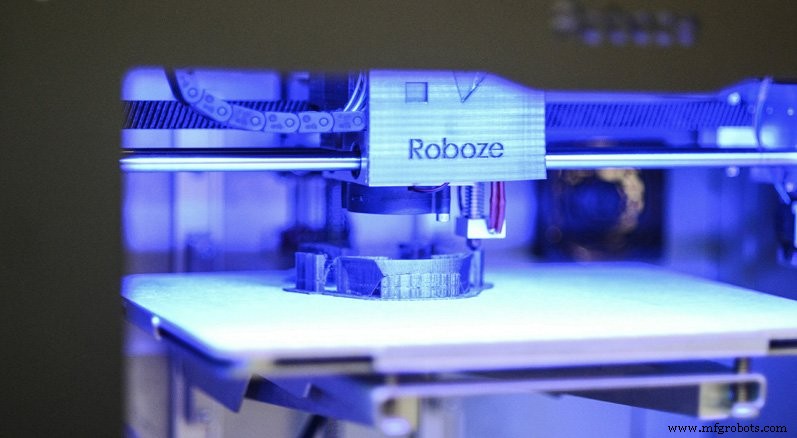

Der italienische 3D-Druckerhersteller Roboze wurde 2013 mit dem Ziel gegründet, fortschrittliche Technologien für den FFF-3D-Druck anzubieten. Sechs Jahre später erreicht Roboze dieses Ziel erfolgreich und hat fünf 3D-Drucker und 12 verschiedene Materialien auf den Markt gebracht. Mit seinem Angebot an Hardware und Materialien hat Roboze industrielle Märkte im Visier, darunter Medizin, Luft- und Raumfahrt, Automobil sowie Öl und Gas.

Der italienische 3D-Druckerhersteller Roboze wurde 2013 mit dem Ziel gegründet, fortschrittliche Technologien für den FFF-3D-Druck anzubieten. Sechs Jahre später erreicht Roboze dieses Ziel erfolgreich und hat fünf 3D-Drucker und 12 verschiedene Materialien auf den Markt gebracht. Mit seinem Angebot an Hardware und Materialien hat Roboze industrielle Märkte im Visier, darunter Medizin, Luft- und Raumfahrt, Automobil sowie Öl und Gas.

In diesem Experteninterview spricht Alessio Lorusso, CEO von Roboze, über die 3D-Drucktechnologie des Unternehmens, Hochleistungsmaterialien und die aktuellen Aussichten für die AM-Branche.

Kannst du mir etwas über Roboze erzählen?

Bei Roboze entwickeln und fertigen wir die präzisesten FDM-3D-Drucker für Verbund- und Hochtemperaturpolymere.

Dank ihrer mechanischen und chemischen Eigenschaften können unsere Polymere Metalle in extremen Anwendungen in der Luft- und Raumfahrt, im Motorsport, in der Automobil-, Öl- und Gas- und Verteidigungsindustrie ersetzen.

Was unsere 3D-Drucker so präzise macht, ist unser patentiertes Beltless System. Es ermöglicht Benutzern den 3D-Druck von Teilen mit 25-Mikrometer-Präzision und gewährleistet auch die Wiederholbarkeit der Teile.

Wir bedienen hauptsächlich den EMEA-, US- und asiatischen Markt, wobei derzeit mehr als 300 unserer Maschinen im Einsatz sind in über 25 Ländern.

Wir haben Kunden wie Airbus, GE, Bosch und Merck in unserem Kader, die täglich mit unseren Maschinen funktionale Prototypen und Endverbraucherteile für extreme Anwendungen herstellen.

Derzeit verwenden alle anderen auf dem Markt erhältlichen FDM-Maschinen Riemen. Unsere Drucker hingegen kommen ohne Gürtel aus. Stattdessen nutzen sie die mechatronische Bewegung, die durch Zahnstangen und Ritzel ermöglicht wird. Unsere gürtellose Technologie ist daher sechsmal genauer als alle anderen gürtelbasierten 3D-Drucker.

Neben Maschinen produziert Roboze auch fortschrittliche Verbundwerkstoffe. Was sind die Vorteile dieser Materialien für Fertigungsanwendungen?

Ja, wir entwickeln unsere eigenen Materialien im eigenen Haus. Wir haben ein Team von Materialwissenschaftlern und Chemikern, die Materialien basierend auf den Anwendungen und Anforderungen unserer Kunden entwickeln.

Da wir auch eine eigene Extrusionslinie haben, sind wir in der Lage, kundenspezifische Rezepturen für bestimmte Kunden herzustellen. Dies ist für uns von entscheidender Bedeutung, denn am Ende des Tages sind Maschinen nur Maschinen, aber es sind die Materialien, die uns helfen, neue Anwendungen zu erschließen, neue Märkte zu erschließen und neue Kunden zu gewinnen.

Derzeit , unsere Materialien sind dafür bekannt, Metallteile ersetzen zu können. Möglich wird dies durch die spezielle Carbonfaser-Formulierung unserer Materialien, die einem Teil Steifigkeit und Festigkeit verleiht.

Darüber hinaus verfügen wir über Materialien, die Strom leiten und extremen Temperaturen standhalten – entweder sehr hohen oder sehr niedrigen Temperaturen. Unser PEEK-Material ist in der Lage von -80°C bis +250°C zu arbeiten, wir sprechen also von sehr großen Temperaturunterschieden.

Schließlich ist die chemische Beständigkeit eine weitere wichtige Eigenschaft unserer Materialien besitzen. Sie sind lösungsmittelbeständig, was sie sehr nützlich bei der Herstellung von Teilen macht, die mit Benzin und aggressiven chemischen Lösungsmitteln in Kontakt kommen.

Welche Branchen bieten Roboze die größten Wachstumschancen?

Die Luft- und Raumfahrt ist eine riesige Chance, aber Sie müssen langfristig dabei sein. Denn wenn man etwas in der Luftfahrtbranche einführen möchte, kann es aufgrund der Zertifizierungsherausforderungen bis zu 10 Jahre dauern, bis es von der Industrie wirklich akzeptiert wird.

Im Moment konzentrieren wir uns sehr auf die Motorsport-, Automobil-, Öl- und Gas-, Spritzguss-, Formpress- und Kunststoffindustrie. Wir arbeiten daran, aktuelle traditionelle Verfahren durch 3D-Druck mit Verbund- und Hochtemperaturmaterialien zu ersetzen.

Inwiefern kann die Branche am Beispiel der Öl- und Gasindustrie von Ihrer Technologie profitieren?

Im Allgemeinen verwenden Unternehmen in der Öl- und Gasbranche unsere Technologie, um Ersatzteile für Offshore- und Onshore-Plattformen zu produzieren.

Dazu gehören Teile wie Ventile, Dichtungen oder Ringe – alles, was sofort ausgetauscht werden muss um Störungen des gesamten Extraktionsprozesses zu vermeiden.

Wie erkennen Sie, wann der 3D-Druck besser geeignet ist als herkömmliche Fertigungstechniken?

Wir empfehlen den Einsatz unserer Maschinen, wenn Sie eine individuelle Kleinserienfertigung benötigen. Das bedeutet etwa 2000 bis 3000 Teile pro Jahr. Bei größeren Stückzahlen ist es sinnvoll, traditionelle Techniken wie das Spritzgießen zu verwenden.

3D-Druck ist besonders geeignet, wenn Sie häufig ein Design ändern müssen oder wenn Sie eine individuelle, schnelle und flexible Produktion benötigen.

Wenn Sie monatelang warten können, ist 3D-Druck nicht Ihre Technologie! Aber wenn Sie morgen früh ein Produkt benötigen, dann ist der 3D-Druck die einzige heute verfügbare Technologie, die diese Anforderungen erfüllen kann.

Welche Tipps würden Sie einem Unternehmen geben, das mit dem 3D-Druck beginnen möchte?

Bei Roboze bringen wir als erstes unsere Lösungsingenieure in den Kreislauf ein. Sie gehen in die Einrichtungen unserer Kunden, um zu verstehen, wo die aktuellen Probleme liegen, wie wir ihre Produktentwicklung beschleunigen und wie wir ihre Produktionskosten und -zeit reduzieren können.

Dies hilft uns festzustellen, ob es Platz gibt, um das, was sie heute leisten, durch die Einführung unserer Technologie zu maximieren.

Wenn es sinnvoll ist, beginnen wir erst dann, über die Integration unserer Technologie zu sprechen, da wahrscheinlich nicht alle Kunden derzeit 3D-Druck benötigen. Es ist uns sehr wichtig, unsere Lösungen den Kunden anzubieten, die unsere Technologie wirklich brauchen, um Zeit und Geld zu sparen.

Gibt es irgendwelche Herausforderungen, die Sie in Bezug auf die Beschleunigung der Einführung der Technologie sehen?

Das Wichtigste ist Bildung. Die Mehrheit unserer Kunden versteht die Technologie immer noch nicht richtig und weiß nicht, wie und wann sie verwendet werden soll. Oft denken sie, dass man mit einem 3D-Drucker alles machen kann und dass der 3D-Druck andere Technologien ersetzen kann, was nicht stimmt.

Deshalb ist es für uns von entscheidender Bedeutung, den Kunden aufzuklären, wo der Einsatz von 3D-Druck sinnvoll ist und wo es sinnvoll ist, mit Ihrer aktuellen Technologie weiterzuarbeiten. Aus- und Weiterbildung sind daher sehr wichtig, um dem Kunden zu helfen, Technologie in die Produktionsprozesse zu integrieren und den Return on Investment zu maximieren.

Wie sehen Sie die zukünftige Entwicklung der additiven Fertigung?

Ich denke, dass all die verschiedenen Technologien, die wir heute haben, irgendwann in ein paar einzigartige Maschinen und Prozesse gebündelt werden. Heutzutage gibt es viele Technologien für den 3D-Druck; wir haben maschinen für metall, kunststoff und keramik. Ich denke, dass sich diese Technologien in den nächsten 10-15 Jahren auf eine Handvoll Plattformen beschränken werden.

Der Hauptgrund dafür wird die Notwendigkeit sein, einen einzigen Prozess zu schaffen, um einzigartige, fertige Produkte zu ermöglichen. Jetzt müssen wir uns also Gedanken machen, wie wir Kunststoffe, Metalle und Keramik in ein System integrieren können, um Teile zu produzieren.

Roboze hat kürzlich seine Expansion nach Japan angekündigt. Was war der Grund für diese Entscheidung und wie sehen Sie die 3D-Drucklandschaft in Japan?

Japan und Asien im Allgemeinen sind für uns sehr strategische Märkte.

Diesen Markt haben wir uns hauptsächlich aufgrund der in Japan riesigen Automobilindustrie und der Elektronikindustrie erschlossen. Unsere Materialien sind auch elektrische und thermische Isolierstoffe, so dass sie zur Herstellung von Gehäusen für die Elektronik verwendet werden können. Sie können auch alle Vorrichtungen und Vorrichtungen herstellen, die für Montagelinien in der Automobilindustrie und Produktionslinien für Smartphones und andere elektronische Geräte benötigt werden.

Außerdem ist die physikalische Forschung in Japan riesig. Es gibt viele Labors und Forschungszentren, die unsere Maschinen und Materialien verwenden, um Teile für Teilchenbeschleuniger und andere Forschungsgeräte herzustellen.

Roboze kündigte Ende letzten Jahres eine Finanzierung in Höhe von 3 Millionen Euro an. Was bedeutet das für die Zukunft des Unternehmens?

Wir werden diese Finanzierung verwenden, um unser Geschäftswachstum zu beschleunigen und unsere Entwicklungsaktivitäten voranzutreiben. Hier bei Roboze konzentrieren wir uns sehr auf Forschung und Entwicklung. Derzeit arbeiten wir an rund sieben F&E-Projekten, darunter neue Maschinen, neue Materialien und neue Anwendungen.

Was hält die Zukunft für Roboze bereit?

In diesem Jahr planen wir ein Netzwerk in 30 Ländern zu haben, in dem wir neue Maschinen und Materialien vorstellen werden. Außerdem werden wir unser Geschäft basierend auf den Ergebnissen des letzten Jahres um 500 % steigern. Wir haben also ein erhebliches Geschäftswachstum vor uns.

Wir planen außerdem, ein Büro in Kalifornien zu eröffnen und unser Geschäft auf Deutschland auszudehnen, einen weiteren großen Markt für unsere Anwendungen.

Um mehr über Roboze zu erfahren, besuchen Sie:https://www.roboze.com/

3d Drucken

- Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:Brian Alexander von Solvay zur Entwicklung von Hochleistungspolymeren für den 3D-Druck

- Experteninterview:Scott Dunham von SmarTech Analysis über die Zukunft des Metall-3D-Drucks, Servicebüros und den Markt für AM-Materialien [Teil 2]

- Experteninterview:Andy Kalambi, CEO von RIZE über die nachhaltige und skalierbare Gestaltung des industriellen 3D-Drucks