Experteninterview:Aconity3D-Geschäftsführer Yves Hagedorn über die Unterstützung von Unternehmen bei Innovationen mit additiver Fertigung

Die Einführung des Metall-3D-Drucks kann aufgrund der Notwendigkeit, Anwendungen zu entwickeln, Materialien und Prozesse zu qualifizieren, eine Herausforderung darstellen. Um diese Herausforderungen zu meistern, bietet das deutsche Unternehmen Aconity3D flexible Metall-3D-Drucksysteme im Labor an, die es seinen Kunden ermöglichen, mit Prozessparametern zu experimentieren und neue Anwendungen für die Technologie zu erforschen.

Im Experteninterview dieser Woche spricht Yves Hagedorn, Managing Director bei Aconity3D, über die Vorteile von Hardwaresystemen mit offener Architektur und warum Konstruktionssoftware eine der zentralen Herausforderungen im Metall-3D-Druck ist.

Können Sie mir etwas über Aconity3D erzählen?

Bei Aconity3D bieten wir alles, was für die additive Metallfertigung benötigt wird.

Wir liefern spezielle Maschinenkomponenten und unterschiedliche Module, die zu anwendungsspezifischen Geräten kombiniert werden können. Denn wir glauben, dass es kein System gibt, das für alle möglichen Anwendungen auf dem gesamten Markt geeignet ist.

Unsere Customer Journey beginnt mit der Beratung. Zum Beispiel könnte ein Kunde an uns herantreten, um zu sehen, ob es möglich ist, Magnesium in 3D zu drucken. In diesem Fall würden wir in unserem zweiten Geschäftsbereich, der Materialdistribution, recherchieren und für unseren Kunden herausfinden, wo er das jeweilige Material bekommt.

In unserem dritten Geschäftsbereich würden wir einige Tests durchführen, um sicherzustellen, dass das Material für die additive Fertigung geeignet ist. Und wenn das alles funktioniert und ein Kunde zufrieden ist, würden wir als Lohnfertiger fungieren und diese spezifische Anwendung für den Kunden herstellen.

Langfristig kann sich der Kunde entscheiden, unsere Geräte zu kaufen, die für diese spezielle Anwendung entwickelt wurden.

Unser Ansatz ermöglicht unseren Kunden eine effiziente Forschung im Hinblick auf die Erweiterung des Anwendungsbereichs der anwendbaren Materialien.

Wenn Kunden bestimmte Materialien für spezielle Anwendungen noch nicht qualifiziert haben, können sie mit unseren Geräten viel an der Qualifizierung forschen. Sie können verschiedene Parameter verwenden, sind von der Softwareseite völlig frei und können auch Änderungen an der Hardware vornehmen, je nachdem, welche Parameter sie benötigen.

Letztlich wollen wir ein One-Stop-Shop für unsere Kunden sein. Der Verkauf von Geräten ist jedoch unser Hauptgeschäft.

Was war die Motivation zur Firmengründung?

Nun, wenn Sie den Anwendungsbereich der additiven Fertigung erweitern möchten, entweder in Bezug auf geeignete Materialien oder durch Steigerung der Produktivität oder Maßhaltigkeit benötigen Sie vollen Zugriff auf die Hardware und auf alle möglichen Parameter im Prozess.

Nun, wenn Sie den Anwendungsbereich der additiven Fertigung erweitern möchten, entweder in Bezug auf geeignete Materialien oder durch Steigerung der Produktivität oder Maßhaltigkeit benötigen Sie vollen Zugriff auf die Hardware und auf alle möglichen Parameter im Prozess.

Wir haben gesehen, dass es kein System auf dem Markt gibt, das Ihnen dies ermöglicht. Und da kam uns die Idee, Kunden die Möglichkeit zu geben, ihren Prozess zu verfeinern. Das war die Geburtsstunde von Aconity3D.

Wir haben schnell erkannt, dass wir über einen echten Vorteil verfügen und tatsächlich ein echtes Kundenbedürfnis erfüllen können, um sowohl auf die Hardware als auch auf die Software zugreifen zu können.

Gibt es bestimmte Branchen, die am meisten von den Technologien und Dienstleistungen von Aconity3D profitieren würden?

Es gibt keine spezifische Branche, denn die industriellen Anwendungen für Additiv sind so vielfältig wie die Möglichkeiten.

Nehmen wir die Medizinbranche, wo es ein riesiges Anwendungsfeld gibt. Sie können beispielsweise Titanimplantate oder sogar Magnesium haben, das bioresorbierbar ist. Es gibt auch Anwendungen in der medizinischen Sensorindustrie.

Das gleiche gilt für die Luft- und Raumfahrt. Die Luft- und Raumfahrtindustrie hat ein Interesse daran, den Anwendungsbereich anwendbarer Legierungen zum Beispiel für die Beschichtung oder Hochtemperaturlegierungen zu erweitern.

Automotive ist auch ein weiteres interessantes Beispiel, weil die Branche sehr kostenbewusst ist. Das bedeutet, dass Automobilunternehmen nur für das bezahlen wollen, was sie bekommen.

Unser Wertversprechen ist unsere hohe Flexibilität, die es uns ermöglicht, alles wegzulassen, was für diese spezielle Anwendung nicht benötigt wird. Dadurch können wir mit traditionellen Fertigungstechnologien konkurrieren.

Wenn es um Metall-3D-Druck geht, welche Anwendungen eignen sich am besten für die Technologie und wie können Unternehmen beginnen, die richtigen Arten von Anwendungen zu identifizieren?

Es ist gut, die additive Fertigung in Betracht zu ziehen, wenn Sie Bauteile mit kleinen Abmessungen und komplexen Strukturen haben. Ein weiterer Grund für den Einsatz von Additiven kann sein, neue Werkstoffe zu kombinieren, wo dies bisher nicht möglich war – zum Beispiel Kupfer und Chrom.

Die Haupthürde dabei ist, dass für fast alle Anwendungen die Herstellung eines Teils ist bei der additiven Fertigung teurer als beim Fräsen oder anderen traditionellen Fertigungstechnologien.

Eine Ausnahme bilden Zahnrestaurationen:Für diese ist die additive Fertigung günstiger als das Fräsen. Deshalb war es eine der ersten industriellen Anwendungen für das pulverbasierte Laserschmelzen. Eine weitere Ausnahme sind Brillenfassungen, die sich auch hervorragend für Additiv eignen.

Aber bei allen anderen gibt es oft einen Konflikt zwischen dem Business Case und den Produktlebenszykluskosten. Das ist die Haupthürde, denn viele Kunden haben einfach keine Ahnung von ihren Produktlebenszykluskosten.

Um es anders auszudrücken, Sie haben jetzt eine funktionale Integration. So kann man zum Beispiel Kühlkanäle in ein Gehäuse integrieren, aber das ist wirklich schwer zu beziffern. Die größte Herausforderung besteht also darin, das Teile-Screening durchzuführen und einen gültigen Business Case für Ihre additive Anwendung und Produktion zu finden.

Was sind die wichtigsten Herausforderungen des 3D-Metalldrucks und wie haben Sie diese angegangen?

Eine der zentralen Herausforderungen liegt meiner Meinung nach im Teiledesign und den entsprechenden Softwarelösungen zur Datenaufbereitung. Bei der additiven Fertigung ist die Standardisierung immer noch eine Herausforderung, und ich glaube, das liegt auch daran, dass die Software nicht wirklich standardisiert ist. Nehmen wir zum Beispiel die vielen unterschiedlichen Datenformate für jeden einzelnen Systemanbieter. Auch beim Teiledesign gibt es aufgrund der Flexibilität der additiven Fertigung keine Vorgaben. Dies ist auch der Grund, warum dentale Restaurationsgerüste die erste echte industrielle Anwendung waren:Ein vollständig automatisiertes Teilekonstruktions- und Datenaufbereitungsgerüst – eine Voraussetzung für die Serienfertigung von Einzelteilen in Losgröße.

Erstmals Seit den 70er Jahren sind wir in der Lage, komplexere Teile zu bauen, als wir tatsächlich konstruieren oder simulieren können.

Design und Datenaufbereitung sind daher noch immer ein Engpass in dieser Branche, während der Schwerpunkt auf produktiveren Hardwaresystemen liegt, wobei intelligente Softwarelösungen hiervon ausgenommen sind. Teile fit für die additive Fertigung vorzubereiten, ist eine Schlüsselkompetenz und braucht auch viel Zeit.

Ich habe Beispiele gesehen, bei denen das Teiledesign und die Datenvorbereitung mehr als zwei Wochen dauerten, während das Drucken des Teils nur zwei Tage dauerte. Dies ist einfach ineffizient, um ein Teil für diese Zeitdauer zu konstruieren. Und hier kommt meiner Meinung nach das Problem ins Spiel.

Könnten Sie Ihre Kundenerfolgsgeschichten teilen?

Ja definitiv. Wir hatten Kunden, die jetzt Magnesiumteile für medizinische Anwendungen herstellen. Wir haben andere, die die FDA-Zulassung für ihre Titanimplantate erhalten haben.

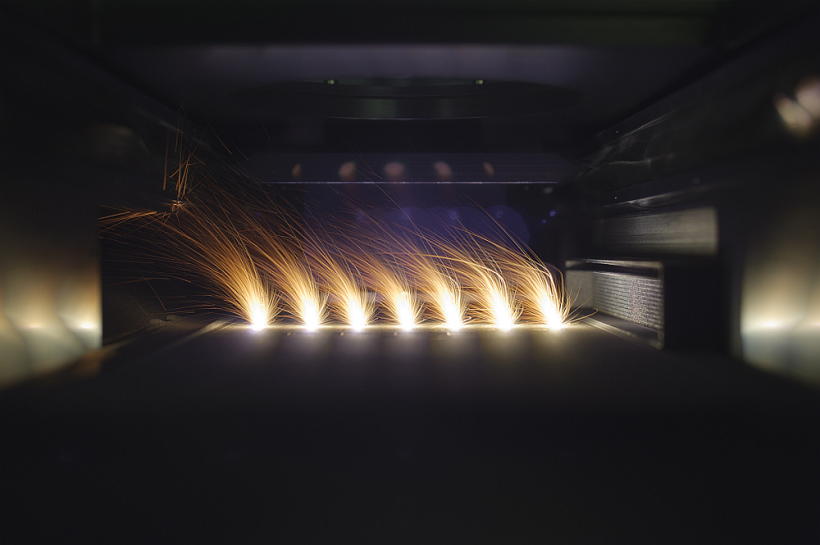

In der Automobilindustrie hatten wir eine konkrete Anfrage nach einem hochproduktiven System. Also haben wir ein Vier-Laser-System mit voller Überlappung auf einer 400-Millimeter-Durchmesser-Platte bereitgestellt. Ich denke, wir sind die einzigen auf dem Markt, denen das gelungen ist, und das hat einen erheblichen Einfluss auf die Produktivität.

Weitere Kunden nutzen die Möglichkeit der Hochtemperatur-Vorwärmung zur Erweiterung des Werkstoffspektrums hin zu hochlegierten Werkzeugstählen, Titanaluminiden und bestimmten nickelbasierten Superlegierungen.

Wie sehen Sie die Entwicklung der AM-Branche in den nächsten Jahren?

Die Branche ist in den 12 Jahren, in denen ich mich mit Additiven beschäftige, definitiv gereift. Als ich anfing, gab es viel Hype. Inzwischen hat sich der Hype etwas gelegt.

Die Weiterentwicklung der Technologie hat dazu beigetragen, viele Anwendungen für die additive Fertigung zu erschließen, aber alle diese Anwendungen erfordern immer noch ein hohes Maß an Fachwissen.

Heute können Sie bestimmte Desktop-3D-Drucker für weniger als 1000 Euro kaufen, was viele Leute glauben lässt, dass Sie industrielle Werkzeugmaschinen wie diese teuren pulverbasierten Laserschmelzsysteme kaufen können werde sofort Ihren Business Case haben.

Das ist bei der industriellen additiven Fertigung natürlich nicht der Fall. Die Ausbildung und Entwicklung von Fachwissen ist eine große Herausforderung. Und ich denke, da muss sich die gesamte Branche weiterentwickeln.

Mehr Know-how in der Branche und vor allem standardisiertere Prozesse und zuverlässige Produkte sind der Schlüssel für die industrielle Einführung der additiven Fertigung.

Gibt es Entwicklungen in der AM-Branche, auf die Sie sich freuen?

Ja definitiv. Wir haben einen starken Fokus nicht nur auf die In-Prozess-Überwachung, d. h. den Einsatz verschiedener Sensoren, um so viele Informationen wie möglich aus Ihrem Prozess zu gewinnen, sondern auch darauf, diese Informationen zur In-Prozess-Kontrolle zu verwenden.

Ich denke, das ist der Heilige Gral für AM, denn mit der Inprozesskontrolle können Sie fast sofort auf Mängel in Ihrem Prozess reagieren.

Dies macht die Systeme viel intelligenter.

Könnten Sie etwas mehr über die prozessinterne Überwachung und Steuerung sagen und was Aconity3D in diesem Bereich tut?

Unser Unternehmen ist eine Ausgründung des Fraunhofer-Instituts für Lasertechnik, dem Ursprung des Pulverbett-Laserschmelzens.

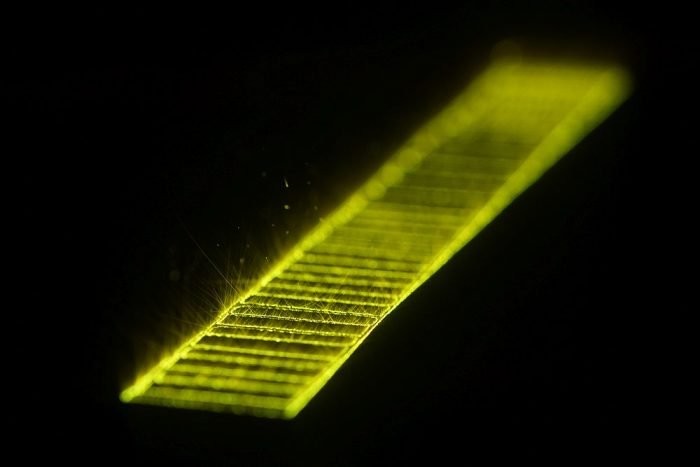

Vor diesem Hintergrund konnten wir verschiedene optische Sensoren passend zum Bearbeitungslaser implementieren. Und so können Sie sofort viele Informationen aus Interaktionszone, Schmelzbad und Laser ziehen.

Dies führt jedoch zu anderen Herausforderungen im Zusammenhang mit Big Data. Was machen Sie mit dieser riesigen Menge an aufgezeichneten Daten? Wie stellen Sie sicher, dass Sie die Daten überspringen, die Sie eigentlich nicht benötigen? Und wie unterscheidet man zwischen nützlichen und nutzlosen Daten?

Ich denke, das ist der aktuelle Stand der Branche. Und das tun wir auch. Wir verwenden eine Hochgeschwindigkeitskamera, um in den Prozess zu blicken und daraus zu lernen, und wir haben auch verschiedene Sensoren, die einen geschlossenen Regelkreis in der Prozesssteuerung ermöglichen.

Wenn Sie also dieses System haben, können Sie kann erkennen, ob Ihr Schmelzbad zu heiß oder zu groß ist, und Sie können dies über die Laserleistung regulieren und so auf dieses Signal aus dem Prozess reagieren.

Das fasziniert mich sehr. Und ich denke, hier liegt noch viel Potenzial.

Aconity3D hat vor kurzem eine Partnerschaft mit Aerosint bekannt gegeben. Was bedeutet diese Partnerschaft für Ihr Unternehmen in der Zukunft?

Seit ich in der Branche bin, interessieren sich die Leute für Multimaterial-Metallteile. Und es war immer das Problem, was zuerst kommen sollte, die Anwendung oder die technische Entwicklung.

Für einige Zeit passierte nichts wirklich in diese Richtung. Und dann trafen wir uns mit Aerosint, einem belgischen Unternehmen, das eine Pulverbeschichtungsvorrichtung entwickelt hat, die zwei verschiedene Materialien in den X- und Y-Dimensionen auf einem Pulverbett aufbringen kann. Dies ist im Grunde das, was in der additiven Fertigung mit mehreren Materialien gefehlt hat.

Jetzt kommen wir ins Spiel mit der Fähigkeit, auf das veränderte Pulvermuster oder Materialmuster auf unserer Bauplatte zu reagieren, indem wir die erforderlichen Prozessparameter für jedes einzelne Material ändern.

Dies bedeutet, dass beide Partner, Aconity3D und Aerosint, über ein starkes Fundament verfügen, um diesen Multi-Material-AM-Traum wahr werden zu lassen.

Welche neuen Anwendungen könnten mit der Möglichkeit des Multimaterial-Metall-3D-Drucks erschlossen werden?

Eine Branche, die wirklich profitieren könnte, ist die Schmuckindustrie.

Die Herstellung abgestufter Materialien von Kupfer bis Chrom kann eine weitere Möglichkeit sein. Diese könnten für Werkzeuge in der Form- oder Schmiedeindustrie verwendet werden. Beim Multimaterial-3D-Druck können Sie beispielsweise Kupfer verwenden, um Kühlstrukturen zu erzeugen, und Chrom oder Stahl, um die Außenfläche des Teils zu erzeugen.

Wenn Sie Gradienten haben, können Sie möglicherweise auch Ihre mechanischen Eigenschaften einstufen. Dies könnte im medizinischen Bereich zur Reduzierung von Stress Shielding nützlich sein. Dieser Effekt tritt auf, wenn Metallimplantate zu dicht sind, wodurch ein Knochen seine Festigkeit verliert. Stress Shielding könnte auch reduziert werden, indem die mechanischen Eigenschaften des Implantats mithilfe des Multimaterial-3D-Drucks verändert werden.

Bevor neue Anwendungen entwickelt werden, muss meiner Meinung nach jedoch ein technologischer Schub erfolgen, um die Fähigkeiten zu zeigen, die den aktuellen Fähigkeiten der additiven Fertigung ähnlich sind.

Was hält die Zukunft für Aconity3D bereit?

Wir werden den Anwendungsbereich der einsetzbaren Materialien weiter ausbauen, wodurch wir, ähnlich wie bei Multimaterialien, unseren Industriepartnern neue Anwendungsmöglichkeiten bieten können. Wir wollen tief in spezialisierte Serienanwendungen eintauchen.

Wir wissen, dass es bei Nischenanwendungen sehr schwierig sein kann, neue Materialien zu qualifizieren, insbesondere wenn es nur für einen Kunden ist. Unser Brot und Butter soll jedoch dafür sorgen, dass unsere Kunden zufrieden sind und die von ihnen beabsichtigten Anwendungen nutzen können.

Letztendlich wollen wir für unsere Kunden der Wegbereiter für Innovationen sein.

Weitere Informationen zu Aconity3D finden Sie unter: aconity3d.com

3d Drucken

- Wie können Luft- und Raumfahrtunternehmen die additive Fertigung mit MES auf die nächste Stufe heben?

- Warum sollten Unternehmen verteilte additive Fertigung einsetzen?

- Experteninterview:Pat Warner, Spezialist für additive Fertigung des Renault Formel-1-Teams

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Verbesserung der additiven Fertigung durch Reverse Engineering

- Experteninterview:James Hinebaugh von Expanse Microtechnologies