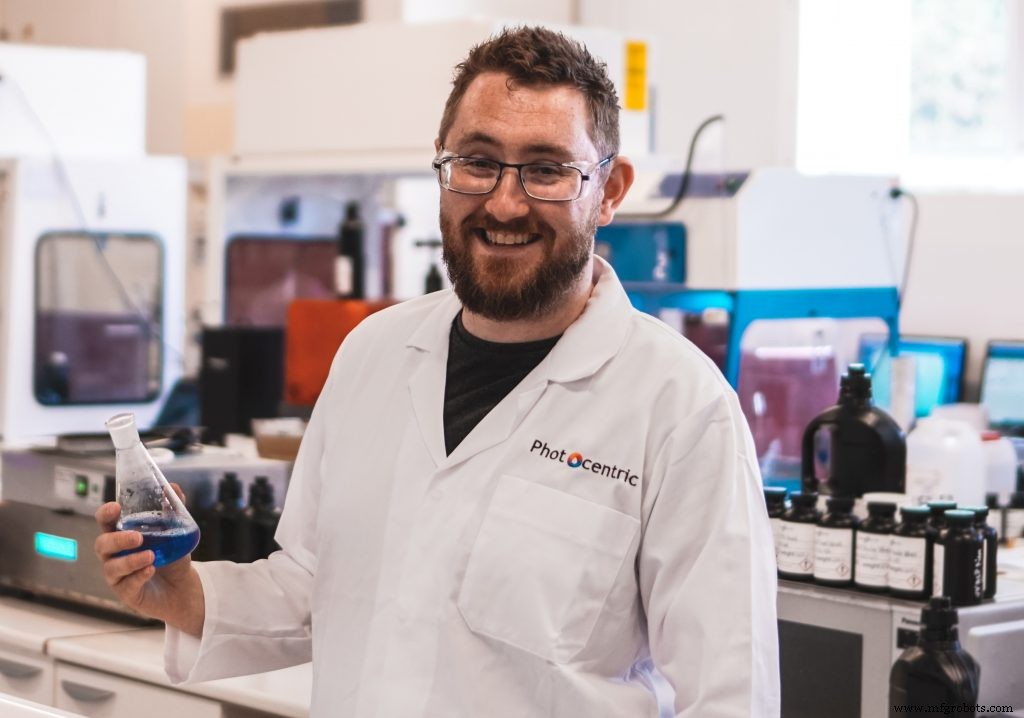

Experteninterview:Erkundung der Daylight Polymer Printing Technologie von Photocentric mit Managing Director Paul Holt

Photocentric ist ein in Großbritannien ansässiger Hersteller von 3D-Druckern und -Materialien. Das 2002 gegründete Unternehmen ist bekannt für seinen einzigartigen und innovativen Ansatz im 3D-Druck, den es Daylight Polymer Printing nennt.

Im Gegensatz zu ähnlichen harzbasierten Technologien wie Stereolithographie (SLA) oder Digital Light Processing (DLP) verwendet die Daylight Polymer Printing-Technologie von Photocentric keinen UV-Laser oder -Projektor, um 3D-gedruckte Teile herzustellen.

Stattdessen verwendet seine Technologie das Licht von LCD-Bildschirmen, um 3D-gedruckte Teile herzustellen, indem flüssiges Photopolymerharz Schicht für Schicht ausgehärtet wird. Diese Daylight-Harze, die ebenfalls von Photocentric hergestellt werden, verfestigen sich, wenn sie dem Licht der LCD-Bildschirme ihrer Drucker ausgesetzt werden.

Bemerkenswerterweise verwenden die 3D-Drucker von Photocentric LCD-Bildschirme von Mobiltelefonen, Fernsehern und Tablets, was sie günstiger als SLA/DLP-Technologien macht, aber die gleiche Qualität bietet.

Um mehr über die einzigartige Technologie von Photocentric und Anwendungsbeispiele zu erfahren, sprechen wir mit Paul Holt, Managing Director von Photocentric.

Können Sie mir etwas über Photocentric und Ihre Mission als Unternehmen erzählen?

Photocentric wurde ursprünglich gegründet, um ein patentiertes Paket von Photopolymeren herzustellen. Seitdem ist unser Unternehmen in eine Vielzahl von Märkten gewachsen und wir wenden unsere Photopolymer-Innovationen in einer Vielzahl von Branchen an – einschließlich des 3D-Drucks.

Innovative Photopolymer-Technologie ist der Kern unseres Geschäfts . Im Jahr 2005 haben wir das Konzept der Verwendung von LCD-Bildschirmen für den 3D-Druck erfunden. 2014 haben wir unseren ersten LCD-Prototyp entwickelt. Wir haben gerade unseren siebten LCD-Drucker auf den Markt gebracht, weitere Pläne sind in Planung.

Zu den Anwendern unserer Technologie gehören Schmuckdesigner, die die Produktion beschleunigen oder einzigartige geometrische Stücke mit 3D-Druck herstellen möchten, Zahntechniker, die einen leistungsstarken, präzisen Drucker für patientenspezifische Modelle benötigen und Hersteller, Ingenieure und Erfinder, die ihre Designkonzepte in greifbare Prototypen oder Funktionsteile für den Endverbraucher verwandeln möchten.

Letztendlich besteht unsere Mission darin, die globale Fertigung zu verändern – nicht nur den 3D-Druck. Wir tun dies, indem wir den 3D-Druck erschwinglich, großformatig und funktional machen und die kundenspezifische Massenfertigung weltweit ermöglichen.

Wie funktioniert Ihre Daylight Polymer Printing-Technologie und was unterscheidet sie von anderen auf dem Markt erhältlichen harzbasierten Maschinen?

Daylight Polymer Printing verwendet unser hauseigenes Daylight flüssiges Photopolymerharz. Das Harz wird Schicht für Schicht ausgehärtet, wenn es unseren hochauflösenden, auf LCD-Bildschirmen basierenden 3D-Druckern ausgesetzt wird.

Ein Teil wird erstellt, sobald jede Harzschicht durch das Licht des LCD-Bildschirms ausgehärtet ist.

Eines der wichtigsten Unterscheidungsmerkmale unserer Technologie ist die Qualität unserer Maschinen. Jede Phase unserer Produkte durchläuft ein gründliches Qualitätskontrollverfahren, um sicherzustellen, dass unsere Kunden die beste Erfahrung und das beste verfügbare Produkt erhalten.

Darüber hinaus zielt unser Ansatz darauf ab, die Kosten des 3D-Drucks zu senken und den breiteren Raum zu ermöglichen Anwendung der Technologie. Alltagsbildschirme, wie Telefon- oder Fernsehbildschirme, sind zum Kern unserer 3D-Drucker geworden. Diese LCD-Bildschirme sind zuverlässige und kostengünstige digitale Bildverarbeitungsgeräte.

In Verbindung mit unserem Photopolymerharz können wir ein erschwingliches 3D-Druckpaket anbieten. Viele 3D-Druckunternehmen übernehmen das Engineering und lagern dann die Chemie aus – wir machen alles im eigenen Haus.

Wir bieten mit unserer Liquid Crystal Magna-Maschine auch den größten LCD-Bildschirmdrucker auf dem Markt an , sodass wir in großem Maßstab ein hohes Maß an Genauigkeit erreichen können.

Welche Branchen könnten am meisten von Ihrer Technologie profitieren?

Wir sind in der Lage, 3D-Drucklösungen für Branchen wie Zahnmedizin und Schmuck bereitzustellen, in denen kleine und genaue Anwendungen typisch sind, sowie Lösungen für Branchen bereitzustellen, in denen großformatige Komponenten und Prototypen erforderlich sind.

Insbesondere glauben wir, dass Photocentric im Bereich der Zahnmedizin ein enormes Potenzial hat. Nachdem wir dieses Jahr die IDS 2019 besucht hatten, sahen wir eine große Nachfrage nach LCD-Druck in diesem Bereich.

Deshalb widmet sich ein großer Teil unserer Forschung und Entwicklung der Herstellung dentalspezifischer Produkte, wie zum Beispiel Liquid Crystal Dental – unser optimierter Dentaldrucker für den Behandlungsstuhl oder das Labor, der noch in diesem Jahr auf den Markt kommen soll.

Andererseits eignet sich unsere Technologie auch für Großkomponentenanwendungen in der Automobil- und Unterhaltungsindustrie. Der Anwendungsbereich ist riesig, insbesondere angesichts der Vielseitigkeit unserer LCD-Druckerentwicklungen.

Könnten Sie uns ein oder zwei erfolgreiche Anwendungen zur Verwendung Ihrer Technologie mitteilen?

Ein einzigartiger Kunde ist Quimbaya Orfebreria, ein argentinischer Goldschmied, der für seine Kunden handgefertigte Spezialstücke herstellt.

Als die Nachfrage das Angebot überwog und sie mit Designbeschränkungen konfrontiert waren, beschloss Quimbaya, traditionelle Methoden beiseite zu legen und den 3D-Druck einzuführen in ihren Arbeitsablauf. Sie entschieden sich für unseren hochauflösenden Desktop-Drucker LC Precision 1.5.

Durch den Einsatz von 3D-Druck konnten sie ihre Fertigungszeit um 80 % reduzieren. Ihre Produktion stieg ebenfalls um 400 % und sie können jetzt komplexere und komplexere Designs für ihre Kunden herstellen.

Näher in Großbritannien ist ein weiteres Beispiel das Robert Jones and Agnes Hunt Orthopaedic Hospital in Oswestry, ein orthopädisches Fachkrankenhaus mit einer langen Tradition der Innovation in der Behandlung seiner Patienten.

Unter Verwendung von Modellen, die auf dem LC Pro, dem Vorgänger von LC Magna, gedruckt wurden, konnte ein Chirurg bei der Planung einer komplexen Oberschenkelosteotomie bei einem jugendlichen Patienten mit Hüftdeformität helfen. Die notwendigen Schnitte wurden im Voraus geplant und das Implantat für eine erfolgreiche Korrektur vorgeformt. Diese 3D-Drucke haben dem NHS letztendlich über 1000 £ und eine Stunde Spielzeit im Theater gespart.

Welche Herausforderungen müssen gemeistert werden, um die Einführung der additiven Fertigung zu beschleunigen?

Die größte Herausforderung sind die fehlenden Materialeigenschaften.

Als wir mit dem 3D-Druck begannen, stellten wir fest, dass drei Hauptprobleme die breitere Akzeptanz des 3D-Drucks verhinderten:1) die extrem hohen Kosten, 2) die mangelnde Skalierbarkeit der Fertigung und 3) der Mangel von funktionalen Eigenschaften.

LCD-Bildschirme haben das erste Problem sicherlich geändert, da Tausende von kostengünstigeren mobilen Bildschirmen extrem hochauflösende Drucke bieten. Großformatige LCD-Bildschirme haben begonnen, das Problem der Skalierung zu lösen, aber das Problem der Materialeigenschaften muss noch richtig angegangen werden.

Wir arbeiten derzeit mit BASF zusammen, um die breiteste Palette von Harzen zu entwickeln, die dauerhafte Eigenschaften bieten, die in der Industrie funktionell verwendet werden können.

Wie sehen Sie die Entwicklung der additiven Fertigungstechnologien und der Branche?

Für uns sind LCD-Bildschirme wirklich disruptiv und werden das Spiel für den SLA-Druck verändern.

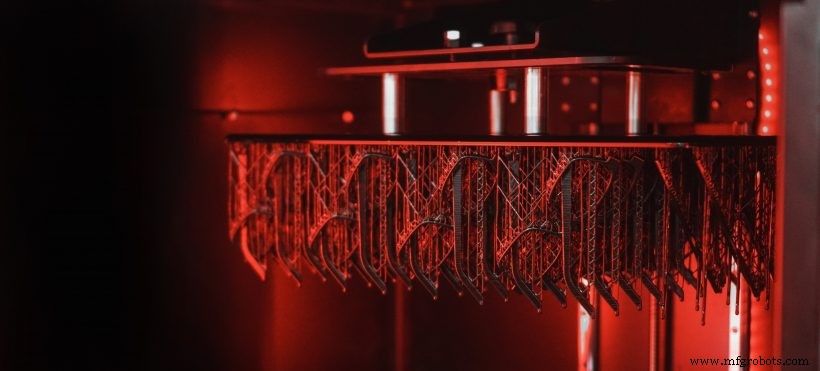

Durch LCD-Bildschirme können wir die kundenspezifische Massenfertigung von Teilen ermöglichen, entweder durch einzelne große Bildschirme, die große Teile in einem Bruchteil der Zeit der Technologien mit Lasern oder Projektoren produzieren können, oder eine Reihe kleinerer , Bildschirme mit höherer Auflösung, die viele kleinere Teile produzieren.

Ich sehe auch, dass alle Maschinen automatisch werden, sodass kein manueller Eingriff mehr erforderlich ist. Ich erwarte, dass funktionale 3D-gedruckte Kunststoffteile innerhalb von 2 Jahren in Produktionslinien eingesetzt werden, da die Vorteile des Fehlens von Werkzeugen, kundenspezifischen Designs und der Freiheit der Geometrie industriell genutzt werden.

Die andere Veränderung, die ich bei der Herstellung von Keramik- und Metallteilen sehe, ist die Herstellung des Grünkörpers durch 3D-Druck mit anschließendem Sintern, um solide und lebensfähige Keramiken und Metalle zu liefern. Dieser Prozess ist sowohl weniger energieintensiv als auch kostengünstiger und ermöglicht eine breitere kundenspezifische Herstellung dieser Materialien.

Photocentric hat kürzlich seinen neuen Liquid Crystal Magna 3D-Drucker angekündigt. Könnten Sie uns einige der technischen Daten und Vorteile dieser Maschine erläutern?

Die Vision unserer LC Magna-Maschine ist es, kundenspezifische Massenfertigung und Prototypenfertigung großer Bauteile zu einem kostengünstigen Preis zu ermöglichen. LC Magna kann Hunderte von kundenspezifischen Teilen zu erheblich niedrigen Kosten herstellen.

LC Magna hat ein großes Bauvolumen und bietet hochpräzise Druckvorgänge, was es ideal für die kundenspezifische Massenfertigung macht. Sein Bauvolumen beträgt 510 mm x 280 mm x 350 mm – was ihn zum größten derzeit erhältlichen LCD-basierten 3D-Drucker macht.

LC Magna verfügt außerdem über einen 23,4-Zoll-4K-Ultra-HD-Bildschirm in Verbindung mit einer speziell angefertigten Hintergrundbeleuchtung. Diese beiden Elemente arbeiten zusammen, um eine extrem hohe Druckgenauigkeit und Detailtreue zu gewährleisten. Dank der Helligkeit der Hintergrundbeleuchtung kann der Drucker 100-Mikrometer-Schichten in 3 bis 8 Sekunden belichten.

Das Gerät richtet sich hauptsächlich an Zahntechniker, Produktdesigner, Ingenieure und Hersteller, die in der Lage sind, erhöhen ihren Durchsatz, beschleunigen Montageproduktionen und verkürzen die Vorlaufzeiten.

Ein Brillenhersteller kann beispielsweise jetzt 36 Brillenfassungen innerhalb von 12 Stunden in Massenproduktion herstellen – das sind weniger als 20 Minuten für jedes Set. Ein Zahntechniker, der ein hohes Volumen an patientenspezifischen Modellen benötigt, kann jetzt 46 flache Bögen in etwas mehr als 1 Stunde drucken – diese kosten weniger als 1,06 £ pro Bogen, wenn sie mit unserem hauseigenen Daylight-Dentalmodellkunststoff verwendet werden.

Was halten die nächsten 12 Monate für Photocentric bereit?

Wir glauben, dass die 3D-Druckindustrie viele Möglichkeiten eröffnet – sie beeinflusst jeden Aspekt der Fertigung. Angesichts der Vielzahl unerforschter Möglichkeiten in diesem Bereich sind wir stark an einer Reihe spannender Projekte beteiligt.

Wir arbeiten beispielsweise an einer Reihe neuer 3D-Drucker zur Herstellung von Kunststoffen und Keramik und Metalle.

Wir erweitern auch unser Team, insbesondere in der F&E-Abteilung, um tiefer in den 3D-Druck von Metall und Keramik einzusteigen. Dies wird einen dramatischen Einfluss auf unseren Ansatz zur Herstellung von Materialien haben.

Um mehr über Photocentric zu erfahren, besuchen Sie:https://photocentricgroup.com/

3d Drucken

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- ACEO® stellt neue Technologie für den 3D-Druck mit Silikon vor

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks