Experteninterview:Davide Marini, CEO von Inkbit, über das Potenzial des Multi-Material-Tintenstrahl-3D-Drucks

Der 3D-Druck wird zu einem intelligenteren Prozess, da immer mehr Unternehmen nach der Integration von Artificial . suchen Intelligenz (KI) in die Technologie. Ein Beispiel ist Inkbit, ein in den USA ansässiges Start-up, das einen Multi-Material-Tintenstrahl-3D-Druck „mit Augen und Hirn“ entwickelt hat.

Obwohl es den Multimaterial-3D-Druck schon seit einiger Zeit gibt, wird die Technologie hauptsächlich für Prototyping-Zwecke verwendet. Inkbit hat sich zum Ziel gesetzt, die Technologie durch die Entwicklung eines Tintenstrahl-3D-Druckers zu revolutionieren, der für die Endteilproduktion geeignet ist.

Um mehr über die neue Multimaterial-Technologie zu erfahren, haben wir uns mit dem CEO von Inkbit, Davide Marini, getroffen.

Im Interview erklärt Marini, was die Technologie von Inkbit so einzigartig macht, ihre wichtigsten Anwendungen und teilt auch den Ausblick des Unternehmens für das kommende Jahr.

Können Sie mir etwas über Inkbit erzählen?

Ich wurde den Erfindern der Inkbit-Technologie vorgestellt, als sie noch daran arbeiteten ihren frühen Prototyp am MIT. Zu dieser Zeit wusste ich noch sehr wenig über 3D-Druck, aber die Idee, einer Maschine ein Augenpaar zu verleihen, hat mich sofort fasziniert. Im Sommer 2017 haben wir Inkbit schließlich aus dem MIT ausgegliedert.

Der entscheidende Unterschiedsaspekt unserer Technologie ist ein in unseren 3D-Drucker integriertes Bildverarbeitungssystem, das die Maschine intelligent macht.

Wie Sie wissen, funktioniert der 3D-Druck Schicht für Schicht, aber in unserer Maschine wird jede Schicht unmittelbar nach dem Auftragen mit Mikrometer-Auflösung gescannt. Bei Abweichungen von der erwarteten Geometrie werden diese sofort in Echtzeit durch Remapping der nächsten Schicht korrigiert.

Dieses Element kümmert sich um alle zufälligen Fehler. Dies kann beispielsweise eine verstopfte Düse im Druckkopf oder ein nicht vorhersehbarer Fehler sein. Der interessante Aspekt eines integrierten Vision-Systems ist, dass wir nicht nur diese zufälligen Fehler korrigieren, sondern auch das Materialverhalten während des Druckprozesses vorhersagen können.

Und das tun wir, weil wir Zugriff auf den Datensatz von jedem Scan jeder Schicht haben. Nehmen wir zum Beispiel an, ein Material neigt dazu, zu schrumpfen; Da wir jede Schicht scannen, kann die Maschine das besondere Verhalten dieses speziellen Materials lernen. Das nächste Mal wird es also eine etwas größere Geometrie drucken, um die Schrumpfung im Voraus zu kompensieren.

Das liegt daran, dass wir ein Vision-System in die Maschine integriert haben und die Maschine mit einem Paar Augen ausgestattet haben, dass wir jetzt spezialisierte KI-Algorithmen entwickeln können, um systematischen Fehlern vorzubeugen, die durch bestimmtes Materialverhalten entstehen können, wie Schrumpfung oder Fließen usw.

Es gibt noch einen weiteren Vorteil:jedes Teil, das wir drucken kommt mit einer digitalen Aufzeichnung. Dies ist möglich, weil wir jede Schicht scannen, sodass wir im Wesentlichen – fast wie bei einem medizinischen CT-Scan – jedes Teil am Ende des Drucks rekonstruieren können. Dies ermöglicht den Kunden eine 100-prozentige Qualitätskontrolle.

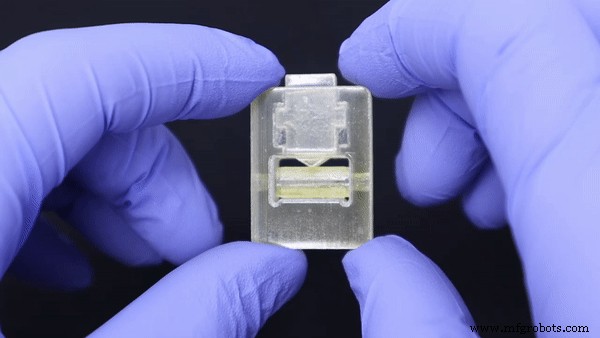

Angenommen, Sie möchten einen sehr komplizierten Flüssigkeitsverteiler mit einer komplizierten Struktur interner Kanäle drucken. Woher wissen Sie, dass das, was Sie gedruckt haben, tatsächlich das ist, was Sie wollten?

In unserem Fall wissen wir es, weil der Druck in jeder Schicht gescannt wurde. Das ist ein großer Vorteil für den Kunden.

Schließlich fertigt unser Drucker dank unseres Vision-Systems Teile rein berührungslos. Eine mechanische Glättvorrichtung, wie sie heute beim Materialstrahlverfahren erforderlich ist, kann also entfallen. Und das ermöglicht uns, mit besseren Materialien zu drucken.

Wie man sieht, haben wir viele Vorteile, aber alle laufen auf ein einziges Prinzip hinaus, nämlich die Idee eines in die Maschine integrierten Vision Systems.

Wie unterscheidet sich Ihre Technologie von anderen Technologien, die derzeit verfügbar?

In Bezug auf den Kundennutzen gibt es heute, zumindest meines Wissens, keine einzige Lösung, die den 3D-Druck verschiedener Materialien im selben Teil und mit serientauglichen Materialien ermöglicht.

Wenn Sie sich eine Zwei-mal-Zwei-Matrix vorstellen, bei der wir auf der X-Achse beispielsweise einzelnes Material versus Multi-Material und auf der Y-Achse Prototyping versus Produktion setzen – das zwei mal two-Matrix ist vollständig ausgefüllt, mit Ausnahme einer Box:Multimaterial für die Produktion.

Heute spielt niemand in diesem Bereich, weil es dafür keine Technologie gibt. Polyjet-Maschinen stellen beispielsweise atemberaubend schöne Teile her, aber diese Drucker wurden für die Herstellung von Prototypen oder Teilen entwickelt, die wie echte Produkte aussehen und sich anfühlen, aber in der realen Welt nicht verwendet werden können. Dies liegt vor allem daran, dass die Materialien dafür nicht vorgesehen waren; Sie sind nicht in der Lage, der harten Behandlung standzuhalten, die sie in einem Teil, zum Beispiel für ein Auto, erfahren würden.

Auf ähnliche Weise können Technologien wie Multi Jet Fusion und FDM Teile mit hervorragenden mechanischen Eigenschaften herstellen, aber es handelt sich alles um Einmaterialteile.

Unsere Technologie ermöglicht es, die Leistungsfähigkeit von Inkjet, einer Technologie, die es seit vielen Jahren gibt, zu nutzen und in der Welt der Produktion einzusetzen.

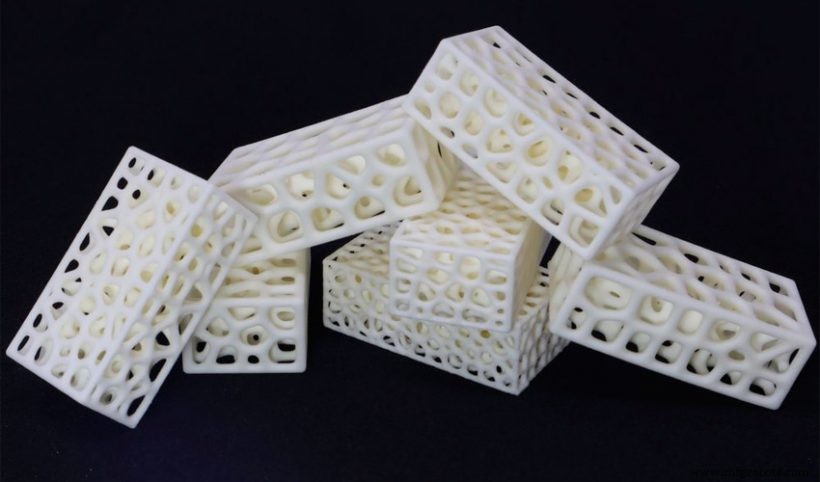

Unsere Maschine ist für die Produktion konzipiert, um Teile, die zum Beispiel sowohl einen weichen als auch einen steifen Bereich enthalten, in der gleichen Bauweise herzustellen. Angenommen, Sie möchten einen sportlichen Laufschuh bauen, der sowohl starre als auch weiche Teile im selben Druck enthält. Das wollen wir können. Bei den Anwendungen schauen wir auf den medizinischen Bereich, wo man manchmal Multi-Material-Teile braucht.

Im Sinne des Kundennutzens wollen wir eine Multi-Material-Plattform entwickeln, mit Produktion -Qualität und mit der Zuverlässigkeit und Beständigkeit, die für echte Massenproduktionsteile erforderlich ist, und in einem Format, das eine 100-prozentige Qualitätskontrolle ermöglicht.

Könnten Sie die Arten der von Ihnen hergestellten Materialien und ihre Vorteile in Bezug auf die Anwendungen erläutern?

Im Moment haben wir 3 Materialien, mit Plänen, in Zukunft weitere zu entwickeln.

Erstens haben wir ein Epoxid, das ein hochtemperaturbeständiges Material ist. Und dies kann in Anwendungen wie der Elektronik oder in Bereichen verwendet werden, die die Bewegung und Verteilung von Hochtemperaturflüssigkeiten erfordern. Unser Material ist ein echtes Epoxid, keine Mischung verschiedener Chemikalien.

Die anderen 2 Materialien sind starre und elastomere biokompatible Materialien. Das elastomere Material ist besonders interessant, da es eine sehr hohe Bruchdehnung aufweist – ca. 800 %.

Inkbit hat kürzlich eine Finanzierungsrunde in Höhe von 12 Millionen US-Dollar angekündigt. Was bedeutet dies für die Zukunft von Inkbit und wie spielt es in Ihren Zukunftsplänen?

Wir haben uns entschieden, strategische Investoren zu Inkbit einzuladen, weil wir sehr an Partnerschaften glauben. Und ich glaube, um die besten Maschinen zu entwickeln und die besten Technologien, insbesondere im 3D-Druck, herzustellen, braucht es Know-how in so vielen verschiedenen Bereichen.

Um beispielsweise eine herausragende 3D-Druckmaschine für die Produktion herzustellen, ist Fachwissen in drei verschiedenen Bereichen erforderlich. Es erfordert die Beherrschung von Hardware, Chemie und modernster Software, insbesondere wenn es um KI geht.

Es ist also gerade für ein Start-up-Unternehmen sehr, sehr schwierig, alle 3 zu meistern, weil es gleichbedeutend ist mit der Gründung von 3 verschiedenen Unternehmen.

Ich arbeite sehr gerne mit bestehenden führenden Unternehmen zusammen, die Experten auf ihrem Gebiet sind. Gemeinsam können wir der Welt etwas wirklich Spektakuläres bringen. Und so habe ich Unternehmen in all diesen Bereichen eingeladen.

Wir haben zwei Materialunternehmen – DSM und 3M – einige der weltweit führenden Materialunternehmen und Stratasys, das weltweit führende 3D-Druckunternehmen, insbesondere weil sie den Tintenstrahl erfunden haben. Damit sind sie die weltweiten Experten für Inkjet-Technologie.

Wir haben auch eine britische Firma, Ocado. Der Grund, warum wir sie wirklich mögen, ist, dass sie uns spezifische Anwendungen in der Robotik bringen.

Welche Herausforderungen sehen Sie bei der Beschleunigung der Einführung des 3D-Drucks?

Das erste, was ich sagen würde, sind Materialien. Wir haben noch keine Materialien, die zumindest im Bereich der Polymere mit nicht-3D-gedruckten Materialien mindestens gleichwertig sind. Ich wage sogar zu behaupten, dass der 3D-Druck bessere Materialien bieten sollte als die, die es heute für den Spritzguss gibt, aber es ist noch ein weiter Weg. Materialien sind also die Herausforderung Nummer eins.

Die zweite Herausforderung ist die Zuverlässigkeit und Genauigkeit der Maschinen. Das heißt, dass die Maschinen konsequent Teile herstellen, die ihrem 3D-Modell getreu sind und über lange Zeiträume kontinuierlich arbeiten können.

Und der dritte, würde ich sagen, hat mit der Denkweise des Produktdesigners zu tun, wo Ingenieure und Produktdesigner noch gewohnt sind, in Spritzguss zu denken, während der 3D-Druck viel bietet breiterer Gestaltungsraum. Es wird Zeit brauchen, die Menschen auf die Möglichkeiten des 3D-Drucks aufmerksam zu machen. Aber dies ist eher eine Chance als eine Herausforderung.

Wie gehen Sie die Herausforderung an, die Denkweise der Menschen zu ändern?

Wir tun dies, indem wir uns auf die Anwendung konzentrieren und sowohl die Materialien als auch die Maschine in enger Zusammenarbeit mit unseren Kunden entwickeln.

Also haben wir beispielsweise mit Johnson and Johnson an einem Produkt gearbeitet, das sie im Spritzgussverfahren herstellten. Aber als sie zu uns kamen, luden sie uns ein, unseren eigenen Beitrag zum Design selbst zu leisten, was die Entwicklung eines neuen 3D-druckbaren Materials erforderte.

In Zusammenarbeit mit J&J haben wir ein spezielles Material dafür entwickelt Anwendung. Da unser System sehr modular ist, können wir auch eine ganze Maschine konzipieren, die das Produkt herstellt.

Daher wird unser Marktansatz sehr anwendungsorientiert sein. Das heißt, wir wollen nah am Kunden sein; Wir wollen zuerst genau wissen, welches Produkt der Kunde erstellen möchte, und dann entwerfen wir die gesamte Arbeit.

Wie sehen Sie die Entwicklung der additiven Fertigung in den nächsten 5 Jahren?

Ich denke, AM hat das Potenzial, die Welt zu verändern. Ich denke auch, dass wir das Glück haben, in einer Zeit zu leben, in der vor unseren Augen eine Revolution in der Art und Weise stattfindet, wie Produkte hergestellt werden. Ich bin eigentlich sehr fasziniert von der Idee, jedem die Leistungsfähigkeit einer Fertigungslinie anzubieten.

Was wird 2020 für Inkbit bringen?

Der spannendste Aspekt des nächsten Jahres wird es sein, unsere Maschinen bei Kunden vor Ort zu testen. Wir werden also ein paar Kopien unserer Maschine bauen und es wird unser Alpha-Prototyp sein. Und wir suchen Early Adopters. Wir möchten einige Standorte auswählen, einige Kunden, die daran interessiert sind, die Maschine vor Ort zu testen.

Dies wird innerhalb der nächsten 18 Monate geschehen, sobald wir die letzte Designrunde unseres aktuellen Prototyps abgeschlossen haben. Also würde ich sagen, dass wir innerhalb von 18 Monaten mindestens 5 Partnerschaften für 5 Beta-Installationen haben wollen. Das wird also der aufregendste Aspekt sein, wenn wir unsere Maschine in die Fabrikhalle bringen.

Um mehr über Inkbit zu erfahren, besuchen Sie:https://inkbit3d.com/

3d Drucken

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Könnte Multi-Material-3D-Druck der nächste Schritt für AM sein?

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik