Experteninterview:Origin-CEO Chris Prucha darüber, warum die AM-Branche ein offenes Material-Ökosystem braucht

Der 3D-Druck mit Harz hat in den letzten Jahren einen Sprung nach vorne gemacht und ist über seine Ursprünge im Rapid Prototyping hinaus in die Produktion gegangen. Dieser Fortschritt wurde in vielerlei Hinsicht von innovativen Start-ups angetrieben, die neue Ansätze für den 3D-Druck mit Harzen entwickeln.

Ein solches Unternehmen ist Origin. Origin wurde 2015 von zwei Softwareingenieuren gegründet und hat eine Harz-3D-Druckplattform entwickelt, die softwaregesteuerte Steuerung, modulare Hardware und einen offenen Umgang mit Materialien kombiniert. Mit diesen drei Teilen zusammen verändert das Unternehmen die Natur des harzbasierten 3D-Drucks.

Um mehr über die Technologie und Vision von Origin zu erfahren, haben wir uns mit dem CEO und Mitbegründer des Unternehmens getroffen , Chris Prucha.  Wir haben die geheime Sauce des Origin One 3D-Druckers, einige der wichtigsten Anwendungen und die Vorteile der offenen Materialien besprochen Ökosystem und die Herausforderungen, die der 3D-Druck auf dem Weg zur Industrialisierung meistern muss.

Wir haben die geheime Sauce des Origin One 3D-Druckers, einige der wichtigsten Anwendungen und die Vorteile der offenen Materialien besprochen Ökosystem und die Herausforderungen, die der 3D-Druck auf dem Weg zur Industrialisierung meistern muss.

Können Sie mir etwas über Origin und die von Ihnen entwickelte Technologie erzählen?

Origin mit Sitz in San Francisco, Kalifornien, ist Vorreiter beim Konzept der offenen additiven Fertigung, einer neuen Art des Bauens, die auf offenen Materialien, erweiterbarer Software und modularer Hardware basiert.

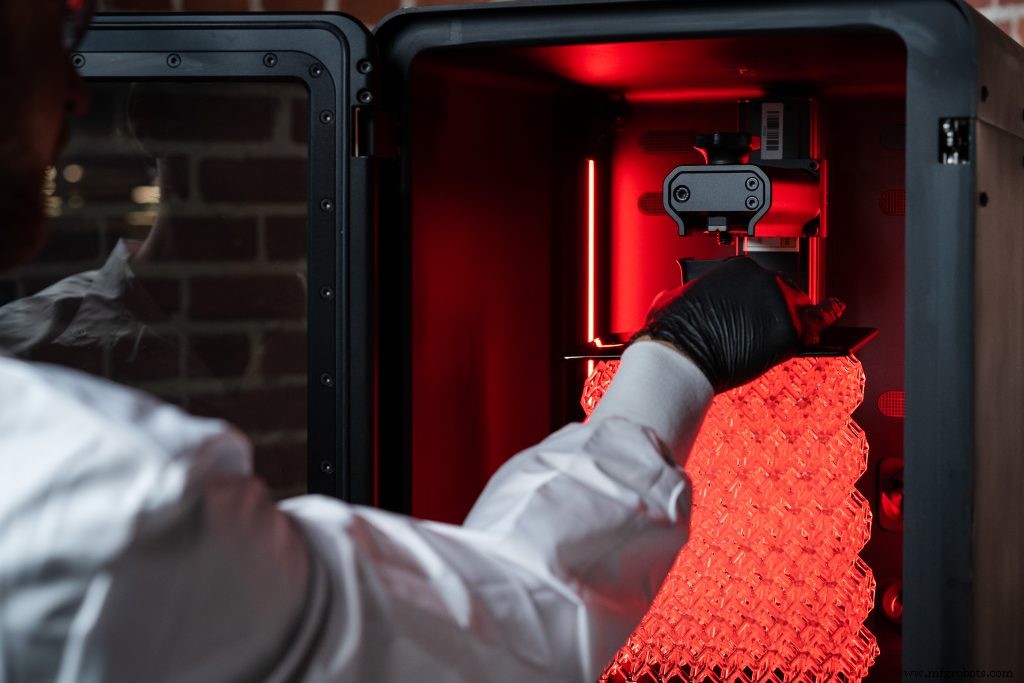

Origin One, der fertigungsgerechte 3D-Drucker unseres Unternehmens, verwendet programmierbare Photopolymerisation (P3), um neben anderen Variablen Licht, Wärme und Kraft präzise zu steuern, um Teile mit außergewöhnlicher Genauigkeit und Konsistenz herzustellen.

Wir arbeiten mit einem Netzwerk von Materialpartnern zusammen, um eine breite Palette von handelsüblichen Materialien für sein System zu entwickeln, die zu einigen der widerstandsfähigsten und widerstandsfähigsten Materialien in der additiven Fertigung führen.

Wie positionieren Sie Ihre Technologie neben anderen auf Photopolymerisation basierenden 3D-Druckverfahren?

Wenn man sich die Kategorien Photopolymerisation oder Kesselpolymerisation ansieht, gab es in den letzten Jahren viele Fortschritte in Bezug auf die Leistung der letzten Teile und Arten von Anwendungen, die für die Technologie sinnvoll sind. Es gibt jedoch immer noch viele Einschränkungen, die es daran hindern, sein Potenzial auszuschöpfen, und darauf konzentrieren wir uns, es zu beseitigen.

Die meisten industriellen 3D-Druckerplattformen verwenden ein geschlossenes Modell und proprietäre Materialien. Dieser Mangel an Interoperabilität führt dazu, dass Gerätebesitzer verschiedene Systeme besitzen müssen, um auf die benötigten Materialien zuzugreifen. OEMs haben dann keinen Anreiz, ihr Portfolio weiterzuentwickeln, aus Angst, ihr ursprüngliches Angebot zu kannibalisieren. Dies führt zu einem Mangel an Materialinnovation im Raum.

Unser Ansatz besteht darin, unsere Bemühungen darauf zu konzentrieren, die bestmögliche Hard- und Software zu entwickeln, die es Materialherstellern ermöglicht, die breiteste Palette von Materialien herzustellen.

Unsere allerersten Kunden waren Materiallieferanten, und wir konnten mit ihnen zusammenarbeiten, um die Funktionen zu entwickeln, die für fortschrittliche Materialien erforderlich sind. Wir nehmen keine Marge bei Materialien und sind auf Kunden und Materialanbieter abgestimmt, um additive Anwendungen voranzutreiben.

Um die additive Massenfertigung zu ermöglichen, mussten wir auf technologischer Seite einen 3D-Drucker bauen, der fortschrittliche Materialien verarbeiten konnte, von denen einige zum Drucken sehr hohe Hitze oder eine inerte Umgebung erfordern.

Darüber hinaus musste die Hardware konsistent, zuverlässig und einfach zu bedienen sein. Mein Hintergrund und der meines Mitgründers liegen eigentlich im Software-Engineering; Er arbeitete bei Google X, bevor er zu Origin kam, und ich war bei Apple.

Die Software, die Origin One antreibt, ist ein großer Teil unserer geheimen Sauce. Fast jeder Aspekt des Druckprozesses wird durch Software gesteuert. Der Trennmechanismus nutzt beispielsweise Kraftsensoren, um die Geschwindigkeit und den Druck während der Übergangsphase zu optimieren.

Dieses Closed-Loop-Feedback-System arbeitet automatisch und ermöglicht es Kunden, extrem kleine Merkmale oder Geometrien mit großen Oberflächen wie Spritzgussformen zu drucken, womit die meisten anderen Photopolymerisationstechnologien zu kämpfen haben.

Aus dieser Softwarekontrolle über den Prozess kommt der „programmierbare“ Teil von P3. Durch die Steuerung von Licht, Kraft und Temperatur können Kunden Parameter verwenden, um Genauigkeit und Oberflächenqualität anzupassen. Wenn Sie beispielsweise ein Material verwenden, das zum Schrumpfen neigt, wie beispielsweise ein Silikon, können Benutzer die Energiedosierung oder Temperatur entsprechend anpassen.

Ein weiteres Beispiel hierfür sind Formgeometrien, bei denen nur bestimmte Bereiche des Teils aus Sicht der Oberflächenqualität von Bedeutung sind. Unsere Drucksoftware bietet Benutzern die Möglichkeit, in einigen Bereichen schneller zu drucken oder unterschiedliche Schichthöhen im gesamten Build zu verwenden.

Dies ist der CNC-Bearbeitung sehr ähnlich, bei der Hersteller Geschwindigkeiten, Positionen und Werkzeugwege für unterschiedliche Geometrien, Materialien und Toleranzen anpassen können.

Können Sie ein paar Beispiele dafür nennen, wie Ihre Technologie heute verwendet wird?

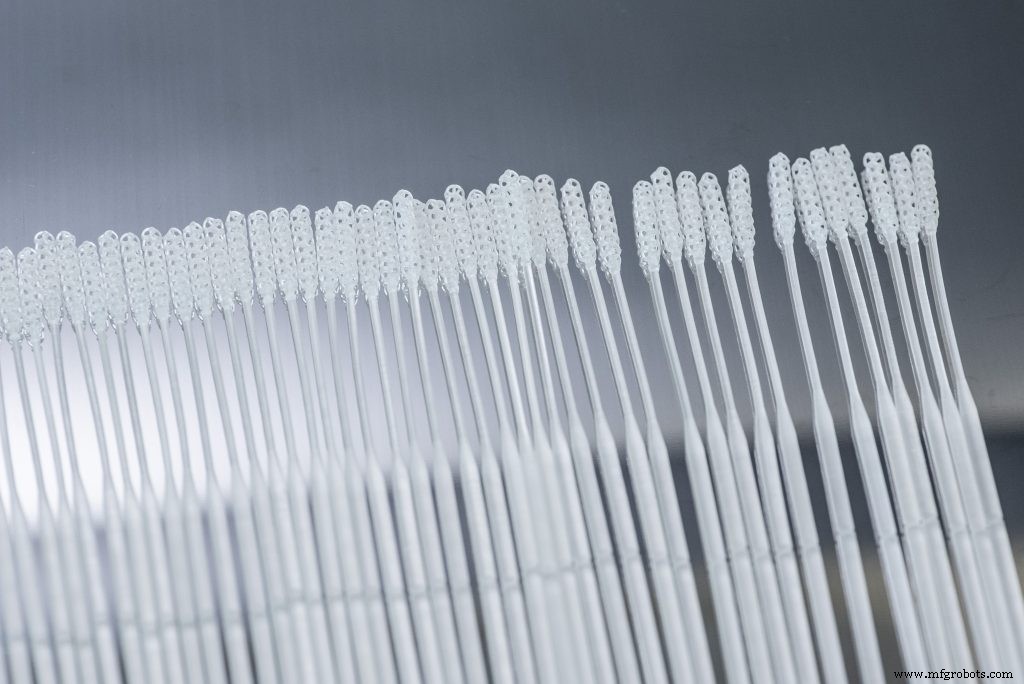

Ein ganz aktuelles Beispiel sind Nasen-Rachen-Abstriche für COVID-19-Testkits. Kurz bevor San Franciscos Shelter In Place Order in Kraft trat, hatten wir eine große Anzahl von Origin Ones von unserem Auftragshersteller erhalten.

Wir haben unsere Aufmerksamkeit schnell auf COVID-bezogene Anwendungen gerichtet, darunter Gesichtsschutz, Atemschutzadapter und Tupfer. In Zusammenarbeit mit einem unserer Materialpartner, Henkel, konnten wir für diese Anwendungen geeignete sterilisierbare Materialien in medizinischer Qualität identifizieren. Obwohl wir diese Materialien nicht intern getestet hatten, hat Henkel sie auf unseren Druckern in ihrem Werk entwickelt.

Mit den von ihnen verwendeten Origin-Parametern konnten wir ihre Materialien für diese Anwendungen schnell validieren. Die Nasen-Rachen-Abstrichtupfer waren für unsere Technologie am sinnvollsten, da wir die Abstrichtupfer eng in unseren Bauraum packen und die Parameter für den besten Durchsatz und höchste Erträge optimieren konnten.

Innerhalb weniger Wochen waren wir eines der ersten 3D-Druckerunternehmen mit einem klinisch validierten NP-Tupfer. Von dort aus konnten wir die Produktion hochfahren und eine halbe Million Tupfer pro Woche mit nur 40 Origin One 3D-Druckern produzieren.

Im gleichen Zeitraum machten unsere Kunden ähnliche Arbeiten mit unserer Technologie. Dentalkunden, darunter Shanto Dental Lab in Kanada, druckten zu Hunderten PSA-Gesichtsschutzschilde für ihre Kunden; und Servicebüropartner druckten Beatmungsteiler für Krankenhäuser. Einer unserer Industriekunden, Enventys Partners, konnte mit einem einzigen Origin One 1.000 CAPR-Ersatzteile in nur zehn Stunden herstellen.

Außerhalb von COVID-19-Anwendungen haben wir in der Dentalindustrie, die wohl eine der größten und ausgereiftesten Branchen für den 3D-Druck ist, viel Erfolg erzielt.

Modellkunststoff, der zur Herstellung von kieferorthopädischen Geräten und Zahnimplantaten verwendet wird, ist heute das volumenstärkste Dentalmaterial. Es ist auch eines der teuersten Harze – etwa 400 $/kg.

Wenn wir die Dentalindustrie eintrat, haben wir in Zusammenarbeit mit einem unserer Partner Material, BASF, um ein Material entwickeln zusammen, die eine höhere Genauigkeit als die bestehenden Modell-Harze, bei höheren Druckgeschwindigkeiten und eine sehr hätte kostengünstig. Heute stellen wir unseren Dentalkunden dieses Material für 35 USD/kg zur Verfügung, was sich stark auf das Budget unserer Dentalkunden ausgewirkt hat.

Es gibt eine anhaltende Debatte darüber, ob ein proprietäres oder offenes Ökosystem die AM-Branche am besten unterstützen würde. Origin hat sich mit Ihrem offenen Netzwerk von Materialpartnern eindeutig dem zweiten Ansatz verschrieben. Was sind die Vorteile des Ökosystems für offene Materialien?

Unser Ansatz unterscheidet sich ein wenig von anderen offenen Ansätzen. Viele „geschlossene“ Systeme bieten ausgewählte Materialien von Drittanbietern an, für die keine eigene Lösung verfügbar ist, aber diese Materialien sind in der Regel mit einem hohen Preisaufschlag versehen, und der Materialhersteller bittet um exklusiven Zugang zum Kundenstamm des OEM.

Einige offene Systeme produzieren auch ihre eigenen Materialien, die sie unterstützen. Diese Unternehmen erlauben ihren Kunden, beliebiges Material zu verwenden, aber die Unterstützung fehlt im Allgemeinen, was frustrierend sein kann und das Modell „geschlossen, aber unterstützt“ attraktiver macht.

Wir glauben, dass Partnerschaften zwischen OEMs, Materialherstellern und Kunden entscheidend sind, um die Einführung der additiven Fertigung voranzutreiben und die Branche zu vergrößern.

Anreize können aufeinander abgestimmt werden, und es liegt im Interesse jedes Unternehmens, zusammenzuarbeiten, Ressourcen zu teilen und die Teilekosten zu senken.

Wir ermöglichen unseren Kunden, jedes Material ihrer Wahl zu verwenden, und wir entwickeln gemeinsam mit unseren Materialpartnern Materialien, um die Materialinnovation in der Branche voranzutreiben. Im November 2019 haben wir beispielsweise gemeinsam mit Henkel ein flammhemmendes Material auf den Markt gebracht.

Das Material ist bei Raumtemperatur fest, aber bei Erhitzen auf 60 Grad Celsius in einer kontrollierten Umgebung bedruckbar. Durch die Zusammenarbeit haben wir die Technologie und das Know-how des anderen genutzt, um dieses Material auf den Markt zu bringen.

Ein weiterer allgemeiner Vorteil eines offenen Systems, der in der heutigen Umgebung besonders relevant ist, ist die Möglichkeit der Second Source.

Wir haben bereits gesehen, wie sich Komponentenknappheit nachteilig auf die Lieferkette auswirken kann. Bei einem geschlossenen System können Sie keine Materialien wechseln, wenn beispielsweise eine Basiskomponente in Ihrer Rezeptur nicht verfügbar ist. In der Regel wissen OEM-Kunden nicht, wer der Hersteller des Harzes ist, und es fehlt an Transparenz und Transparenz der Lieferkette.

Mit einem offenen System können Kunden mehrere Materialien für ihre Anwendungen validieren und bei Störungen auch direkt mit dem Materialhersteller an einer Lösung arbeiten.

Was sind Ihrer Meinung nach die drei größten Herausforderungen, vor denen die AM-Branche noch steht?

Die erste Herausforderung sind die Materialkosten. Beim Prototyping spielen die Materialkosten weniger eine Rolle, da Sie das Teil normalerweise spritzgießen und beim 3D-Druck eher Geschwindigkeit und Iterationen wichtig sind.

Wenn Sie jedoch in die additive Fertigung einsteigen, macht die Amortisation des 3D-Druckers einen kleinen Teil der Stücklistenkosten aus, und die Materialkosten werden zu einem großen Faktor.

Damit die additive Fertigung zu einer praktikablen Option für die Massenfertigung wird, müssen die Materialkosten allgemein gesenkt werden. Zu lange steckte die Branche in einem Rasierklingen-Geschäftsmodell mit künstlich hohen Materialaufschlägen fest.

Die zweite Herausforderung ist der One-Size-Fits-All-Ansatz für End-to-End Lösungen. Dies liegt zum Teil daran, dass OEMs in den frühen Tagen des 3D-Drucks nicht viele Optionen für Software, Nachbearbeitung und Materialien hatten, sodass sie ihre eigenen bauten. Dies hat dazu geführt, dass Hersteller um einen Prozess oder ein Werkzeug herum konstruieren, ohne viel Spielraum zu haben.

Im Gegensatz zur konventionellen Fertigung, wo ein ganzes Ökosystem um ganz spezifische Technologien herum entwickelt ist. Wir sehen jetzt mehr Unternehmen, die mit neuen Nachbearbeitungs-, Reinigungs-, Software- und Materiallösungen in den Bereich eintreten.

Schließlich, und etwas mit der zweiten Herausforderung verbunden, ist der Mangel an Kontrolle über den Druck Prozess. Dies gilt insbesondere für die meisten Polymer-3D-Drucker. Benutzer haben nur sehr wenige Möglichkeiten, die Herstellung ihrer Teile zu ändern. Fällt ein Teil aus, muss der Anwender das Teil neu konstruieren oder neu ausrichten, bis es funktioniert, was zu weniger Experimenten und weniger Innovation führt.

Origin One gibt dem Benutzer die Kontrolle zurück. Wenn ein Teil ausfällt, kann der Benutzer Energiedosierungen, Geschwindigkeiten, Verzögerungen und Temperatur ändern. Dadurch lernt der Benutzer auch den Prozess und die Funktionen kennen, was ihn wiederum zu besseren Herstellern macht.

Wie würden Sie den aktuellen Stand der AM-Branche beschreiben und wie sehen Sie die Entwicklung in den nächsten fünf Jahren?

Offensichtlich haben wir mit COVID-19 weltweit einen dramatischen Wandel erlebt, und es ist noch zu früh, um vorherzusagen, wie sich Lieferketten in einer Welt nach COVID-19 verändern werden.

Vor COVID-19 verlief die Einführung der additiven Fertigung in die Lieferkette für Endverbrauchsteile langsam, da die hohen Teilekosten eine Rechtfertigung erschwerten.

Jetzt werden Unternehmen, die die additive Fertigung in ihre Produktlinie aufnehmen möchten, den ROI noch genauer unter die Lupe nehmen und die Technologien, die für sie den ROI nachweisen können, werden mehr gefragt sein als die Lösungen, die dies nicht können.

Die COVID-19-Lieferkettenkrise hat auch dem 3D-Druck neue Aufmerksamkeit geschenkt. In vielerlei Hinsicht hat die Industrie bewiesen, dass sie Endverbrauchsteile in großen Stückzahlen schneller produzieren kann als mit herkömmlichen Methoden.

Wenn sich andere Branchen wieder vollständig öffnen, müssen sie die durch COVID verlorene Zeit aufholen und in vielen Fällen werden ihre ursprünglichen Lieferketten nicht bereit sein. In diesem Szenario könnte der 3D-Druck erneut einspringen, um Produkte auf den Markt zu bringen.

Was steht für Origin am Horizont?

Wir freuen uns, unseren ersten kommerziellen Drucker Origin One weiterhin an Kunden in verschiedenen Branchen und Ländern auszuliefern. Feedback zu erhalten und mehr über die verschiedenen Anwendungsfälle der Technologie zu erfahren.

Wir sind sehr zufrieden mit dem Produkt und den Fähigkeiten, die wir heute ausliefern, und ich freue mich darauf, worauf wir aufbauen darüber hinaus durch Software- und Materialweiterentwicklung.

Heute kratzt die Software nur an der Oberfläche dessen, was mit der Hardware möglich ist. Wir bemühen uns kontinuierlich, das Erlebnis für Kunden noch besser zu machen und ihnen mehr Einblick in den Prozess zu geben. Wenn wir mit unseren Kunden neue Anwendungen für die additive Massenfertigung entdecken, gehen wir davon aus, dass wir auch neue Erkenntnisse darüber gewinnen, wie die Fähigkeiten der Technologie erweitert werden können.

Um mehr über Origin zu erfahren, besuchen Sie:www.origin.io

3d Drucken

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:Jabils Rush LaSelle zur Zukunft der additiven Fertigung

- Warum der Einzelhandel die Leistungsfähigkeit von Edge Computing nutzen muss

- Warum die US-Fertigungsindustrie eine Rezession erlebt

- Warum Augmented Reality in der Industrie einsetzen?