Drei Möglichkeiten, wie Konnektivität Ihre additiven Fertigungsabläufe verbessert

Dies ist Teil 4 unserer Serie über MES-Software. Entdecken Sie die restlichen Artikel dieser Serie:

- Der Anfängerleitfaden für Additive Manufacturing Execution Systems (MES)

- Wie kann MES-Software die Produktionsplanung für die additive Fertigung transformieren?

- Wie die Digitalisierung die AM-Nachbearbeitung und das QA-Management transformieren kann

Konnektivität ist für AM-Einrichtungen keine Option mehr, sondern eine Notwendigkeit. Es hilft, die Silos zwischen Fertigungsanlagen und Softwaresystemen zu beseitigen und nachverfolgbare, datenreiche Arbeitsabläufe zu schaffen.

Konnektivität existiert jedoch nicht in einem Vakuum und erfordert eine spezielle Plattform, über die die Daten fließen können.

Damit rückt das Additive Manufacturing Execution System (MES) in den Fokus – eine Software, die die laufenden Arbeiten in der Fabrikhalle steuert und überwacht. Additives MES dient als zentralisierte Plattform, die AM-Prozesse verbindet und Daten in Echtzeit sammelt.

In diesem Artikel wird die Rolle der konnektivitätsgesteuerten additiven MES-Software untersucht, die Ihrer AM-Einrichtung hilft, die Effizienz ihrer Prozesse und Lieferketten zu steigern.

Warum benötigt meine AM-Einrichtung Konnektivität?

Daten sind das Herzstück jeder AM-Produktion und werden kontinuierlich in jeder Produktionsphase generiert.

Dazu gehören die Daten von Maschinen und Materialien, bis hin zu den Daten aus verschiedenen Softwaresystemen (ERP, PLM).

Eine der größten Herausforderungen bei der Verwendung dieser Daten sind getrennte Systeme und manuelle Prozesse, die keinen Echtzeitzugriff auf Daten ermöglichen.

Nehmen wir als Beispiel Tabellenkalkulationen. Viele AM-Einrichtungen verwenden immer noch Tabellenkalkulationen, um Projekte zu organisieren und die AM-Produktion zu planen.

Die AM-Produktionsplanung, Prognose und Berichterstattung sind jedoch in der Regel kollaborative Aktivitäten, was bedeutet, dass sie typischerweise Informationen aus verschiedenen Abteilungen benötigen. Darüber hinaus sind die endgültigen Dokumente oft das Ergebnis eines mehrfachen Austauschs von Daten und Dateien.

Wenn Ihre AM-Produktionsstätten über verschiedene Standorte verstreut sind oder bestimmte Teammitglieder durch große Entfernungen voneinander getrennt sind, die einzige Möglichkeit, in Tabellenkalkulationen gespeicherte Daten auszutauschen, ist per E-Mail.

Die Erfahrung zeigt, dass eine solche Austauschmethode anfällig für doppelte und sogar fehlerhafte Daten ist. Ihre Teammitglieder werden es schwer haben, den Überblick über ähnliche Dateien zu behalten und manchmal sogar die falsche Version zu senden.

Außerdem, wenn es Zeit ist, AM-Produktionsberichte zu erstellen müssen einen langsamen Konsolidierungsprozess durchlaufen. In den meisten Fällen müssen Ihre Mitarbeiter Daten aus verschiedenen Dateien sammeln, zusammenfassen und per E-Mail, tragbaren Speichermedien oder durch Kopieren in einen gemeinsam genutzten Netzwerkordner an ihre Abteilungsleiter senden.

Abteilungsleiter müssten einen ähnlichen Prozess durchlaufen, bevor sie sie ihren eigenen Vorgesetzten vorlegen. Während des gesamten Konsolidierungsprozesses unterliegen Daten zahlreichen fehleranfälligen Aktivitäten wie Copy-Paste und Fehleingaben.

Dies sagt uns, dass Tabellenkalkulationen eine schnelle Entscheidungsfindung nicht wirklich unterstützen können und ungeeignet sind, um Workflow-Transparenz und Echtzeitzugriff auf Daten herzustellen. Dafür sind sie einfach nicht gebaut.

Wie Konnektivität hilft

Auf der anderen Seite können Sie Ihre Maschinen, Softwaresysteme wie ERP, PLM und andere Systeme verknüpfen, um eine kontinuierliche, reale -zeitlicher Datentransfer in jeder Produktionsphase.

Konnektivität wird immer wichtiger, wenn Sie AM-Operationen an verschiedenen Standorten ausführen und Lieferanten beim Outsourcing einiger Ihrer AM-Aktivitäten wie der Nachbearbeitung koordinieren müssen.

Letztendlich stellen verbundene AM-Workflows die Daten zur Verfügung, sodass Sie einen nahtlosen Echtzeit-Stream relevanter AM-Daten erstellen können, der eine vollständige Rückverfolgbarkeit und agile Entscheidungsfindung unterstützt.

Welche Rolle spielt die additive MES-Software beim Erreichen von Konnektivität?

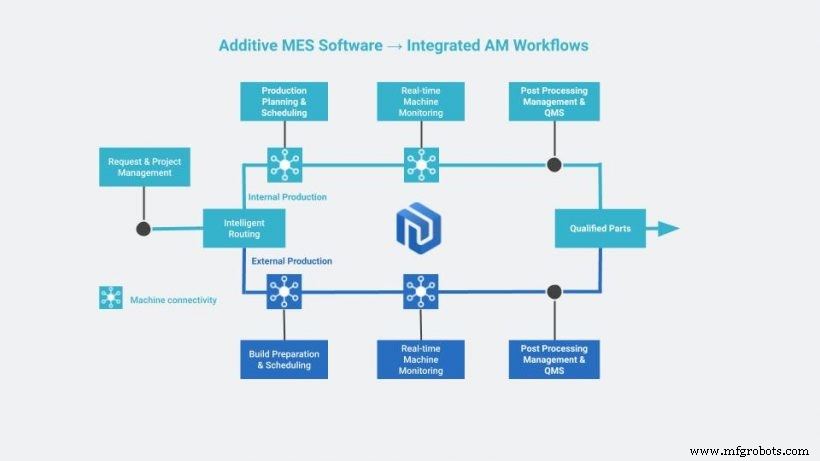

Konnektivität ist eine der wichtigsten Fähigkeiten additiver MES-Plattformen. Es impliziert die Fähigkeit einer MES-Plattform, Produktions- und Betriebssysteme so zu verbinden, dass sie für maximale Effizienz miteinander kommunizieren können.

Konnektivität im AM-Workflow lässt sich in drei Schlüsselbereiche unterteilen:Maschinen, Betriebe und Lieferketten.

Im Folgenden untersuchen wir die Vorteile der konnektivitätsgesteuerten additiven MES-Software in diesen drei Bereichen genauer.

Maschinen verbinden

Maschinenkonnektivität ermöglicht den nahtlosen Datentransfer zwischen Ihrer Hardware und einer MES-Plattform und stellt sicher, dass Maschinen- und Produktionsdaten genutzt werden können, um eine bessere Entscheidungsfindung und Prozessoptimierung zu ermöglichen.

Eine der Die wichtigsten Vorteile hierbei sind, dass die Maschinenkonnektivität eine bessere Maschinensteuerung und einen besseren Einblick in den Echtzeitbetrieb bieten kann. Es erleichtert die Planung von AM-Aufträgen und die Überwachung von Baustatus, Materialfüllständen, Maschinenverfügbarkeit und Auslastungsraten.

Entscheidend ist auch, dass Sie die Daten Ihrer 3D-Drucker nutzen können, um potenzielle Engpässe zu erkennen und Ihre Prozesse zu optimieren.

Durch die Verbindung von Assets auf einer additiven MES-Plattform kann Ihr Team ständig den Puls der Ausrüstung messen und Unregelmäßigkeiten feststellen. Dies ermöglicht einen proaktiven Ansatz, um potenzielle Probleme anzugehen, bevor sie Engpässe verursachen, die sich auf die Produktion auswirken.

Erstaunlicherweise sind jetzt mehr Systeme mit Sensoren ausgestattet, um den Druckprozess kontinuierlich zu überwachen, die Qualität sicherzustellen und Druckfehler zu vermeiden.

Letztlich wird es auch möglich sein, diese Daten in eine MES-Plattform einzuspeisen. Dadurch wird die Konnektivität zwischen Maschinen und der IT-Infrastruktur Ihres Unternehmens weiter verbessert und eine höhere Prozesssicherheit und Qualitätskontrolle ermöglicht.

Herausforderungen für die Maschinenkonnektivität

Trotz der enormen Vorteile der Maschinenkonnektivität war die Integration mit additiven MES-Plattformen aufgrund geschlossener Systeme und anderer technischer Hürden traditionell eine Herausforderung.

Viele Hersteller von 3D-Druckern erlauben immer noch keine Integration mit Softwaresystemen von Drittanbietern. Da Unternehmen jedoch weiterhin in eine Vielzahl von industriellen 3D-Druckern investieren, erkennen Hardwarehersteller zunehmend den Wert einer Offenheit ihrer Systeme für die Integration mit additiver MES-Software.

Ein Beispiel für diesen Trend ist eine Partnerschaft zwischen EOS und AMFG, bei der unsere Additive MES-Software in EOS-Maschinen integriert wird, um einen direkten Datentransfer und eine verbesserte Maschinensteuerung zu ermöglichen.

Prozesse verbinden

Additive MES-Software, unterstützt durch Konnektivität, ermöglicht Ihrem Unternehmen, alle seine internen AM-Workflows sowie seine Produktionszentren zu verbinden, wenn es an mehreren Standorten tätig ist.

Diese Möglichkeit wird hauptsächlich durch Softwareintegrationen getrieben. Advanced Additive MES-Software lässt sich problemlos in Ihre bestehenden Softwarelösungen wie ERP und PLM integrieren.

Diese Integrationsstufe hilft Ihnen, einen optimierten, digitalen Workflow einzurichten.

Die Digitalisierung des Workflows auf diese Weise trägt dazu bei, manuelle fehleranfällige Praktiken wie die erneute Eingabe von Daten von einem System in ein anderes zu vermeiden.

Darüber hinaus stellen verbundene Prozesse sicher, dass Sie einen vollständigen Überblick über Ihre AM-Operationen haben. Dies kann besonders wichtig sein, wenn mehrere Produktionsstandorte betrieben werden.

Natürlich bringt die Verwaltung mehrerer Arbeitsplätze ihre eigenen Herausforderungen mit sich, darunter das Risiko von Inkonsistenzen und Missverständnissen.

Um diese Risiken zu vermeiden, ermöglichen Ihnen verbundene Workflows, den Fortschritt von überall aus zu verfolgen. Außerdem können Sie den Betrieb über mehrere Standorte hinweg einheitlich halten.

„Da Hersteller ihre morgendlichen Abläufe skalieren möchten, müssen sie diese Abläufe über ihre Lieferketten und sehr oft über mehrere Produktionszentren hinweg verwalten und ausführen. Dies erfordert integrierte Prozesse, die auf Echtzeitanforderungen reagieren können – also Konnektivität“, sagt unser CEO Keyvan Karimi im Gespräch mit der 3D-Druckindustrie

Wenn Sie vorhaben, zusätzliche Hardware zu installieren oder die Stückzahl der produzierten Teile zu erhöhen, wird die Verbindung und Digitalisierung Ihrer AM-Prozesse letztendlich die Skalierung Ihres Betriebs erheblich erleichtern.

Verbinden von Lieferketten

26 Prozent der OEMs lagern laut EY zumindest einen Teil ihrer 3D-Druckproduktion an ihre Zulieferer aus.

Beim Outsourcing müssen Sie wissen, was ausgelagert werden muss und an wen, um sicherzustellen, dass ein Produkt mit den richtigen Spezifikationen zum richtigen Zeitpunkt geliefert wird.

Konnektivität, ermöglicht durch additive MES-Software, spielt dabei eine Schlüsselrolle, da sie eine zentralisierte Plattform bietet, um die Kommunikation mit Ihren Lieferanten zu erleichtern und die Rückverfolgbarkeit über Ihre Lieferkette hinweg herzustellen.

Schließlich ermöglicht Ihnen die Integration von Lieferantendaten einen ganzheitlichen Blick auf vor- und nachgelagerte Lieferkettenprozesse, wodurch die Gesamteffizienz des Liefernetzwerks gesteigert wird.

Einrichten eines vernetzten Workflows mit Additive MES

Konnektivität wird zu einer wesentlichen Voraussetzung für Unternehmen, die AM-Operationen betreiben.

Eine additive MES-Plattform, powered by Connectivity, hilft dabei, eine bessere Maschinensteuerung einzuführen, Ihre internen Prozesse und Lieferanten zu integrieren und schließlich die entscheidungsrelevanten Daten schnell verfügbar zu machen.

Letztendlich führt ein verbundener Workflow zu einem integrierten Ökosystem, in dem Ihre AM-Einrichtung gedeihen wird.

Erfahren Sie mehr über Konnektivität für die additive Fertigung

Wenn Sie mehr über konnektivitätsbasierte Software für Ihre additiven Fertigungsabläufe erfahren möchten, empfehlen wir Ihnen unser neues Whitepaper Additive Manufacturing MES Software:The Essential Guide .

Sie erhalten nicht nur mehr Einblicke in die Bedeutung der Konnektivität für AM-Workflows, sondern erfahren auch mehr darüber, wie Sie eine umfassende AM-Strategie entwickeln und wie Sie MES-Software zur Skalierung und Erweiterung einsetzen können Ihre AM-Operationen.

3d Drucken

- 5 Gründe für die Automatisierung Ihrer Postproduktionsplanung für die additive Fertigung

- 3 effektive Möglichkeiten, sich wiederholende Aufgaben in der additiven Fertigung loszuwerden

- Wo befinden Sie sich auf Ihrem Weg zur Automatisierung der additiven Fertigung?

- Überdenken des Softwareintegrationsprozesses für additive Fertigungsverfahren

- Sechs Möglichkeiten, um sicherzustellen, dass Ihr 3D-Modell druckbar ist

- Eine Umfrage zu Arbeitsabläufen in der additiven Fertigung

- Drei Möglichkeiten, wie KI Fertigungsabläufe verbessert

- Warum Ihr Lager- und Fabrikbetrieb IIoT braucht

- Additive Fertigung in der Luft- und Raumfahrt

- Die 5 wichtigsten Möglichkeiten, wie OEMs mit additiver Fertigung Kosten senken können