Wie 3D-Druck die Lebensmittel- und Getränkeindustrie verändert

Angesichts sich ständig ändernder Verbraucheranforderungen, Instabilität der Lieferkette und steigender Kosten unterliegt die Lebensmittel- und Getränkeindustrie einer Flut von Veränderungen.

Sowohl kleine Zulieferer, die niedrigere Produktionskosten anstreben, als auch große Hersteller, die noch höhere Produktionsmengen anstreben, suchen nach Lösungen, die ihnen helfen, die sich abzeichnenden Herausforderungen zu meistern.

3D-Druck ist eine der Technologien, die Lebensmittel- und Getränkeunternehmen in ihre Produktentwicklungsabteilungen und Produktionslinien integrieren, um Prozesse zu optimieren und Kosten zu senken.

Um Ihnen zu helfen, den Stand des 3D-Drucks in der Lebensmittel- und Getränkeindustrie besser zu verstehen, untersuchen wir Anwendungsbereiche, die am meisten von der Technologie profitieren können, und stellen einige Beispiele für den 3D-Druck in Aktion vor.

Wie setzen Lebensmittel- und Getränkeunternehmen heute den 3D-Druck ein?

Schnellere Verpackungsentwicklung

In der Lebensmittel- und Getränkeindustrie dienen Verpackungen als Schnittstelle zwischen Marke und Verbraucher. Grundsätzlich zieht ein gutes Verpackungsdesign die Aufmerksamkeit des Verbrauchers auf sich und beeinflusst die Kaufentscheidung.

Die Entwicklung von Verpackungsdesigns umfasst jedoch in der Regel mehrere Design-Iterationen, die kostspielig und zeitaufwändig sein können. Lebensmittel- und Getränkemarken setzen auf 3D-Druck, um den Verpackungsentwicklungsprozess durch schnellere und wirtschaftlichere Produktion von Designvarianten zu beschleunigen.

Dies ist möglich, da der 3D-Druck keine Formen oder andere Werkzeuge für die Produktion benötigt, sondern nur eine Designdatei, die an einen 3D-Drucker gesendet und innerhalb weniger Stunden hergestellt wird.

Darüber hinaus kann der 3D-Druck im Vergleich zu herkömmlichen Verfahren Prototypen mit den Eigenschaften des fertigen Produkts und in einer Vielzahl von Farben und Materialien erstellen. Dies ermöglicht Lebensmittel- und Getränkeunternehmen, das Aussehen und die Haptik des Endprodukts zu testen und die Designbewertungen weiter zu verbessern.

Thermos, ein Hersteller von isolierten Lebensmittel- und Getränkebehältern, verwendet beispielsweise seit 2006 den 3D-Druck für Verpackungsprototypen. Der Wechsel vom Outsourcing von Prototyping-Aufträgen zum internen 3D-Druck reduzierte die Vorlaufzeit für a Prototyp von fünf Tagen bis zu mehreren Stunden.

Das Unternehmen gibt an, dass der 3D-Druck es ihm ermöglicht hat, die Passform des Verschlussstopfens und die Ausgießleistung seiner meistverkauften Thermosbecher zu optimieren.

3D-gedruckte Ersatzteile für Lebensmittel- und Getränkefabriken

Lebensmittel- und Getränkeunternehmen können die Anlagenverfügbarkeit erhöhen, indem sie 3D-Druck für die Ersatzteilproduktion einsetzen.

Die Technologie trägt dazu bei, dass bestimmte Ersatzteile schneller verfügbar sind und ungeplante Ausfallzeiten vermieden werden.

Nehmen wir zum Beispiel Getränkeabfüllanlagen. Solche Anlagen leben von Geschwindigkeit, mit Produktionsraten zwischen 40.000 und 80.000 Flaschen oder Dosen pro Stunde. Wenn also eine Anlage stillgelegt wird, sinkt ihre Rentabilität schnell.

Im schlimmsten Fall kann es einige Tage dauern, das Problem zu finden, ein Ersatzteil anzufordern, es zu versenden und zu installieren. Abhängig von der Größe und Leistung der gesamten Abfülllinie kann eine Stunde Produktionsausfall zwischen 4.000 und 30.000 US-Dollar kosten.

3D-Druck ermöglicht eine bedarfsgerechte Ersatzteilherstellung, die dazu beiträgt, kostspielige Ausfallzeiten zu reduzieren. Die Reduzierung ungeplanter Ausfallzeiten wiederum hilft Herstellern, kostspielige Investitionen in neue Anlagen aufzuschieben und die Produktivität zu steigern.

Günstige ergonomische Werkzeuge

Der 3D-Druck im eigenen Haus ermöglicht es, Werkzeuge für Lebensmittel- und Getränkefabriken schneller als mit herkömmlichen Verfahren herzustellen.

Einige der für den 3D-Druck geeigneten Werkzeuge sind:

- Wartungstools

- Sicherheitstools

- (De)Montagewerkzeug

- Ergonomische Werkzeuge

- Tools zur Qualitätssicherung

- Abstandshalter und Ausrichtungswerkzeuge

Da der 3D-Druck außerdem Designflexibilität bietet, können Werkzeuge ergonomisch gestaltet werden, was den Arbeitern eine größere Benutzerfreundlichkeit bietet und die Genauigkeit bei der Ausführung von Aufgaben verbessert.

6 Beispiele für 3D-Druck in der Lebensmittel- und Getränkeindustrie

1. 3D-Druck hilft Pepsi, das Verpackungsdesign voranzutreiben

Die globale Lebensmittel- und Getränkemarke Pepsi hat im Rahmen der Werbekampagne für den Film mithilfe des 3D-Drucks eine Nachbildung der Black Panther-Maske für Getränkedosen hergestellt.

Mit dem Ziel, so schnell wie möglich 250 komplizierte Masken zu entwickeln und zu produzieren, entschied Pepsi, dass die Herstellung von Formen zu teuer wäre. Angesichts seiner Designflexibilität und der wirtschaftlichen Vorteile der Kleinserienproduktion war der 3D-Druck eine ideale Lösung.

Durch die Partnerschaft mit dem Auftragshersteller Protolabs nutzte das Team Materialextrusionstechnologie, um die ersten Prototypen der Masken zu erstellen. Sie fügten einige Änderungen hinzu, um sicherzustellen, dass das Design mit dem Bild auf der Dose übereinstimmte und während des Versands sicher blieb.

Um die endgültigen Teile zu erstellen, entschied sich das Team aufgrund einer hochwertigen Oberflächenbearbeitung und niedrigeren Produktionskosten für die Multi Jet Fusion-Technologie von HP.

Insgesamt dauerte es dank der 3D-Drucktechnologie von der Konzeption bis zum Endprodukt weniger als sechs Monate. Sowohl die Pepsi-Dosen als auch ihre schlanken 3D-gedruckten Masken trugen dazu bei, dem Film viel Aufmerksamkeit zu verschaffen und die Leistungsfähigkeit des 3D-Drucks bei der Entwicklung innovativer Verpackungsdesigns zu demonstrieren.

2. Neugestaltung eines Teils für eine Brauereianlage

Kaspar Schulz, einer der ältesten Brauanlagenhersteller der Welt, wandte sich dem 3D-Druck zu, um seine Designflexibilität zu testen.

In Zusammenarbeit mit GE Additive identifizierte Kaspar Schulz einige Teile, die von einem Redesign profitieren könnten. Eine davon ist eine Komponente im Inneren eines Lauter-Tun-Gefäßes, die Würze – die Flüssigkeit, die beim Maischen von Bier gewonnen wird – von Feststoffen trennt.

Dieser Teil wird Abfüllarm genannt und das Team wollte die Filterwirkung des Treberbetts im Behälter verbessern.

Um dieses Ziel zu erreichen, haben GE und Kaspar Schulz eine dünnere Klinge mit inneren Kanälen entwickelt, die den Treber lockert und das Wasser während der Rotation gleichmäßig im Bett verteilt. Kaspar Schulzs Leiter Forschung und Entwicklung, Jörg Binkert, ist der Ansicht, dass diese Funktion sowohl die Bearbeitungszeit als auch die Ausbeute verbessern wird.

Im Allgemeinen sieht das Unternehmen die Hauptvorteile des Einsatzes von AM in der Funktionsintegration von Teilen, die hilft, die Anzahl der Fugen und Dichtungen zu reduzieren. Diese Möglichkeiten, die durch die Designflexibilität von AM eröffnet werden, werden den Weg für inkrementelle Verbesserungen des Brauprozesses ebnen.

3. 3D-gedruckte Greifer für eine Lebensmittelverpackungslinie

Eine weitere Anwendung für den 3D-Druck in der Lebensmittel- und Getränkeindustrie sind Robotergreifer, die in Lebensmittelverarbeitungslinien eingesetzt werden.

Lebensmittellinien erfordern oft kundenspezifische Lösungen, und der 3D-Druck bietet eine praktikable Möglichkeit zur Herstellung von Greifern, die auf die spezifischen Anforderungen dieser Linien zugeschnitten sind.

Darüber hinaus ermöglicht der 3D-Druck die Gewichtsreduzierung eines Greifers und erschließt eine Reihe von Vorteilen. Beispielsweise unterstützt ein leichter Greifer bei gleicher Tragfähigkeit schnellere Bewegungen und ermöglicht kürzere Zykluszeiten – ein wichtiges Ziel in der Fertigungswelt.

Ein Unternehmen, das 3D-gedruckte Greifer nutzt, ist das isländische Lebensmittelunternehmen Marel. Die Organisation arbeitete mit dem Dänischen Technologieinstitut an der Entwicklung von Nylongreifern zusammen, die in Roboterarme integriert sind, die Fleisch wie Filets greifen, um es auf und vom Förderband zu heben.

Marel sieht den entscheidenden Vorteil des 3D-Drucks in seiner Flexibilität:Das Unternehmen kann Greifer für verschiedene Kunden anpassen, ohne dass zusätzliche Kosten für Fräswerkzeuge anfallen. Darüber hinaus kann Marel Greifer für den 3D-Druck nach Bedarf mit einer Lieferzeit von nur drei Tagen bestellen – was dem Unternehmen auch hilft, Lagerkosten zu senken und die Agilität zu erhöhen.

4. Innovation eines Robotergreifer-Designs

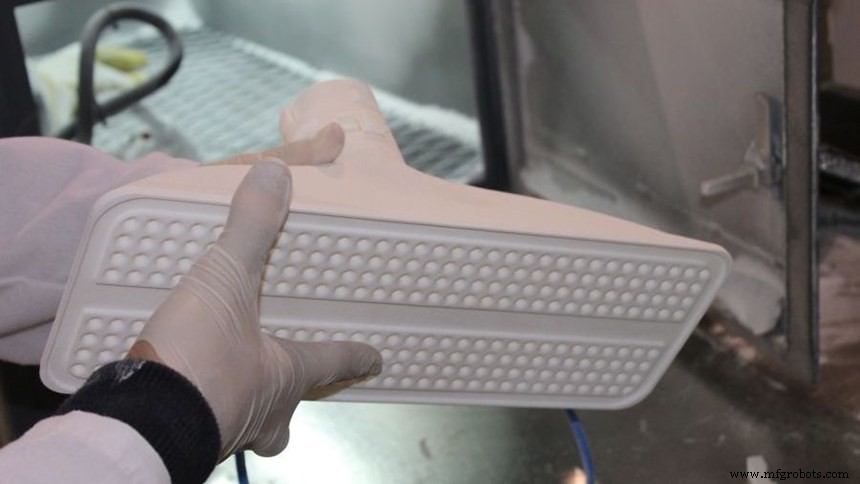

In einem anderen Beispiel hat sich die Langen Group, ein Ausrüstungslieferant eines großen US-amerikanischen Lebensmittelherstellers, mit dem 3D-Druckdienstleister Anubis 3D zusammengetan, um leichte End-of-Arm-Werkzeuge zu entwickeln.

Dieses Werkzeug, das es den Robotern ermöglicht, verpackte, gestapelte Cracker aufzunehmen und in Kartons zu platzieren, musste weniger als ein Kilogramm wiegen und in der Lage sein, verschiedene Verpackungsformen und -größen zu handhaben.

Das 3D-Team von Anubis verwendete eine Software zur Topologieoptimierung, um ein Design zu erstellen, das sowohl die Anforderungen erfüllt als auch für den 3D-Druck geeignet ist. Im Optimierungsprozess analysierten die Softwarealgorithmen Spannungen und Dehnungen an der Struktur und passten die Geometrie eines Teils auf Festigkeit und geringeres Gewicht an.

Um die Griffigkeit des Werkzeugs weiter zu erhöhen, entwickelte das Team ein neues Design mit profilierten Löchern und Kanälen, das konventionell nicht hätte hergestellt werden können.

3D- Gedruckt in Nylon mit der pulverbasierten 3D-Drucktechnologie von EOS, ist das resultierende Teil besser als erwartet ausgefallen. Der neue Greifer bietet die vierfache Greifkraft gegenüber herkömmlichen Vakuumgreifern, verbraucht weniger Luft und hat eine höhere Greifkraft.

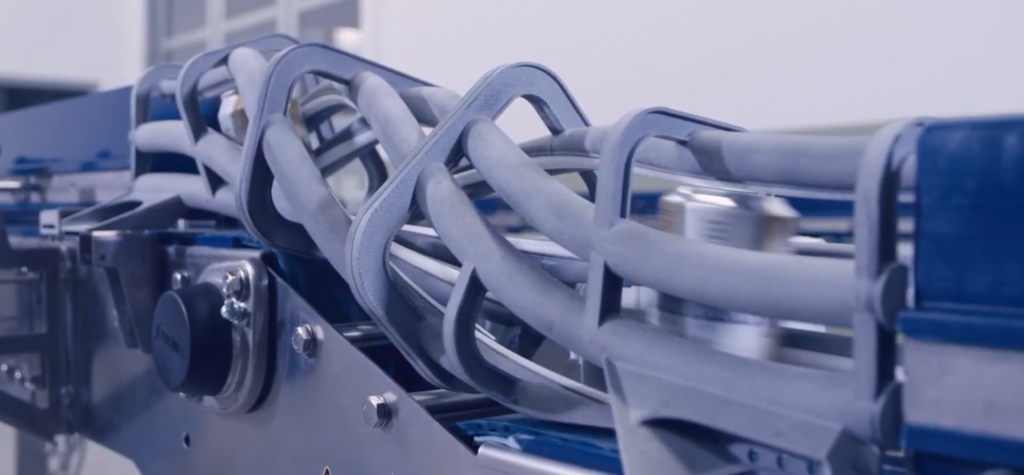

5. Krones entwickelt einen 3D-gedruckten Dosendreher

Der deutsche Verpackungs- und Abfüllmaschinenhersteller Krones hat außerdem gezeigt, wie sich 3D-gedruckte Teile in kundenspezifische Maschinen der Getränkeindustrie integrieren lassen.

Ein solches Projekt betraf einen Dosendreher, der mit einem thermoplastischen Material in 3D gedruckt wurde. In einer Brauerei zum Beispiel dreht ein Dosendreher Bierdosen nach dem Befüllen und Verschließen vertikal um 180 Grad, damit diese dann kopfüber pasteurisiert werden können.

Während der Entwicklung des 3D- gedruckten Bauteils müssen viele verschiedene Faktoren analysiert werden, darunter der optimale Bewegungsablauf der Dosen beim Umdrehen.

Das Entwicklungsteam benötigte mehrere Anläufe, um ein Design zu erstellen, das alle Anforderungen erfüllt. Doch dank der Vorteile von AM war der Weg vom Design bis zur tatsächlichen Umsetzung kurz.

Neben einer schnelleren Entwicklung entstehen durch den 3D-Druck Dosendreher mit hoher Wiederholgenauigkeit – eine Herausforderung bei einem manuellen Bearbeitungsprozess, der zu Abweichungen in der Teilegeometrie führen würde.

Krones hat den Dosendreher im eigenen Haus bereits erfolgreich mit bis zu 150.000 Dosen pro Stunde getestet und will das Bauteil nun in jede seiner neuen Dosenlinien integrieren.

6. Heineken optimiert seine Fertigungslinie mit 3D-Druck

Nach etwa zwei Jahren Einsatz des 3D-Drucks hat Heineken mehrere Anwendungen identifiziert, die dazu beigetragen haben, die Sicherheit und Produktivität seiner Betriebsabläufe zu verbessern.

Mit Hilfe der 3D-Extrusionstechnologie von Ultimaker haben die Ingenieure der Heineken-Brauerei in Spanien schnell erkannt, dass sie durch den 3D-Druck von kundenspezifisch optimierten Teilen und Werkzeugen für ihre Produktionslinie viel Zeit und Geld sparen können .

Ein Dosenschieber aus Metall, der zum Aussortieren und Leiten von Flaschen verwendet wird, würde beispielsweise erheblich mehr kosten und eine längere Vorlaufzeit haben als eine neu gestaltete 3D-gedruckte Alternative aus Kunststoff.

Auf ähnliche Weise begann das Unternehmen mit dem 3D-Druck eines Stopperwerkzeugs, das die Säulen der Führungsräder zum Aufbringen von Flaschenetiketten löst und festzieht.

Der 3D-Druck des Werkzeugs führte zu dramatischen Kosteneinsparungen von 70 Prozent und einer schnelleren Lieferzeit (von drei Tagen auf einen) im Vergleich zur vorherigen Methode der CNC-Bearbeitung. Andere einfachere Werkzeuge, wie ein Ringgummischneider, können in weniger als einer Stunde in 3D gedruckt werden.

Insgesamt hat die Brauerei nach der Einführung von AM im eigenen Haus mehrere Verbesserungen an ihrer Produktion erlebt. Im Durchschnitt verzeichnete Heineken 80 Prozent schnellere Lieferzeiten und 80 Prozent niedrigere Teilekosten.

3D-Druck in der Lebensmittel- und Getränkeindustrie:Der Effizienztreiber

Die Lebensmittel- und Getränkeindustrie hat mit vielen Herausforderungen zu kämpfen, und der 3D-Druck bietet für einige davon eine effiziente Lösung. Es hilft Lebensmittel- und Getränkeunternehmen, bessere Verpackungen zu entwickeln, mit On-Demand-3D-Druck von Ersatzteilen und Werkzeugen agil zu bleiben und den Betrieb mit fortschrittlichen Komponenten zu verbessern.

In Zukunft werden mehr Lebensmittel- und Getränkeunternehmen die Technologie untersuchen, um die Effizienz zu steigern und die Herausforderungen einer ungewissen Zukunft direkt zu meistern.

3d Drucken

- Die 3 Phasen des 3D-Drucks und ihre Funktionsweise

- Die häufigsten Engpässe im 3D-Druck-Workflow – und wie man sie behebt

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie verändert der 3D-Druck die Automobilindustrie? (2021)

- Wie der 3D-Druck die Ersatzteilindustrie verändert [2021 Update]

- Der Lebensmittel- und Getränkeindustrie einen Hauch von Farbe verleihen

- Digitalisierung und Lebensmittel- und Getränkeindustrie

- Wie man IoT in der Öl- und Gasindustrie anwendet

- Wie die Lebensmittel- und Getränkeindustrie den Fahrermangel überwinden kann

- Einsatz des 3D-Drucks in der Formenbauindustrie