Die Zukunft ist…Industrie 4.0

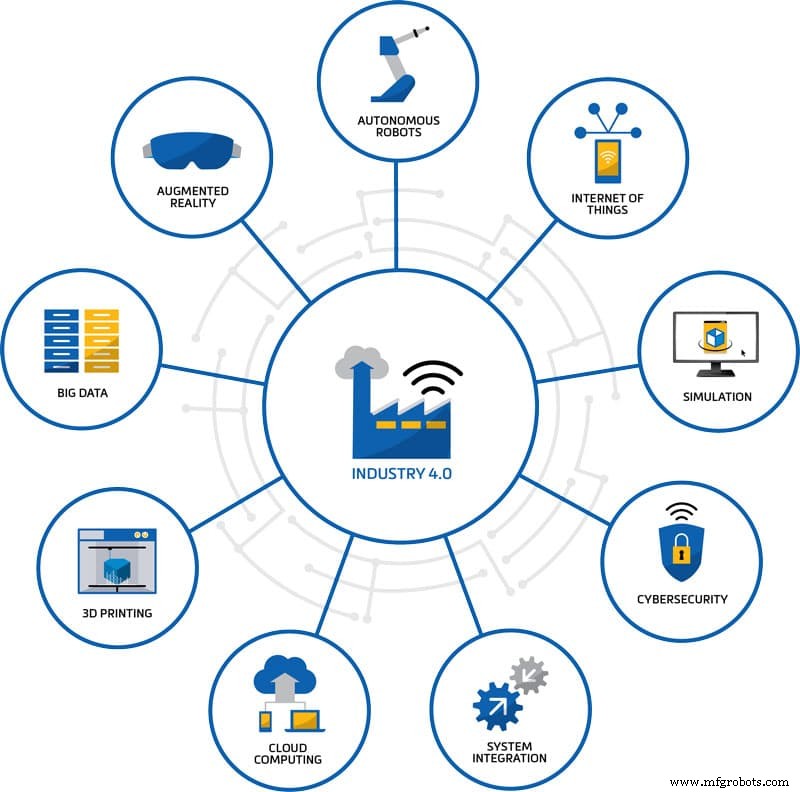

Industrie 4.0 ist das heiße neue Schlagwort in der Fertigung, aber es ist nicht immer klar, was es bedeutet und welches Ausmaß es mit sich bringen kann. Trotz der offensichtlichen Verbindung zu Computersystemen ist Industrie 4.0 mehr als nur die Digitalisierung der Fertigung. Vor etwas weniger als einem Jahrzehnt nahm die Idee einer vierten industriellen Revolution Gestalt an, als Fabriken begannen, digitale und Robotertechnologien zu integrieren, um intelligentere und besser vernetzte Produktionsprozesse zu schaffen.

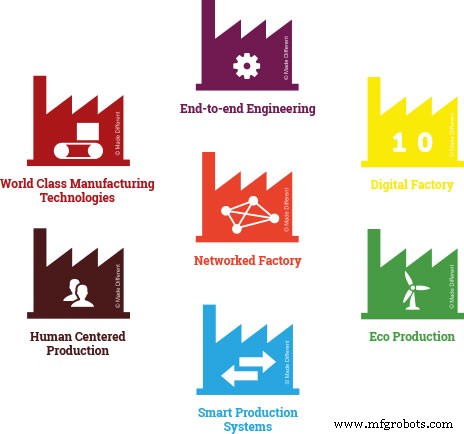

Unternehmen müssen nachweisen, dass sie sieben wichtige Transformationen durchlaufen haben, um als Fabrik der Zukunft bezeichnet werden.

Aber der wahre Kern von Industrie 4.0 ist die vernetzte Fabrik. Dieser Punkt ist so kritisch, dass der Übergang von eigenständigen digitalen Systemen zu einer vernetzten Fabrik eine der sieben wichtigsten Transformationen ist, die ein Unternehmen beweisen muss, um als Fabrik der Zukunft bezeichnet zu werden von den Branchenplattformen Agoria und Sirris. Materialise erhielt die Auszeichnung dieses Jahres im Februar indem Sie dies zusammen mit den sechs anderen Anforderungen den Richtern beweisen.

Der Wandel zu Industrie 4.0 findet statt, und zwar schnell – in den alltäglichen Branchen. Als 3D-Druckspezialisten haben wir schon immer mit digitalen Systemen gearbeitet, aber um das Beste aus der Technologie herauszuholen und diese neue Revolution wirklich zu begrüßen, müssen wir auf der symbiotischen Beziehung zwischen 3D-Druck und Industrie 4.0 aufbauen.

Vom eigenständigen digitalen System zur vernetzten Fabrik

3D-Druck ist das, was man den Neuling in Sachen Industrie 4.0 nennen könnte, und die aktuelle Herausforderung besteht darin, ihn in die industrielle Realität zu integrieren. Als Additive Manufacturing (AM) vor über drei Jahrzehnten begann, war es in erster Linie eine eigenständige Technologie. Hersteller nutzten es für schnelle Prototypen oder um einen Machbarkeitsnachweis zu testen, bevor sie sich für eine traditionellere Herstellungsmethode wie Spritzguss entschieden. Da die Erfahrung mit dem 3D-Druck gewachsen ist und die Produktion kosteneffizienter geworden ist, validieren Unternehmen jetzt ihre Anwendungen, skalieren sie und integrieren sie in ihre bestehenden Systeme, um Endprodukte zu erstellen.

Die Digitalisierung allein ermöglicht Dinge wie die Automatisierung des Designs oder Berichtserstellung, aber um das volle Potenzial von Industrie 4.0 auszuschöpfen – Massenanpassung, verteilte Fertigung und vollständige Prozesskontrolle – müssen alle Phasen des Fertigungsprozesses miteinander verbunden sein und auf das gleiche Endziel hinarbeiten.

Manuel Michiels, Market Innovation Manager bei Materialise, erklärt es am besten, wenn es um die Integration des 3D-Drucks in ein Industrie-4.0-System geht:„Um den vollen Wert von AM auszuschöpfen, ist es nicht Es ist nur wichtig, die richtigen Gründe für AM zu finden, sondern es auch in Ihre industrielle Realität zu implementieren – AM mit den Abrechnungs- und Bestellprozessen zu verbinden, mit anderen Herstellungsmethoden.“

Hier zeichnet sich Materialise aus, wenn es darum geht, eine vernetzte Fabrik zu sein und Lösungen dafür zu schaffen. Bei all unseren Technologie- und Softwarelösungen verfolgen wir einen zweigleisigen Ansatz:Produktivität und Konnektivität. Eine effiziente Fabrik ist eine Fabrik, die diese Qualitäten maximiert und gleichzeitig flexibel bleibt, um sich an sich ändernde Anforderungen und Technologien anzupassen. Manuel merkt an:„Wir haben das Know-how, wie man Anwendungen macht, wie man die Fertigung einrichtet, wie man druckt. Aber damit ist es noch nicht getan – wir bringen auch die richtige Technologie mit, um etwas kosteneffizient zu machen, um bestimmte Anwendungen wirtschaftlich zu machen, denn man kann einen großen Teil machen, aber wenn es viel zu teuer ist, wird es nie skalieren.“

Darin steckt die Idee der Co-Creation, bei der wir mit Unternehmen zusammenarbeiten, um einige ihrer größten Herausforderungen zu lösen, die letztendlich die Funktionsweise ihrer Branchen verändern – zum Besseren. Zum Beispiel die Herstellung von maßgeschneiderten Skischuhen, visionsorientierten Brillen , und benutzerdefinierte Hörgeräte .

Materialise hat mit dem Sportbekleidungsunternehmen TAILORED FITS zusammengearbeitet eine Möglichkeit, maßgeschneiderte Skischuhe in 3D zu drucken.

Wir wollen den 3D-Druck als eigenständige Technologie ablösen und damit disruptive Geschäftsmodelle ermöglichen, die zu einem vollständig integrierten Industrie 4.0-System verschmelzen können.

Das Projekt „Innere Küche“

Da wir über eine eigene Produktionsfabrik verfügen, haben wir im Laufe der Jahre viele interne Daten und künstliche Intelligenz (KI) generiert, um den gesamten Produktionsworkflow zu verstehen, den wir dann verwenden, um bessere Algorithmen und bessere Technologien für den gesamten Markt zu entwickeln. Wir nennen das unsere „interne Küche“ und es hat sich als starker Vorteil erwiesen, wenn es darum geht, Lösungen für die Industrie 4.0 zu entwickeln.

Besonders diese Konnektivität und Datengenerierung ermöglicht die Qualifizierung von Teilen während der Produktion. Wenn etwas schief geht, können wir genau erkennen, wo das Problem liegt und eingreifen – Maschinen können gestoppt werden, was Material, Zeit und Geld spart. Aber auf der anderen Seite wissen wir auch, dass alles gut gelaufen ist, wenn nichts schief geht.

Echtzeit-Feedback

Live-Überwachung des gesamten Herstellungsprozesses ist in einer vernetzten Fabrik eine Notwendigkeit. Zu jedem Zeitpunkt zu wissen, was Ihre Maschinen tun, ist wichtig, um Ausfallzeiten zu minimieren und Ihre Fabrik entsprechend zu organisieren. AM-Ausrüstung selbst verursacht einen beträchtlichen Kostenfaktor des Herstellungsprozesses. Daher ist es wichtig, Informationen von jeder Maschine, wie Ausfallzeiten und Buildfehler, zu verfolgen, um Ihre Fabrik so effizient wie möglich zu betreiben. Aus diesem Grund konzentriert sich Materialise bei unseren Softwareentwicklungen auf Echtzeit-Feedback. Darüber hinaus fügen wir einfach zu konfigurierende Portale und APIs hinzu, die es den AM-Fabriken der Zukunft ermöglichen, mit der Außenwelt zu kommunizieren – was die Erleichterung der Kundeninteraktion, die Planung der Logistik und die globale Skalierbarkeit verbessert.

Als weltberühmter Autohersteller benötigt Hyundai einen reibungslosen Ablauf seiner komplexen Produktionssysteme, um sicherzustellen, dass seine Autos termingerecht, mit hochwertigen Teilen und im Rahmen des Budgets gebaut werden. Zuvor wurde ein Großteil der Arbeit, die mit der Planung von Build-Jobs, der Überwachung des Build-Status, der Generierung von Berichten und der Verwaltung des Betriebsplans für jede Maschine verbunden ist, manuell erledigt. Dies änderte sich alles, als sie Materialise Streamics übernahmen , ein vernetztes Produktionsmanagementsystem, das Informationen aus allen Phasen der Datenaufbereitung, Produktion, Nachbearbeitung und Verwaltung in einer zentralen Datenbank sammelt. Mit Streamics kann die Produktionsplanung in Echtzeit aktualisiert werden, wenn sich der Produktionsplan ändert, und jeder kann den Status jeder Maschine einsehen. Mithilfe der von Streamics gesammelten Daten konnte Hyundai seine Arbeitsstunden um 77 % reduzieren und die Effizienz verbessern, indem Berichte über Produktion, Vertrieb, Management und Qualität automatisch über das System erstellt wurden.

Streamics zentralisiert die Verwaltung der täglichen AM Operationen.

Echte digitale End-to-End-Fertigung

Die vernetzte Fabrik ist die wahre Verkörperung der Materialise-Kultur. Wir gestalten unsere Lösungen so, dass sie mit den neuesten Innovationen in der IT-Landschaft wie Cloud Computing, Big Data, Analytics, KI und IOT synchron funktionieren. Die Integration des 3D-Drucks zur Erweiterung des digitalen Fadens ebnet den Weg zu einem echten digitalen End-to-End-Fertigungsprozess.

Heute sind die wahren Gewinner diejenigen, die den Sprung wagen – diejenigen, die bereit sind, die 3D-Drucktechnologie vollständig in ihre Fertigungsumgebungen zu integrieren. Die Software ist ausgereift genug, damit Manager die echten Vorteile von Produktivität und Konnektivität erkennen können, und wir möchten mit Ihnen dabei sein, das Industrie-4.0-Ökosystem weiterzuentwickeln.

3d Drucken

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- Die Zukunft der Slicing-Software

- Die Zukunft der Rechenzentren

- Wie sieht die Zukunft der Fertigung aus?

- Kennen Sie die Zukunftsaussichten in der Bearbeitungsindustrie

- Die Zukunft der Automatisierung in der Luftfahrtindustrie

- Die Zukunft der Fertigung:Die 7 wichtigsten Branchentrends

- Nachhaltigkeit:Die Herausforderung von Industrie 4.0

- Industrie 5.0:die neue Revolution

- Branchen-Spotlight:Die Bergbauindustrie