Retractions:Konfiguration und Optimierung

Während des Druckens drückt der Extruder das Filament in das Hotend, wo es geschmolzen und durch die Düsenöffnung extrudiert wird. Während dieses Vorgangs wird innerhalb der Düse ein Druck erzeugt, der den Kunststoff durch die Düse herausdrückt.

Sobald der Extruder jedoch aufhört, das Filament zu ziehen, wird der Druck in der Düse aufrechterhalten, wodurch eine kleine Menge geschmolzenen Kunststoffs weiterhin herausfließt, bis der Druck innerhalb und außerhalb der Düse ausgeglichen ist.

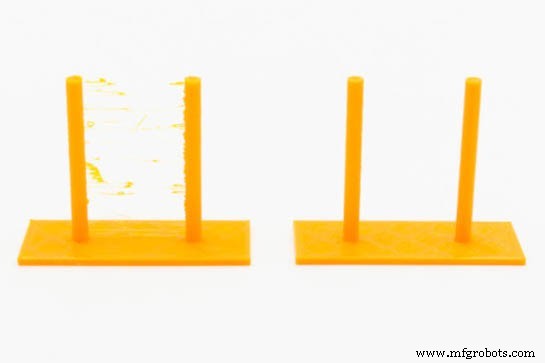

Dieses Phänomen führt dazu, dass bei Verschiebungsbewegungen, bei denen kein Material extrudiert werden sollte, weiterhin eine kleine Menge Material herauskommt . Dadurch erscheinen kleine Tröpfchen und feine Fäden auf der Oberfläche des Teils.

Bild 1:Auswirkung einer schlechten Schrumpfkonfiguration (links) und einer korrekten (rechts) Quelle:Filament2print

Um dies zu vermeiden, verwenden FFF-3D-Drucker einen Mechanismus, der als Rückzug bekannt ist. Vor der Durchführung einer Verdrängungsbewegung zieht der Extruder eine kleine Menge Filament zurück, wodurch der Druck in der Düse abgebaut wird. Wenn die Verdrängungsbewegung endet und eine Extrusionsbewegung beginnt, schiebt der Extruder eine weitere kleine Menge Filament zurück, bis die Düse gefüllt ist und der Druck in der Düse wiederhergestellt ist.

Um die Druckqualität maximal zu optimieren, ist es sehr wichtig, die Rückzugsparameter für jedes Material einzustellen.

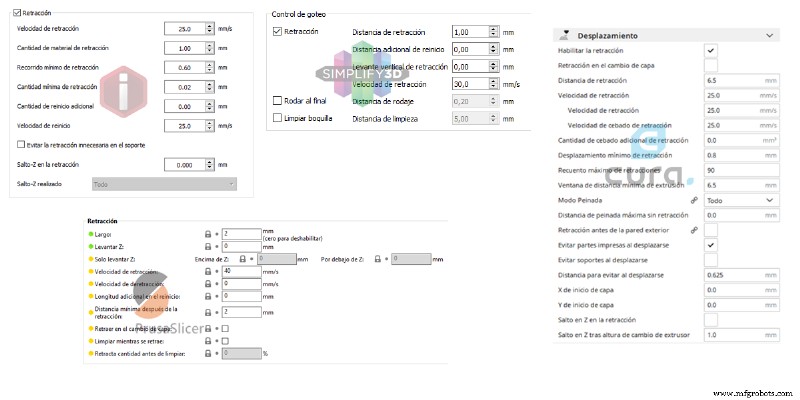

Schrumpfparameter

Die grundlegenden Schrumpfungsparameter sind:

- Einfahrstrecke :Dies ist die Filamentlänge, die der Extruder zurückzieht. Sein Wert hängt neben der Art des Materials von der Länge zwischen Extruder und Hotend ab. Bei Direktextrudern liegt sein Wert im Bereich von 0,4 mm bis 1,2 mm, bei Bowdensystemen im Bereich von 2 mm bis 10 mm. Eine Faustregel für die Berechnung eines Anfangswerts des Schrumpfabstands in einem Bowdenzugsystem lautet, 1 % der Länge des Bowdenzugs zu verwenden. Beispielsweise wird für ein Bowdensystem mit einem 40-cm-Rohr ein Schrumpfabstand von 4 mm verwendet. Es ist wichtig, die Spezifikationen des Hotends zu konsultieren, da viele Hersteller einen maximalen Einfahrweg für ihr Hotend angeben. Eine Überschreitung dieses Wertes führt höchstwahrscheinlich zu Verstopfungen.

- Rückzugsgeschwindigkeit :Dies ist die Geschwindigkeit, mit der der Extrudermotor das Filament zurückzieht. Sehr niedrige Geschwindigkeiten verhindern keine Tröpfchen auf der Oberfläche des Teils, während sehr hohe Geschwindigkeiten zu Rissen im Filament führen können. Der Wert dieser Geschwindigkeit liegt im Allgemeinen zwischen 25 mm/s und 45 mm/s, wobei 30 mm/s der gebräuchlichste Wert bei direkten Systemen und 40 mm/s bei Bowden-Systemen ist.

- Abstand des Zurückziehens :Dies ist die Filamentmenge, die der Extruder nach dem Zurückziehen des Filaments extrudiert. Üblicherweise wird derselbe Wert wie der Filamentrückzugsabstand verwendet. Manchmal kann es notwendig sein, einen anderen Wert zu verwenden, insbesondere bei Bowden-Systemen. Wenn nach dem Zurückziehen ein kleiner Abfall auf der Oberfläche des Teils beobachtet wird, sollte dieser Wert verringert werden, während bei einem kleinen Spalt eine Erhöhung erforderlich ist. Im Allgemeinen sollte er um etwa 5-10 % erhöht oder verringert werden. Einige Software verwendet den Begriff Rücksetzabstand, wobei dieser Wert die Zunahme oder Abnahme des Schrumpfungswerts ist. Beispielsweise würde ein Rückstellabstand von 0 denselben Rückzugs- und Schrumpfungsabstand verwenden, während ein Wert von -0,2 den Schrumpfungsabstand minus 0,2 mm als Schrumpfungsabstand annehmen würde.

- Rückzugsgeschwindigkeit :Dies ist die Geschwindigkeit, mit der das Filament während der Bewegung extrudiert wird. Im Allgemeinen wird der gleiche Wert wie die Einfahrgeschwindigkeit oder ein etwas niedrigerer Wert angenommen.

Bild 2:Schrumpfkonfigurationsabschnitt in unterschiedlicher Laminiersoftware. Quelle:Filament2print

Neben diesen Grundparametern gibt es weitere, die die Qualität des Stücks beeinflussen:

- Mindestabstand nach dem Einfahren :Dies ist der minimale Verschiebungsabstand, vor dem ein Rückzug durchgeführt wird. Es vermeidet unnötige Rückzüge, wenn der Versatz sehr klein ist.

- Lift, Z-Lift oder Z-Hop :Wird ein anderer Wert als 0 eingestellt, hebt das Hotend beim Einfahren um die angegebene Distanz und senkt sich nach dem Offset wieder ab. Diese Funktion hilft, Markierungen auf der Oberfläche des Werkstücks zu vermeiden und verhindert das Auftreten von Fäden. Ein Wert zwischen 100 % und 200 % der Schichthöhe ist in der Regel ausreichend.

- Reinigen beim Einfahren, Einfahren, Düsenreinigung :Führt während des Einfahrens eine kleine Bewegung des Hotends aus, um die Düse zu reinigen und die Naht zu verbergen. In manchen Softwares ist dies eine aktivierbare Checkbox, in anderen kann der Wert gesetzt werden.

Nicht jede Software enthält alle diese Parameter, und einige dieser Parameter können sich von einer Software zur anderen unterschiedlich verhalten. Bevor Sie die Werte der Rückzugsparameter ändern, sollten Sie das Softwarehandbuch konsultieren, um zu verstehen, wie sich jeder von ihnen verhält.

Kalibrieren Sie die Schrumpfparameter

Da es mehrere Parameter gibt, ist es komplex, auf einfache Weise eine geeignete Kombination zu erhalten. Dazu müssen mehrere Tests schrittweise durchgeführt werden, bis die richtigen Werte erreicht sind. Die Schrumpfparameter müssen für jedes Material individuell angepasst werden, dazu müssen wir vorher die passende Drucktemperatur für jedes Material ermittelt haben.

Zunächst müssen der geeignete Rückzugsabstand und die Rückzugsgeschwindigkeit ermittelt werden, daher müssen die restlichen Parameter deaktiviert oder auf ihren voreingestellten Werten belassen werden.

Die optimalen Werte für Rückzugsgeschwindigkeit und Rückzugsweg sind die niedrigsten Werte, die das Auftreten von Fäden während der Verschiebungsbewegungen vermeiden. Um diese Werte zu ermitteln, sind folgende Schritte durchzuführen:

- Eine niedrige Rückzugsgeschwindigkeit sollte eingestellt werden, vorzugsweise 25 mm/s.

- Ein Zwischenschrumpfabstandswert muss eingestellt werden:0,8 mm für Direktextruder, 0,75 % der Rohrlänge für Bowdenextruder.

- Ein Schrumpftest wird dann gedruckt. Es ist möglich, mehrere erstellte in bekannten Datei-Repositorys zu finden.

- Das Ergebnis wird überprüft:

- Wenn keine Fäden erscheinen, wird die Schrumpfstrecke um die Hälfte reduziert.

- Wenn Fäden auftreten, erhöhen Sie den Rückzugsabstand um 50 %.

- Wiederholen Sie den Vorgang so oft wie nötig, bis ein zufriedenstellendes Ergebnis erzielt wird.

In jedem Fall sollten Abstände von nicht mehr als 3 mm bei Direktextrudern und nicht mehr als 5 % der Rohrlänge bei Bowdensystemen verwendet werden. Wenn in diesem Bereich kein akzeptables Ergebnis erzielt werden kann, sollte die Schrumpfrate um 5 mm/s erhöht und der Vorgang wiederholt werden . Es wird nicht empfohlen, Schrumpfgeschwindigkeiten über 40 mm/s zu verwenden. Wenn also nach Erreichen dieses Werts immer noch kein zufriedenstellendes Ergebnis erzielt wird, sollte die Kombination ausgewählt werden, die die besten Ergebnisse liefert.

Bei einigen Druckern und Filamenten ist es möglicherweise nicht möglich, die Fäden vollständig zu entfernen, selbst bei der besten Kombination aus Geschwindigkeit und Schrumpflänge . In diesen Fällen empfiehlt es sich, andere Funktionen wie "Z-Lift", "Reinigen beim Einfahren", "Einfahren" oder "Düsenreinigung" zu aktivieren , was dazu beitragen wird, Garne zu minimieren oder zu eliminieren.

Probleme im Zusammenhang mit schlechten Retraktionseinstellungen

Die Folgen von zu hohen oder zu niedrigen Werten der Schrumpfparameter sind sehr unterschiedlich. Während zu niedrige Werte für Rückzugsgeschwindigkeit und Rückzugsweg rein ästhetische Folgen haben (Bildung von Fäden und Tropfen auf den Teilen), führt die Einstellung zu hoher Werte häufig zum Verklemmen innerhalb des Heatbreaks. Denn wenn der Rückzug zu lang ist, erreicht die geschmolzene Spitze des Filaments die kalte Zone des Heatbreaks, dehnt sich aus und blockiert ihn.

Kommt es nach dem Einstellen der Rückzüge zu Staus, insbesondere bei langen Drucken, sollte der Rückzugsweg etwas verringert werden.

3d Drucken

- Python-Variablen, -Konstanten und -Literale

- Kosten und geschätzter Wiederbeschaffungswert

- Formgetreu:Der Wert des Metallspinnens und Hydroformens

- Premium trifft Praktikabilität und Wert:Accupro HS-Serie

- Bewertungsverfahren für Maschinen und Anlagen

- SIGRABOND® Chemical CFK für Komponenten und Baugruppen

- SIGRABOND® Chemical CFRC für Komponenten und Baugruppen

- DIN 1.5217 vergütet

- SEW 395 Sorte G-X120Mn13 lösungsgeglüht und abgeschreckt

- UGI® HT286 geglüht und kaltgezogen