Verlängerung der Lebensdauer von Automatisierungs-Assets

Wenn sie sich selbst überlassen werden, verschlechtern sich die Anlagen zur Materialhandhabung langsam und fallen schließlich aus, oft im ungünstigsten Moment. Aber mit ein wenig Planung können Sie nicht nur die Nutzungsdauer verlängern, sondern auch die Leistung optimieren.

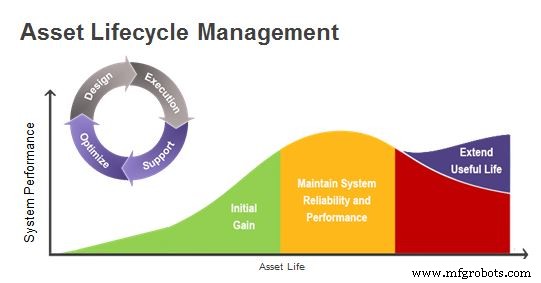

Automatisierungsanlagen entwickeln sich in der Regel in vier verschiedenen Phasen:Design, Ausführung, Support und Optimierung. In zu vielen Fällen wird die Optimierungsphase jedoch willkürlich durchgeführt oder völlig ignoriert. Die Leistung erreicht einen Höhepunkt und beginnt dann abzufallen. Dieser Prozess findet aus vielen Gründen statt:Die Personen, die die Systeme implementiert haben, sind möglicherweise weitergezogen, und ihre Nachfolger fühlen sich nicht an das System gebunden; Möglicherweise gibt es keine Mechanismen zur Leistungsüberwachung; oder das Geschäft kann so gut sein, dass es wenig Anreiz gibt, nach Verbesserungen zu suchen.

Was auch immer der Grund für die Nichtoptimierung ist, die heutige globale Wirtschaft verlangt von Lagern und Vertriebszentren, dass sie den maximalen Wert aus ihren Automatisierungsinvestitionen ziehen. Dies sollte mit einer genauen Prüfung sowohl der Risiken des Nichtstuns als auch des vollen Potenzials der Verlängerung der Nutzungsdauer von Automatisierungsanlagen beginnen.

Bewertung des Risikos

Eine Wirtschaftsprüfung beginnt mit einer Analyse des Umlaufvermögens im Hinblick auf die Verlängerung der Nutzungsdauer. Erstellen Sie ein Profil jedes wichtigen Assets in Ihrer Einrichtung, einschließlich Software, Steuerungen, elektrischen Peripheriegeräten und mechanischen Geräten. Wenn Sie kein Inventar haben, sollten die Anbieter jedes Assets in der Lage sein, es bereitzustellen. Von hier aus können Sie ein Hauptinventar erstellen, die potenzielle Veralterung jedes Teils und seine strategische Bedeutung kategorisieren und dann einen Plan zur Minderung dieser Risiken erstellen. Jede Ebene sollte wie folgt nach ihrer strategischen Bedeutung für Ihr Unternehmen kategorisiert werden:

Kritisches Risiko: Assets, die sich auf Ihr gesamtes System auswirken können. Dies würde einen Wiederherstellungsplan zur kurzfristigen Minderung von Problemen und langfristig eine Budgetierungsstrategie erfordern, um bei Bedarf den vollständigen Austausch abzudecken, wobei die Austauschkosten über mehrere Budgetzyklen verteilt werden.

Hohes Risiko: Komponenten, die zu einem teilweisen Systemausfall führen können. Diese können auch zu längeren Ausfallzeiten führen und würden auch einen Wiederherstellungsplan und eine längerfristige Budgetplanung erfordern, um möglicherweise die Kosten zwischen Kapital- und MRO-Ausgaben auszugleichen.

Mittleres oder niedriges Risiko: Dabei handelt es sich in der Regel um Komponenten, bei denen ein Ausfall nicht zu einem teilweisen oder vollständigen Systemausfall führen würde. Die Ausfallzeit ist minimal und die Austauschkosten können in der Regel aus dem MRO-Budget bestritten werden. Eine gute Ersatzteilstrategie, die darauf abzielt, adäquate Ersatzkomponenten vorrätig zu haben, kann das Risiko in Schach halten.

Mit einem Verständnis Ihrer Risiken und einer guten Planung können Sie die Lebensdauer Ihres Systems erheblich verlängern, unvorhergesehene Ausfallzeiten minimieren und mechanische, Steuerungs-, Software- und elektrische Geräte optimal nutzen.

Verlängerung der Lebensdauer des mechanischen Systems

Der Einsatz von Förderern, Sortierern, automatisierten Lager- und Abrufsystemen und anderen Investitionsgütern stellt höchstwahrscheinlich das größte Risiko und den höchsten Investitionsaufwand in einem Lager oder einer Vertriebseinrichtung dar. Alle Systeme unterliegen im Laufe der Zeit Verschleiß und Leistungsabfall. Die effektive Laufzeit kann reduziert werden, oder andere Probleme – wie z. B. Reibung von einer verschlissenen Komponente, die Geräusche verursacht, die das System über die OSHA-akzeptablen Werte hinaus drücken – können Aufmerksamkeit erfordern. Je mehr Sie tun können, um die Nutzungsdauer Ihrer Systeme zu verlängern, desto größer sind die Auswirkungen auf die Rentabilität.

Während ein vollständiger Austausch normalerweise eine große Kapitalausgabe darstellt, kann die Systemlebensdauer oft verlängert werden, indem Verbesserungen auf Komponentenebene vorgenommen werden. Ein Schuhsortierer beispielsweise, der kurz vor dem Ende seiner Lebensdauer steht, kann oft wieder aufgebaut werden. Der Austausch einer abgenutzten Komponente kann dazu führen, dass der Sortierer gut läuft und die Betriebszeit erhalten bleibt. Oder wenn es ein Geräuschproblem gibt, könnte ein neueres Produkt, das für einen leiseren Betrieb ausgelegt ist, die Lösung sein. Und wenn eine Überholung oder ein Austausch von Komponenten eine Option ist, kann dies oft am Wochenende vor der Hauptsaison erfolgen.

Eine weitere wertvolle Möglichkeit, den Lebenszyklus Ihrer mechanischen Ausrüstung zu verwalten, ist eine Ersatzteilstrategie, die der Kritikalität und dem voraussichtlichen Lebenszyklus der Schlüsselkomponenten entspricht. Auch wenn eine beim Kauf des Systems entwickelt wurde, sollten Ersatzteilstrategien regelmäßig überprüft werden, wenn das System altert.

Elektrogeräte verwalten

Ein optimaler Lagerbetrieb hängt auch von der Zuverlässigkeit zahlreicher elektrischer Geräte wie Scanner, E/A-Module, Stellantriebe und Servomotoren ab. Diese haben unterschiedliche Risikograde, daher ist es wichtig, das Risiko des Betriebs jedes Geräts mit zunehmendem Alter zu analysieren. Während einige Anbieter die erwartete Lebensdauer jedes Geräts angeben, tun andere dies nicht, sodass Sie nach bestem Wissen und Gewissen raten können.

Eine effektive Risikoanalyse kann Unternehmen Optionen aufzeigen. Beispielsweise identifizierten Automatisierungsplaner in einer Risikoanalyse von Servoantrieben acht Baldor-Servos aufgrund ihres Alters als auf dem Weg der Veralterung. Ein Ausfall in einem davon hätte zu wochenlangen Ausfallzeiten führen können, bevor ein Ersatz gefunden wurde. Angesichts von möglicherweise 80.000 US-Dollar an Ersatzkosten wurden dem Unternehmen andere Optionen als der vollständige sofortige Ersatz angeboten.

Wenn einige Ersatzteile verfügbar waren, konnte das Unternehmen diese kaufen und schrittweise ersetzen. Es könnte zum Beispiel die vier ältesten Servos sofort ersetzen und das, was sie entfernt haben, als Backup verwenden. Dies würde die Betriebsdauer verlängern und gleichzeitig mehr Flexibilität bieten, um die Kosten zwischen Investitionen und MRO zu verteilen.

Modernisierung von Controllern

Die meisten Materialhandhabungssysteme sind auf eine SPS-Steuerung angewiesen. Da ihre Bedienung einfach ist, halten SPS in der Regel lange, und die meisten SPS-Anbieter kündigen das erwartete Ende der Lebensdauer lange im Voraus an. Rockwell/Allen Bradley beispielsweise unterstützen die TI 45-SPS nicht mehr, werden aber wie angekündigt weiterhin ihre neueste ControlLogix-SPS unterstützen.

Je näher Ihre SPS am Ende ihrer Lebensdauer ist, desto größer ist die Wahrscheinlichkeit eines Ausfalls, und wenn sie ausfällt, kommt es zu Ausfallzeiten. Je nachdem, was gefährdet ist, stellt ein Upgrade auf eine modernere SPS nicht nur den Betrieb sicher, sondern kann auch eine Möglichkeit sein, den Wert anderer Vermögenswerte tiefer zu erschließen.

Abgesehen davon, dass sie robuster und zuverlässiger sind, verfügen neuere SPS möglicherweise über genügend Bandbreite, um Analysetools zu unterstützen, die helfen können, Trends zu erkennen, was die Lebensdauer der von ihnen gesteuerten Systeme verlängern kann. Darüber hinaus kann die Ethernet-Fähigkeit dazu beitragen, die Integration des Lagersteuerungssystems (WCS) mit anderen Automatisierungssystemen voranzutreiben.

Einige kleinere Betriebe verwenden PCs zur Steuerung ihrer Anlagen. PCs können in weniger als zwei Jahren veraltet sein und es ist in der Regel wirtschaftlicher, sie zu ersetzen, als sie aufzurüsten.

Verwaltung der Lagerverwaltungssoftware

Das Veralten der Softwareplattform, die das WCS unterstützt, ist eine unvermeidliche Realität. Wenn das WCS ausfällt, ist das Warehouse möglicherweise für viele Tage – oder sogar Wochen – der Konfiguration und des Testens ausgefallen.

Viele WCS laufen immer noch unter Windows 2003, das von Microsoft nicht mehr unterstützt wird. Ihr System läuft weiterhin unter Windows 2003, aber Sie sind auf sich allein gestellt, wenn technische Probleme auftreten und es riskant sein kann, Alt- oder Drittanwendungen mit Ihrem WCS zu verbinden. Wenn Sie Windows 2007 und 2008 ausführen, werden Sie 2020 in der gleichen Situation sein, wenn Microsoft diesen Systemen den Stecker zieht. Die gute Nachricht ist, dass Microsoft, wie die meisten Softwareunternehmen, bekannt gibt, wie lange sie ihre Produkte unterstützen werden.

Aber das kann auch eine Chance sein. Ein Upgrade auf die neueste unterstützte Softwareversion kann eine erschwingliche Ausgabe sein, die die Leistung maximiert und das Risiko der Wartung anderer Ressourcen verringert. Mit der späteren Version werden beispielsweise Thin-Client-Lösungen möglich, die eine Konsolidierung der IT-Architektur auf einem virtuellen statt auf einem physischen Server ermöglichen. Für eine Investition von 250.000 US-Dollar in virtualisierte Steuerungen hätten Sie nicht nur ein Betriebssystem, das jahrelang unterstützt würde, Sie würden auch Vorteile bei der Softwarewartung, der Notfallwiederherstellung und anderen Bereichen gewinnen, nicht zuletzt durch den Wegfall der Notwendigkeit für physische Server.

Nachhaltige Verbesserung

Obwohl wir uns auf die oft vernachlässigte Optimierungsphase des Automatisierungslebenszyklus konzentriert haben, sind alle Betriebsphasen entscheidend für die kontinuierliche Verbesserung. Die Aufmerksamkeit für die Verlängerung des Lebenszyklus in der Designphase kann sich in einem Design mit offenen Technologien oder wiederverwendbaren Konstruktionsobjekten manifestieren, sodass die Systeme Best-of-Breed-Lösungen integrieren können, ohne die gesamte Investition aufgeben zu müssen.

In der Ausführungsphase kann das Anlagenmanagement durch Lagerausführungssysteme verbessert werden, die den Betrieb so koordinieren, dass Humanressourcen und Ausrüstung effizient betrieben und genutzt werden. Und es ist die Support-Phase, in der Ersatzteilmanagement, Zustandsüberwachung, vorbeugende Wartung und andere Strategien implementiert werden, um alle erforderlichen Optimierungsmaßnahmen aufrechtzuerhalten.

Wynright Corp. (Elk Grove, IL), eine hundertprozentige Tochtergesellschaft von Daifuku North America, ist ein Anbieter von intelligenten Materialtransportsystemen.

Automatisierungssteuerung System

- Automatisierung:Bildverarbeitungssystem-Software aktualisiert

- Die positiven Auswirkungen der Landwirtschaftsautomatisierung

- Ein anpassungsfähiges Automatisierungssystem in Aktion

- Automatisierungssystem fördert Zugänglichkeit und Manövrierfähigkeit

- STAEDTLER:Der Wert der Automatisierung in der Fertigung

- Den Wert der Automatisierung in der Fertigung verstehen

- Praktische Tipps zur Verlängerung der Lebensdauer Ihrer Stempel

- Sie kennen Ihr industrielles Automatisierungssystem am besten, hier ist, was wir an den Tisch bringen

- Das menschliche Element der Automatisierung

- Die Macht der KI in der industriellen Automatisierung