Automatisierung im Zeitalter von COVID-19

Sicherere, schnellere und intelligentere Lösungen helfen der Industrie bei einer Pandemie

Der langjährige Trend zur Fertigungsautomatisierung wurde verständlicherweise durch die COVID-19-Pandemie beschleunigt. Ungefähr ein Jahr nach Beginn der Krise ist es ein guter Zeitpunkt, nach längerfristigen Auswirkungen zu fragen. Hat die Pandemie die Automatisierung in neue Bereiche getrieben? Haben Lieferanten die Automatisierung flexibler gestaltet? Einfacher zu implementieren?

Kollaborative Roboter (Cobots) sind naturgemäß einfacher zu implementieren als ihre traditionellen Cousins. Da Cobots so konzipiert sind, dass sie sich einen Arbeitsplatz mit ihren menschlichen Kollegen teilen, müssen sie routinemäßig oft nicht bewacht werden und können in relativ kleine, besetzte Räume passen (wenn dies durch eine Sicherheitsrisikobewertung bestätigt wird). Sie sind auch einfacher einzurichten, sagte Dick Motley, der Direktor der autorisierten Systemintegratorengruppe von FANUC America Corp. in Rochester Hills, Michigan. Er erklärte, dass ein Benutzer die Cobots der CRX-Serie von FANUC teilweise durch buchstäbliches Greifen trainieren kann den Arm und führe ihn herum. Das macht „die Einrichtung einer einfachen Anwendung wirklich unkompliziert und intuitiv. Sie haben eine Roboterautomatisierung, die schnell bereitgestellt werden kann.“ Er fügte hinzu, dass „es ein wachsendes Ökosystem von Peripherielieferanten für Greifer und Sockel gibt, auf denen der Roboter sitzen kann, und verschiedene Vorkehrungen, um die Versorgungseinrichtungen, die zum End-of-Arm-Tool des Roboters führen, einfach anzugehen.“

Die schlechte Nachricht ist, dass Cobots langsam sind. Obwohl sie mit Sensoren ausgestattet sind, die die Kraft begrenzen, die sie übertragen, wenn sie mit etwas in Kontakt kommen, „ist es ziemlich schwierig, die Sicherheitsstandards bei hoher Geschwindigkeit zu erfüllen“, erklärte Motley. „Denn unabhängig davon, wie empfindlich Ihr Kontaktsensorsystem ist, versuchen Sie, der Physik zu trotzen, wenn sich etwas sehr schnell bewegt und es dann sofort zum Stillstand bringen muss.“ Obwohl Sie vielleicht denken, dass Cobots die Welt der Automatisierung übernehmen würden (und die Verkäufe in der COVID-19-Ära explosiv waren), hat ihre Anwendbarkeit Grenzen.

Motley bezeichnete „einen Palettiervorgang mit relativ niedriger Geschwindigkeit“ am Ende der Fertigungslinien eines Kunden als gut für einen Cobot geeignet. „Sie stellten zwei bis vier Produktkisten pro Minute her, mit einer unglaublichen Dichte an Förderbändern, die diese Produkte bis zum Ende zum Palettieren transportierten. Sie hatten nicht den physischen Platz, um eine traditionelle Roboterimplementierung mit Bremswegberechnungen und all den Dingen, die in eine traditionelle Roboterzelle gehören, durchzuführen. Ihre einzige Automatisierungsoption bestand darin, einen Cobot einzusetzen. … Wenn Sie langsam genug vorgehen, wird Ihnen ein Karton wahrscheinlich nicht schaden.“

Sicher und einfach für Menschen

Das soll nicht heißen, dass herkömmliche Roboter nicht in der Nähe von Menschen arbeiten können oder dass sie sehr schwierig einzurichten sind. Oder dass sich langsam bewegende Cobots ohne Schutz operieren können, wenn sie mit etwas Scharfem oder anderweitig Gefährlichem umgehen. Um diese Bedenken auszuräumen, haben FANUC und andere OEMs Systeme, die „entweder den Bewegungsbereich oder die Geschwindigkeit des Roboters einschränken“, um eine intermittierende Interaktion mit einem Menschen zu ermöglichen, erklärte Motley. FANUC nennt seine Sicherheitsarchitektur „Dual Check Safety“ oder DCS. „Vielleicht möchten Sie auf einer Seite des Roboters eine Sperrzone einrichten, während ein Bediener Teile oder etwas lädt, das der Roboter entnehmen wird. Sie aktivieren eine Softwarebeschränkung, um den Roboter daran zu hindern, dorthin zu gelangen, was normalerweise durch einen Lichtvorhang, eine Sicherheitsmatte oder einen Scanner verstärkt wird. Aber sobald die Person diese Ladezone verlässt, kann der Roboter sofort wieder auf Hochtouren laufen.“

Motley wies auch darauf hin, dass „Anpassungen an DCS im Simulationspaket der Offline-Programmierumgebung Roboguide von FANUC vorgenommen werden können. Sie können mit einem an den Roboter angeschlossenen Laptop oder mit einem unserer Benutzeroberflächengeräte durchgeführt werden, sei es unser iPendant oder unser neues Teach Pendant-Tablet.“ Die neue Tablet-basierte Oberfläche sei besonders einfach zu bedienen, so Motley. „Es ist ein ganz neuer Programmierstil, der der Computersprache nicht einmal nahe kommt. Es ist eine Drag-and-Drop-Icon-Timeline.“

Bei Promess Inc., Brighton, Michigan, berichtete John Lytle, Director of Application, dass die Pandemie die Bemühungen seines Unternehmens beschleunigt hat, seine Electric Press Workstations mit zusätzlichen Funktionen auszustatten. Promess hatte es bereits einfach gemacht, seine Einheiten zu einer Produktionslinie hinzuzufügen, indem sie kompakt und eigenständig gemacht wurden, mit einem integrierten Lichtvorhang, um Verletzungen des Bedieners zu vermeiden. „Sie automatisieren die Montage mit Sensoren, die feststellen, ob es sich um ein gutes Teil handelt, und Sie können sie an einem beliebigen Ort platzieren und sich an die Dinge anpassen, wenn sie sich in der Anlage ändern.“ Promess hat Zusatzfunktionen hinzugefügt und die Informationen verbessert, die die Einheiten an den Rest der Fabrik übermitteln können. Beispielsweise kann die Work Station zusätzlich zum Zusammenpressen von zwei Teilen und der Bestätigung, dass die gemessene Kraft und der gemessene Weg wie erwartet waren und die Montage daher gut ist, auch Maßmessungen durchführen und diese Informationen weitergeben. Dadurch entfällt die Notwendigkeit einer separaten Messstation.

Die Durchführung solcher Messungen erfordert Kameras und/oder Laser, und Promess integriert die Technologie so, dass der Endbenutzer immer noch eine eigenständige „Plug-and-Play“-Einheit erhält. Wie Lytle erklärte:„Wir konzentrieren uns darauf, es für den Endbenutzer einfach zu machen, also ist es nicht wie ein großes Wissenschaftsprojekt, das einen Kameratechniker, einen SPS-Experten, einen hochrangigen Integrator und so weiter erfordert. Wir haben hier ein Softwareteam von 20 Leuten, die jeden Tag daran arbeiten, es einfach zu machen. Wenn der Kunde also eine Workstation bekommt, ist diese bereits eingerichtet. Sie geben nur Parameter ein.“ Er fügte hinzu, dass Kameras mehr können, als nur Teile zu messen. Sie können auch zur Teileorientierung verwendet werden. Dies ermöglicht komplexere Anordnungen, wie z. B. die Möglichkeit, automatisch aus mehreren Teilen auf einer Palette zu kommissionieren. Außerdem verfügt Promess über integrierte Cobots für das automatische Be- und Entladen von Teilen. Das Endergebnis ist, wie Lytle es sieht, eine multifunktionale Arbeitsstation, die die Transferstraße vereinfacht und zur sozialen Distanzierung beiträgt, während sie gleichzeitig Daten an die anderen Geräte in der Anlage „über das Internet oder Intranet“ sendet, um eine Entscheidung darüber zu treffen, was zu tun.“

Intelligenter und flexibler

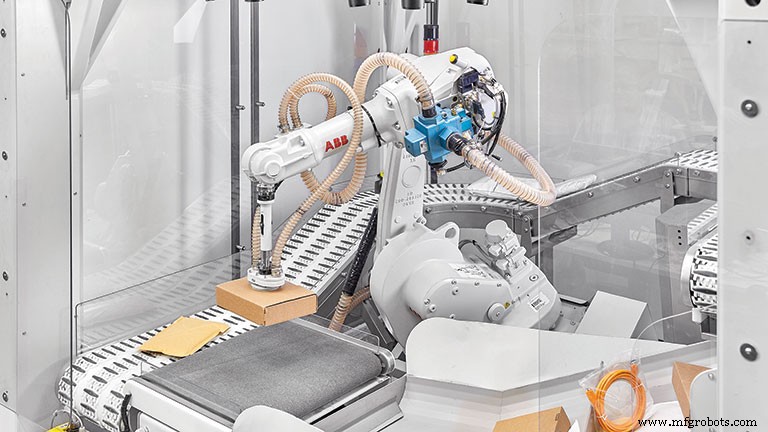

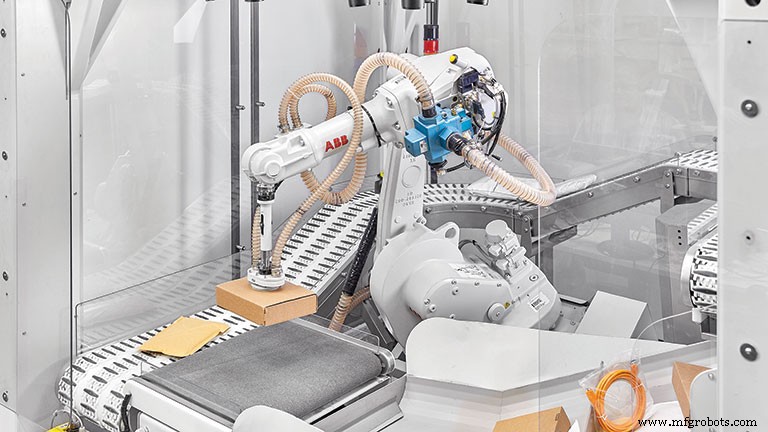

Laut Joe Chudy, General Manager von ABB Robotics USA, Auburn Hills, Michigan, suchen „alle Branchen, in großen und kleinen Anlagen, nach Möglichkeiten, Menschen aus ihren Prozessen zu entfernen.“ Der größte Anstieg der Nachfrage – ein Schub, der direkt mit der Pandemie in Verbindung gebracht werden kann – ist in der medizinischen Fertigung, Verpackung/Logistik und Lebensmittelverarbeitung zu verzeichnen. Die beiden letzteren sind besonders herausfordernd, da sie angesichts inkonsistenter Eingaben extreme Geschwindigkeit erfordern. Wie Chudy es ausdrückte:„Es ist kein Geheimnis, dass Amazon nicht genug Leute einstellen und nicht schnell genug automatisieren kann. Dasselbe gilt für WalMart und alle anderen in diesem Bereich. Aber die Menge und Vielfalt der Gegenstände, die Sie schnell aufnehmen und sortieren müssen, zwingt Sie dazu, eine Form von KI (künstliche Intelligenz) zu implementieren.“

Chudy sagte, dass die lebensmittelverarbeitende Industrie ebenfalls unter Druck steht und Innovationen in der Automatisierung vorantreibt. Er beschrieb das Zerlegen und Verpacken von Fleisch als eine von Natur aus miserable Umgebung, in der Menschen arbeiten können, wobei die Pandemie die Leiden nur noch verstärkt. Und das „Protein“ (wie die Industrie ihr Produkt bezeichnet) variiert von Stück zu Stück. „Wir haben uns gefragt, ob wir ein Huhn entbeinen könnten. Was könnten wir mit den Flügeln machen? Solche Dinge“, erzählte Chudy.

Angesichts der Inkonsistenzen der Proteinformen erforderte die Bewältigung dieser Herausforderung sowohl ein intelligentes Kamerasystem als auch KI zur Ausrichtung der Robotergreifer. „Es zahlt sich auch schnell aus, den Proteinverlust bei der Kürzung zu begrenzen“, fügte Chudy hinzu. „Daher ist die Bildverarbeitungstechnologie, die Sie verwenden, mit Wassermessern oder anderen Techniken, um dieses Material so nah wie möglich zu schneiden, eine große Sache. Zu lernen, wie das Protein dem Roboter präsentiert wird, wohin das Bildverarbeitungssystem gehen soll und wie Sie es ausrichten sollten, alles Faktoren, die in die Anwendung einfließen.“

Langfristig, so Chudy, werden Fortschritte in der KI, die von diesen Herausforderungen angetrieben werden, auch auf die Welt der Metallzerspanung übertragen. Zum Beispiel verbessert sich die zufällige Bin-Picking-Fähigkeit aufgrund von Verbesserungen in der KI, beobachtete er, „sowie das Depalettieren und einige der logistischen [Aufgaben]. Erfassungszeiten sind wirklich das, worauf es beim Random Bin Picking ankommt. Wie schnell kann ich dieses Teil finden? Wie schnell kann ich es bekommen? Genauso ist es im Logistikmarkt.“ Chudy glaubt, dass Geschwindigkeit wichtig ist, und die Verarbeitung der Menge an Bilddaten, die zum Kommissionieren der Teile erforderlich ist, hat diese Anwendungen bisher eingeschränkt. „[Jetzt] sehen wir, dass diese Anwendungen auf diesem Markt florieren, da die Technologie wächst und stärker und weniger wartungsintensiv wird“, sagte Chudy.

Er sagte, dass befestigungsloses Schweißen und intelligentes Schweißen ebenfalls untersucht werden, bei denen „Sie das Stück und Teil einer Kamera präsentieren und entscheiden, wie es geschweißt werden soll, die Toleranzen, die Lücken messen und all die Dinge tun, die traditionell sind Programmierer würde tun. Es funktioniert gut im Labor, aber wir haben es noch nicht in der Produktion implementiert.“

Vision-Technologie ist für diese Systeme von zentraler Bedeutung. Und wie Chudy es ausdrückte, machte das früher „viele Leute in der Metallindustrie nervös“, weil Bildverarbeitungssysteme zuvor spezialisierte Techniker für die Installation und Wartung erforderten. „Jetzt sind diese neueren Anwendungen in der Lage, sich selbst zu überwachen.“

Motley sprach auch von Vision-Technologie als einem enormen Wegbereiter, der einfacher zu implementieren sei. „Wenn Sie einem Roboter Augen geben, damit er sich an die Umgebung anpassen kann, ermöglicht das alle möglichen Dinge in Bezug auf reduzierte Kosten für die Einrichtung einer Anwendung, kürzere Umrüstzeiten, weniger ausgetauschte Teile, bessere Flexibilität, höhere Zuverlässigkeit und In- Prozessinspektion.“ Er sagte, die neue 3D-Bildverarbeitungstechnologie von FANUC, genannt 3DV, biete „einen vielseitigen, kompakten Sensor, der sich leicht in das Werkzeug am Ende des Arms eines Roboters einbauen lässt. Der Roboter trägt seine Augen buchstäblich mit sich herum, anstatt nur einen stationären Sensor zu haben, obwohl stationäre Sensoren immer noch ihren Platz haben.“ Und eine 3D-Punktwolke liefert dem Roboter viel mehr Informationen als ein flaches 2D-Bild, fügte er hinzu. Mit mehr Informationen darüber, was sich vor ihm befindet, „kann die Steuerung des Roboters besser entscheiden, was als Nächstes zu tun ist.“

Fertigung in Metall

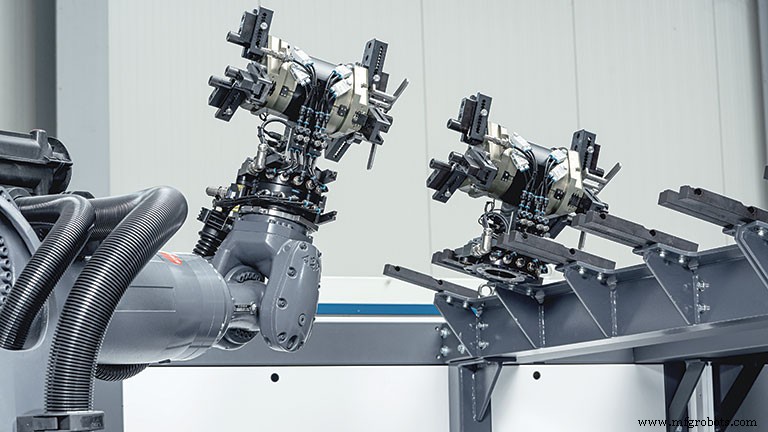

Die Handhabung von Verpackungen und Proteinen unterscheidet sich stark von einer typischen Metallbearbeitungsanwendung. Wie Dave Suica, Präsident von Fastems LLC, West Chester, Ohio, erklärte, befindet sich die Greifertechnologie im Wandel. „Wir haben begonnen, auf servogesteuerte Greifer umzusteigen. Viele Teile sind verformbar. Ein normaler Kraftgreifer kann zu viel Kraft aufbringen, mehr als zur Überwindung des Reibungsfaktors zum Anheben des Teils erforderlich ist. Mit der Servosteuerung gehst du zu einer Position, und dann hat es eine Übersteuerung, wie viel Druck es ausübt.“ Ganz allgemein sagte Suica, dass die Menschen zu einer „High-End“-Automatisierung tendieren, die kein manuelles Wechseln der Greifer erfordert, um den Job zu wechseln. „Mit intelligenter Automatisierung und automatischen Greiferwechseln sowie einer Computersteuerung im Vergleich zu einer SPS können Sie es dynamisch gestalten. Sie können ohne Personen von Teil A zu Teil B zu Teil C wechseln. Wir haben Systeme, die 72 Stunden autonom laufen.“

Während Fastems vor allem für große flexible Fertigungssysteme (FMS) bekannt ist, deckt Fastems die gesamte Bandbreite an Roboter- und Palettenhandhabungskonfigurationen ab. Suica sagte, die Pandemie habe einige Unternehmen dazu veranlasst, einzelne Maschinen zu kaufen und zu automatisieren, nur um ein bestimmtes Produkt schnell wieder auf den Markt zu bringen. Aber egal, ob Fastems ein großes FMS oder einen Roboter für eine einzelne Maschine liefert, „es verfügt immer noch über eine vollständige Palette von Fertigungsmanagement-Software“, sagte Suica. „Es hat noch einen Zeitplan. Es hat immer noch die Kapazitäten, verschiedene Teile zu unterschiedlichen Zeiten auszuführen.“ Fastems ist stolz darauf, sich in das ERP-System eines Unternehmens für vorausschauende und dynamische Planung integrieren zu können. „Sobald das ERP-System die Anforderungen ändert, ändern wir automatisch die Reihenfolge, welche Teile wann hergestellt werden, sodass Sie Ihren Arbeitsfluss aufrechterhalten können, ohne Inventar aufbauen zu müssen.“

Um auf die Verpackungs- und Montageherausforderung zurückzukommen, sagte Motley, dass die Automobilwurzeln von FANUC gute Dienste geleistet haben. „Unsere Fähigkeit, eine Dichtmittelraupe abzugeben, um eine Autokarosserie vor dem Lackieren abzudichten, und dies sehr eng mit Roboterbewegungen zu koordinieren, sodass Sie bei schneller Fahrt keine dünne Stelle in der Dichtmittelraupe bekommen … und wenn Sie geh langsam um die ecke, da bekommst du keinen großen, dicken stapel …“ hat direkt dazu beigetragen, klebstoff in der montage dosieren zu können.

Remote Control wechselt zu HTML5

Die durch die Pandemie bedingte zunehmende Automatisierung und soziale Distanzierung hat wiederum die Notwendigkeit von Fernüberwachungsfunktionen hervorgehoben. Fernüberwachung ist nicht neu und praktisch alle Steuerungs-, Automatisierungs- und Maschinenhersteller bieten solche Lösungen an. Aber Fagor Automation – USA, Elk Grove Village, Illinois, ging kürzlich noch einen Schritt weiter und beschleunigte die Veröffentlichung einer HTML5-basierten Steuerungsarchitektur. Wie Harsh Bibra, General Manager für Nordamerika, erklärte, ist HTML5 nicht nur browserbasiert, sondern „über mehrere Browser hinweg konsistent. Eine Person verwendet möglicherweise ein iPhone. Ein anderer hat möglicherweise ein Google-Gerät. Eine dritte Person könnte Windows 10 auf einem Laptop verwenden. Mit einer HTML5-basierten Oberfläche auf der Maschine würden sie alle dasselbe auf ähnliche Weise sehen. HTML5 macht Ihre Maschine plattformunabhängig.“

HTML5 bietet laut Bibra neben der Geolokalisierung auch einen besseren mobilen Zugriff auf Business Intelligence. Mit der Geolokalisierung, so betonte er, könne man Remote-Verbindungen auf Geräte beschränken, die sich an bestimmten Standorten befinden, und so die Sicherheit verbessern. Beispielsweise könnten Sie eine Fernverbindung auf das Haus eines Mitarbeiters beschränken, aber nicht anderswo, um den Zugriff zu verhindern, wenn der Mitarbeiter sein Telefon verliert. Darüber hinaus fügte Bibra hinzu:„HTML5 kennt keine Grenzen. Abhängig von der Leistungsfähigkeit der von Ihnen geschriebenen Logik oder der Leistungsfähigkeit der von Ihnen erstellten Mensch-Maschine-Schnittstelle kann sie den N-ten Freiheitsgrad in dem Sinne bieten, dass die Person am anderen Ende auf alles zugreifen kann.“ Das bedeutet, dass Sie eine Remote-Verbindung befähigen könnten, nicht nur die Aktivität zu überwachen, sondern auch Maschinenbefehle wie Zyklusstart oder Zyklusstopp einzugeben. Mit anderen Worten, die Fernsteuerung ist die ultimative soziale Distanzierung.

Automatisierungssteuerung System

- Wie COVID-19 die E-Commerce-Lieferkette verändert

- Drei Möglichkeiten zur Anpassung von Lieferketten im Zeitalter von COVID-19

- Was wünschen sich Kunden im Zeitalter von Industrie 4.0 wirklich?

- Die positiven Auswirkungen der Landwirtschaftsautomatisierung

- Neue Studie:Auswirkungen von COVID-19 auf die Zukunft von Arbeit und Automatisierung

- Automatisierung ist der wahre Held der COVID-19-Pandemie

- Automatisierung und Engagement:Die acht Persönlichkeiten des modernen Mitarbeiters

- Automatisierung und die Auswirkungen von COVID-19 in der Fertigung

- STAEDTLER:Der Wert der Automatisierung in der Fertigung

- Den Wert der Automatisierung in der Fertigung verstehen