Roboter intelligenter und sicherer machen

Die Pandemie wirft ein Schlaglicht auf eine traurige Wahrheit der Produktion:Menschen werden krank

COVID-19 hat Herstellern eine wertvolle Lektion erteilt:Wenn Menschen krank werden, stehen Werkzeugmaschinen und Anlagen still. Zugegeben, sie wussten es bereits, genauso wie sie wussten, dass Mitarbeiter Mittagspausen und Urlaub machen, zu spät kommen, weil ihr Auto nicht anspringt, und für fünfzig Cent mehr die Stunde in den Laden um die Ecke gehen. Unter anderem aus diesen Gründen stehen Ladenbesitzer und -manager seit langem unter dem Druck, zu automatisieren. jetzt, angesichts einer globalen Pandemie, tun sie dies verzweifelt.

„Die USA kämpfen seit Jahren mit einem Fachkräftemangel, aber die Abhängigkeit von menschlichen Bedienern ist in letzter Zeit zu einer besonderen Herausforderung geworden“, sagte Mark Sumner, Vizepräsident für Vertrieb und Marketing beim Anbieter von Industrieautomatisierung Acieta LLC, Waukesha, Wisconsin. „Seit Jahren Wir haben Anrufe von Herstellern entgegengenommen, die sagten:„Ich habe über Automatisierung nachgedacht. Sagen Sie mir, wie es unser Endergebnis verbessern könnte.“ Seit COVID-19 hat sich das jedoch geändert in:„Wir brauchen Roboter. Wie fangen wir an?‘“

Die neue Norm

Es gibt viele Gründe für diese Verschiebung, sagte er. Stellen Sie sich Maschinenwerkstätten und Fertigungshäuser in einer Welt vor, die wegen der Übertragung von Viren nervös ist. In diesen Umgebungen sind die Werkzeugmaschinen in der Regel weit genug voneinander entfernt, dass die soziale Distanzierung kein Problem darstellt. Aber was passiert zur Mittagszeit, wenn sich Arbeiter versammeln, um Geschichten über ihr Wochenende am See zu erzählen oder sich über die Leistung ihres Lieblingssportteams zu beschweren?

Und welche Auswirkungen wird das obligatorische Tragen von Masken auf die Moral der Mitarbeiter haben, ganz zu schweigen von Plexiglasbarrieren, Temperaturkontrollen an der Tür und Schildern, die die Menschen daran erinnern, zwei Meter voneinander entfernt zu bleiben? Was ist mit der Abschaltung, die zwangsläufig erfolgen muss, wenn ein Kollege positiv getestet wird? Mit etwas Glück wird das alles vorübergehend sein. Vielleicht entwickeln Immunologen schnell einen Impfstoff, und nächstes Jahr um diese Zeit können wir 2020 als Anomalie abtun. Aber was, wenn ein Impfstoff nie kommt? Und was ist mit der nächsten Pandemie? Fragen wie diese geben den Herstellern zu denken, und viele von ihnen haben gesagt:„Genug ist genug. Lassen Sie uns wo immer möglich automatisieren.“

Die guten Nachrichten? Dies ist jetzt einfacher als je zuvor. Sumner merkte an, dass soziale Distanzierung bedeutet, dass es mehr Platz für die Positionierung von Robotern zwischen Kollegen gibt, während Steve Alexander, Vice President of Operations von Acieta, hinzufügte, dass Bildverarbeitungssysteme und andere fortschrittliche Fähigkeiten sich positiv auf die Kosten und Flexibilität von Robotern auswirken.

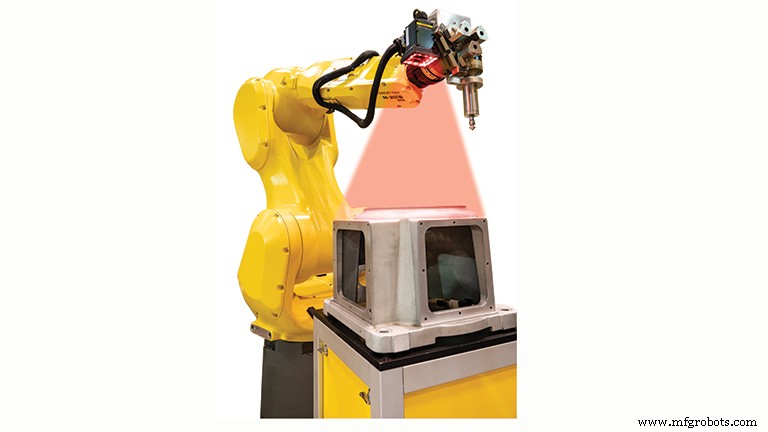

„Immer mehr Kunden verwenden Kameras, um zufällig platzierte Teile zu lokalisieren, entweder auf einer Palette, in einem Regal oder auf einem Förderband“, sagte er. „Der Roboter kann seine Ausrichtung bestimmen und dann das Teil aufnehmen sowie feststellen, ob ein Merkmal vorhanden ist – beispielsweise eine Bohrung oder ein Strichcode – und dann entsprechende Entscheidungen treffen. Dies reduziert den Bedarf an Vorrichtungen und die damit verbundenen Kosten und erleichtert gleichzeitig den Einsatz von Robotern.“

Mit Kameras klar sehen

Das beliebteste Bildverarbeitungssystem von Acieta ist iRVision von FANUC, das laut Alexander eine Option für jeden FANUC-Roboter ist. Er wies jedoch schnell darauf hin, dass Kameras von Drittanbietern und OEMs für praktisch jede Robotermarke unabhängig von ihrem Alter erhältlich sind. Die Frage, wie Sie eine Kamera verwenden werden, ist oft der schwierigere Teil der Visionsgleichung.

„Es ist definitiv etwas Technik im Spiel“, sagte er. „Sie müssen das richtige physische Layout, das Sichtfeld, die richtige Beleuchtung und so weiter festlegen. Und dann müssen Sie auf der Softwareseite dem Roboter beibringen, zu korrelieren, was die Kamera sieht und wie sich diese Bilder auf die anstehende Aufgabe beziehen. Es ist nicht so einfach, einfach eine Kamera anzubringen.“

Einer, der alles darüber weiß, ist Dave Bruce, Engineering Manager und Roboter-Vision-Experte bei FANUC America Corp., Rochester Hills, Mich immer beliebter und leistungsfähiger werden, warnen jedoch davor, dass ihre Verwendung einige zusätzliche Hausaufgaben erfordert.

„Vision hat in den letzten Jahren einen langen Weg zurückgelegt“, sagte Bruce. „Wir hatten es auf unseren letzten drei Controller-Generationen verfügbar, und für die letzten beiden haben wir einen großen Schritt in Richtung 3D-Vision (3DV) gemacht, bei dem sehr schnelle punktwolkenbasierte Kameras verwendet werden, um das zu kartieren Umgebung des Roboters. Wir gehen davon aus, dass sowohl der Einsatz von Industrie- als auch kollaborativen Robotern in den nächsten Jahren stark zunehmen wird.“

Eine weitere Technologie ist die Kraftmessung, eine Fähigkeit, die Roboter sowohl sicherer als auch leistungsfähiger macht. Force Control von FANUC wird beispielsweise häufig in Verbindung mit den Vision-Produkten des Unternehmens verwendet, um Entgratungs- und Montagevorgänge durchzuführen; Diese Aufgaben werden noch einfacher, wenn sie von intelligenter Software unterstützt werden. „Wir haben ein weiteres Produkt namens Intelligent Deburr“, sagte Buell. „Benutzer können eine CAD-Zeichnung des Teils hochladen, und die Software generiert den besten Bewegungspfad zum Entgraten. Es ist dieses Maß an künstlicher Intelligenz, das Herstellern hilft, den schnellstmöglichen ROI für ihre Automatisierungsinvestitionen zu erzielen.“

Entscheidungen in Echtzeit

Sofern Sie nicht zu den Menschen gehören, die eine zukünftige Übernahme der Menschheit durch Roboter befürchten, ist die deterministische künstliche Intelligenz (KI) vielleicht das aufregendste Segment der Automatisierungsbranche. Das liegt daran, dass mit KI ausgestattete Roboter nicht nur leistungsfähiger, sondern auch weitaus kostengünstiger zu betreiben sind.

„Volle 40 Prozent der laufenden Kosten eines Roboters entfallen auf seine Programmierung“, sagte Jason Barton, Chief Commercial Officer der in Boston ansässigen Realtime Robotics Inc. „KI kann diese Kosten um bis zu 70 Prozent senken. Realtime Robotics erreicht dies, indem es den Roboterprogrammierungsprozess automatisiert, um den effizientesten Weg zu bestimmen, um von Punkt A nach Punkt B zu gelangen, und dann ein entsprechendes Programm generiert.“ Darüber hinaus kann das System dieses Programm dynamisch ändern, wenn bestimmte Bedingungen auftreten, eine Technologie, die der von autonomen Fahrzeugen zum Navigieren durch die Stadt nicht unähnlich ist.

„Bevor wir GPS in unseren Autos und Telefonen hatten, druckten die Fahrer detaillierte Wegbeschreibungen zu unbekannten Orten aus“, sagte Barton. „Aber wenn es eine Straßensperrung oder starken Verkehr gab, war man in Schwierigkeiten, weil man keine Möglichkeit hatte, seine Route spontan zu ändern. So sieht die herkömmliche Programmierung für Roboter heute aus. Sie müssen jeden einzelnen Wegpunkt für jede der Bewegungen programmieren, die für einen bestimmten Roboter erforderlich sind, und wenn Sie mehrere Roboter zusammenarbeiten lassen, müssen Sie jeden von ihnen so programmieren, dass er harmonisch zusammenarbeitet. Es ist eine mühsame, zeitraubende Aufgabe, die wir eliminieren können.“

Selbstprogrammierende Roboter, die sich ihrer Umgebung bewusst sind, werden wahrscheinlich ein Wendepunkt sein, so dass Realtime Robotics mit einer Reihe von Roboterherstellern zusammengearbeitet hat, darunter Mitsubishi Electric Automation Inc., Vernon Hills, Illinois. Adam Welch, Produktmanager für Robotik bei Mitsubishi, merkte an, dass hochentwickelte 3D-Bildverarbeitungssysteme wie diese dazu beitragen, dass alle Roboter innerhalb einer Zelle oder eines Arbeitsbereichs effizient arbeiten und räumlich wissen, wo sie sich gerade befinden und wo sie sich befinden möchten die Zukunft.

Risikobewertung und Fähigkeit

„Wir nutzen diese Technologie für eine Vielzahl von Roboteranwendungen mit hoher Dichte, einschließlich solcher in der Automobil-, Lebensmittel- und Getränkeindustrie“, sagte Welch. „Da das System die Rollen und Verantwortlichkeiten jedes Roboters intuitiv versteht, kann es eine Hierarchie erstellen, die besagt, dass Roboter Nummer eins Vorrang vor Roboter Nummer zwei hat und so weiter. Es verwaltet selbst sehr strenge Fertigungsprozesse sehr effizient, ohne dass eine erweiterte Programmierung erforderlich ist.“

Das bedeutet natürlich nicht, dass herkömmliche Programmiersysteme und Sicherheitsausrüstungen bald verschwinden werden. Ben Sagan, Business Development Manager bei Mitsubishi Electric Automation, schlug vor, dass die MELFA SafePlus-Lösung die Produktlinie der Industrieroboter des Unternehmens ergänzt, indem sie mit einer Vielzahl von Sicherheitsgeräten verbunden wird. Dazu gehören Bereichsscanner, Lichtvorhänge und Sicherheitsmatten, die alle dazu dienen, die Robotergeschwindigkeit zu reduzieren oder seine Bewegung basierend auf dem Feedback von diesen Zubehörteilen zu begrenzen.

Für diejenigen unter Ihnen, die denken:„Großartig, lasst uns diese großen hässlichen Käfige loswerden und sie durch Systeme wie diese ersetzen“, nicht so schnell. Wie ihre Kollegen in der gesamten Branche gaben beide Experten an, dass sich Kunden vor dem Einsatz eines Roboters einer Risikobewertung unterziehen sollten. „Das gilt sogar für kollaborative Roboter“, fügte er hinzu und wies darauf hin, dass Mitsubishi Electric Automation seinen ersten Cobot – den MELFA ASSISTA – irgendwann im Herbst auf den Markt bringen wird. „Es ist entscheidend, dass Hersteller jede Roboteranwendung in Bezug auf das Zellenlayout, die Werkzeugmaschinen, die Förderbänder und andere Materialhandhabungsgeräte analysieren und wie viel menschliche Interaktion es geben wird“, sagte Sagan.

Pandemie beschleunigt mehr Automatisierung

Joe Campbell ist voll und ganz an Bord der Idee von mehr Cobots. Der Senior Manager für strategisches Marketing und Anwendungsentwicklung bei Universal Robots USA Inc., Ann Arbor, Michigan, sagte, dass Hersteller die Robotik – kollaborativ oder auf andere Weise – so schnell wie möglich annehmen müssen. „Schon vor der Pandemie war die Situation glasklar“, sagte er. „Mindestens 500.000 Stellen im verarbeitenden Gewerbe blieben unbesetzt. Jeden Tag gingen mehr als 10.000 Baby-Boomer in den Ruhestand, und 27 Prozent der Beschäftigten im verarbeitenden Gewerbe waren 55 Jahre oder älter. Und das letzte Argument für mehr Automatisierung? Die Bereitschaft von Millennials und anderen jungen Menschen, in den Beruf einzusteigen, war auf einem Rekordtief.“

Allein diese Situation sei ein stetiger Treiber für die Automatisierung gewesen, bemerkte Campbell. Werfen Sie jetzt eine globale Pandemie in die Mischung. Infolgedessen beginnen Geschäfte jeder Größe, Cobots und Roboter zu kaufen und sie mit ihren sozial distanzierten menschlichen Arbeitskräften zu vermischen, um wieder auf das Niveau vor der Pandemie zu kommen. Damit einher geht der Wunsch, wo immer möglich einen Rückzugsort aufzubauen und das Spielfeld niedriger Arbeitskosten mit intelligenteren, leistungsfähigeren Robotern auszugleichen.

Ein Beispiel dafür ist ActiNav von Universal Robots, ein autonomes Bin-Picking-System, das im vergangenen April vorgestellt wurde. Anders als die Bin Picker in E-Commerce-Lagern und Fulfillment-Zentren, die im Grunde „Pick-and-Drop“-Lösungen sind, ist ActiNav das, was Universal Robots „Pick and Place“ nennt. Es soll genau genug für die Bedienung von CNC-Maschinen sein und intelligent genug, um zufällig platzierte Objekte selbst aus sehr tiefen Behältern zu entnehmen. Ein Großteil dieser Fähigkeiten ist einer weiteren Premiere für das Unternehmen zu verdanken, einem hochauflösenden Bildverarbeitungssystem von Photoneo Inc., Erlanger, Kentucky, zusammen mit einer Software, die Universal Robots im eigenen Haus entwickelt hat.

„Das ist die wahre Magie hinter ActiNav“, sagte Campbell. „Beim herkömmlichen „Griff in die Kiste“ muss man all die verschiedenen Szenarien programmieren, was in einem mit kleinen Metallteilen gefüllten Behälter praktisch unmöglich ist. Mit ActiNav zeigen Sie ihm das Teil, den Behälter und wohin die Teile gehen sollen, und die Software erledigt den Rest. Es ist so einfach, dass Sie ein neues Teil in zwei bis vier Stunden von Grund auf neu einrichten können, was sonst ein paar Monate dauern könnte.“

Sicher unterwegs

Laut Campbell hat COVID-19 endlich allen gezeigt, was passiert, wenn Sie zulassen, dass Ihre Produktion woanders hingeht. „Alles, was es braucht, ist eine Pandemie oder eine ähnliche Störung, und Sie werden heruntergefahren“, sagte er. „Aus diesem Grund möchten Unternehmen überall Arbeit wieder ins Haus holen, und sie wollen es jetzt tun. Aufgrund des Arbeitskräftemangels ist dies jedoch nur mit einer flexiblen Automatisierung möglich, die einfach bereitzustellen, einfach zu programmieren und zu bedienen ist und mit den richtigen Sicherheitsprotokollen neben menschlichen Arbeitskräften eingesetzt werden kann. Kollaborative Roboter erfüllen diese Anforderungen in jeder Hinsicht.“

Auch Joe Chudy, Vice President und General Manager von ABB Robotics U.S., Auburn Hills, Michigan, hat den Ruf der Industrie nach mehr Automatisierung gehört, auch wenn sein Lösungsvorschlag etwas anders ausfällt. „Unsere Kunden sagen uns, dass die Notwendigkeit, die Einführung von Robotik und Automatisierung zu beschleunigen, von entscheidender Bedeutung ist, sowohl um die Gesundheit ihrer Mitarbeiter zu schützen als auch um die Geschäftskontinuität zu verbessern“, sagte er. „Die meisten wollen jetzt das Gleichgewicht zwischen Globalisierung und Lokalisierung ändern, um die Produktion näher an die Heimat zu bringen, sogenanntes Nearshoring, und gleichzeitig die Produktionsflexibilität erhöhen und die Widerstandsfähigkeit der Lieferkette verbessern.“

Um diesen Bedarf zu decken, sind intuitive Tools erforderlich, die den Benutzern helfen, bessere Entscheidungen zu treffen. Eines davon ist die SafeMove-Software-Suite des Unternehmens, die laut Chudy den Bedienern mehr Freiheit bei der Zusammenarbeit mit Robotern auf engstem Raum und praktisch ohne Einhausung ermöglicht, vorausgesetzt, die entsprechenden Sicherheitssensoren, Laserscanner und Lichtschranken sind vorhanden. Es kann für die gesamte Palette industrieller ABB-Roboter verwendet werden und „macht jeden Roboter zu einem Cobot“ durch konfigurierbare elektronische Bewegungserkennungs- und Verhinderungsmaßnahmen, die die Geschwindigkeit, Bewegung und Position eines Roboters einschränken, wenn sich eine Person nähert.

Er wies auch auf den Bedarf an Simulations- und Offline-Programmiersoftware hin, darunter das RobotStudio des Unternehmens. Die erste davon ermöglicht es Benutzern, eine komplette Roboterinstallation in einer virtuellen 3D-Umgebung zu erstellen, zu simulieren und zu testen, ohne die eigentliche Produktionslinie zu stören. „Das bedeutet, dass neue Produktlinien schneller installiert und ohne Überraschungen bei der Inbetriebnahme auf Hochtouren gebracht werden können. Dies ist eine entscheidende Kompetenz für Hersteller angesichts der heutigen Massenanpassung und kürzerer Produktlebenszyklen“, sagte er. „Und wie bei CAM-Software und CNC-Werkzeugmaschinen eliminiert die Offline-Roboterprogrammierung die Ausfallzeiten und Unterbrechungen der Fabrikhalle, die bei manuellen Programmiermethoden auftreten.“

Automatisierungssteuerung System

- Was ein autonomer Roboter kann und was nicht

- Industrieroboter

- Neue Roboter:wirtschaftlich und erstklassig

- Roboter bei NPE:Schneller, stärker, intelligenter

- Intelligenter und kollaborativer:Yushin nutzt zwei wichtige Robotertrends

- Sepro stellt Roboterlinie für medizinische und pharmazeutische Anwendungen vor

- Handgeführte Roboter

- 5 Ws von Roboterhelfern im Gesundheitswesen

- Entwicklung sicherer, intelligenter und effizienter autonomer Roboter

- Roboter und Batterieherstellung:Eine positive Verbindung