Analoge und digitale Signale

Die Instrumentierung ist ein Studien- und Arbeitsgebiet, das sich auf die Messung und Steuerung physikalischer Prozesse konzentriert. Diese physikalischen Prozesse umfassen Druck, Temperatur, Durchflussrate und chemische Konsistenz. Ein Instrument ist ein Gerät, das jede Art von physikalischen Prozess misst und/oder steuert. Aufgrund der Tatsache, dass elektrische Größen von Spannung und Strom leicht zu messen, zu manipulieren und über große Entfernungen übertragen werden können, werden sie häufig verwendet, um solche physikalischen Größen darzustellen und die Informationen an entfernte Orte zu übertragen.

Ein Signal ist jede Art von physikalischer Größe, die Informationen übermittelt. Hörbare Sprache ist sicherlich eine Art Signal, da sie die Gedanken (Informationen) einer Person durch das physikalische Medium Ton an eine andere übermittelt. Auch Handgesten sind Signale, die durch Licht Informationen übermitteln.

Dieser Text ist eine andere Art von Signal, das von Ihrem in Englisch geschulten Verstand als Information über elektrische Schaltkreise interpretiert wird. In diesem Kapitel wird das Wort Signal wird hauptsächlich in Bezug auf eine elektrische Größe von Spannung oder Strom verwendet, die verwendet wird, um darzustellen oder signieren eine andere physikalische Größe.

Analog vs. Digital

Ein Analog Signal ist eine Art von Signal, das kontinuierlich variabel ist, im Gegensatz zu einer begrenzten Anzahl von Schritten entlang seines Bereichs (genannt digital ). Ein bekanntes Beispiel für Analog vs. Digital sind Uhren:Analog ist der Typ mit Zeigern, die sich langsam um eine kreisförmige Skala drehen, und digital ist der Typ mit dezimalen Zahlenanzeigen oder einem „Sekundenzeiger“, der eher ruckelt als glatt dreht.

Die analoge Uhr hat keine physikalischen Grenzen, wie fein sie die Zeit anzeigen kann, da sich ihre „Zeiger“ sanft und pausenlos bewegen. Die Digitaluhr hingegen kann keine Zeiteinheit anzeigen, die kleiner ist als das, was ihr Display zulässt. Die Art von Uhr mit einem „Sekundenzeiger“, der in 1-Sekunden-Intervallen ruckelt, ist ein digitales Gerät mit einer minimalen Auflösung einer Sekunde.

Sowohl analoge als auch digitale Signale finden in der modernen Elektronik Anwendung, und die Unterschiede zwischen diesen beiden grundlegenden Informationsformen werden später in diesem Buch ausführlicher behandelt. Vorerst beschränke ich den Umfang dieser Diskussion auf analoge Signale, da die Systeme, die sie verwenden, in der Regel einfacher aufgebaut sind.

Einen grundlegenden Überblick zu diesem Thema finden Sie in diesem Video-Tutorial zu analoger und digitaler Elektronik.

Bei vielen physikalischen Größen, insbesondere elektrischen, ist die analoge Variabilität leicht zu erreichen. Wenn eine solche physikalische Größe als Signalmedium verwendet wird, kann sie Informationsvariationen mit nahezu unbegrenzter Auflösung darstellen.

Industrielles Instrumentierungssystem

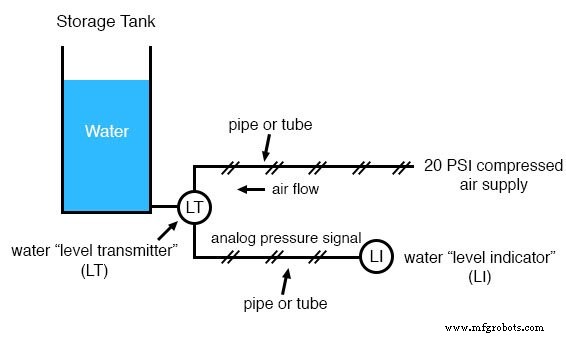

In den Anfängen der industriellen Instrumentierung wurde Druckluft als Signalmedium verwendet, um Informationen von Messgeräten zu entfernt angeordneten Anzeige- und Steuergeräten zu übertragen. Die Höhe des Luftdrucks entsprach der Größe der gemessenen Variablen. Saubere, trockene Luft mit ungefähr 20 Pfund pro Quadratzoll (PSI) wurde von einem Luftkompressor durch ein Rohr dem Messgerät zugeführt und dann von diesem Gerät entsprechend der gemessenen Menge reguliert, um ein entsprechendes Ausgangssignal zu erzeugen.

Zum Beispiel würde ein pneumatischer (Luftsignal) Füllstands-„Messumformer“, der zur Messung der Wasserhöhe (der „Prozessgröße“) in einem Vorratstank eingerichtet ist, einen niedrigen Luftdruck ausgeben, wenn der Tank leer ist, einen mittleren Druck, wenn der Tank war teilweise voll, und ein hoher Druck, wenn der Tank vollständig gefüllt war.

Der „Wasserstandsanzeiger“ (LI) ist nichts anderes als ein Manometer, das den Luftdruck in der pneumatischen Signalleitung misst. Dieser Luftdruck ist ein Signal , ist wiederum eine Darstellung des Wasserstands im Tank. Jede Füllstandsschwankung im Tank kann durch eine entsprechende Druckschwankung des pneumatischen Signals dargestellt werden.

Abgesehen von gewissen praktischen Grenzen durch die Mechanik von Druckluftgeräten ist dieses pneumatische Signal stufenlos regelbar, kann jede Änderung des Wasserstands darstellen und ist daher analog im wahrsten Sinne des Wortes.

So grob es erscheinen mag, diese Art von pneumatischem Signalsystem bildete das Rückgrat vieler industrieller Mess- und Regelsysteme auf der ganzen Welt und wird aufgrund seiner Einfachheit, Sicherheit und Zuverlässigkeit auch heute noch verwendet. Luftdrucksignale werden leicht durch kostengünstige Rohre übertragen, leicht gemessen (mit mechanischen Manometern) und werden leicht durch mechanische Geräte unter Verwendung von Faltenbälgen, Membranen, Ventilen und anderen pneumatischen Geräten manipuliert. Luftdrucksignale eignen sich nicht nur zum Messen physikalische Prozesse, aber zur Kontrolle sie auch.

Mit einem ausreichend großen Kolben oder einer ausreichend großen Membran kann ein kleines Luftdrucksignal verwendet werden, um eine große mechanische Kraft zu erzeugen, die verwendet werden kann, um ein Ventil oder eine andere Steuervorrichtung zu bewegen. Es wurden komplette automatische Kontrollsysteme mit Luftdruck als Signalmedium hergestellt. Sie sind einfach, zuverlässig und relativ leicht zu verstehen. Die praktischen Grenzen für die Genauigkeit des Luftdrucksignals können jedoch in einigen Fällen zu eng sein, insbesondere wenn die Druckluft nicht sauber und trocken ist und die Möglichkeit von Schlauchlecks besteht.

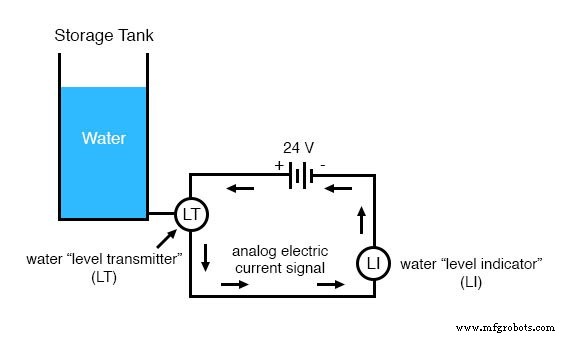

Mit dem Aufkommen von elektronischen Festkörperverstärkern und anderen technologischen Fortschritten wurden elektrische Spannungs- und Stromgrößen für die Verwendung als analoge Instrumentensignalisierungsmedien praktisch. Anstatt pneumatische Drucksignale zu verwenden, um Informationen über den Füllstand eines Wasserspeichertanks zu übermitteln, könnten elektrische Signale diese Informationen über dünne Drähte (anstelle von Schläuchen) weitergeben und erfordern nicht die Unterstützung so teurer Geräte wie Luftkompressoren, um zu funktionieren:

Analoge elektronische Signale sind heute (Januar 2001) immer noch die wichtigsten Arten von Signalen in der Instrumentenwelt, aber sie weichen in vielen Anwendungen digitalen Kommunikationsarten (mehr zu diesem Thema später). Trotz technologischer Veränderungen ist es immer gut, die grundlegenden Prinzipien gründlich zu verstehen, damit die folgenden Informationen nie wirklich veraltet sind.

Live Zero

Ein wichtiges Konzept, das in vielen analogen Instrumentensignalsystemen angewendet wird, ist das „Live Zero“, eine Standardmethode zum Skalieren eines Signals, sodass eine Anzeige von 0 Prozent vom Status eines „toten“ Systems unterschieden werden kann. Nehmen Sie das pneumatische Signalsystem als Beispiel:Wenn der Signaldruckbereich für Messumformer und Anzeiger auf 0 bis 12 PSI ausgelegt ist, wobei 0 PSI 0 Prozent der Prozessmessung und 12 PSI 100 Prozent entsprechen, könnte ein empfangenes Signal von 0 Prozent ein legitimer Messwert von 0 Prozent sein oder Dies könnte bedeuten, dass das System nicht richtig funktioniert (Luftkompressor gestoppt, Schläuche gebrochen, Sender defekt usw.). Mit dem 0-Prozentpunkt, der durch 0 PSI repräsentiert wird, gibt es keine einfache Möglichkeit, das eine vom anderen zu unterscheiden.

Wenn wir jedoch die Instrumente (Sender und Anzeiger) auf eine Skala von 3 bis 15 PSI skalieren würden, wobei 3 PSI 0 Prozent und 15 PSI 100 Prozent entsprechen, würde jede Art von Fehlfunktion zu einem Null-Luftdruck am Anzeige würde einen Messwert von -25 Prozent (0 PSI) erzeugen, was eindeutig ein fehlerhafter Wert ist. Die Person, die auf den Indikator schaut, könnte dann sofort erkennen, dass etwas nicht stimmt.

Nicht alle Signalstandards wurden mit Live-Zero-Basislinien eingerichtet, aber die robusteren Signalstandards (3-15 PSI, 4-20 mA) haben es, und das aus gutem Grund.

RÜCKBLICK:

- Ein Signal ist jede Art von nachweisbarer Größe, die verwendet wird, um Informationen zu übermitteln.

- Ein Analog Signal ist ein Signal, das kontinuierlich oder unendlich variiert werden kann, um jede kleine Änderung darzustellen.

- Pneumatisch , oder Luftdruck, Signale waren früher in Signalsystemen der industriellen Instrumentierung üblich. Diese wurden weitgehend durch analoge elektrische Signale wie Spannung und Strom ersetzt.

- Eine lebende Null bezieht sich auf eine analoge Signalskala, die eine von Null verschiedene Größe verwendet, um 0 % der realen Messung darzustellen, sodass jede Systemfehlfunktion, die zu einem natürlichen "Ruhezustand" von Nullsignaldruck, -spannung oder -strom führt, sofort erkannt werden kann.

Industrietechnik

- Digitale Signale und Gates

- Einführung in die Digital-Analog-Konvertierung

- Begriffe und Konzepte des digitalen Speichers

- „Lange“ und „Kurze“ Übertragungsleitungen

- Digitale vs. analoge Bedienfeldoptionen

- Unterschied zwischen PV-Ventil und PV-Unterbrecher im Tanker

- Richtlinien für das HF- und Mikrowellendesign

- Was ist Lean Digital und wie wird es integriert?

- Überlegungen zum Mixed-Signal-Layout

- Differentiale isometrische Verarbeitung und Simulationsverifizierung von Hochgeschwindigkeits-PCB-Design