Schleifstrahlbearbeitung – Teile, Arbeitsprinzip, Anwendung

In diesem Artikel erfahren Sie mehr über Abrasive Jet Machining , einschließlich des Arbeitsprinzips , Teile , arbeiten , Anwendungen , Vorteile und Nachteile .

Schleifmittel Strahlbearbeitung

Schleifstrahlbearbeitung ist eine nicht herkömmliche Methode zum Abtragen von Materialien, bei der ein fokussierter Strom von Schleifkörnern aus Al2O3 oder SiC, die von Hochdruckgas oder Luft mit hoher Geschwindigkeit getragen werden, durch eine Düse von 0,3 bis 0,5 mm auf die Arbeitsfläche auftreffen gelassen wird Durchmesser.

Mit anderen Worten:Strahlstrahlbearbeitung ist der Prozess, bei dem ein Hochgeschwindigkeitsstrom von Schleifpartikeln über eine Düse mit Hochdruckgas oder -luft auf eine Arbeitsfläche auftrifft, und die Metallentfernung erfolgt aufgrund von Erosion, die durch Hochgeschwindigkeitsschleifpartikel verursacht wird.

Der Aufprall der Partikel erzeugt eine konzentrierte Kraft, die ausreicht, um Operationen wie das Schneiden auszuführen; Das Material wird durch die Erosion von Arbeitsmaterial mit Schleifkörnern bei einer Geschwindigkeit von 150-300 m/s entfernt . Schleifkörner werden in einem Gasstrom mit hoher Geschwindigkeit aufgebracht.

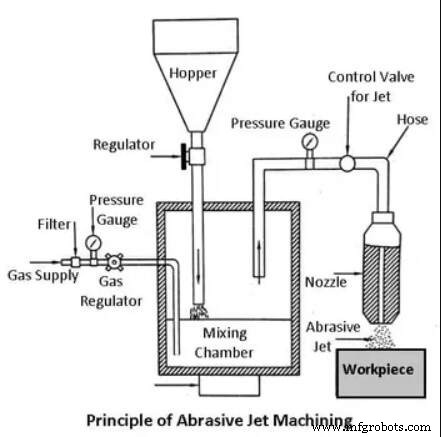

Arbeitsprinzip der Schleifstrahlbearbeitung

Das Arbeitsprinzip der Strahlbearbeitung ist die Verwendung eines Hochgeschwindigkeitsstreams von abrasiven Partikeln, die von einem Hochdruckgas oder Luft über eine Düse auf die Arbeitsfläche getragen werden.

Das Metall wird aufgrund von Erosion entfernt, die durch Schleifpartikel verursacht wird, die mit hoher Geschwindigkeit auf die Arbeitsfläche auftreffen. Bei jedem Aufprall werden kleine Materialstücke gelöst, wodurch eine neue Oberfläche dem Strahl ausgesetzt wird.

Dieses Verfahren wird hauptsächlich für solche Bearbeitungsarbeiten eingesetzt die sonst schwierig sind, wie z. B. Dünnschliffe von Hartmetallen und Legierungen, Trennen von hitzeempfindlichem Material, Herstellen filigraner Löcher, Entgraten, Ätzen, Polieren etc.

Teile für die Strahlbearbeitung

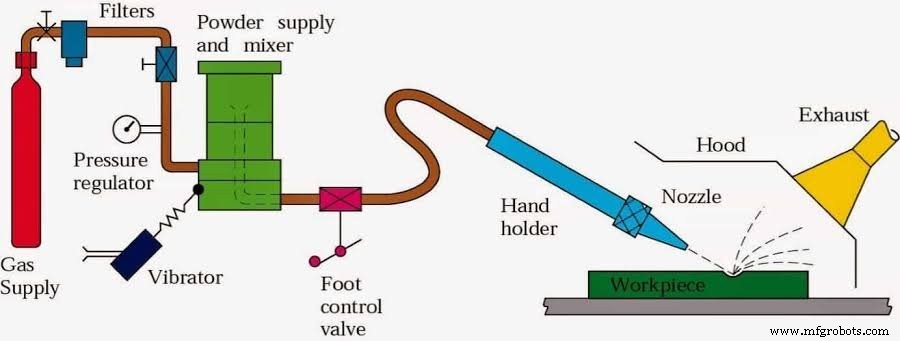

1. Gasversorgung

Im Bearbeitungssystem ein Gas (Stickstoff, CO2 oder Luft) wird unter einem Druck von 2 bis 8 kg/cm2 zugeführt . Sauerstoff sollte niemals verwendet werden, da es eine heftige chemische Reaktion mit Werkstückspänen oder Schleifmitteln verursacht. Dieses Strahlmittel-Gas-Gemisch wird mit einer hohen Geschwindigkeit von 150 bis 300 m/min ausgestoßen aus einer kleinen Düse, die an einer Halterung montiert ist.

2 Filtern

Der Filter reinigt die Kraftstoffversorgung, so dass Schmutz und andere Verunreinigungen den Fortschritt des Prozesses nicht behindern.

3. Manometer

Das Manometer dient zur Kontrolle des Druckluftdrucks in der Strahlbearbeitung verwendet. da der Druck die Schnitttiefe und die zum Schneiden erforderliche Kraft bestimmt

4. Mischkammer

Schleifpulver wird in die Mischkammer eingeführt, und die Menge des Schleifmittels kann mit einem Vibrator gesteuert werden. Damit die Schleifmittel und Gase gründlich vermischt werden in der Mischkammer.

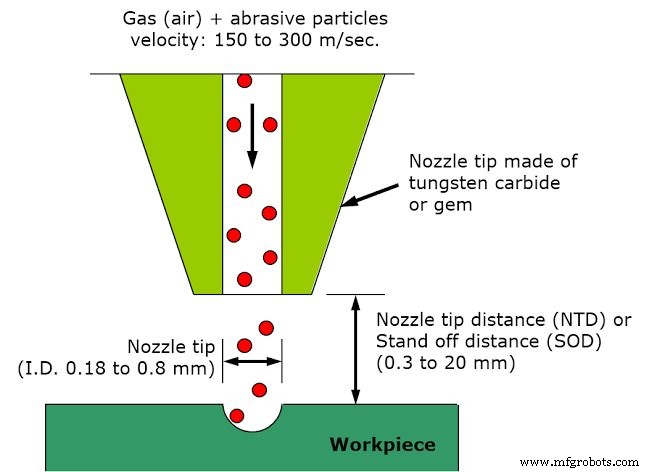

5 .Düse

Die Düse dient zur Erhöhung der Geschwindigkeit des feinen Schleifstrahlschlamms auf Kosten des Drucks, denn wir wissen, dass eine Verringerung des Drucks zu einer Erhöhung der Geschwindigkeit führt. Die Geschwindigkeit des Jets wird zwischen 100 und 300 Metern pro Sekunde liegen.

Die Düse kann eingestellt werden, um den gewünschten Winkelschnitt zu erzielen und das Material kann durch Schlagerosion abgetragen werden.

Wegen des hohen Verschleißes besteht die Düse meist aus Wolframcarbid. Der Durchmesser der Düse beträgt ungefähr 0,2–0,8 mm

Das Material der Düse sollte korrosionsbeständig sein. Die Düse hat einen runden oder rechteckigen Querschnitt und der Kopf kann gerade oder rechtwinklig sein.

6 Schleifmittel

Bei der Strahlbearbeitung Glasperlen aus Siliziumkarbid und Aluminiumoxid werden als Schleifmittel verwendet. Die Formen der Schleifmittel können regelmäßig oder unregelmäßig sein. Die Schleifmittel haben eine Größe von 10 bis 50 Mikron . Der Massenstrom der Strahlmittel liegt zwischen 2 und 20 Gramm pro Minute .

Die Wahl der Schleifmittel wird durch die MRR bestimmt , die Art des Arbeitsmaterials , und der Grad der Bearbeitungsgenauigkeit erforderlich.

Aluminiumoxid (Al2O3) der Größe 12, 20, 50 Mikrometer eignet sich gut zum Reinigen, Schneiden und Entgraten; Dolomite Größe 200 Mesh wird zum Ätzen und Polieren verwendet.

Natriumbicarbonat hat eine Partikelgröße von 27 Mikron und wird zum Reinigen, Entgraten und Schneiden von weichen Materialien verwendet.

7 .Werkstück

Die Metallentfernungsrate wird durch den Düsendurchmesser bestimmt , die Zusammensetzung des abrasiven Gasgemisches, die Härte der abrasiven Partikel und die Härte des Arbeitsmaterials, die Partikelgröße, die Strahlgeschwindigkeit und der Abstand des Werkstücks vom Strahl. Beim Schneiden von Glas beträgt eine typische Materialabtragungsrate für die Strahlbearbeitung 16 mm/min .

8. Regler

Der Regler dient zur Steuerung des Druckluftstroms fließt durch das Rohr.

Arbeitsweise der Strahlbearbeitung

Bei dem in Abb. gezeigten Bearbeitungssystem wird ein Gas (Stickstoff, CO2 oder Luft)

wird unter einem Druck von 2 bis 8 kg/cm2 zugeführt . Sauerstoff sollte niemals verwendet werden

weil es zu einer heftigen chemischen Reaktion mit Werkstückspänen kommt bzw

Schleifmittel. Nach der Filterung und Regelung wird das Gas durch eine Mischkammer geleitet, die abrasive Partikel enthält und mit 50 Hz vibriert.

Aus der Mischkammer wird das Gas zusammen mit den mitgeführten Schleifpartikeln (10–40 µm ), geht durch einen 0,45 mm Durchmesser Wolframkarbiddüse mit einer Geschwindigkeit von 150 bis 300 m/s . Aluminiumoxid (Al2O3) und Silizium

Hartmetallpulver werden zum gründlichen Reinigen, Schneiden und Entgraten verwendet.

Magnesiumcarbonat wird für die leichte Reinigung und Ätzung empfohlen, während Natriumbikarbonat für die Feinreinigung und das Schneiden von weichen Materialien verwendet wird. Pulver in handelsüblicher Qualität sind nicht geeignet, da ihre Größen nicht gut klassifiziert sind. Sie können Quarzstaub enthalten, der eine Gesundheitsgefahr darstellen kann.

Eine Wiederverwendung des Schleifpulvers ist nicht praktikabel, da Verunreinigungen und abgenutzte Körner zu einem Abfall der Bearbeitungsgeschwindigkeit führen. Die Zufuhrrate des Schleifpulvers wird durch die Vibrationsamplitude gesteuert in der Mischkammer. Der Düsenabstand beträgt 0,81 mm . Die relative Bewegung zwischen dem Werkstück und der Düse wird je nach erforderlicher Schnittgeometrie manuell oder automatisch über Nockenantriebe, Stromabnehmer, Abtastmechanismen oder Computersteuerung gesteuert.

Masken aus Kupfer, Glas oder Gummi können verwendet werden, um den Jetstream zu konzentrieren von Schleifpartikeln an einer begrenzten Stelle auf dem Werkstück. Filigrane und präzise Formen können durch die Verwendung von Masken mit entsprechenden Konturen hergestellt werden. Eine Staubentfernungseinrichtung ist eingebaut

zum Schutz der Umwelt.

Anwendungen der Strahlbearbeitung

Lassen Sie uns diskutieren, was die Schleifstrahlbearbeitung nutzt:

1. Löcher bohren, Schlitze schneiden, harte Oberflächen reinigen, entgraten und polieren

2. Entgraten von Querbohrungen, Schlitzen und Gewinden in kleinen Präzisionsteilen, die eine gratfreie Oberfläche erfordern, wie z. B. Hydraulikventile, Flugzeugkraftstoffsysteme und medizinische Geräte.

3. Bearbeitung komplizierter Formen oder Löcher in empfindlichen, spröden, dünnen oder schwer zu bearbeitenden Materialien

4. Abisolieren und Drahtreinigen ohne Beeinträchtigung des Leiters

5. Mikroentgraten von Injektionsnadeln

6. Mattieren von Glas und Trimmen von Leiterplatten, Hybridschaltungswiderständen,

Kondensatoren, Silizium und Gallium.

7. Entfernung von Filmen und schonende Reinigung von unregelmäßigen Oberflächen, da

der Schleifstrahl kann Konturen folgen

8. Es wird zum Schleifen und Mattieren von Glas, Keramik und feuerfesten Materialien verwendet und ist kostengünstiger als Ätzen oder Schleifen.

9. Reinigung von Metallschichten, wie z. B. Widerstandsbeschichtungen.

10. Entgraten von kleinen Gussstücken und Trennfugenbesäumen an Spritzgussteilen und Schmiedeteilen

11. Es wird verwendet, um Registrierungsnummern auf gehärtetem Glas zu gravieren, das in Autofenstern verwendet wird.

12. Zur Reinigung von metallischen Formen und Hohlräumen.

13. Reinigen von Oberflächen von Korrosion, Farben, Klebstoffen und anderen Verunreinigungen.

Vor- und Nachteile der Strahlbearbeitung

Vorteile

- Da AJM ein kühler Bearbeitungsprozess ist, eignet er sich am besten für die spröde Bearbeitung und hitzeempfindlich Materialien wie Glas, Quarz, Saphir und Keramik.

- Das Verfahren wird zur Bearbeitung von Superlegierungen eingesetzt und feuerfeste Materialien .

- Es ist nicht reaktiv mit jedem Werkstückmaterial.

- Keine Werkzeugänderungen sind erforderlich.

- Komplizierte Teile von scharfen Ecken kann bearbeitet werden.

- Die bearbeiteten Materialien verhärten nicht .

- Kein Anfangsloch erforderlich zum Starten des Betriebs nach Bedarf durch

Drahterodieren. - Materialnutzung ist hoch.

- Es kann dünne Materialien bearbeiten .

- Eine hohe Oberflächengüte können durch diesen Prozess erhalten werden.

Nachteile

1. Die Entfernungsrate ist langsam.

2. Streuner Einschneiden lässt sich nicht vermeiden (geringe Genauigkeit von ±0,1 mm).

3. Der Tapering-Effekt können insbesondere beim Bohren in Metallen auftreten.

4. Das Schleifmittel kann werden behindert in der Arbeitsfläche.

5. Geeignete Entstaubungssysteme solte gegeben sein.

6. Weiche Materialien kann durch den Prozess nicht bearbeitet werden.

7. Silikastaub kann gesundheitsgefährdend sein.

8. Normale Werkstattluft sollte gefiltert werden um Feuchtigkeit und Öl zu entfernen.

9. Prozesskapazität ist geringer aufgrund einer geringen Materialabtragsrate.

10. Bei der Bearbeitung weicher Materialien wird Schleifmittel eingebettet , wodurch die Oberflächenbeschaffenheit verringert wird.

11. Die Verjüngung des Lochs, die durch die unvermeidliche Variation eines Schleifstrahls verursacht wird, stört die Schnittgenauigkeit .

12. Aufgrund von Streuschnitten ist die Genauigkeit schlecht .

13. Da ein Entstaubungssystem eine Grundvoraussetzung zur Vermeidung von Luftverschmutzung und Gesundheitsgefahren ist, entstehen zusätzliche Kosten wird anwesend sein.

14. Das Düsenleben ist begrenzt (300 Stunden).

15. Weil sich die scharfen Kanten von Schleifpulvern abnutzen und kleinere Partikel die Düse verstopfen können , sie können nicht wiederverwendet werden.

16. Ein kurzer Abstand kann zu Düsenschäden führen .

17. Aufgrund des Aufweitungseffekts des Schleifstrahls ist die Prozessgenauigkeit schlecht.

18. Eine Verjüngung wird in tiefen Löchern vorhanden sein.

19. AJM Das Verfahren ist umweltschädlich und verursacht Umweltverschmutzung .

20. Abrasive Partikel in der Luft können eine gefährliche Umgebung schaffen .

Einfluss von Korngröße und Durchflussrate von Schleifmitteln auf die Materialabtragsrate

Bei einem gegebenen Druck steigt MRR mit Erhöhung abrasive Durchflussrate und wird durch die Schleifpartikelgröße bestimmt.

Nach Erreichen des optimalen Werts sinkt MRR jedoch B. die Durchflussrate des Schleifmittels wird erhöht des Weiteren.

Dies liegt daran, dass der Massendurchsatz des Gases abnimmt, wenn der Strahlmitteldurchfluss zunimmt, und somit das Mischungsverhältnis zunimmt, was zu einer Abnahme der Materialabtragungsrate aufgrund einer Abnahme der verfügbaren Energie für die Erosion führt.

Auswirkung der Austrittsgasgeschwindigkeit und der Schleifpartikeldichte:

Die Geschwindigkeit des Trägergases die die Schleifkörner transportiert, variiert erheblich mit der Dichte der Schleifkörner.

Wenn der Gasinnendruck fast doppelt so hoch ist wie der Druck am Ausgang der Düse und die Dichte der abrasiven Partikel null ist, ist die Austrittsgeschwindigkeit Gas kann auf kritische Geschwindigkeit erhöht werden.

Austrittsgeschwindigkeit nimmt bei gleichen Druckbedingungen ab, wenn die Dichte der Schleifpartikel allmählich erhöht wird.

Das liegt an der kinetischen Energie des Gases wird verwendet, um die Schleifpartikel zu bewegen.

Auswirkung des Mischungsverhältnisses auf die Materialabtragsrate:

Wenn der Massenstrom des Schleifmittels zunimmt , seine Geschwindigkeit nimmt ab , was die verfügbare Energie für die Erosion und letztendlich die Materialabtragungsrate reduziert.

Auswirkungen des Düsendrucks auf MRR

Die Strahlmittelflussrate kann durch Erhöhen der Trägergasflussrate erhöht werden. Mit steigendem Gasinnendruck steigt auch der Abrasivmassenstrom und damit der MRR.

Die Materialabtragungsrate nimmt mit steigendem Gasdruck zu. Für den Materialabtrag während des Erosionsprozesses ist die kinetische Energie der Schleifkörner verantwortlich.

Warum werden Schleifpartikel bei der Strahlbearbeitung nicht wiederverwendet?

Feine Schleifpartikel, die in einem Gasstrom mitgerissen werden, dürfen mit hoher Geschwindigkeit (100–300 m/s) auf die Arbeitsfläche auftreffen, um das Material im Schleifstrahlbearbeitungsprozess (AJM) allmählich abzubauen. Schlagerosion ist der Mechanismus für den Materialabtrag. Das Trägergas transportiert abgetragenes Material in Form von festen kleinen Partikeln und verbrauchten Schleifkörnern von der Bearbeitungszone weg. Aus den folgenden zwei Gründen wird die Wiederverwendung dieser Schleifpartikel nicht empfohlen.

- Abriebpartikel kontaminieren Schleifmittel (abgetragenes Arbeitsmaterial).

- Schleifmittel verlieren ihre scharfen Kanten, was ihre Schneidleistung verringert.

Häufig Gestellte Fragen

Wozu dient die Strahlbearbeitung?

Häufige Anwendungen sind das Schneiden von hitzeempfindlichen, spröden, dünnen oder harten Materialien. Es wird speziell verwendet, um komplizierte Formen zu schneiden oder bestimmte Kantenformen zu bilden.

Welches Gas wird bei der Strahlbearbeitung verwendet?

Die Schleifstrahlbearbeitung erzeugt einen Strahl, indem Gas mit Schleifpartikeln gemischt wird. Das verwendete Gas ist als Trägergas bekannt. Luft, Kohlendioxid und Stickstoff sind drei der am häufigsten verwendeten Trägergase. Sauerstoff wird niemals als Trägergas verwendet, da es die Oberfläche des Werkstücks oxidieren kann.

AJM kann verwendet werden für

Der Schleifstrahl-Bearbeitungsprozess kann zum Entgraten, Schneiden, Reinigen und für viele andere Hochleistungsanwendungen verwendet werden.

Bei Strahlbearbeitungsverfahren sollten die Schleifpartikel sein

Beim AJM würden im Allgemeinen die Schleifpartikel mit einer Korngröße von etwa 50 &mgr;m mit einer Geschwindigkeit von 200 m/s aus einer Düse mit einem Innendurchmesser von 200 m/s auf das Arbeitsmaterial auftreffen. von 0,5 mm bei einem Abstand von ca. 2 mm.

Wie wird das Material bei der Strahlbearbeitung abgetragen?

Bei der Schleifstrahlbearbeitung wird ein fokussierter Strom von Schleifpartikeln durch eine Düse auf die Arbeitsfläche geworfen und das Arbeitsmaterial wird durch Erosion durch Schleifpartikel mit hoher Geschwindigkeit entfernt, die von Hochdruckluft oder -gas getragen werden. Da das Trägergas als Kühlmittel wirkt, ist der Schneidprozess kühl. Der Hochgeschwindigkeitsstrahl wird erzeugt, indem die Druckenergie des Trägergases oder der Luft auf seine kinetische Energie übertragen wird, was zu einem Hochgeschwindigkeitsstrahl führt.

Abrasive Strahlbearbeitung MCQ

F. Durch welche der folgenden Methoden wird bei der Strahlstrahlbearbeitung Werkstückmaterial entfernt?

a) Verdampfung

b) Galvanisieren

c) Mechanischer Abrieb

d) Korrosion

Antwort: c

Erklärung: Schleifpartikel treffen mit hohem Druck und hoher Geschwindigkeit auf die Oberfläche, wodurch das Material abgetragen wird.

Q. Die Metallabtragsrate bei der Strahlbearbeitung steigt mit

a) Zunahme des Abstandsabstands, nimmt aber über eine bestimmte Grenze hinaus ab

b) Verringerung der Abrasiv-Durchflussrate

c) Verringerung der Korngröße in der Korngröße von Schleifmitteln

d) Keines der genannten

Antwort: a

Erklärung: Die MRR ist bis zu einer bestimmten Grenze direkt proportional zur Abstandsentfernung. Ab einer bestimmten Grenze beginnt die kinetische Energie der Schleifmittel abzunehmen.

F. Welche Materialien können mit der Strahlstrahlbearbeitung bearbeitet werden?

ein Glas

b) Keramik

c) Harte Materialien

d) Alle genannten

Antwort: d

Erklärung: Materialien wie Keramik, Glas, harte und superharte Materialien können mit der Abrasivstrahlbearbeitung bearbeitet werden.

Ich hoffe, Ihnen hat dieser Artikel gefallen, der alle Aspekte der Schleifstrahlbearbeitung abdeckt und sein Arbeitsprinzip, seine Vorteile, Nachteile und seine Anwendung abdeckt.

Wenn Ihnen der Artikel gefallen hat, teilen Sie ihn bitte mit Ihren Freunden und geben Sie Ihr Feedback im Kommentarbereich ab.

Industrietechnik

- Honprozess:Definition, Teile oder Konstruktion, Arbeitsprinzip, Vorteile, Anwendung [Notizen mit PDF]

- Was ist Plasmalichtbogenbearbeitung? - Teile und Funktion

- Was ist Ionenstrahlbearbeitung? - Arbeitsweise und Anwendung

- Was ist Abrasive Jet Machining (AJM)? - Ein vollständiger Leitfaden

- Wasserstrahl- und abrasive Wasserstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Wasserstrahlbearbeitung – Funktionsprinzip, Anwendungen, Vorteile

- Abrasive Wasserstrahlbearbeitung und -schneiden