Kupolofen – Teile, Funktionsprinzip, Anwendungen

In diesem Artikel werden wir über den Kupolofen, Teile des Kupolofens, das Diagramm des Kupolofens, die Zonen im Kupolofen und den Betrieb des Kupolofens sprechen.

Das primäre Ziel in Cupola soll Eisen gewünschter Zusammensetzung, Temperatur und Eigenschaften produzieren mit der erforderlichen Rate auf die wirtschaftlichste Weise. Außerdem hat dieser Ofen viele deutliche Vorteile gegenüber den anderen Typen, z. B. Einfachheit der Bedienung , Kontinuität der Produktion und höhere Leistung gepaart mit einem hohen Wirkungsgrad.

Verschiedene Arten von Schmelzöfen werden in verschiedenen Gießereien verwendet, abhängig von der Menge des auf einmal zu schmelzenden Metalls und der Art der Arbeit, die in der Werkstatt ausgeführt wird. Nur Kupolofen in Gießereien zum Schmelzen und Raffinieren von Roheisen zusammen mit Schrott verwendet wird, wird unten beschrieben.

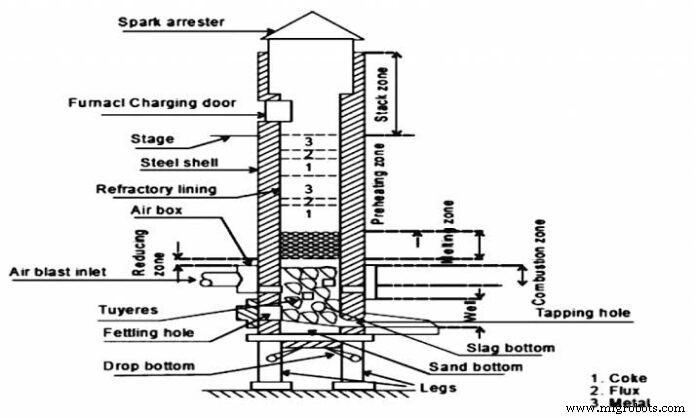

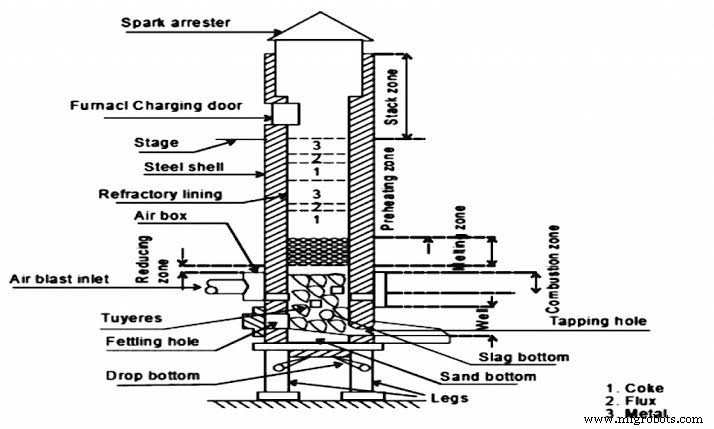

Teile des Kupolofens

Der Kupolofen besteht aus einem senkrechten, zylindrischen Stahlblech, 6 bis 12 mm dick, innen mit feuerfesten Säuresteinen oder Säure ausgekleidet. Stampfton. Die verwendeten Schamottesteine bzw. der verwendete Stampfton bestehen aus Siliziumoxid Säure (SiO2) und Aluminiumoxid (Al2O3). Im unteren Bereich, wo höhere Temperaturen auftreten, ist die Auskleidung in der Regel dicker als im oberen Bereich.

Der Rohbau wird entweder auf einem Mauerwerksfundament oder auf Stahlstützen montiert. Bei einer Stahlsäulenanordnung, die bei den meisten modernen Kupolöfen verwendet wird, ist der Boden des Mantels mit Fallbodentüren versehen, durch die Schutt, bestehend aus Koks, Schlacke usw., am Ende einer Schmelze ausgetragen werden kann. Bei Fallbodenkuppeln wird der Arbeitsboden mit Formsand aufgebaut, der die Falltüren bedeckt.

Dieser Boden neigt sich zum metallischen Abstichloch, das sich am tiefsten Punkt an der Vorderseite der Kuppel befindet. Gegenteil dieses Hahnloch , und etwas darüber, ist ein weiteres Loch, das Schlackenloch genannt wird , wodurch die Schlacke entnommen werden kann.

Eine konstante Luftmenge für die Verbrennung wird von einem motorisierten Gebläse erhalten. Die Luft wird vom Gebläse durch ein Rohr namens Windrohr (Lufteinlass) zuerst zu einem kreisförmigen Mantel um die Hülle, der Windbox genannt wird, geleitet und dann durch eine Reihe von Öffnungen, die Winddüsen genannt werden, in den Ofen die in einer Höhe von 450 bis 500 mm über dem Arbeitsboden bzw. -bett des Kupolofens vorgesehen sind.

Diese Düsen sind im Allgemeinen 4, 6 oder 8 an der Zahl, abhängig von der Größe der Kuppel, und sie können in einer oder mehreren Reihen angebracht werden. Die Gesamtfläche der Blasdüsen sollte etwa ein Fünftel bis ein Sechstel der Querschnittsfläche der Kuppel innerhalb der Auskleidung auf Höhe der Blasdüse betragen. Üblicherweise haben Blasformen eine Größe von 50 x 150 mm oder 100 x 300 mm. Hilfsdüsen werden manchmal bereitgestellt, um die Schmelzeffizienz zu erhöhen.

Im Blasrohr ist ein Ventil vorgesehen, um die Luftzufuhr zu steuern. Abhängig von der Größe des Kupolofens, der Art des geschmolzenen Eisens und der Kompaktheit der Charge kann der Luftdruck von 250 mm bis 400 mm WS für kleine und mittlere Öfen und von 400 mm bis 850 mm für WS betragen großer Ofen.

Manchmal wird ein Volumenmesser installiert, um das Volumen der vorbeiströmenden Luft zu ermitteln. Die Luftmenge, die benötigt wird, um eine Tonne Eisen zu schmelzen, hängt von der Koksqualität und dem Koks-Eisen-Verhältnis ab. Lange Praxis beweist, dass etwa 800 bis 900 Kubikmeter Luft benötigt werden, um eine Tonne Eisen in einem Kupolofen zu schmelzen, wenn man davon ausgeht, dass ein Verhältnis von Eisen zu Koks von 10 zu 1 verwendet wird. Für ein niedrigeres Verhältnis werden höhere Luftvolumina benötigt.

Es ist eine Beschickungstür vorgesehen, durch die Metall, Koks und Zuschlagmittel in den Ofen eingeführt werden, und diese befindet sich je nach Größe der Kuppel 3 bis 6 m über den Windformen. Eine große Plattform oder Bühne umgibt normalerweise die Kuppel auf einer Höhe von etwa 300 mm unter dem Boden der Ladetür.

Der Mantel wird normalerweise 4,5 bis 6 m über der Ladetür fortgesetzt, um einen Schornstein zu bilden. An der Spitze des Ofens verhindert eine konische Kappe, die Funkensperre genannt wird, dass der Funke nach außen austritt. Der zurückgehaltene Funke kühlt die Funken ab und lässt nur Rauch aus der Öffnung entweichen. Manchmal kann ein Kupolofen mit einem Kollektor, einer Einrichtung und einem Niederschlag ausgestattet werden, um die Luftverschmutzung zu minimieren.

Zonen im Kupolofen

Auf der Grundlage von Verbrennungsreaktionen kann der gesamte Schacht der Kuppel wie folgt unterteilt werden:

Schmelzzone :- Es befindet sich zwischen der Oberseite des Sandbetts und der Unterseite der Blasdüsen. Hier sammelt sich das flüssige Eisen. Dieser wird auch Brunnen genannt oder Herd .

Verbrennungs- oder Oxidationszone:- Er liegt normalerweise 150 bis 300 mm oben der Blasdüsen. Der gesamte Sauerstoff des Luftstoßes wird hier aufgrund der eigentlichen Verbrennung, die in dieser Zone stattfindet, verbraucht. Dadurch wird viel Wärme freigesetzt und von hier aus anderen Zonen zugeführt.

Wärme wird auch aufgrund der Oxidation von Silizium und Mangan entwickelt. Aufgrund dieser hohen Hitze, die Temperatur beträgt 1550° bis 1850°C, ergießen sich geschmolzene Gusseisentropfen in den Herd. Die chemischen Reaktionen, die in dieser Zone ablaufen, sind:

C + O2 —–>CO2 + Wärme

Si + O2 —–>SiO2 + Hitze

2 Mn + O2 —–> 2 MnO2 + Hitze

Reduzierzone:- Sie erstreckt sich vom oberen Ende der Verbrennungszone bis zum oberen Ende des Koksbetts. In dieser Zone findet die Reduktion von CO2 zu CO statt und die Temperatur fällt am Koksbett auf etwa 1200°C. Durch die reduzierende Atmosphäre ist die Charge vor oxidierenden Einflüssen geschützt. Die Reaktion, die in dieser Zone stattfindet, ist:

CO2 + C (Koks) —-> 2 CO-Wärme

Schmelzzone :- Sie beginnt bei der ersten Metallcharge über dem Koksbett und erstreckt sich bis zu einer Höhe von 900 mm. In dieser Zone wird zur vollständigen Verbrennung des Kokses die höchste Temperatur entwickelt und somit Eisen geschmolzen. Die Temperatur in dieser Zone liegt bei etwa 1600°C. Eine beträchtliche Kohlenstoffaufnahme durch das geschmolzene Metall findet auch in dieser Zone gemäß den folgenden Reaktionen statt:

3 Fe + 2 CO—–>Fe3C + CO2

Vorwärmzone oder Ladezone :- Sie beginnt oberhalb der Schmelzzone und reicht bis zum Boden der Beschickungstür. Die Vorwärmzone enthält die Kupolladung als abwechselnde Schichten aus Koks, Flussmittel und Metall, und sie werden dort auf eine Temperatur von etwa 1100 °C vorgewärmt, bevor sie in die Schmelzzone gelangen.

Stapelzone :- Die Schornsteinzone erstreckt sich von oberhalb der Vorwärmzone bis zur Kuppeloberkante. Er trägt die im Ofen erzeugten Gase in die Atmosphäre.

Kapazität des Kupolofens

Die Leistung eines Kupolofens ist definiert als die Tonnen geschmolzenen Metalls, die pro Stunde der Hitze erhalten werden. Die Cupola-Kapazitäten (Größen) variieren von 1 bis 15 Tonnen (oder sogar mehr) geschmolzenem Eisen pro Stunde. Die Größe hängt nicht nur von der Querschnittsfläche des Kupolofens ab, sondern auch von der Intensität des Koksverbrauchs.

Sondern die Intensität des Colakonsums sind die pro m² der Querschnittsfläche des Kupolofens in der Zeiteinheit verbrannten Tonnen Koks gemeint. Es wurde beobachtet, dass auf 14 cm Kuppelplanfläche etwa 1 kg Koks pro Stunde verbrannt wird. Der Durchmesser der Kuppel variiert von 1 bis 2 m mit einer Höhe vom 3- bis 5-fachen des Durchmessers.

Betrieb des Kupolofens

Die verschiedenen Schritte beim Betrieb des Kupolofens sind:

1. Vorbereitung der Kuppel

Der erste Arbeitsgang bei der Vorbereitung eines Kupolofens ist das Entfernen der Schlacke und Abfall auf der Auskleidung und um die Blasdüsen aus dem vorherigen Durchlauf. Schlechte Stellen oder gebrochene Ziegel werden mit einer Mischung aus Schamotte und Quarzsand oder Ganister ausgebessert. Mit der Vorbereitung des Sandbodens in der Kuppel wird begonnen, sobald das Ausbessern der Auskleidung abgeschlossen ist.

Die unteren Türen werden angehoben und in dieser Position durch Metallstützen gehalten. Der Bodensand wird durch die Beschickungstür eingeführt und gut um die Auskleidung herum und über den Schnittpunkt der Bodentüren gerammt. Diese Sandschicht wird bis zu einer Höhe von 100 bis 200 mm über der Gusseisentür aufgebaut.

Die Oberfläche des Sandbodens ist aus allen Richtungen zum Abstichloch geneigt, so dass die Metallschmelze jederzeit vollständig aus dem Kupolofen abgelassen werden kann. Zur Entfernung der Schlacke ist eine Öffnung mit einem Durchmesser von etwa 35 mm vorgesehen, und um ein Holzmuster mit einem Durchmesser von etwa 20 mm wird ein Abstichloch gebildet. Die Kuppel sollte vor dem Brennen gründlich getrocknet werden.

2. Zünden der Kuppel

Beim Befeuern eines Kupolofens wird auf dem Sandboden ein Feuer aus Anmachholz entzündet. Dies sollte 2,5 bis 3 Stunden erfolgen, bevor das geschmolzene Metall benötigt wird. Auf dem angezündeten Holz wird ein Koksbett gebaut. Wenn das Holz gut brennt, wird Koks in mehreren Portionen von oben in den Brunnen gekippt, um sicherzustellen, dass der Koks auch anfängt zu brennen.

Der Koks wird bis zu einem Niveau etwas oberhalb der Blasdüsen hinzugefügt und der Luftstoß wird mit einer niedrigeren als der normalen Blasrate eingeschaltet, um den Koks zu entzünden. Sobald sich über der Oberseite des Brennstoffbetts rote Flecken zu zeigen beginnen, wird zusätzlicher Koks in die Kuppel eingeführt, um eine Höhe von 700 bis 800 mm über der oberen Blasdüsenreihe zu erreichen.

Das Koksbett muss vollständig heiß sein, bevor es auf seine endgültige Höhe gebracht wird. Die Höhe des Koksbetts wird bestimmt, indem ein Messstab verwendet wird, der so präpariert ist, dass er den Abstand von der Schwelle der Beschickungstür bis zur Oberseite des Koksbetts anzeigt. Die auf dem Sandboden ruhende Koksschicht vor Beginn der Erhitzung wird Bettladung genannt. Die Koksmenge im Bett hängt vom Druck der dem Kupolofen zugeführten Luft ab.

Die Höhe der Schüttung oder Koksschüttung ist für den Kupolbetrieb sehr wichtig; es beeinflusst die Temperatur, die Schmelzrate und die chemische Zusammensetzung. Wenn andere Dinge gleich sind, ergibt ein niedriges Bett kühleres Metall als eines, das hoch ist.

3. Aufladen der Kuppel

Sobald das Koksbett auf die richtige Höhe aufgebaut und gleichmäßig gezündet ist, werden von der Beschickungstür abwechselnd Roheisen, Koks und Flussmittel (Kalkstein) eingefüllt, bis der Kupolofen voll ist. Zusammen mit dem Roheisen wird auch geeigneter Schrott zugegeben, um die chemische Zusammensetzung des produzierten Eisens zu kontrollieren. Der Anteil dieses Schrotts beträgt üblicherweise 25 bis 50 Prozent des Gesamtgewichts des vergossenen Metalls.

Wenn eine beträchtliche Menge Stahlschrott zusammen mit Roheisen verwendet wird, wird eine kleine Menge, sagen wir 2 bis 4 Prozent Ferromangan als Desoxidationsmittel verwendet. Das Gewicht der Metallladung sollte 10 bis 15 Prozent der Stundenleistung des Kupolofens betragen. Das Ziel der Flussmittelzugabe besteht darin, Verunreinigungen im Eisen zu entfernen und das Eisen vor Oxidation zu schützen, den Schmelzpunkt der Schlacke zu senken und ihre Fließfähigkeit für eine einfache Entsorgung zu erhöhen. Neben Kalkstein werden manchmal auch Flussspat und Sodaasche als Flussmittel verwendet.

Die erforderliche Kalksteinmenge kann 30 bis 40 kg pro Tonne geschmolzenem Eisen oder 25 Gewichtsprozent des eingesetzten Kokses betragen. Das Verhältnis zwischen geschmolzenem Metall und eingebrachtem Koks hängt von einer Vielzahl von Faktoren ab. Daher ist es nicht möglich, definitive Empfehlungen für dieses Verhältnis zu geben, das bei verschiedenen Arbeitsklassen erreicht werden kann. Tabelle 11.11 dient nur als Richtlinie und zeigt gute durchschnittliche Praxis in der Branche. Üblicherweise wird es 10:1 gehalten. Das bedeutet, dass 1 Tonne Koks benötigt wird, um 10 Tonnen Eisen zu schmelzen.

4. Einweichen von Eisen

Nachdem die Kuppel vollständig bis zur Ladeklappe aufgeladen ist, sollte die Ladung etwa 45 Minuten lang in der Hitze einweichen. Die Ladung wird langsam erhitzt, da der Luftstoß während dieser Zeit auf einer niedrigeren als der normalen Blasrate gehalten (praktisch geschlossen gehalten) wird. Dadurch wird das Bügeleisen durchnässt.

5. Luftstoß

Am Ende der Einweichzeit wird die volle Leistung eingeschaltet. Vor dem Einschalten des Strahls werden die Blasdüsenöffnungen und das Abstichloch geschlossen gehalten. Nachdem die Explosion einige Minuten, sagen wir etwa 10 Minuten, eingeschaltet war, beginnt sich geschmolzenes Metall im Herd anzusammeln. Wenn das Metall im Kupolofen zu schmelzen beginnt, sollte die Beschickungsgeschwindigkeit gleich der Schmelzgeschwindigkeit sein, damit der Ofen während der gesamten Hitze gefüllt bleibt. Am Ende der Schmelze wird die Beschickung gestoppt, aber der Strahl wird weitergeführt, bis das gesamte Metall geschmolzen ist.

6. Abstich und Verschlackung

Das erste Klopfen kann 40 bis 50 Minuten nach dem Einschalten des vollen Luftstoßes erfolgen. Während dieser Zeit sammelt sich genügend Metall im Herd über dem Sandbett. Wenn sich Schlacke im Schacht ansammelt, wird das Schlackenloch geöffnet und die Schlacke abgelassen, vorzugsweise in ein Drehgestell zum einfachen Entfernen. Geschmolzenes Metall wird in Pfannen gesammelt und zum Gießen zu den Formen getragen. Dasselbe Verfahren wird wiederholt, bis das gesamte Metall geschmolzen ist und der Vorgang beendet ist.

7. Schließen der Kuppel

Wenn die Operation beendet ist, wird die Explosion abgeschaltet und die Stütze unter der Bodentür heruntergeschlagen, so dass die Bodenplatten aufschwingen. Dadurch können die Kuppelreste auf den Boden oder in einen Eimer fallen. Sie werden dann abgeschreckt und unter der Kuppel entfernt.

Im Allgemeinen werden Kupolöfen wie Hochöfen kontinuierlich betrieben, aber nur so lange betrieben, wie dies erforderlich ist. In vielen Gießereien überschreitet die Schmelzdauer 4 Stunden nicht, Kupolöfen können jedoch 10 Stunden oder länger kontinuierlich betrieben werden.

Wirkungsgrad des Kupolofens

Die Wärme- oder Schmelzeffizienz eines Kupolofens in Prozent wird ausgedrückt als:

(Wärmenutzung beim Vorheizen, Schmelzen und Überhitzen) / (Potentialwärme im Koks + Wärme aus der Oxidation von Fe, Si, Mn + Wärme im Luftstrom) x 100

Der Wirkungsgrad eines Kupolofens liegt je nach Art zwischen 30 und 50 Prozent

1. Koksrate oder Koksverhältnis, ausgedrückt als Kehrwert des Metall-Brennstoff-Verhältnisses in Prozent,

2. Explosionsrate und

3. Mittlere Koksgröße.

Luftbedarf für Kupolofen

Zur vollständigen Verbrennung des Brennstoffs im Kupolofen werden bei normalem Atmosphärendruck und -temperatur etwa 8,4 Kubikmeter Luft pro kg Koks benötigt. Wenn das Verhältnis von Mehl zu Koks mit 10:1 berechnet wird, was als zufriedenstellend angesehen wird, beträgt der Koksbedarf pro Tonne Eisen 1000/10 kg, d. h. 100 kg. Somit ist das pro Tonne Schmelze benötigte Luftvolumen>

8,4 x 100 =840 Kubikmeter.

Um Leckagen usw. zu ermöglichen, ist die zugeführte Luft im Allgemeinen etwas überschüssig, d. h. etwa 900 Kubikmeter pro Tonne Eisen.

Abmessungen Kupolofen

Die Hauptabmessungen einer Kuppel werden aufgrund empirischer Daten ausgewählt. Somit hängt die Querschnittsfläche A. einer Kuppel von der ausgelegten Stundenleistung ab und wird aus der Formel ermittelt

A =π d^2/4 =Q/Q1 m^2

Wobei d =Kuppeldurchmesser im freien, m, Q =ausgelegte Kuppelleistung, Tonnen pro Stunde, Q2 =spezifische Leistung pro Quadratmeter Querschnittsfläche, Tonnen pro Stunde. In der Regel ist Q1 =6 bis 8 Tonnen pro Stunde.

Die Nutzhöhe einer Kuppel (Abstand von der Achse der Hauptdüsen bis zur Unterkante der Beschickungsöffnung) hängt vom Durchmesser ab und wird nach dem Verhältnis H:d =von 3 bis 5 ausgelegt.

Die Kupolofenhöhe beeinflusst direkt die Schmelzleistung , Kraftstoffverbrauch und die Temperatur und Qualität des geschmolzenen Metalls . Wenn sie zu hoch ist, kann der Koks zerkleinert werden, wenn die Ladung abfällt; ist sie zu niedrig, wird das Metall nicht ausreichend erwärmt, der Luftzug reduziert und die Kuppelleistung verringert.

Der Innendurchmesser der Kuppel bestimmt den Koksverbrauch und die Eisenmenge pro Zeiteinheit geschmolzen. Es wurde festgestellt, dass 14 cm? Kuppelplanfläche verbrennt etwa 1 kg Koks pro Stunde. Somit benötigt ein Kupolofen mit einer Kapazität von 3 Tonnen pro Stunde (3 × 100) oder 300 kg Koks pro Stunde, wenn ein Metall-Brennstoff-Verhältnis von 10:1 angenommen wird. Die Kuppelfläche wird daher gleich (14×300) oder 4200 cm² sein. Der Innendurchmesser wird dann sein

Quadratwurzeln von (4200×4 )/ π

=73 cm (ca.)

Kupolofenchargen

Wenn Produkte mit einheitlicher Qualität gewünscht werden, muss die Kupolladung sorgfältig überlegt werden. Üblicherweise stehen dem Gießer mehrere Sorten Roheisen und Schrott zur Verfügung. Um eine gewünschte Zusammensetzung des Gussmetalls zu erreichen, müssen diese Qualitäten angepasst und kontrolliert werden. Da die verschiedenen Elemente im Metall während des Umschmelzvorgangs chemischen Veränderungen unterliegen, muss ihr Verlust oder Gewinn bei der Herstellung des Einsatzes berücksichtigt werden. Der Verlust oder Gewinn verschiedener Elemente ist wie folgt.

1. Kohle : Geschmolzenes Metall nimmt Kohlenstoff auf, wenn es durch den glühenden Koks fließt, der das Bett bildet. Bei richtig kontrollierten Schmelzbedingungen kann ein Gewinn von 0,15 Prozent erwartet werden. Während der Kohlenstoffgehalt des Metalls aufgrund der Kohlenstoffabsorption aus dem Koks zunimmt, erleidet dasselbe einen kleinen Verlust aufgrund von Oxidation.

2. Silizium : Silizium erleidet einen gewissen Verlust aufgrund von Oxidation, wenn die Tropfen des geschmolzenen Eisens an den Düsen vorbeirieseln. Der Verlust kann 10 Prozent des in der Ladung vorhandenen Siliziums betragen.

3. Mangan : Mangan neigt auch dazu, zusammen mit Silizium beim Schmelzen verloren zu gehen. Der Verlust kann etwa 15 bis 20 Prozent des in der Charge vorhandenen Mangans betragen.

4. Schwefel : Schwefel wird aus Koks, Schrott und Flussmittel usw. gewonnen. Im Allgemeinen wird angenommen, dass die Zunahme des Schwefelgehalts etwa 0,03 bis 0,05 Prozent beträgt.

5. Phosphor : Beim Phosphorgehalt gibt es praktisch keinen Verlust oder Gewinn.

6. Eisen : Eisen selbst neigt auch dazu, oxidiert zu werden und verloren zu gehen, aber der ziemlich geringe Verlust kann auf etwa 3 bis 4 Prozent geschätzt werden.

Hier drehte sich alles um den Kupolofen, seine Zonen, Abläufe und Teile. Ich hoffe, Ihnen hat der Artikel gefallen. Bitte geben Sie Ihr Feedback in den Kommentaren unten ab.

Industrietechnik

- Drosselklappensensor – Funktionsprinzip und Anwendungen

- RVG-Sensor – Funktionsprinzip und seine Anwendungen

- Impulssensor:Funktionsprinzip und seine Anwendungen

- Funktionsprinzip von RTD-Sensoren und seine Anwendungen

- Was ist 3D-Druck? Arbeitsprinzip | Typen | Anwendungen

- Kupolofen:Prinzip, Konstruktion, Funktionsweise, Vorteile, Nachteile und Anwendung

- Schleifstrahlbearbeitung – Teile, Arbeitsprinzip, Anwendung

- Wasserstrahlbearbeitung – Funktionsprinzip, Anwendungen, Vorteile

- HC06-Datenblatt:Einführung in Pinbelegung, Funktionen, Anwendungen und Arbeitsprinzip

- Arbeitsprinzip des Druckgussverfahrens und seine Anwendungen