Vorrichtungen und Vorrichtungen:Typen, Teile, Vorteile, Anwendungen und mehr.

In diesem Beitrag. Sie erfahren, was Vorrichtungen und Vorrichtungen sind und wie sie es verwendeten ? und Definition, Teile &verschiedene Arten von Vorrichtungen und Vorrichtungen mit ihren Arbeitsprinzipien. Außerdem können Sie die PDF-Datei dieses Beitrags herunterladen.

Vorrichtungen und Vorrichtungen

Vorrichtungen und Vorrichtungen sind die Vorrichtungen, die dazu beitragen, die Gleichteilequote zu erhöhen und den menschlichen Aufwand zur Herstellung dieser Teile zu reduzieren. Es wurde bereits früher betont, dass eine Spitzendrehmaschine eine geeignete Werkzeugmaschine zur Herstellung von Einzelteilen unterschiedlicher Formen und Größen ist, aber z die Herstellung ähnlicher Artikel in großer Zahl wird nicht wirtschaftlich sein.

Dagegen lässt sich eine Capstan- und Revolverdrehmaschine aufgrund der Mehrfachkühlung leicht für Wiederholungsarbeiten anpassen und der Einsatz von Queranschlägen erhöht die Produktionsgeschwindigkeit.

Jedoch kann nicht jede Art von Objekt auf einer Capstan- oder Revolverdrehmaschine bearbeitet werden und kann den Einsatz von Bohr-, Fräs-, Hobel- und Schleifmaschinen usw. beinhalten. Wenn solche Objekte in identischen Formen und Größen in Massen produziert werden sollen, geeignet Halte- und Ortungsvorrichtungen müssen verwendet werden, damit die Wiederholungsarbeit ausgeführt werden kann. Diese Geräte sind die Vorrichtungen und Vorrichtungen.

Was ist Jig?

Eine Spannvorrichtung kann als eine Vorrichtung definiert werden, die ein Werkstück hält und positioniert und ein oder mehrere Schneidwerkzeuge führt und steuert. Das Halten des Werkstücks und das Führen des Werkzeugs sind derart, dass sie sich in wahren Positionen relativ zueinander befinden.

In der Konstruktion umfasst eine Spannvorrichtung eine Platte, eine Struktur oder einen Kasten aus Metall oder in einigen Fällen aus Nichtmetall mit Vorkehrungen zum Handhaben der Komponenten in identischen Positionen nacheinander und zum anschließenden Einführen des Werkzeugs in falsche Positionen auf dem Werkstück Übereinstimmung mit der Zeichnung, Spezifikation oder dem Betriebslayout.

Was ist ein Fixture?

Eine Spannvorrichtung ist eine Vorrichtung, die ein Werkstück während einer Inspektion oder für einen Fertigungsvorgang hält und positioniert. Die Vorrichtung führt das Werkzeug nicht.

In der Konstruktion umfasst die Spannvorrichtung eine andere standardmäßige oder speziell entworfene Werkstückhaltevorrichtung, die an der Maschine festgeklemmt wird, die in der Lage ist, das Werkstück in der Position zu halten. Die Werkzeuge werden mit Hilfe von Lehren oder durch manuelle Einstellung an den erforderlichen Positionen am Werkstück eingestellt.

Lesen Sie auch:7 Arten von Drehmaschinenfuttern.

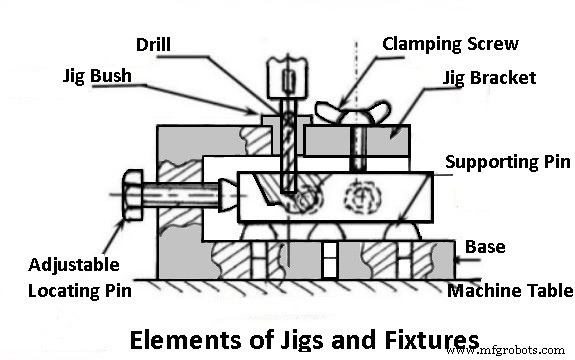

Die Hauptelemente von Vorrichtungen und Vorrichtungen

Hauptelemente von Vorrichtungen und Vorrichtungen sind:

Text: Es ist eine platten-, kasten- oder rahmenartige Struktur, in der sich die zu bearbeitenden Komponenten befinden. Es sollte ziemlich robust und steif sein.

Ortungselemente: Diese Elemente bringen das Werkstück in eine richtige Position in Bezug auf das Schneidwerkzeug.

Spannelemente: Diese Elemente sichern das Werkstück fest in der gefundenen Position.

Mahl- und Einstellelemente: Diese Elemente führen das Schneidwerkzeug im Falle einer Spannvorrichtung und helfen bei der korrekten Werkzeugwirkung im Falle der Vorrichtung.

Positionierungselemente: Zu diesen Elementen gehören verschiedene Arten von Befestigungsvorrichtungen, die zum Befestigen der Spannvorrichtung oder Vorrichtung an der Maschine an der richtigen Position verwendet werden.

Indizierungselemente: Sie werden nicht immer bereitgestellt. Es kann jedoch sein, dass viele Werkstücke zu unterschiedlichen Positionen indexiert werden müssen, um Bearbeitungsoperationen auf unterschiedlichen Oberflächen oder unterschiedlichen Orten durchzuführen. In solchen Fällen müssen diese Elemente in die Spannvorrichtung oder Vorrichtung integriert werden.

Lesen Sie auch:Capstan- und Revolverdrehmaschinen

Arten von Vorrichtungen und Vorrichtungen :

Arten von Vorrichtungen

Im Folgenden sind die sieben verschiedenen Arten von Vorrichtungen aufgeführt.

- Vorlagenvorrichtung

- Plattenlehre

- Kanalvorrichtung

- Durchmesserlehre

- Blattlehre

- Ringlehre

- Box Jig

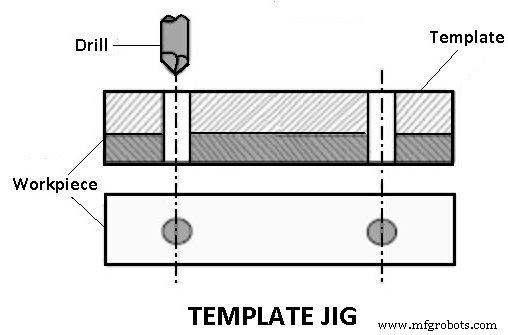

Schablonenlehre

Die Schablonenvorrichtung ist die einfachste aller Arten. Als Träger dient eine Platte 2 mit Löchern an den gewünschten Stellen, die am zu bohrenden Bauteil 1 befestigt wird. Der Bohrer 21 wird durch diese Löcher der Schablone 2 geführt und die erforderlichen Löcher werden auf dem Werkstück in denselben relativen Positionen zueinander wie auf der Schablone gebohrt. Eine Schablone ist in der Abbildung dargestellt.

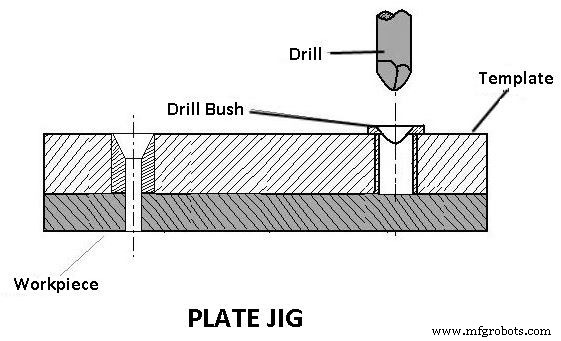

Plattenlehre

- Eine Vorrichtung hält und positioniert das Werkstück, führt aber nicht das Werkzeug. Während eine Spannvorrichtung das Werkzeug hält, positioniert und führt.

- Die Vorrichtungen sind schwerer gebaut und starr auf dem Maschinentisch verschraubt. Wohingegen die Vorrichtungen für eine schnellere Handhabung leichter gemacht werden und das Spannen mit dem Tisch oft unnötig ist.

- Die Vorrichtungen werden für Handhabungsarbeiten in Fräs-, Schleif-, Hobel- oder Drehoperationen eingesetzt. Wohingegen die Vorrichtungen zum Halten und Führen des Werkzeugs insbesondere beim Bohren, Reiben oder Gewindeschneiden verwendet werden.

Eine Plattenlehre ist eine Verbesserung der Schablonenlehre, indem Bohrbuchsen auf der Schablone eingebaut werden. Die Plattenspannvorrichtung wird verwendet, um Löcher an großen Teilen zu bohren, wobei ein genauer Abstand zueinander eingehalten wird. Eine

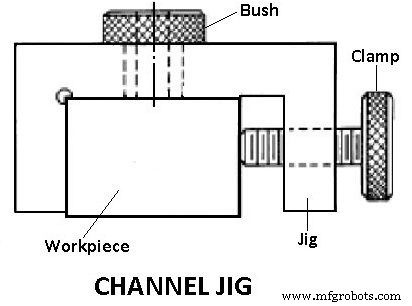

Kanalvorrichtung

Die Kanallehre ist in der Abb. dargestellt. Es handelt sich um eine einfache Spannvorrichtung mit kanalartigem Querschnitt. Das Bauteil 1 wird in den Kanal 4 eingepasst und durch Drehen des Rändelknopfes 5 fixiert und geklemmt. Das Werkzeug wird durch die Bohrbuchse 3 geführt.

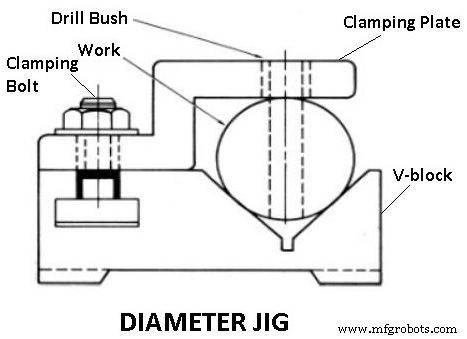

Durchmesserlehre

Die Durchmesserlehre ist in Abb. 2 dargestellt. Es wird verwendet, um radiale Löcher in einem zylindrischen oder kugelförmigen Werkstück zu bohren. Das Werkstück 1 wird auf den festen V-Block 6 gelegt und dann durch die Klemmplatte 7 festgeklemmt, die auch das Werkstück festlegt. Das Werkzeug wird durch die Bohrbuchse 8 geführt, die radial mit dem Werkstück eingestellt wird.

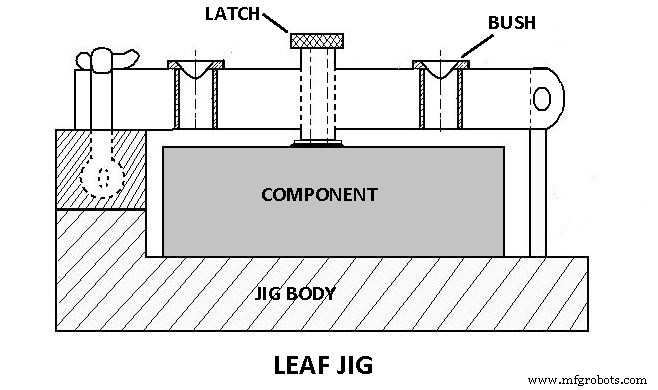

Blattlehre

Die Blattlehre ist in der obigen Abbildung dargestellt. Es hat ein Blatt oder eine Platte 13, die bei 11 an dem Körper angelenkt ist, und das Blatt kann zum Beladen oder Beladen am Werkstück auf- oder zugeschwenkt werden. Das Werkstück 1 wird von den Knöpfen 10 gehalten und von Stellschrauben 12 festgeklemmt. Die Bohrbuchse 3 führt das Werkzeug.

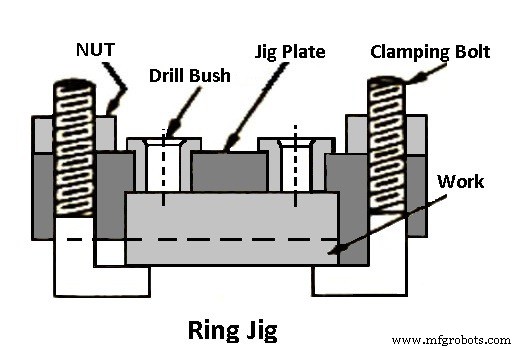

Ringlehre

Die Ringlehre ist in der obigen Abbildung dargestellt. Es wird zum Bohren von Löchern an runden Flanschteilen verwendet. Das Werkstück wird sicher auf dem Bohrerkörper eingespannt und die Löcher werden gebohrt, indem das Werkzeug durch Bohrbuchsen geführt wird.

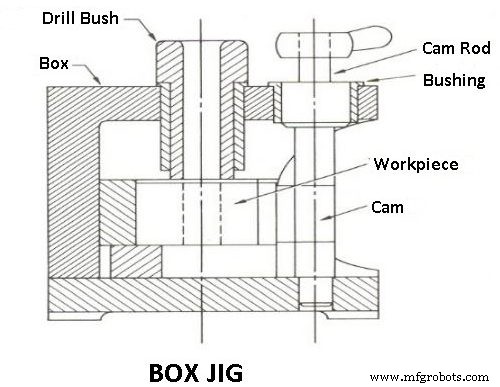

Box Jig

Die Kastenlehre ist in der obigen Abbildung dargestellt. Es hat eine kastenartige Konstruktion, in der das Bauteil durch die Knöpfe 18 angeordnet ist. Das Werkstück 1 wird durch Drehen des Nockengriffs 19 festgeklemmt, der es auch anordnet. Die Bohrbuchse 3 führt das Werkzeug. Die Kastenlehren werden im Allgemeinen verwendet, um eine Reihe von Löchern in einem Bauteil aus verschiedenen Winkeln zu bohren.

Arten von Vorrichtungen

Im Folgenden sind die 10 verschiedenen Arten von Vorrichtungen aufgeführt:

- Drehvorrichtungen.

- Fräsvorrichtungen.

- Räumvorrichtungen.

- Schleifvorrichtungen.

- Langweilige Ausstattung.

- Indexiervorrichtungen.

- Gewindebohrer.

- Duplex-Befestigungen.

- Schweißvorrichtungen.

- Montagevorrichtungen.

Befestigungen werden normalerweise nach der Art des Bearbeitungsvorgangs benannt, für den sie entwickelt und eingesetzt werden.

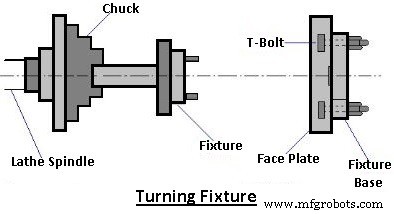

Drehvorrichtungen

Es ist ziemlich einfach, normale Werkstücke auf Drehmaschinen in Standard-Arbeitshaltevorrichtungen wie Spannfuttern und Aufnehmern zwischen der Mitte und auf Dornen oder Planscheiben zu halten. Aber unregelmäßig geformte Bauteile bieten viele Schwierigkeiten, sie richtig zu halten.

Auch einfache Werkstücke mit ungewöhnlichen Formen können im Futter gehalten werden, z. B. durch die richtige Einstellung der Backen in einem Vierbackenfutter oder durch die Verwendung geformter weicher Backen. Kompliziert geformte Werkstücke müssen jedoch zwangsläufig mit Hilfe von Drehvorrichtungen in Position gehalten werden. Diese Vorrichtungen werden normalerweise an der Nase der Maschinenspindel oder an einer Planscheibe montiert und von den Werkstücken gehalten.

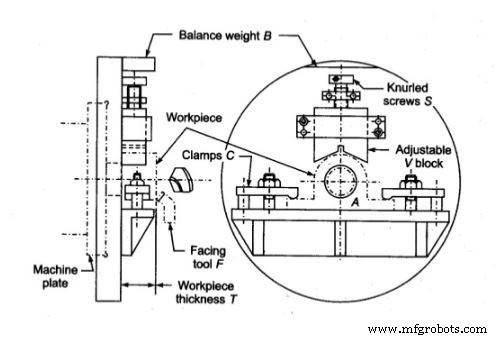

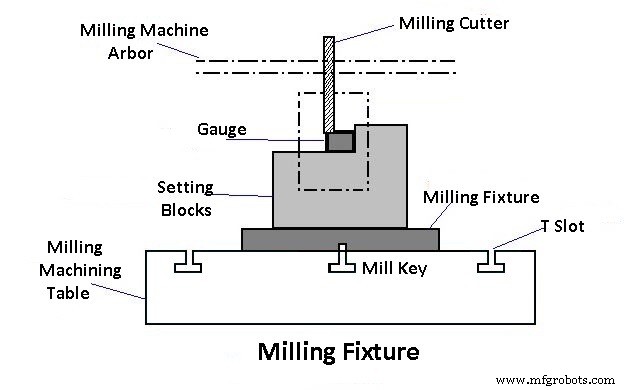

Fräsvorrichtungen

Diese Vorrichtungen werden zum Fräsen verwendet, um verschiedene Fräsoperationen an Werkstücken durchzuführen. Die Vorrichtung wird ordnungsgemäß auf dem Tisch der Maschine angeordnet und mit Schrauben und Muttern in Position gesichert.

Der Tisch wird verschoben und in Bezug auf die Schneidevorrichtung in die richtige Position gebracht. Die Werkstücke werden auf der Basis der Vorrichtung positioniert und vor Beginn der Bearbeitung gespannt.

Da die dabei auftretenden Schnittkräfte recht hoch und zudem intermittierend sind, werden die Spannelemente. Die richtige Positionierung der Vorrichtung auf dem Maschinentisch wird normalerweise mit Hilfe von zwei Zapfen erreicht, die unter der Vorrichtungsbasis vorgesehen sind. Diese Zapfen treten in einen T-Schlitz des Tisches ein, um die erforderliche Position bereitzustellen. Die Halterungsbasis kann dann mit T-Bolzen und Muttern am Tisch befestigt werden.

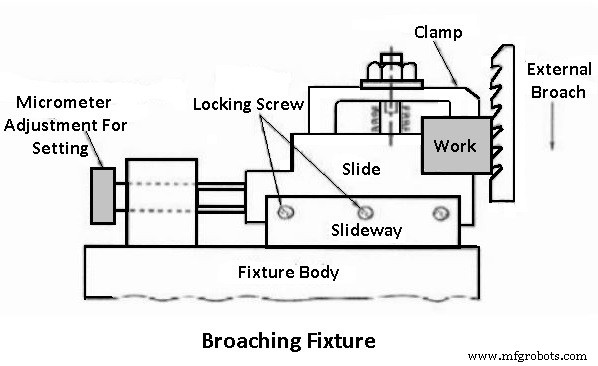

Räumvorrichtungen

Diese Vorrichtungen werden auf verschiedenen Arten von Räummaschinen verwendet, um die Werkstücke während des Betriebs zu lokalisieren, zu halten und zu stützen, wie z "4" data-gr-id="4">Räumung Arbeitsgänge wie Keilnuträumen, Lochräumen usw. Verwendung einer Aufspannplatte als Vorrichtung zum Innenziehen-Lochräumen.

Schleifvorrichtung

In Schleifmaschinen werden mehrere unterschiedliche Formen von Halterungen verwendet, um die Werkstücke während des Betriebs zu lokalisieren, zu halten und zu stützen. Diese Vorrichtungen können die üblichen Spannmittel sein, wie z. B. Spannfutter, Dorne, Spannfutter mit geformten Backen, Magnetspannfutter usw.

Zum Beispiel; Bei einer vertikalen Flachschleifmaschine mit Drehtisch ist normalerweise eine Drehvorrichtung an ihrem Tisch befestigt. In ähnlicher Weise kann an einem Flächenschleifer mit dem sich hin- und herbewegenden Tisch eine einfache oder fadenförmige Halterung vorgesehen sein. Eine Bohrerschleifvorrichtung ist ein eklatantes Beispiel einer Standardvorrichtung, die zum Schleifen der Bohrergeometrie verwendet wird.

Unabhängig von der Art der Vorrichtung, die für den Schleifbetrieb ausgelegt ist, sollte sie Vorkehrungen für die Zufuhr und den Austritt von Kühlmittel, die Montage von Abrichtscheiben haben und ordnungsgemäß ausgewuchtet sein, wenn es sich um eine rotierende Vorrichtung handelt.

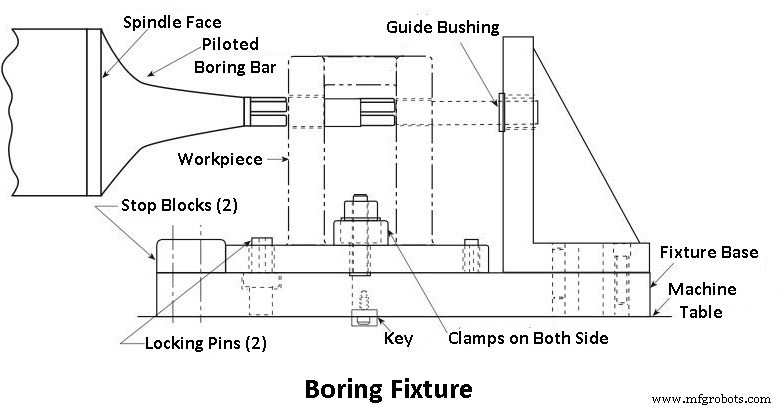

Langeweile

Die Operation kann auf eine der beiden folgenden Arten durchgeführt werden:

- Indem die Bohrstange (Werkzeug) stationär gehalten wird und das touting Werkstück auf die Stange geführt wird.

- Indem das Werkstück stationär gehalten und die rotierende Bohrstange in das Werkstück eingeführt wird.

Dementsprechend wird daher die Bohrvorrichtung in zwei gängigen Ausführungen hergestellt.

Eine davon arbeitet nach dem Prinzip einer Bohrlehre, bei der die Bohrstange (Werkzeug) durch eine Pilotbuchse geführt wird. eine solche Vorrichtung wird oft auch als Bohrvorrichtung bezeichnet. die andere Konstruktion erleichtert das Halten des Werkstücks in einer falschen Position relativ zur Bohrstange.

Obwohl diese Vorrichtung fast alle gängigen Konstruktionsprinzipien von Vorrichtungen und Vorrichtungen beinhaltet, muss ihre Konstruktion nicht so robust sein wie die der Fräsvorrichtungen, weil sie niemals so hohe Schneidlasten wie bei Fräsvorrichtungen tragen müssen, weil sie das nie müssen so hohe Schnittlasten tragen wie bei Fräsarbeiten.

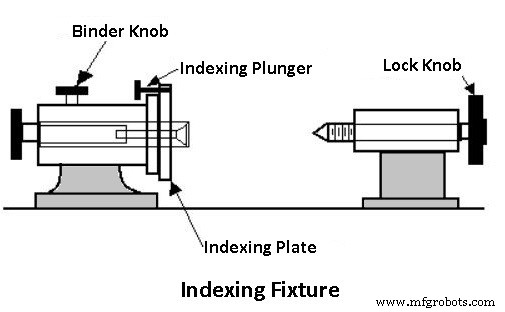

Indexiervorrichtung

Mehrere Komponenten müssen auf unterschiedlichen Oberflächen so bearbeitet werden, dass ihre bearbeiteten Oberflächen oder Formen gleichmäßig beabstandet sind.

Solche Komponenten müssen genauso oft indexiert werden wie die Anzahl der zu bearbeitenden Oberflächen. Offensichtlich sind die verwendeten Haltevorrichtungen (Vorrichtungen oder Befestigungen) so hergestellt, dass sie einen geeigneten Indexierungsmechanismus tragen. Eine Vorrichtung, die eine solche Vorrichtung trägt, wird als Indexiervorrichtung bezeichnet.

Gewindebohrer

Die Gewindeschneidvorrichtung wurde speziell entwickelt, um identische Werkstücke zum Schneiden von Innengewinden in darin gebohrten Löchern zu positionieren und fest zu befestigen. Ungewöhnlich geformte und unausgeglichene Komponenten erfordern immer die Verwendung solcher Vorrichtungen, insbesondere wenn der Gewindebohrvorgang wiederholt in großem Umfang an solchen Komponenten durchgeführt werden soll.

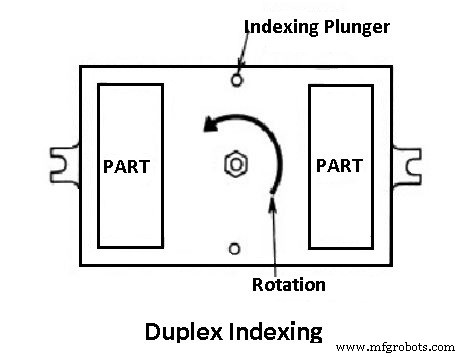

Duplex-Leuchten

Es ist die Bezeichnung für die Vorrichtung, die zwei ähnliche Komponenten gleichzeitig hält und die gleichzeitige Bearbeitung dieser Komponenten an zwei separaten Stationen ermöglicht. Dabei wird an einer Station ein Werkstück bearbeitet.

Beide Operationen gemäß der Anforderung können ähnlich oder unterschiedlich sein. Sobald die Bearbeitung an beiden Stationen beendet ist, wird die Spannvorrichtung um 180 Grad weitergeschaltet, so dass die erste Komponente für den zweiten Vorgang zur zweiten Station und die fertige Komponente zur ersten Station verschoben wird.

Hier wird dann das fertige Bauteil hochgeladen, durch ein frisches Bauteil ersetzt und die erste Operation daran durchgeführt. Der Zyklus wiederholt sich ständig, was eine Massenproduktion von Komponenten mit ziemlich hoher Geschwindigkeit ermöglicht.

Schweißvorrichtungen

Schweißvorrichtungen sind sorgfältig konstruiert, um die verschiedenen zu schweißenden Komponenten an den richtigen Stellen zu halten und zu stützen und Verformungen in geschweißten Strukturen zu verhindern. Dazu muss das Aufnahmeelement sorgfältig sein, die Klemmung muss leicht, aber fest sein, die Platzierung der Klemmelemente muss vom Schweißbereich entfernt sein. Die Halterung muss ziemlich stabil und steif sein, um den Schweißbelastungen standzuhalten.

In vielen Fällen besteht eine bevorzugte und allgemein verwendete Praxis darin, die Struktur zuerst durch Heftschweißen zu heften, indem sie in einer Schweißvorrichtung gehalten wird, und sie dann zum vollständigen Schweißen in eine Haltevorrichtung zu überführen. Dies trägt dazu bei, die Wahrscheinlichkeit einer Verzerrung erheblich zu verringern, und die Halterung wird geringeren Belastungen ausgesetzt.

Montagevorrichtung

Die Funktion dieser Halterungen besteht darin, verschiedene Komponenten zum Zeitpunkt ihrer Montage in ihrer richtigen relativen Position zusammenzuhalten. Beispielsweise können zwei oder mehr Stahlplatten in relativen Positionen zusammengehalten und vernietet werden.

Diese Vorrichtungen, die zum Halten der Komponenten zum Durchführen mechanischer Operationen verwendet werden, sind als mechanische Montagevorrichtungen bekannt. Demgegenüber stehen andere Arten von Vorrichtungen, an denen die Bauteile zum Fügen gehalten werden, wie beispielsweise die Schweißvorrichtungen auch Montagevorrichtungen sind, jedoch zum Warmfügen.

Unterschied zwischen Vorrichtungen und Vorrichtungen

Im Folgenden sind die grundlegenden Unterschiede zwischen einer Vorrichtung und einer Vorrichtung aufgeführt:

- Eine Spannvorrichtung hält und positioniert das Werkstück, führt aber nicht das Werkzeug, während eine Spannvorrichtung das Werkzeug hält, positioniert und auch führt.

- Die Vorrichtungen sind schwerer gebaut und starr auf dem Maschinentisch verschraubt, während die Vorrichtungen für eine schnellere Handhabung leichter gemacht sind und das Spannen mit dem Tisch oft unnötig ist.

- Die Vorrichtungen werden zum Halten von Werkstücken beim Fräsen, Schleifen, Hobeln oder Drehen verwendet, während die Vorrichtungen zum Halten des Werkstücks und zum Führen des Werkzeugs verwendet werden, insbesondere beim Bohren, Reiben oder Gewindeschneiden.

Vorteile der Verwendung von Vorrichtungen und Vorrichtungen in der Massenproduktion.

Im Folgenden sind die Vorteile von Vorrichtungen und Vorrichtungen in der Massenproduktion aufgeführt.

- Beseitigt das Auszeichnen, Messen und andere Einstellmethoden vor der Bearbeitung.

- Es erhöht die Bearbeitungsgenauigkeit, da das Werkstück automatisch positioniert und das Werkzeug ohne manuelle Anpassung geführt wird.

- Es ermöglicht die Herstellung identischer Teile, die austauschbar sind. Dies erleichtert den Montagevorgang.

- Es erhöht die Produktionskapazität, indem es ermöglicht, dass eine Reihe von Werkstücken in einer einzigen Aufspannung bearbeitet werden kann, und in einigen Fällen können mehrere Werkzeuge gleichzeitig betrieben werden. Auch die Handhabungszeit wird durch das schnelle Einstellen und Auffinden der Werkstücke stark reduziert. Die Geschwindigkeit, der Vorschub und die Schnitttiefe für die Bearbeitung können aufgrund der hohen Klemmsteifigkeit der Vorrichtungen und Vorrichtungen erhöht werden.

- Es reduziert die Arbeit des Bedieners und die daraus resultierende Ermüdung, da die Handhabungsvorgänge minimiert und vereinfacht werden.

- Es ermöglicht einem angelernten Bediener, die Arbeitsvorgänge durchzuführen, da der Einstellvorgang des Werkzeugs und die Arbeit mechanisiert sind. Das spart Arbeitskosten.

- Es reduziert den Aufwand für die Qualitätskontrolle der Endprodukte.

- Es reduziert die Gesamtkosten der Bearbeitung durch die vollständige oder teilweise Automatisierung der Prozesse.

Vorteile von Vorrichtungen und Vorrichtungen

Die Vorteile von Vorrichtungen und Vorrichtungen sind:

- Steigert die Bearbeitungsgenauigkeit, da das Werkstück automatisch positioniert und das Werkzeug geführt wird, ohne dass manuelle Einstellungen vorgenommen werden müssen.

- Es erhöht die Produktionskapazität, indem es ermöglicht, dass eine Reihe von Werkstücken in einer einzigen Aufspannung bearbeitet werden kann und in einigen Fällen eine Reihe von Werkzeugen gleichzeitig betrieben werden können.

- Auch die Bearbeitungszeit wird durch das schnelle Einstellen und Auffinden der Arbeit stark reduziert.

- Die Geschwindigkeit, der Vorschub und die Schnitttiefe für die Bearbeitung können aufgrund der hohen Klemmsteifigkeit von Vorrichtungen und Vorrichtungen erhöht werden.

- Ermöglicht die Produktion identischer Teile, die austauschbar sind. Dies erleichtert den Montagevorgang.

- Es eliminiert das Markieren, Messen und andere Einstellmethoden vor der Bearbeitung.

- Diese Geräte reduzieren den Arbeitsaufwand des Bedieners und die daraus resultierenden ermüdenden Handhabungsvorgänge, werden minimiert und vereinfacht.

- Es erreicht den angelernten Bediener, den Vorgang auszuführen, da die Einstellvorgänge des Werkzeugs und die Arbeit mechanisiert werden. Das spart Arbeitskosten.

- Es reduziert den Aufwand für die Qualitätskontrolle der fertigen Produkte.

- Reduziert die Gesamtkosten der Bearbeitung durch vollständige oder teilweise Automatisierung der Prozesse.

Anwendungen von Vorrichtungen und Vorrichtungen

Anwendungen von Vorrichtungen sind:

- Bohren

- Reiben

- Tippen

Anwendungen von Fixtures sind:

- Fräsen

- Schleifen

- Planen

- Drehen

- Formen

Schlussfolgerung

Wir hoffen, dass wir jetzt alle Ihre Zweifel an Jigs and Fixtures ausgeräumt haben. Wenn Sie noch Zweifel bezüglich der „Jigs and Fixtures ” Sie können uns kontaktieren oder in den Kommentaren fragen.

Wir haben auch eine Facebook-Community für euch. Wenn Sie möchten, können Sie unserer Community beitreten. Hier ist der Link zu unserer Facebook-Gruppe.

Das ist es, danke fürs Lesen. Wenn Ihnen unser Artikel gefällt, teilen Sie ihn bitte mit Ihren Freunden. Wenn Sie Fragen zu einem beliebigen Thema haben, können Sie diese im Kommentarbereich stellen.

Abonnieren Sie unseren Newsletter, um benachrichtigt zu werden, wenn wir neue Beiträge hochladen.

Industrietechnik

- Arduino-Sensor – Typen und Anwendungen

- Welche Stoßmaschine? - Definition, Teile und Typen

- Was ist eine Hobelmaschine? - Definition, Teile und Typen

- Jig und Fixture:Was ist der Unterschied?

- Was ist eine Vorrichtungsbohrmaschine? - Typen und Funktionsweise

- Vorrichtungen und Vorrichtungen – Definitionen, Typen, Vorteile, Unterschiede

- Schrägzahnräder 101:Arten, Herstellung, Vorteile und Anwendungen

- Vorteile und Anwendungen von Rapid Prototyping

- Was sind Vorrichtungen und Vorrichtungen?

- FIFO vs. LIFO:Unterschiede, Vor- und Nachteile, Anwendungen und mehr