Was ist Verzahnung? Verschiedene Arten von Verzahnungsprozessen?

Hallo, hoffe es geht dir gut. In diesem Artikel werden wir diskutieren, was die verschiedenen Arten von Verzahnungsprozessen sind? im Detail. Zuerst sehen wir die Einführung, ein bisschen Geschichte, und dann werden wir alle verschiedenen Arten von Verzahnungsprozessen untersuchen.

Beginnen wir zuerst mit der Einführung,

Einführung in das Verzahnen:

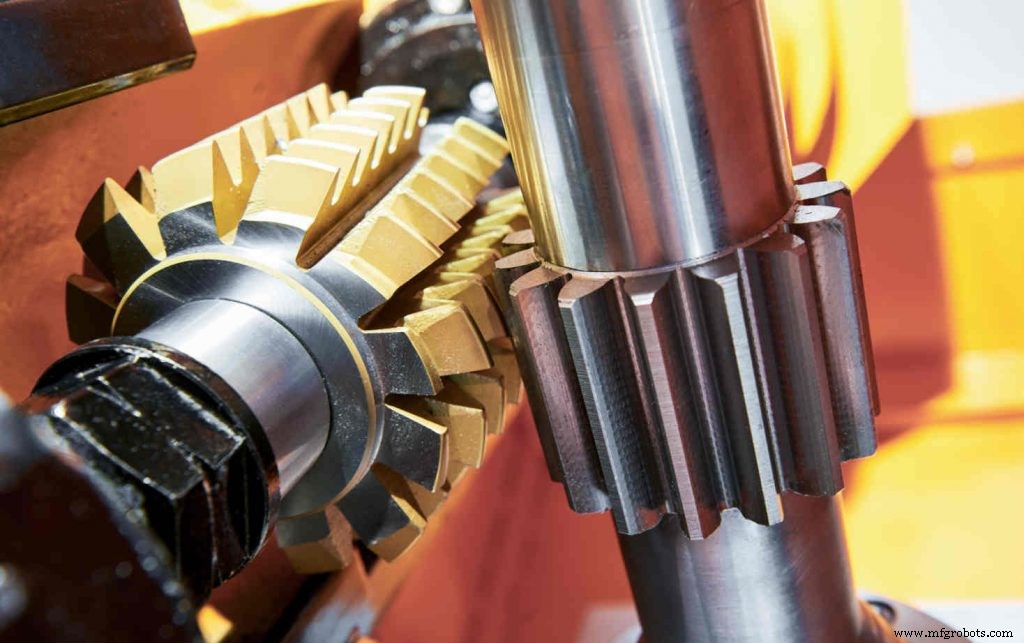

Ein Getriebe ist ein wesentlicher Bestandteil von Maschinen. Es ist ein hartes starres Element, dessen einziger Zweck darin besteht, Kraft oder Bewegung oder beides von einer Welle der Maschine auf die andere zu übertragen.

Es ist ein rundes Rohlingsrad mit einer abzählbaren Anzahl von Zähnen entlang seines Umfangs. Die Zahnräder durchlaufen anstrengende Betriebsbedingungen. Um den umfangreichen Anforderungen im Maschinenbau gerecht zu werden, ist es wichtig, ein Getriebe so robust, zuverlässig, hocheffizient und wirtschaftlich zu gestalten.

Die Details in der Konstruktion von Zahnrädern machen ihre Herstellung zu etwas Besonderem. Gear Making ist eine ausschließlich präzise Arbeit. Getriebedesigns sind im Laufe der Jahrhunderte auf der ganzen Welt Standard geblieben.

Das Verzahnen wird auf speziellen Maschinen durchgeführt, die nur zum Schneiden von Zahnrädern und sonst nichts bestimmt sind. Im Laufe der Jahre gibt es immer noch eine nicht veraltete Fräsmaschine, die andere Mehrzweckoperationen als das Schneiden von Zahnrädern ausführen kann, aber nicht für die Herstellung von Zahnrädern in großem Maßstab geeignet ist.

Geschichte des Verzahnens:

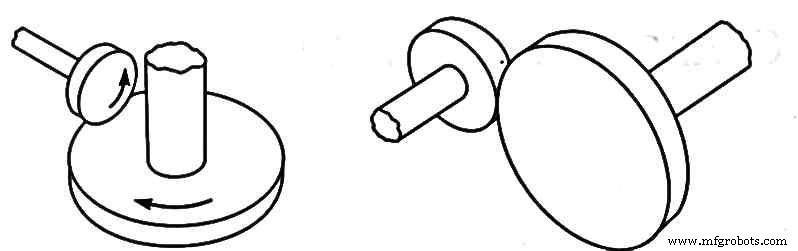

In der Antike wurden runde Rohlinge verwendet, um Bewegung und Kraft zu übertragen. Die Reibräder hatten einen einfachen Aufbau, wie in Abb. 1 gezeigt. 1.0.

Die Räder waren einfache runde Scheiben, die an den Enden jeder Welle befestigt waren. Die Kraftübertragung wurde erreicht, indem die Fläche einer Welle über die Fläche der anderen gerollt wurde.

Die zusammenpassenden Teile drehten sich gegenseitig durch die zwischen ihnen erzeugte Reibung. Später, als Erfindung im Jahr 1897, erfand Herman Pfuater die Maschine, die Zahnräder schneiden kann, die ein Fundament zu Zahnrädern führen, die als Zahnräder bezeichnet werden.

Die Verzahnungstechnik wird bis heute praktiziert.

Verfahren zur Herstellung von Zahnrädern:

In der Generation der Automatisierung werden Zahnräder nach drei Hauptmethoden hergestellt.

- Casting

- Bilden

- Metallentfernung

1. Casting:

Zahnräder können durch verschiedene Gießverfahren hergestellt werden; Das gebräuchlichste und wirtschaftlichste Verfahren ist der Sandguss. Zahnräder mit großen Abmessungen und Modulen können kostengünstig hergestellt werden.

Diese Getriebe sind im Allgemeinen rau und ungenau, ebenso wie ihre Anwendungen, bei denen Betriebsgeräusche und Bewegungsgenauigkeit toleriert werden. Der Sandguss eignet sich für Einzel- oder Kleinserien. Zahnräder aus Feinguss haben eine höhere Maßhaltigkeit bei guter Oberflächengüte.

Diese können durch die Verwendung starker Materialien hergestellt werden, um großen Belastungen im Vergleich zu durch Sandguss hergestellten Zahnrädern standzuhalten.

Beim Spritzgießen entstehen auch Zahnräder aus thermoplastischen Kunststoffen, die für geringe Belastungen mit größerer Genauigkeit und Bewegung verwendet werden können.

Schalenformen wird manchmal auch verwendet, um kleine Zahnräder herzustellen, weil es am billigsten ist. Gießen erfüllt jedoch nicht die Anforderungen der Massenproduktion von Zahnrädern.

Die zweite Methode ist der Umformprozess,

2. Bildung:

Bei der Herstellung von Zahnrädern durch Umformverfahren kommen Rollform-, Extrusions- und Kaltziehverfahren zum Einsatz.

2.1 Rollformen:

Bei diesem Verfahren wird ein Zahnradrohling auf eine Welle montiert und gezwungen, gegen Rollbacken zu rollen. Es werden mehrere Umdrehungszahlen angegeben. Dieses Aufpressen des Stempels auf den Radrohling macht den Festkörper zum Zahnrad.

Nach diesem Verfahren hergestellte Zahnräder haben eine größere Festigkeit und eine hervorragende Genauigkeit. Das Rollformen wird je nach Anwendung sowohl warm als auch kalt durchgeführt.

Die nach diesem Verfahren hergestellten Zahnräder benötigen keine Endbearbeitung. Dieses Verfahren spart auch viel Material, aber die Maschinen, die für dieses Verfahren zur Herstellung von Zahnrädern verwendet werden, sind sehr teuer.

Der bemerkenswerte Vorteil dieser Methode besteht darin, dass das Zahnrad aufgrund der plastischen Spannung, die während des Walzvorgangs im Rad und in den Zähnen erzeugt wird, sowohl auf Zug als auch auf Druck stärker wird.

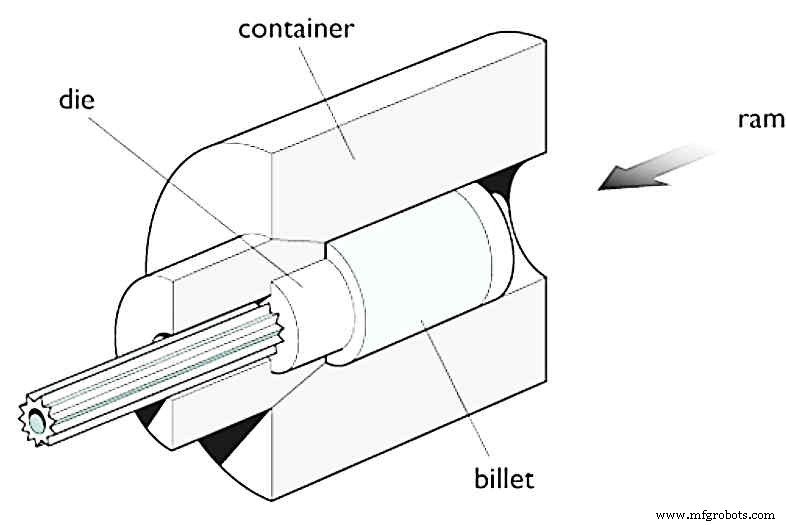

2.2 Strangpressen &Kaltziehen:

Extrusion ist die beste Methode, um winzige Zahnräder mit genauen Abmessungen herzustellen.

Bei diesem Herstellungsverfahren wird eine Stange kalt durch ein Formwerkzeug gezogen, um Zahnräder auf der gesamten Oberfläche der Stange entlang ihrer Länge zu erzeugen, wie in 1 gezeigt. 1.1. Dann werden kleinere Längen von der geschnitzten Länge der Stange abgeschnitten.

Jede kleine Länge entspricht der Dicke des erforderlichen Zahnrads. Lediglich das Feinschleifen ist erforderlich, um die Arbeit abzuschließen. Früher wurden Aluminium-, Messing-, Bronze- und Magnesiumlegierungen extrudiert.

Aber jetzt Stahlstangen bis zu 60 mm Durchmesser. werden im verarbeitenden Gewerbe extrudiert. Nach diesem Verfahren hergestellte Zahnräder werden am häufigsten in Armbanduhren, Uhren, Druckern, Schreibmaschinen usw. verwendet.

3. Metallentfernung:

Wie der Name schon sagt, werden bei diesem Verfahren Rohlinge bearbeitet, um Metall vom Werkstück zu entfernen, um einen Zahnradzahn entlang seines Umfangs herzustellen.

Bei dieser Methode zum Schneiden von Zahnrädern sind die Hauptmethoden:

- Profilierungs- oder Formschneider-Methode.

- Generierungsmethode.

3.1 Verzahnungsfräsen durch Profilieren oder Formfräsen:

Bei diesem Verfahren wird ein Schneidwerkzeug verwendet, um Metall von dem Rohling zu entfernen. In vielen Fällen hat der Fräser die gleiche Dicke des Zwischenraums zwischen jedem Zahn des Zahnrads. Für den Betrieb wird ein Einpunkt-Schneidwerkzeug für die Hobel- und Hobelmaschine verwendet.

Während in einer Fräsmaschine ein rundes Vielzahnwerkzeug verwendet wird, um Zahnräder am Werkstück zu profilieren. Dieses Verfahren erfordert einen speziellen Fräser für jedes herzustellende Zahnradprofil und ist nicht für die Produktion großer Stückzahlen geeignet.

Verschiedene Methoden zum Schneiden von Zahnrädern nach dieser Methode sind wie folgt aufgeführt:

- Verzahnung auf einer Fräsmaschine mit geformtem Scheibenfräser oder Schaftfräser.

- Verzahnungsschneiden auf Stoß- oder Hobelmaschinen mit einem Formwerkzeug mit nur einer Spitze.

- Zahnradschneiden auf einer Räummaschine.

- Verzahnung mit Formwerkzeugklingen im Schergeschwindigkeitsverfahren.

3.1.1 Verzahnen auf einer Fräsmaschine mit geformtem Scheibenfräser:

Stirnräder lassen sich problemlos auf einer Universalfräsmaschine herstellen. Bei diesem Prinzip des Verzahnens wird der massive Rohling auf den Dorn montiert, der mit dem Teilkopf verbunden ist. Der Fräser ist auf der Welle montiert.

Die Achse des Fräsers ist immer senkrecht zur Achse des Zahnradrohlings, wie in Abb. 1.2 gezeigt. Als nächstes wird die vertikale Achse des Radrohlings genau mit der horizontalen Achse des Schneidwerkzeugs abgeglichen.

Der Tisch wird dann unter Verwendung einer Vertikalbewegungskurbel nach oben bewegt, bis die Nase des Fräsers gerade den Umfang des Zahnradrohlings berührt. Die Schaltbewegungen sind vorberechnet und werden entsprechend ermittelt.

Dann wird das Knie auf die erforderliche Höhe angehoben, d.h. gleich der Zahntiefe, und der vertikale Nullpunkt wird gesetzt. Gleichzeitig wird der Fräser mit Strom versorgt.

In einem Arbeitsgang wird ein Zahn fertiggestellt und der Tisch wieder in seine Ausgangsposition gebracht. Diese vertikale Bewegung kann geringer sein, wenn das Zahnrad in zwei oder mehr Durchgängen geschnitten werden soll. Der Zahnradrohling wird dann für den nächsten Zahn indexiert.

Derselbe Vorgangszyklus wird wiederholt, bis die erforderliche Anzahl von Zähnen entlang des Umfangs des Zahnradrohlings geschnitten ist.

Zum Herstellen von Schrägverzahnungen oder Schnecken auf einer Universalfräsmaschine, einem Spiralfräser wird genutzt.

Der Schrägungswinkel ergibt sich durch die Verwendung des Aufsatzes, um die Schneide und den Zahnradrohling schräg zueinander einzustellen. Beim Fräsen von Schrägstirnrädern wird ein Satz aus zwei Fräsern verwendet.

Eine zum Schruppen und die andere zum Schlichten. Diese Zahnräder werden ebenfalls durch die oben beschriebene Abfolge von Arbeitsgängen geschnitten.

Um Ritzel mit großer Teilung herzustellen, werden Schaftfräser anstelle von Scheibenfräsern eingesetzt. Der Schaftfräser wird durch ein Spannfutter auf der Fräsmaschinenspindel montiert.

Die Herstellung von Zahnrädern auf einer Fräsmaschine ist eine der einfachsten und wirtschaftlichsten Methoden. Gerad-, Kegel- und Schrägverzahnungen sowie Zahnstangen können im Verzahnungsfräsverfahren hergestellt werden.

Die Qualität des hergestellten Zahnrads kann nicht als genau angesehen werden, da die Indexbewegung nicht präzise ist.

3.1.2 Verzahnungsfräsen auf Stoß- oder Hobelmaschinen mit einem Einpunkt-Formwerkzeug.

Zahnräder können auch auf Stoß-, Hobel- oder Stoßmaschinen hergestellt werden. Bei diesem Herstellungsverfahren wird ein Einpunkt-Formwerkzeug verwendet, um Zähne auf dem Rohling zu ritzen, wie in Abb. 1.3 gezeigt.

Bei all diesen Maschinen ist der Zahnradrohling auf einem Dorn montiert, der sich zwischen dem Reitstock und dem Teilkopf befindet. Der Teilapparat der Fräsmaschine kann bei diesen Maschinen direkt auf den Tisch geschraubt werden. Bei Kleinserien wird der Zahnradrohling wie in Abb. 1.4.

Das Werkzeug ist sicher auf dem Werkzeugkopf montiert. Bei jeder dieser Maschinen wird das Verzahnen entweder durch Hin- und Herbewegen des Werkzeugs gegen das Werkstück oder durch Hin- und Herbewegen des Zahnradrohlings an dem Einpunkt-Schneidwerkzeug vorbei erreicht.

Sowohl im Falle von Stoß- als auch Stoßmaschinen bleibt das Rad des Zahnradrohlings stationär in dem Spannfutter bzw. in der Spannvorrichtung, während sich das Einpunkt-Schneidwerkzeug am Werkstück vorbei hin- und herbewegt. Das Werkzeug wird in beiden Fällen am Stößel der Maschine befestigt, wie in Abb. 1.4.

Im Fall der Hobelmaschine bleibt das Einpunkt-Schneidwerkzeug statisch, während sich der Tisch, der das rohe Rad hält, am Werkzeug vorbei hin- und herbewegt. Die Tiefe der Zähne wird durch die Bewegung des Werkzeugkopfes entlang der vertikalen Achse eingestellt. Nach dem Schneiden jedes Zahns wird das Rad durch Weiterschalten in eine Richtung gedreht.

Somit wird der neue Zahn geschnitten, indem die Vorgänge des Hin- und Herbewegens des Werkzeugs oder des Rohlings wiederholt werden. Diese Abfolge wird wiederholt, bis die erforderliche Anzahl von Zähnen entlang des Umfangs des Rohlings hergestellt ist.

Dieses Verfahren zum Verzahnen ist kosteneffizient und wirtschaftlich, aber der Hauptnachteil ist, dass das Verfahren aufgrund seiner langsamen Schneidvorgänge nicht für die Massenproduktion geeignet ist. Daher wird diese Methode für die Herstellung von Zahnrädern nicht häufig verwendet.

Vergleich des Verzahnungsfräsens auf Hobel- vs. Hobel- vs. Slotter-Maschinen:

| Shaper-Maschine | Hobelmaschine | Spielautomat |

| Zahnradrohling bleibt stehen | Werkzeug bleibt stehen | Zahnradrohling bleibt stehen |

| Werkzeug bewegt sich am leeren Rad vorbei | Der Rohling bewegt sich am Werkzeug vorbei | Werkzeug bewegt sich am Rohling vorbei |

| Der Rohling wird in das Futter montiert | Der Rohling wird auf den Arbeitstisch gespannt | Der Rohling wird in eine Vorrichtung eingespannt |

| Weniger Schnitttiefe | Höhere Schnitttiefe | Geringere Schnitttiefe |

3.1.3 Verzahnen auf einer Räummaschine mit geformter Schneide:

Räumen ist eine spanende Bearbeitung, die auf Räummaschinen durchgeführt wird. Das Werkzeug, das für den Räumvorgang verwendet wird, wird als „Räumwerkzeug“ bezeichnet. Dies ist ein sehr schneller Vorgang, hier wird das Räumwerkzeug einer Dicke des Zahnrads an der Innen- oder Außenfläche des Werkstücks vorbeigeschoben oder gezogen, wie in Abb. 2 gezeigt. 1.5.

Dieser Prozess hat die Fähigkeit, Zahnräder in einem einzigen Durchgang herzustellen, egal ob es sich um Innen- oder Außenzahnräder handelt. Diese Methode ist wirtschaftlich und schnell mit einer großartigen Oberflächengüte.

Die einzige Einschränkung dieser Methode besteht darin, dass sie aufgrund ihrer teuren Werkzeuge nicht für kleine Produktionen übernommen werden kann.

3.1.4 Verzahnen mit Formwerkzeugklingen im Schergeschwindigkeitsverfahren:

Wie der Methodentitel selbst sagt, ist dies ein schneller Prozess. Das Schneiden aller Zähne in einem oder zwei bis drei Durchgängen macht dieses Verfahren ausgesprochen schnell.

Dieses Verfahren ähnelt der Räumtechnik, jedoch werden hier anstelle eines Einpunkt-Schneidwerkzeugs mehrere Schneidwerkzeuge radial entsprechend der erforderlichen Anzahl von zu schneidenden Zähnen am Umfang des Rohlings angeordnet.

Das Verfahren erzeugt Zahnräder sowohl auf Innen- als auch auf Außenflächen. Zum Schneiden von Außenverzahnungen wird das Radialwerkzeug um einen Hohlkopf montiert. Für jeden Hub wird das Werkzeug mit einer inkrementellen Schnittiefe zugeführt.

Entlang jedes Verzögerungshubs des Werkzeugs ist ein Zwischenraum vorgesehen. Dieses Verfahren kann angewendet werden, um innere und äußere Stirnräder, Keile, Kupplungszähne und Spezialzahnräder in großen Mengen zu schneiden.

Vergleich des Verzahnens durch Räumverfahren und Schergeschwindigkeitsverfahren:

| Räummethode | Schergeschwindigkeitsmethode |

| Nur ein einzelnes Punktwerkzeug wird verwendet | Es werden mehrere Werkzeuge mit denselben Abmessungen verwendet |

| Räumwerkzeug wird verwendet | Radialformwerkzeug wird verwendet |

| Ein Zahn wird in einem Durchgang geschnitten | Alle Zähne werden in einem Durchgang geschnitten |

| Schneller Vorgang | Schnellerer Prozess |

| Vergleichsweise niedrige Kosten | Vergleichsweise teure Werkzeuge |

3.2 Getriebegeneration:

In diesem automatisierten Zeitalter werden die meisten Zahnräder im „Zahnradgenerierungsprozess“ hergestellt. Die grundlegenden und wichtigen Zahnraderzeugungsprozesse sind:

- Zahnradfräsen durch Stoßverfahren.

- Verzahnungsfräsen durch Zahnstangenplanungsprozess.

- Der Wälzfräsprozess.

3.2.1. Verzahnen durch Shaper-Verfahren:

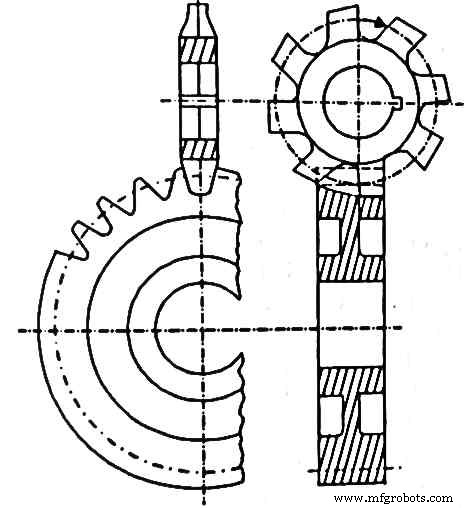

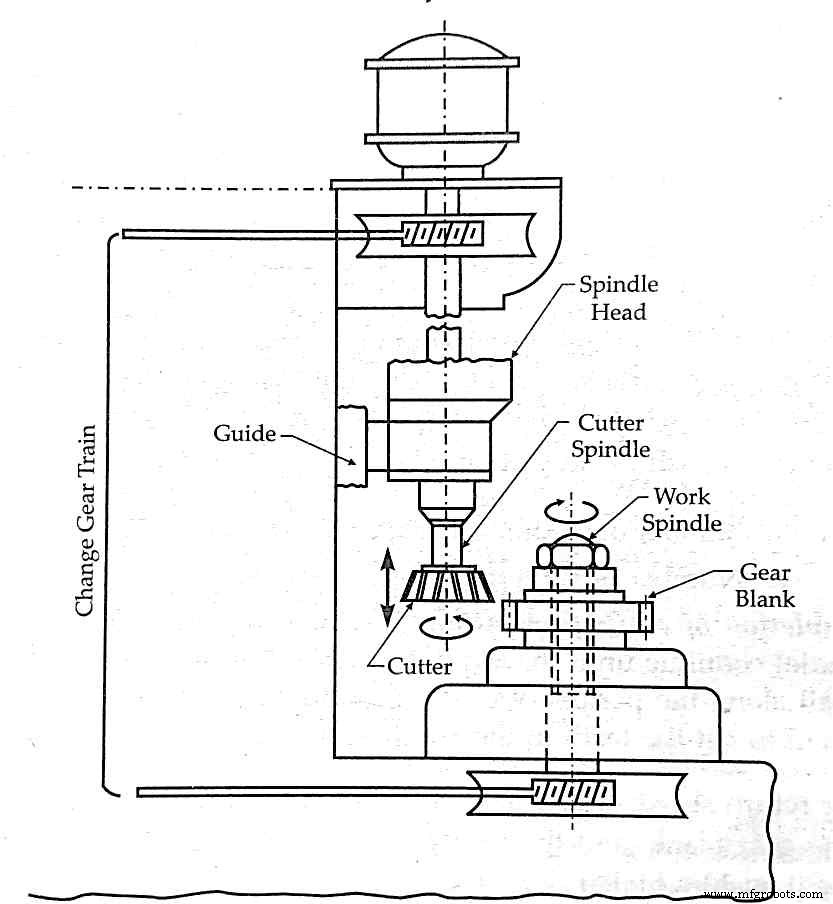

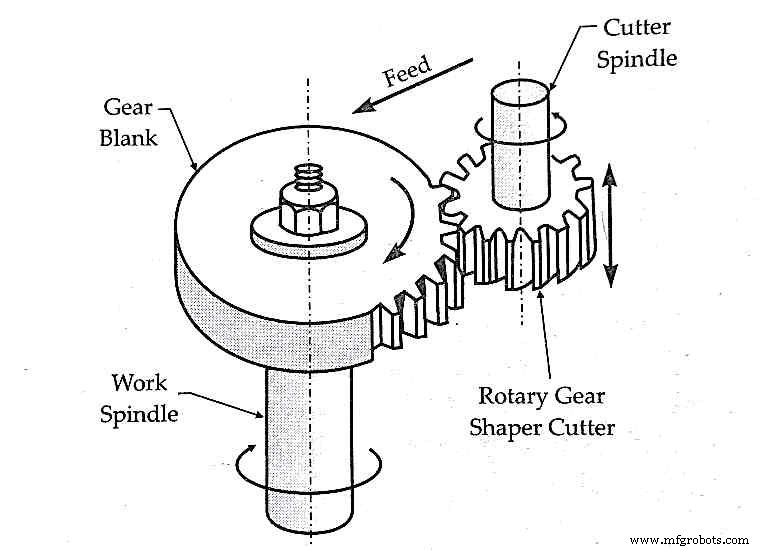

Der Wälzstoßbetrieb kann auf zwei verschiedene Arten durchgeführt werden. Das eine ist das „Rundrad-Wälzfräser“-Verfahren und das andere das „Zahnstangen-Wälzfräser“-Verfahren. Das Grundprinzip des Verzahnens ist bei beiden Verfahren gleich.

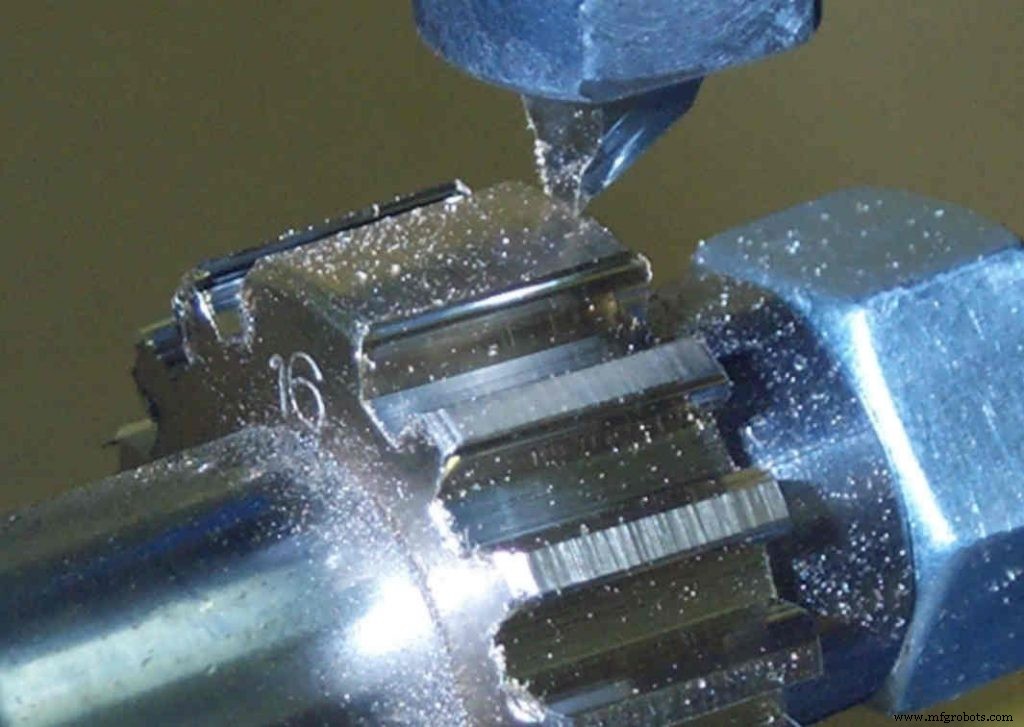

Dabei wird der Zahnradrohling auf die Spindelwelle geschraubt, während der Fräser auf einem Kurzdorn montiert wird. Die Welle dieser Maschine hat zwei Bewegungsachsen. Eine vertikale oder hin- und hergehende Bewegung und die zweite ist rotierend.

Hier wird mit einem ritzelförmigen Fräser das Metall vom Rohling geritzt. Der Fräser ist mit einem Freiraum an der Zahnbrust und den Flanken konstruiert.

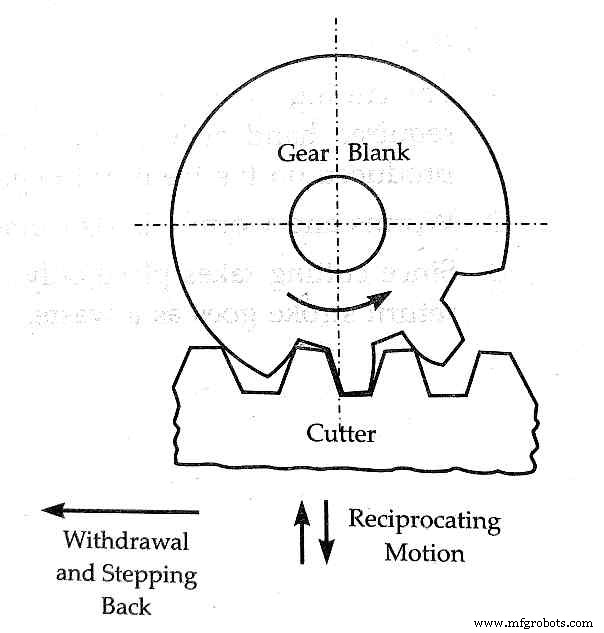

Um den Zahn zu schneiden, wird das Schneidwerkzeug entlang der vertikalen Achse in Kontakt mit dem Rohling hin- und herbewegt, wodurch das Metall von dem Rohling entfernt wird. Die lineare Abwärtsbewegung des Schneidwerkzeugs, bei der das Metall geschnitten wird, wird als Schneidbewegung bezeichnet und die lineare Aufwärtsbewegung des Messers zum Zurückziehen des letzteren wird als Rückhub bezeichnet .

Bei Rückhüben wird kein Metall entfernt. Zusammen mit jedem Schnitt wird dem Schneider und dem Rohling eine relative Rotationsgeschwindigkeit gegeben. Die langsame relative Rotation zwischen ihnen wird als Index-Feed bezeichnet .

Die Getriebezüge, die zwischen der Welle des Dorns und der Spindelwelle verbunden sind, drehen den Fräser und das Rohling langsam in zueinander entgegengesetzte Richtungen, um die in Abb. 1.6 dargestellte Schrittbewegung zu erreichen.

Das Indexieren und die Hin- und Herbewegung des Schneidwerkzeugs werden fortgesetzt, bis die erforderliche Anzahl von Zähnen auf dem Rohling geschnitten ist.

Im Fall von Wälzfräsern , ist der Fräser, der zum Dekorieren von Zahnrädern entlang des Umfangs des Rohlings verwendet wird, ein rotierendes Ritzel, wie in Abb. 1.7 dargestellt.

Der Zahn auf dem Fräser hat die gleiche Nummer, die auf dem Rohling geschnitten werden soll. Dieses Verfahren wird aufgrund seiner höheren Leistung und der Fähigkeit, alle Arten von Zahnrädern außer Schnecken und Schneckenrädern zu schneiden, häufig zur Herstellung von Zahnrädern verwendet.

Das Rotations-Wälzstoßen kann auch zum Schneiden von Innenverzahnungen mit dem gleichen Arbeitsprinzip angepasst werden. Die Rotations-Wälzstoßmaschinen sind sowohl in vertikaler als auch in horizontaler Spindelausführung weit verbreitet.

Normalerweise haben die horizontalen Rotations-Wälzstoßmaschinen zwei leistungsstarke Dorne. Jeder bewegt sich gegenseitig ein und aus.

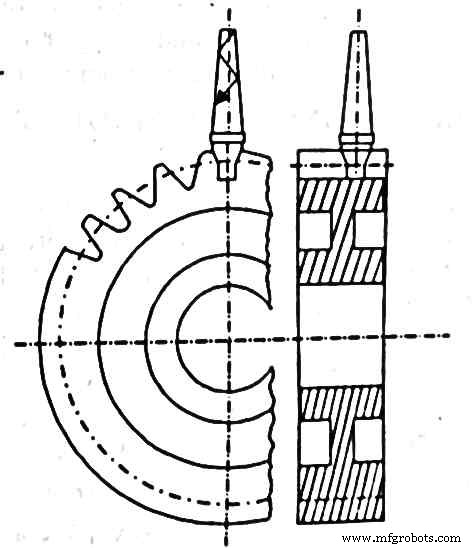

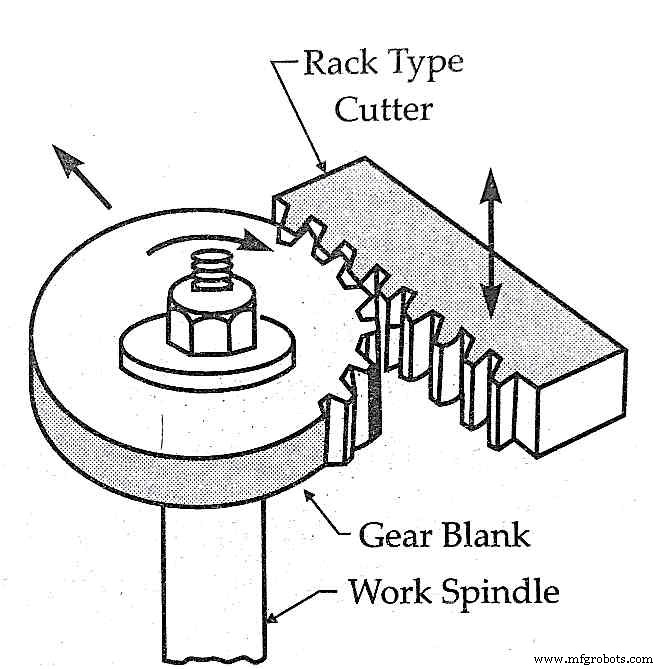

Im Zahnstangenstoßfräser Bei diesem Verfahren wird ein Zahnstangenschneider verwendet, um Metall vom Rohling zu entfernen und Zähne herzustellen. Das Arbeitsprinzip ist das gleiche wie das Grundprinzip des Wälzstoßfräsers.

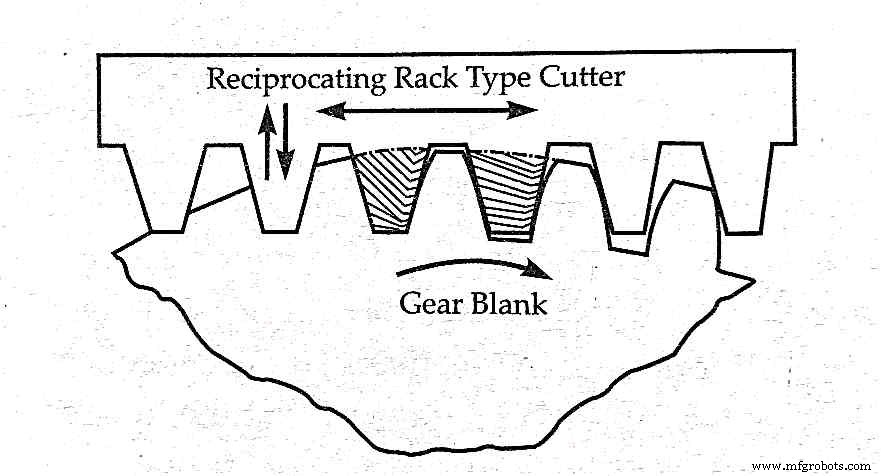

Es beinhaltet die Drehung des Zahnradrohlings, während sich der zahnstangenartige Fräser entlang der vertikalen Achse hin- und herbewegt, wie in 1 beispielhaft dargestellt. 1.8.

Die größte Einschränkung dieses Zahnstangenerzeugungsverfahrens besteht darin, dass die Bearbeitung jedes Mal angehalten werden muss, wenn die volle Länge der Zahnstange, d. h. alle Zähne des Schneidwerkzeugs, verwendet werden, um die Position auf den ersten Zahn des Schneidwerkzeugs zurückzusetzen. Der größte Vorteil ist zwar, dass jedes Zahnrad mit beliebig vielen Zähnen hergestellt werden kann.

3.2.2 Verzahnungsfräsen durch Zahnstangenhobelverfahren:

Dieses Verfahren wird hauptsächlich zur Herstellung von Zahnrädern mit Evolventenverzahnung verwendet. Stirn- und Schrägverzahnungen sind die Zahnradtypen, die mit diesem Verfahren hergestellt werden können.

Die Zahnräder nach diesem Verfahren können auf zwei verschiedenen Maschinen hergestellt werden; Sunderland und die Maag. Beide Maschinen arbeiten nach dem gleichen Schneidprinzip, unterscheiden sich jedoch in der Konstruktion.

Bei der Zahnstangenplanung wird der Rohling auf der Spindel der horizontalen Achse verschraubt, während der Zahnstangenfräser auf dem Dorn verschraubt wird. Um Evolventenzähne auf dem Rohling zu schneiden, wird der Rohling statisch gehalten, während sich die Schneideinrichtung in Vorwärts- und Rückwärtsrichtung hin- und herbewegt.

Der Fräser ritzt zwei Vollzähne und zwei Teilzähne, wie in Abb. 1.9 gezeigt. und 1.10.

Bei jedem Vorwärts- und Rückwärtshub wird eine kleine Menge Metall abgetragen. Diese Art des unsachgemäßen Anreißens von Zähnen erzeugt Evolventenprofilzähne. Der Zahnradrohling wird dann allmählich in Richtung des zahnstangenartigen Schneidwerkzeugs geführt, diese Bewegung lässt die Zähne des Schneidwerkzeugs in den Umfang des Rohlingsrads eindringen.

Beim Eindringen in den Rohling wird dem Rohling ein langsamer Drehvorschub bzw. Schrittvorschub gegeben, wodurch Zähne erzeugt werden. Das Prinzip der Erzeugung von Evolventenprofilzähnen ist wie in Abb. 2 dargestellt. 1.9.

Die gleiche Abfolge von Arbeitsgängen wird wiederholt, bis die erforderliche Anzahl von Zähnen am Umfang des Rohlingsrads hergestellt ist.

3.2.3 Verzahnen im Sunderland-Verfahren:

Dieses Verfahren ist nach seinem Erfinder „Sunderland“ benannt. Der Prozess funktioniert nach dem gleichen Prinzip, das oben diskutiert wurde, dem Rack-Planungsprozess. Außerdem bewegt sich auch hier bei diesem Vorgang die Schneide mit dem Zahnradrohling mit und zieht sich dann schlagartig zurück und tritt um den gleichen Betrag um einen Teilungsabstand zurück.

Diese Bewegung erfolgt, nachdem die erforderliche Tiefe des Zahns erreicht ist. Eine Anordnung eines Getriebezugs wird vorgenommen, um die Bewegung des Schneidwerkzeugs und die Drehung des Rohlings zu synchronisieren.

Sobald sich die Schneide wieder in ihrer Position befindet, wird die gleiche Hin- und Herbewegung wiederholt, gefolgt von der Indizierung des Rohlings und der Bewegung des Werkzeugs mit plötzlichem Zurückziehen.

Das schematische Funktionsprinzip des Sunderland-Prozesses ist in Abb. 1.10 beispielhaft dargestellt. und 1.11.

Bei dieser Methode der Zahnradgenerierung kann der Bediener die Hin- und Herbewegungsgeschwindigkeit des Fräsers je nach Material frei einstellen.

3.2.4 Verzahnen im Maag-Verfahren:

Bei diesem Verfahren wird der Rohling mit vertikaler Achse auf dem Arbeitstisch montiert, während der Zahnstangenschneider auf einem Schlitten montiert wird. Der Schlitten kann entlang seiner Achse frei hin und her gehen.

Auch das Maag-Verfahren arbeitet nach dem Zahnstangenprinzip. Darüber hinaus kann der Fräser in der vertikalen Ebene auf jede beliebige Neigung eingestellt werden, sodass der Fräser Zahnräder in jede gewünschte Richtung schneiden kann. Ein Industriebild ist in Abb. 1.12 dargestellt.

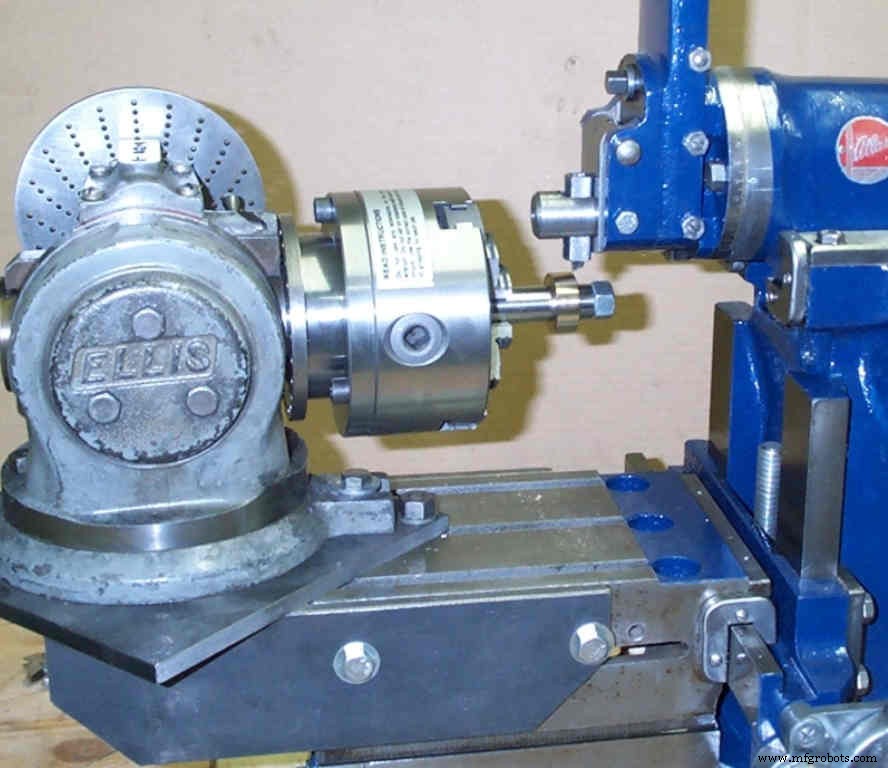

3.3.1 Wälzfräsprozess oder Verzahnungsfräsen auf einer Wälzfräsmaschine:

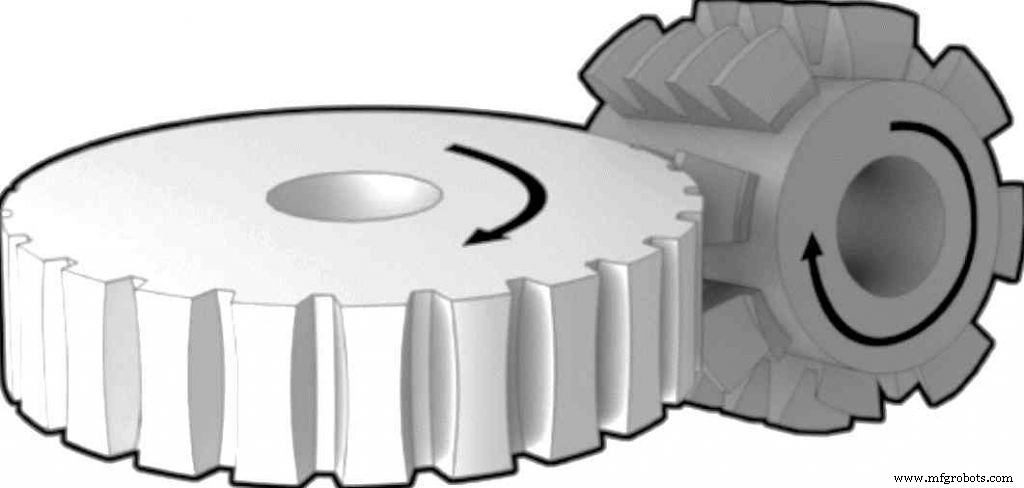

Dabei wird der Zahnrad-Rohling gegen einen rollenden Fräser gedreht, der Wälzfräser genannt wird . Ein Wälzfräser ist ein Werkzeug, das wie ein Wurm aussieht, aber rundherum mehrere gerade Nuten trägt.

Der Wälzfräser ist auf der Welle montiert, während der Rohling auf der Spindel montiert ist. Die Spindel kann sich sowohl in vertikaler Richtung als auch um ihre Mittelachse drehen, wie in Abb. 1.13 veranschaulicht.

Dieses Verfahren wird meist zur Herstellung von Evolventenverzahnungen aller Art eingesetzt. Bei diesem Vorgang wird dem Wälzfräser eine geeignete Drehgeschwindigkeit gegeben. Gleichzeitig wird der Rohling durch eine Getriebezuganordnung auch dazu gebracht, sich um seine Achse zu drehen.

Die Schneidzähne des Wälzfräsers ritzen das Metall aus dem Rohling. Bei jeder vollen Umdrehung des Rohlings werden Zähne mit einheitlicher Tiefe geschnitten. Sobald der Rohling seine Drehung beendet hat, wird die Tiefe der Zähne erhöht und das Wälzfräsen wird wiederholt.

Diese Arbeitsfolge wird wiederholt, bis die gewünschte Schnittiefe erreicht ist. Der Rohling wird auch auf und ab bewegt, um Schnitte mit einheitlicher Tiefe zusammen mit der Dicke des Rades zu erzeugen.

Ein industrielles Bild des Wälzfräsens ist in Abb. 1 dargestellt. 1.14.

Mit diesem Verfahren können Zahnräder auf mehreren Rohlingen gleichzeitig hergestellt werden, indem alle Räder aufeinander montiert werden.

Das Wälzfräsen wird am Satz Rohräder kontinuierlich durchgeführt, bis die Zahnräder auf allen Rädern hergestellt sind. Zum Schneiden von Schrägverzahnungen wird die Spindelwelle des Rohlings in einem geeigneten Winkel geneigt.

Das Wälzfräsverfahren ist weltweit weit verbreitet, da es in kürzerer Zeit eine große Anzahl von Zahnrädern aller Art herstellen kann. Die einzige Einschränkung beim Wälzfräsen besteht darin, dass keine Innenverzahnungen hergestellt werden können.

Warum ist das Wälzfräsverfahren weit verbreitet?

- Dieses Verfahren ist im Vergleich zu anderen Erzeugungsverfahren wirtschaftlich.

- Dies ist ein schneller und kontinuierlicher Prozess.

- Alle Arten von Zahnrädern können hergestellt werden.

- Genaue Maße werden erreicht.

- Mehrere Rohlinge können gleichzeitig bearbeitet werden, indem sie alle aufeinander montiert werden.

- Beliebig viele Zähne können mit demselben Wälzfräser geschnitten werden.

Die durch alle Gieß-, Form-, Schneid- und Erzeugungsprozesse hergestellten Zahnräder werden zum Schaben, Polieren, Schleifen und Endbearbeiten geschickt, bevor sie in eine Maschine eingebaut werden.

Industrietechnik

- Was ist Anti-Aliasing? 6 verschiedene Typen und Methoden

- Was ist Spanbildung? - Arten von Spänen in der Metallzerspanung

- Arten von Bearbeitungsprozessen

- Was sind die verschiedenen Arten des Rohrbiegens?

- Was sind die verschiedenen Arten von Wartungsarbeitern?

- Was ist Ganggeschwindigkeit?

- Welche Arten des Schweißens gibt es?

- Welche Arten von Prototyping gibt es?

- Was ist eine Planetenuntersetzung?

- Was sind Stirnradgetriebe