Was ist Gießen?

Casting

Metallflüssigformen oder Gießen bezieht sich normalerweise auf die maschinelle Bearbeitung, bei der flüssiges Metall in einen Gießhohlraum gegossen wird, der für die Form und Größe des Teils geeignet ist, und dann gekühlt und verfestigt wird, um den Rohling oder das Teil zu erhalten.

Technologischer Prozess

Flüssigmetall-formfüllend-erstarrende Schrumpfgussteile

Technologische Eigenschaften:

• Teile mit komplexer Form können hergestellt werden, insbesondere Teile mit komplizierter Entozele.

• Hohe Adaption. Es gibt fast keine Beschränkung des Legierungstyps und der Größe der Teile.

• Breite Rohstoffquelle, Recycling von Gussabfällen und geringe Investitionen in Ausrüstung.

• Hohe Ausschussrate, schlechte Oberflächenqualität und schlechte Arbeitsbedingungen.

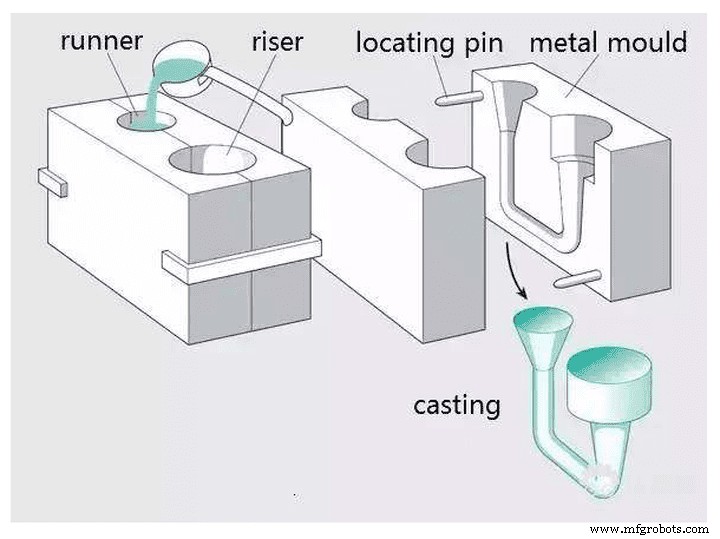

Gussklassifizierung

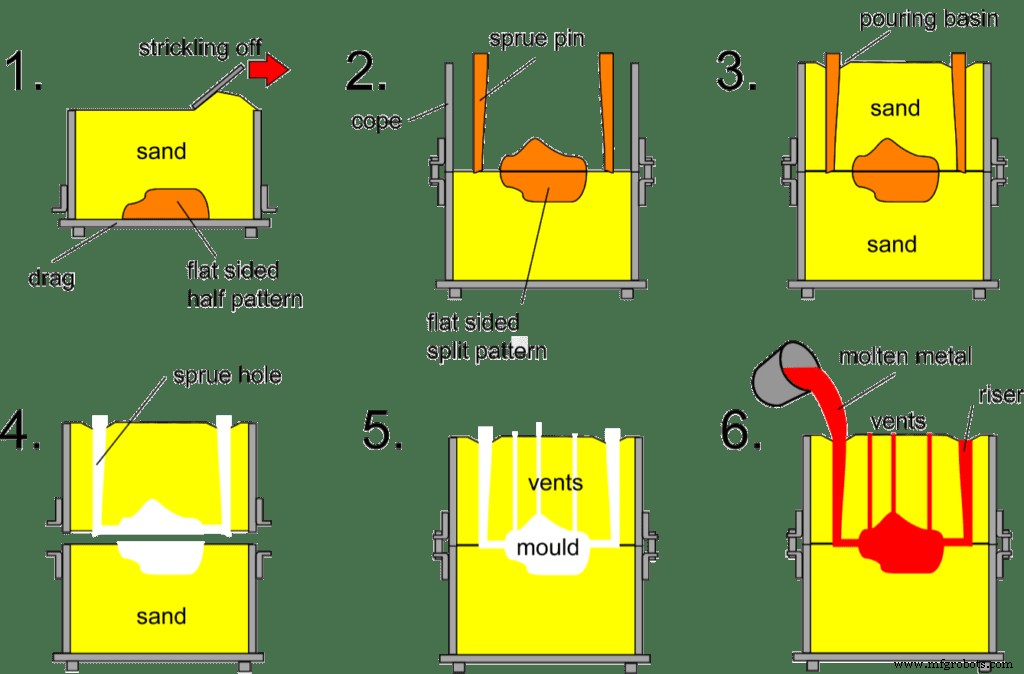

Sandguss

Es bezieht sich auf die Gießweise, in der die aus Sand hergestellten Teile gegossen werden. Es wird häufig in Gussteilen aus Stahl, Eisen und den meisten Nichteisenlegierungen verwendet.

Sandgussverfahren

Technologische Eigenschaften des Sandgusses

• Es eignet sich für Werkstücke mit komplexer Form, insbesondere komplexe Entocoele.

• Breite Anpassung und niedrige Kosten.

• Für einige Materialien mit schlechter Plastizität (wie Gusseisen), Sandguss ist die einzige Möglichkeit, ein zugehöriges Teil oder Werkstück zu erstellen.

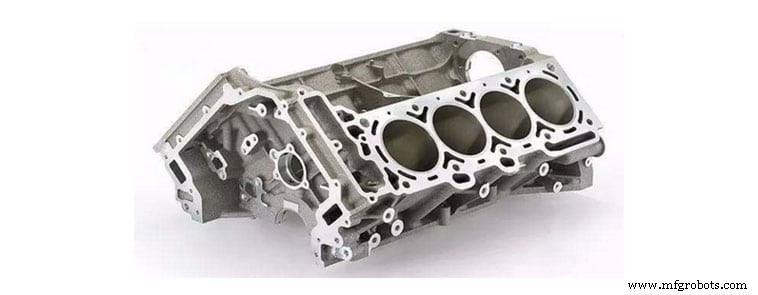

Sandguss Anwendung

Automobilmotorblock, Zylinderkopf, Kurbelwelle und andere Gussteile.

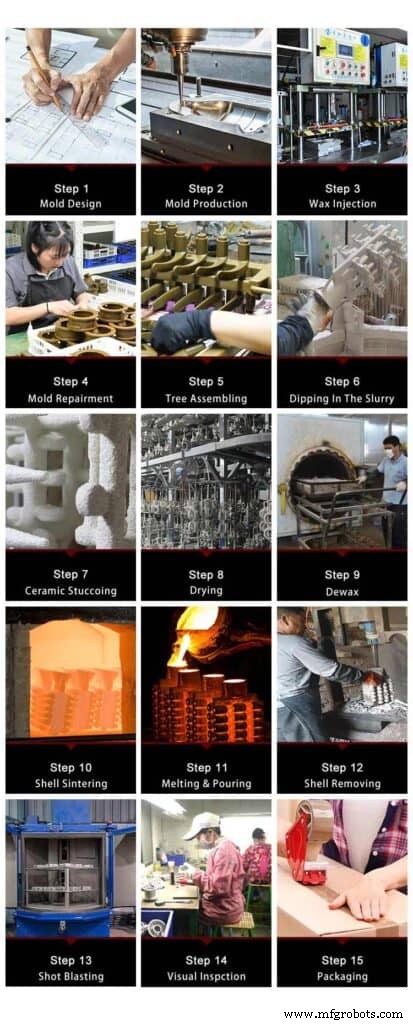

Feinguss

Feinguss bezieht sich normalerweise auf das Gießverfahren, bei dem die Form aus schmelzbaren Materialien hergestellt wird und die Formoberfläche mit einer Reihe von Schichten aus feuerfestem Material beschichtet wird, um eine Schale herzustellen.

Dann wird die Form geschmolzen und aus der Schale ausgetragen, um das Gussstück ohne Trennfläche zu erhalten, und der Sand kann nach Hochtemperaturrösten eingefüllt werden.

Sandgussverfahren

Technologische Eigenschaften des Feingussverfahrens

Vorteile

• Hohe Maß- und Geometriepräzision.

• Hohe Oberflächenrauheit.

• Gussteile mit komplexen Formen können hergestellt werden und die Rohmaterial-Gusslegierung ist unbegrenzt.

Nachteile

Komplizierter Arbeitsablauf und hohe Kosten.

Bewerbung

Das Wachsausschmelzverfahren eignet sich für Teile, die eine komplexe Form und hohe Präzisionsanforderungen erfordern, oder für andere kleine Gussteile, die nur durch Feinguss hergestellt werden können, wie z. B. Schaufeln von Turbinentriebwerken usw.

Druckguss

Druckguss Technologische Eigenschaften

Vorteile

• Flüssiges Metall steht unter hohem Druck und die Fließgeschwindigkeit ist beim Druckguss schnell.

• Gute Produktqualität, Dimensionsstabilität und gute Austauschbarkeit.

• Hohe Produktionseffizienz und Recycling von Druckgussformen.

• Präferenz für Massenproduktion und gute wirtschaftliche Erträge.

Nachteile

• Druckgussteile sind leicht zu färben Stomata und Porosität zu erzeugen.

• Druckgussteile haben eine geringe Plastizität und sind nicht geeignet, um unter Last- und Vibrationsbedingungen zu arbeiten.

• Die Druckgusslebensdauer von Legierungen mit hohem Schmelzpunkt ist gering, was sich auf die Ausweitung der Druckgussproduktion auswirkt.

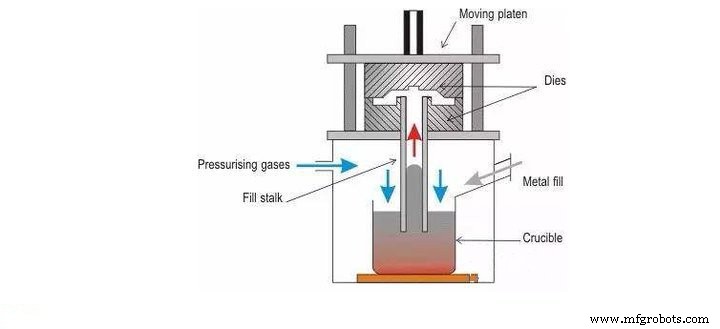

Niederdruckguss

Es ist ein Verfahren zum Füllen der Gussform mit flüssigem Metall unter niedrigem Druck (0,02 ~ 0,06 MPa) und Kristallisieren unter Druck, um das Gussteil zu bilden.

Niederdruckguss Technologischer Prozess

Niederdruckguss Technologische Eigenschaften

• Der Druck und die Geschwindigkeit des Gießens können eingestellt werden, so dass es auf alle Arten von unterschiedlichen Gießformen (wie Metallformen, Sandformen usw.) angewendet werden kann, um alle Arten von Legierungen und Gussstücke aller Größen zu gießen.

• Das Gussstück kristallisiert unter Druck aus. Dichtes Gussgefüge, klare Konturen, glatte Oberfläche und hohe mechanische Eigenschaften sind vorteilhaft für die Gussstücke, insbesondere für große dünnwandige Teile.

• Lassen Sie den Zuführkopf weg, und die Metallausnutzungsrate kann auf 90 ~ 98 % ansteigen.

• Niedrige Arbeitsintensität, gute Arbeitsbedingungen, einfache Ausrüstung und leicht zu realisierende Mechanisierung und Automatisierung.

Bewerbung

Niederdruckguss wird normalerweise in traditionellen Produkten wie Zylinderköpfen, Radnaben und Zylindergestellen verwendet.

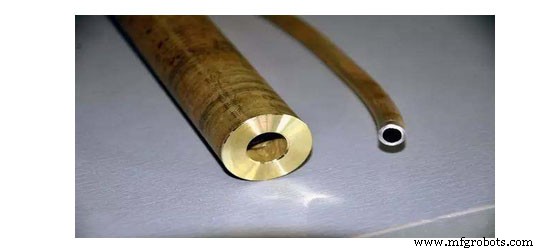

Schleuderguss

Es ist ein Gießverfahren, bei dem die Metallflüssigkeit in die rotierende Gießform gegossen und mit der Gießform gefüllt und unter Einwirkung der Zentrifugalkraft verfestigt wird.

Schleuderguss Technologischer Prozess

Schleuderguss Technologische Eigenschaften

Vorteile

• Es gibt nahezu keinen Metallverbrauch des Angusssystems und des Speisersystems. Die Prozessausbeute wird stark erhöht.

• Bei der Herstellung von Hohlgussteilen muss der Formkern nicht verwendet werden. Dadurch kann die Metallfüllfähigkeit bei der Herstellung von langen Rohrgussstücken stark verbessert werden.

• Das Gussteil hat eine höhere Dichte, geringere Porosität, Schlacke und andere Defekte sowie bessere mechanische Eigenschaften.

• Einfach herzustellende Verbundgussteile aus Metall wie Zylinder und Hülse.

Nachteile

• Bei der Produktion von profilierten Gussteilen gibt es Grenzen.

• Der Durchmesser des inneren Lochs des Gussstücks ist nicht genau, die Oberfläche ist rau, die Qualität ist schlecht und die Bearbeitungszugabe ist groß.

• Zentrifugalguss ist leicht zu erzeugende Trennung nach spezifischem Gewicht.

Schleuderguss Bewerbung

Der Schleuderguss wurde erstmals bei der Herstellung von Gussrohren eingesetzt. Es wird in der Metallurgie, im Bergbau, im Transportwesen, in Entwässerungs- und Bewässerungsmaschinen, in der Luftfahrt, in der Landesverteidigung, in der Automobilindustrie und in anderen Industrien zur Herstellung von Gussteilen aus Stahl, Eisen und Nichteisen-Kohlenstofflegierungen verwendet. Gusseisenrohre, Zylinderlaufbuchsen für Verbrennungsmotoren und Wellenhülsenguss sind am häufigsten.

Vakuumdruckguss:

Fortschrittliches Druckgussverfahren, das Luftlöcher und gelöste Gase in Druckgussteilen eliminiert oder erheblich reduziert, indem Gase in Druckgusshohlräumen während des Druckgusses entfernt werden, wodurch die mechanischen Eigenschaften und die Oberflächenqualität von Druckgussteilen verbessert werden.

Technologische Merkmale :

Vakuumdruckguss Vorteile :

• Eliminieren oder reduzieren Sie die Luftlöcher im Druckguss, verbessern Sie die mechanischen Eigenschaften und die Oberflächenqualität des Druckgusses und verbessern Sie die Beschichtungsleistung.

• Um den Gegendruck der Kavität zu reduzieren, kann die Legierung mit niedrigerem spezifischem Druck und schlechterer Gießleistung verwendet werden. Es ist möglich, größere Gussteile mit kleinen Maschinen zu druckgießen.

• Die Füllverhältnisse werden verbessert und es können dünnere Gussteile gegossen werden.

Vakuumdruckguss Nachteile:

• Komplexe Formstruktur und schwierige Herstellung und Einrichtung verursachen hohe Kosten.

• Wenn der Vakuumdruckguss nicht gut gesteuert wird, ist die Effektivität kaum zufriedenstellend.

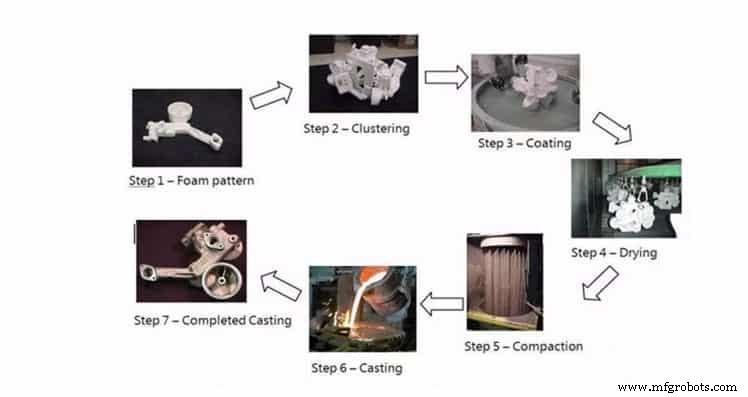

Lost-Foam-Guss (Hohlraumguss):

Es handelt sich um einen neuartigen Guss, der das Paraffinwachs- oder Schaummodell, das eine ähnliche Größe und Form wie Gussteile hat, in Cluster bindet. Brandschutzbeschichtung aufbürsten und trocknen, in den trockenen Quarzsand eingraben und das Modell rütteln.

Unter dem Unterdruckguss vergast das Modell, flüssiges Metall nimmt den Platz des Modells ein und schließlich wird der Guss nach der Erstarrung durch Abkühlung hergestellt.

Technologische Merkmale:

• Hohe Gusspräzision, kein Sandkern, was die Produktionszeit verkürzt.

• Keine Trennfläche, flexibles Design, hohe Freiheitsgrade

• Saubere Produktion und keine Umweltverschmutzung.

• Reduzierte Investitions- und Produktionskosten.

Lost-Foam-Casting-Anwendung:

Geeignet für verschiedene Größen von Präzisionsgussteilen mit komplexer Struktur, ohne Begrenzung des Legierungstyps und der Produktionscharge. Wie Motorgehäuse aus Grauguss und Ellbogen aus Hochmanganstahl.

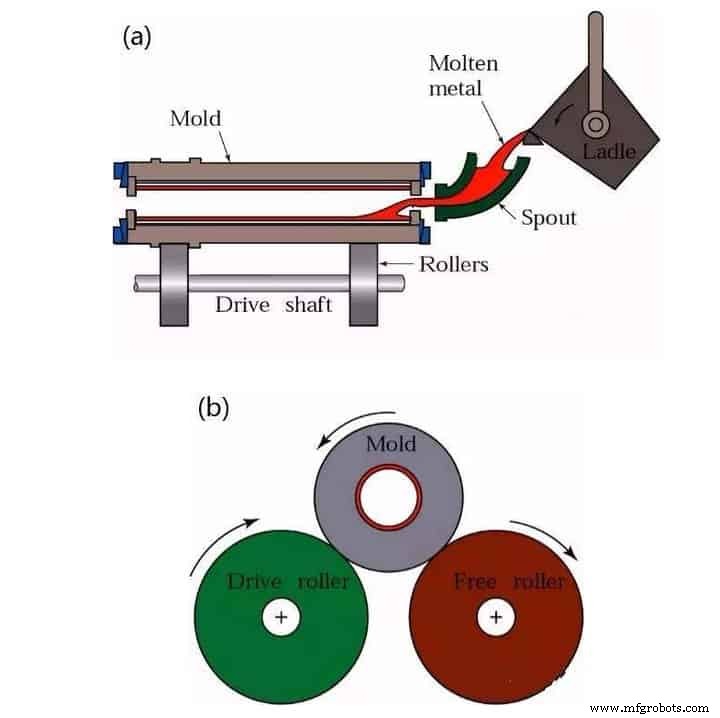

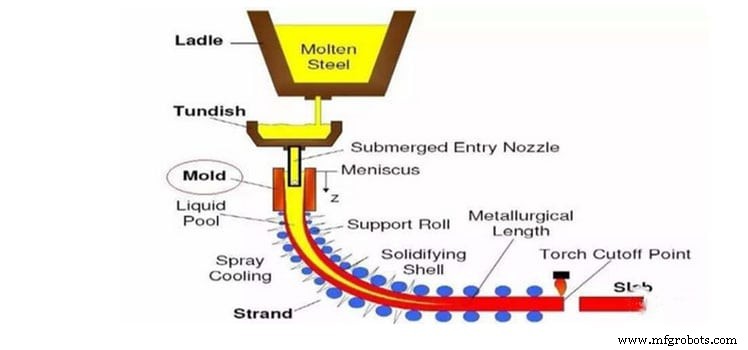

kontinuierliches Casting:

Es ist ein fortschrittliches Gießverfahren, bei dem geschmolzenes Metall kontinuierlich in eine spezielle Metallform, die Form genannt wird, gegossen wird. Das verfestigte (verkrustete) Gussteil wird kontinuierlich aus dem anderen Ende der Form gezogen, um ein Gussteil beliebiger Länge oder einer bestimmten Länge zu erhalten.

Technologische Merkmale:

• Gute mechanische Eigenschaften aufgrund der schnellen Abkühlung des Metalls, des kompakten Kristalls und der gleichmäßigen Struktur.

• Metalleinsparung und verbesserte Ausbeute.

• Die Arbeitsintensität wird hiermit für vereinfachte Prozesse, Modellierung und andere ausgenommene Prozesse reduziert.

• Stranggießen hilft Mechanismen und Automatisierung zu erreichen und die Produktionseffizienz zu steigern.

kontinuierliches Casting Anwendung:

Strangguss kann für lange Gussstücke mit unveränderlicher Form aus Stahl, Eisen, Kupferlegierungen, Aluminiumlegierungen, Magnesiumlegierungen wie Barren, Brammen, Barren, Rohren usw. verwendet werden.

Industrietechnik

- Was ist nicht entbehrlicher Formenguss?

- Lost-Foam vs. Vollformguss:Was ist der Unterschied?

- Was ist Casting?- Definition| Arten des Gießens

- Was ist Sandguss?

- Was ist CI-Casting?

- Was ist Formsand?

- Was sind Feingussprodukte?

- Was ist eine Druckgussmaschine?

- Was ist Wachsausschmelzverfahren?

- Was ist Feinguss?